- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

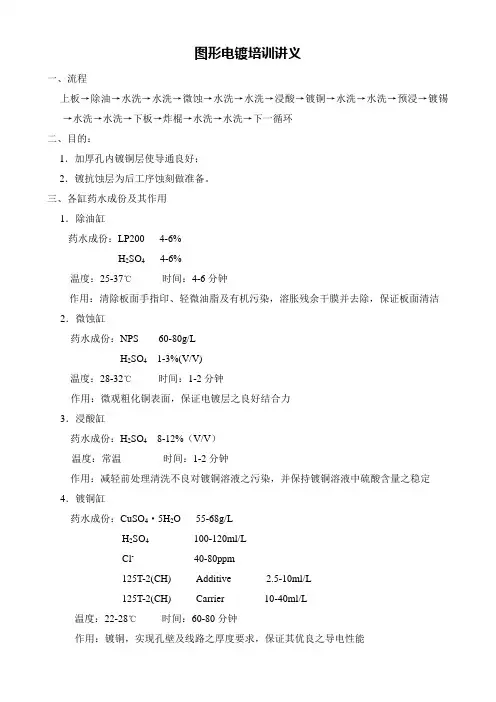

撰写:罗亚斌 (MANU.III) 日期:5/18--5/28/99

培训ppt

1

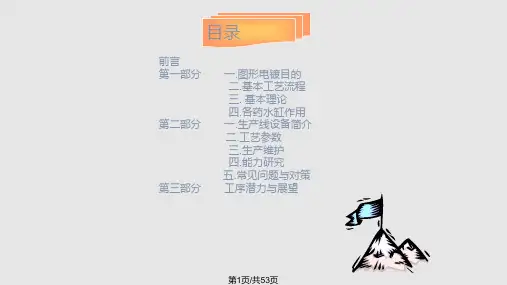

目录

一.前言

二.基本概念与电镀原理三.生产线简介来自四.生产流程五.工艺参数

六.生产操作及注意事项

七.常见问题与对策

八.工序潜力与展望

九.工业安全与环境保护

十.参考资料

培训ppt

2

一.前言

在PCB制作过程中,镀铜占有相当重要位置。随着PCB工业 的发展,镀层的要求也越来越高,为了使本公司的工程管理人员 特别是负责图形电镀工序的工艺工程人员对三期图形电镀工 序有一定程度的了解,故撰写此份培训教材,以利于生产管理及 监控,从而提高我司的产品品质。

二.基本概念

1.图形电镀:在完成干菲林工序后呈现出线路的铜面上用电

镀方法加厚铜层,再镀上一层锡作为该线路的保护层。

培训ppt

3

2.电镀原理

Me - ne = Me+n (金属阳离子)

(阳极) (金属)

Me+n + ne = Me

(阴极)

(金属)

氧化反应 还原反应

3.镀层厚度计算

= Dk* t**k (mm)

厚,这可能会造成蚀板不清或孔细。

2)若镀铜时间过短,镀铜层厚度不够,满足不了要求,可

能会造成板报废。

3)光剂不够时会造成板面镀层暗淡,粗糙,高电位区有烧

板现象。

4)通过蚀刻生产线后,须过605磨板机返磨后,再过下工

序,光剂过多会导致镀铜不上或鱼眼状镀层。

培训ppt

12

3.5 浸磺酸缸 作用:清除板而上残余的铜离子,活化铜面,减少镀锡缸污染。 影响:板面杂物去除不尽时,会造成锡缸污染,影响锡缸的使 用寿命。

污染的机会,延长铜缸寿命。

影响: 1)杂物去除不尽时,会造成镀铜时铜粗。

2)板面杂物多时,会造成铜缸污染,影响铜缸的使用寿命。

培训ppt

11

3.4 镀铜缸

作用:按要求在线路和孔内镀一层铜,为了保证孔内铜层的

厚度均匀,必须在铜缸增设震荡和摇摆。

影响:1)若镀铜时间过长,则会造成线路和孔内的铜层镀得太

r1000

式中 r--析出金属比重(克/厘米3)

t--电镀时间(小时)

培训ppt

4

--阴极电流效率 k--金属的电化当量(克/安时) Dk--阴极电流密度 (安/分米2)

三.生产线设备简介

现时依利公司三期图形电镀线为“友大”自动电镀线,自动 化

程度高,利于控制与操作,故生产效率较高。

1.其设备性能参数:

微蚀 双水洗

酸浸 下板

镀锡

双水洗

培训ppt

烘干

8

2.生产流程图 1)上/下板---2)烘干---3) 水洗---4)水洗---5)蚀夹---6)水洗---

7)水洗---8)镀锡---9)镀锡---10)浸磺酸---11)除油---12)喷淋---

13)水洗---14)微蚀---15)水洗---16)水洗---17)水洗---18)水洗--19)浸硫酸---20)镀铜---21)镀铜---22)镀铜---23)镀铜---24)镀铜---

25)镀铜---26)镀铜---27)镀铜---28)镀铜---29)镀铜---30)镀铜---

31)镀铜---32)镀铜---33)镀铜

*飞巴行程

1)---11)---12)---13)---14)---15)---16)---19)---20-33)---18)---17)---

10)---8-9)---7)---6)---2)---1)---5)---4)---3)---1)

光 亮 剂 H 2L 光 亮 剂 H 2W

10#

1).生产线尺寸:50m(长)7.9 m(宽) 4.15m(高)

2).三台天车及一套自动上下板装置

3).14个镀铜槽及2个镀培锡训槽ppt

5

4)电镀窗口:196“(长) 24.5”(深) 5)做板厚度:0.4-3.2mm

2.安全生产性能 1)天车有防撞杆及防障尾线、行车警示灯 2)生产线有紧急行车拉线、故障警示灯拉警报器

槽序

槽名

槽液容量(L)

11#

清洁缸

2400

14#

微蚀缸

2400

19# 20-33#

浸H2SO4缸 镀铜缸

2400 7000

10#

浸磺酸缸 2400

8-9#

镀锡缸

7000

5#

蚀夹缸

培训1p0pt00

槽体材料 PP PP PP PP PP PP PP

7

四.电镀生产流程 1.工艺流程

上板

除油

双水洗

酸浸

双水洗 镀铜

培训ppt

9

3.各缸的作用及影响

3.1 酸性除油缸(717除油缸) 作用:去除干膜显影后在板面上的残留物,达到清洁铜面的目的。 影响:1)除油缸内板停留时间为4-6min,若板在降油缸内浸泡时间

过长而温度又高时,会造成膜层与铜面剥离。则镀铜时, 会有渗镀情况发生,使板报废。 2)若铜板不经过该缸处理或处理效果不好时,会有杂质滞留 在板面上,这可能会造成线路缺口。

3.8 烘干

作用:将电镀后的板烘干,防止板面氧化及便于自动化投板。

影响:1)板面未干时易氧化

2)板面未干,自动化投板困难,易造成蚀刻叠板的现象

培训ppt

14

五.工艺参数控制

缸号

药水

项目

11# 14#

19# 2033#

除油剂 微蚀

硫酸 镀铜

717 除 油 剂 过硫酸钠 硫酸 铜离子 微蚀速率 硫酸 硫酸铜 硫酸 氯离子 光 亮 剂 H 2B

3.6 镀锡缸 作用:在线路及孔内镀上一层锡,作蚀板时保护层。 影响:1)若镀锡层太薄,则起不到保护作用,造成蚀板时令蚀 断线或线路线幼。 2)若镀锡层太厚,可能会造成夹菲林或蚀板不清。

培训ppt

13

3.7 蚀夹 作用:将电镀夹具上的金属(Cu、Sn)除掉。 影响:蚀夹不净时,可能会造成塞孔等现象。

3.工艺性能参数

1).Cycle time 5.9分钟

2).镀铜时间:81分钟

3).镀锡时间:10分钟

4).所需飞巴为48支(24对培训) ppt

6

四.产能预算

196“ 24.5” 2 22 60 26 =38万尺/月

144

6

式中每月按26日生产,每日按22小时计算。

5.生产线主要药水缸规格特性

培训ppt

10

3.2 微蚀缸

作用:清洁铜面,并使铜面变得较粗糙,增强镀铜时铜层的附着力。

影响:1)微蚀缸的停留时间为1min左右,若板在该缸的停留时间太

长,微蚀过度时,会造成板上孔内无铜,使板报废。

2)若时间太短或过硫酸钠浓度不够时,会导致铜层剥离而报

废。

3.3 浸硫酸缸

作用: 清洁板面,避免将杂物及水带入铜缸,减少镀铜缸内溶液受