第7章 工件材料切削加工性_zp

- 格式:ppt

- 大小:1.52 MB

- 文档页数:58

![2[1].7切削用量的选择及工件材料加工性](https://uimg.taocdn.com/3deab8f7ba0d4a7302763a03.webp)

2.5.1 如何表示切屑变形程度?两种表示方法的区别与联系?答:1.相对滑移ε(剪切角越小,剪切变形量越大)Λ(变形系数越大,剪切角越小)2. 变形系数hΛ与相对滑移ε的关系:变形系数h当0γ= 0~30°,hΛ≥1.5时,hΛ的数值与ε相近。

当0γ<0°或hΛ<1.5时,不能用hΛ表示切屑的变形程度。

2.5.2 影响切削变形有哪些因素?各因素如何影响切削变形?答:前角、工件材料、切削速度、进给量、v c在低速围提高,积屑瘤高度随着增加,刀具实际前角增大,使剪切角φ增大,故变形系数Λh减小;v c在中速围提高,积屑瘤逐渐消失,刀具实际前角减小,使φ减小,Λh 增大。

高速,由于切削温度继续增高,致使摩擦系数μ下降,故变形系数Λh减小。

增大前角,使剪切角φ增大,变形系数Λh减小,切屑变形减小。

进给量f 增大,使变形系数Λh减小。

工件材料的机械性能不同,切屑变形也不同。

材料的强度、硬度提高,正压力Fn 增大,平均正应力σav增大,因此,摩擦系数μ下降,剪切角φ增大,切屑变形减小。

2.5.3 三个切削分力是如何定义的?各分力对加工有何影响?答:(1)主切削力F z 主运动切削速度方向的分力;切深抗力F y切深方向的分力;进给抗力F x进给方向的分力。

(2)1.主切削力Fz是最大的一个分力,它消耗了切削总功率的95%左右,是设计与使用刀具的主要依据,并用于验算机床、夹具主要零部件的强度和刚度以及机床电动机功率。

2.切深抗力Fy不消耗功率,但在机床—工件—夹具—刀具所组成的工艺系统刚性不足时,是造成振动的主要因素。

3.进给抗力Fx消耗了总功率5%左右,它是验算机床进给系统主要零、部件强度和刚性的依据。

2.5.4 刀具磨损过程有哪几个阶段?为何出现这种规律?答:1.初期磨损阶段(在开始切削的短时间,磨损较快。

这是由于刀具表面粗糙不平或表层组织不耐磨引起的。

)2.正常磨损阶段(随着切削时间增加,磨损量以较均匀的速度加大。

7章工件材料的切削加工性工件材料的切削加工性是指在切削加工过程中,材料在切削力的作用下所表现出的性能。

它是评价材料是否适合切削加工的重要指标之一、材料的切削加工性直接影响到切削加工的效率和质量,因此对于工件材料的切削加工性能的研究非常重要。

一、工件材料的切削加工性能的影响因素1.材料的硬度:材料的硬度是指材料抵抗硬物侵入的能力。

在切削加工中,硬度较高的材料会导致刀具磨损加剧,切削力增大,切削温度升高等问题,从而影响到切削加工的效率和质量。

2.材料的韧性:材料的韧性是指材料抵抗断裂的能力。

韧性较好的材料容易产生切屑,切削力较小,切削加工时刀具磨损较少,切削加工效率较高。

3.材料的切削性状:材料的切削性状包括材料的切削硬度、切削韧性、切削塑性等。

这些性状直接影响到材料在切削加工过程中的表现。

4.材料的热导率:材料的热导率是指材料传导热量的能力。

热导率低的材料在切削加工中容易产生高温,加剧刀具磨损,降低切削加工效率。

5.材料的化学成分:材料的化学成分直接影响到材料的切削加工性能。

例如,含有硬质相的材料会增加材料的硬度,从而影响到切削加工性能。

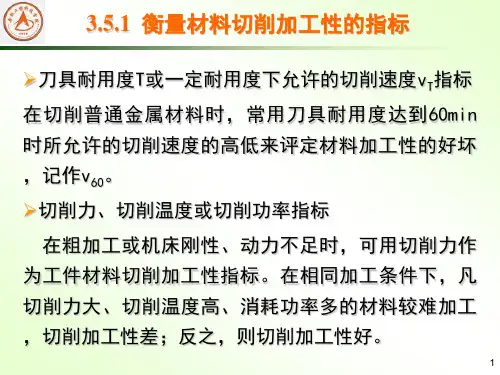

二、工件材料的切削加工性能的评价指标1.切削力:切削力是指在切削加工过程中作用在刀具上的力。

切削力的大小直接影响到刀具的磨损和切削加工的效率。

2.切削温度:切削温度是指在切削加工过程中产生的温度。

切削温度的升高会导致刀具磨损加剧,切削加工效率降低。

3.切削表面质量:切削表面质量是指在切削加工过程中所得到的工件表面的质量。

切削表面质量的好坏直接影响到工件的使用性能。

4.切削加工效率:切削加工效率是指在单位时间内完成的切削量。

切削加工效率的高低直接关系到切削加工的经济效益。

三、提高工件材料的切削加工性能的方法1.选择合适的切削工艺参数:合理的切削工艺参数可以降低切削力和切削温度,提高切削加工的效率和质量。

2.选择合适的切削刀具:合适的切削刀具可以根据材料的硬度、韧性等性能进行选择,提高切削加工的效率和质量。

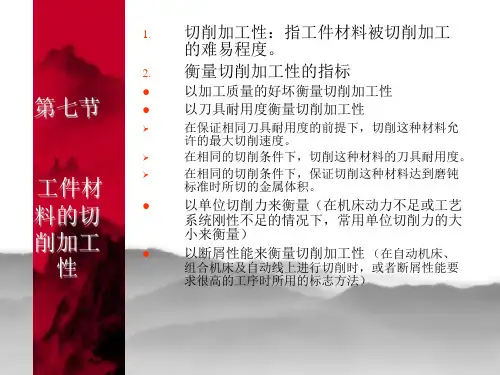

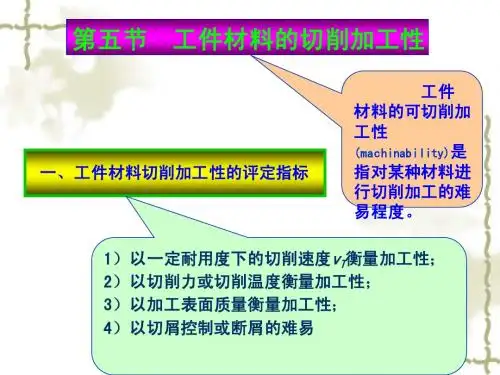

第一节工件材料的切削加工性材料的切削加工性是指对某种材料进行切削加工的难易程度。

1.衡量切削加工性的指标切削加工性的指标可以用刀具使用寿命、一定寿命的切削速度、切削力、切削温度、已加工表面质量以及断屑的难易程度等衡量。

某种材料切削加工性的好坏,是相对另一种材料而言的。

因此,切削加工性是具有相对性的。

一般以切削正火状态45钢的v60作为基准,其它材料与其比较,用相对加工性指标Kr表示:(3-1)式中,v60——某种材料其刀具使用寿命为60min时的切削速度;(v60) j——切削45钢,刀具使用寿命为60min时的切削速度。

二。

影响材料切削加工性的主要因素影响材料切削加工性的主要因素有材料的物理力学性能、化学成分和金相组织等。

三。

难加工材料的切削加工性(一)、高锰钢的切削加工性高锰钢加工硬化严重,塑性变形会使奥氏体组织变为细晶粒的马氏体组织,硬度急剧增加,造成切削困难。

高锰钢热导率低,仅为45钢的1/4,切削温度高,刀具易磨损,高锰钢韧度大,约为45钢的8倍,其伸长率也大,变性严重,导致切削力增加,并且不易断屑。

(二)不锈钢的切削加工性奥氏体不锈钢中的铬、镍含量较大,铬能提高不锈钢的强度及韧性,但使加工硬化严重,易粘刀。

不锈钢切屑与前刀面结出长度较短,刀尖附近应力较大,经计算刀尖所收的应力为切削碳钢的1.3倍,造成刀尖易产生塑性变形或崩刀。

奥氏体不锈钢导热性差,切削温度高。

另外,锯齿形切屑并不因速度增高而有所改变,所以切削波动大,易产生振动,使刀具破损。

断屑问题也是不锈钢车削中的突出问题。

车削不锈钢时,多采用韧性好的YG类硬质合金刀片,选择较大的前角和小的主偏角;较低的切削速度,较大的进给量和背吃刀量。

四、改善材料切削加工性的基本方法1.在材料中适当添加化学元素??? 在钢材中添加适量的硫、铅等元素,能够破坏铁素体的连续性,降低材料的塑性,使切削轻快,切屑容易折断,大大地改善材料的切削加工性。

在铸铁中加入合金元素铝、铜等能分解出石墨元素,利于切削。