金属材料切削加工性

- 格式:doc

- 大小:714.00 KB

- 文档页数:53

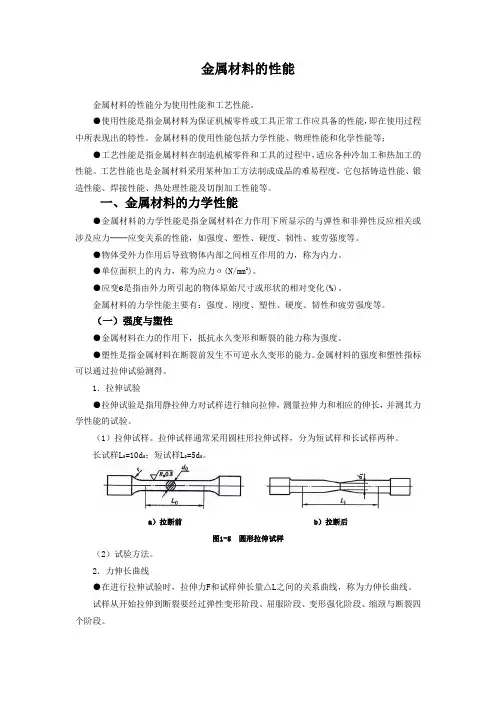

金属材料的性能金属材料的性能分为使用性能和工艺性能。

●使用性能是指金属材料为保证机械零件或工具正常工作应具备的性能,即在使用过程中所表现出的特性。

金属材料的使用性能包括力学性能、物理性能和化学性能等;●工艺性能是指金属材料在制造机械零件和工具的过程中,适应各种冷加工和热加工的性能。

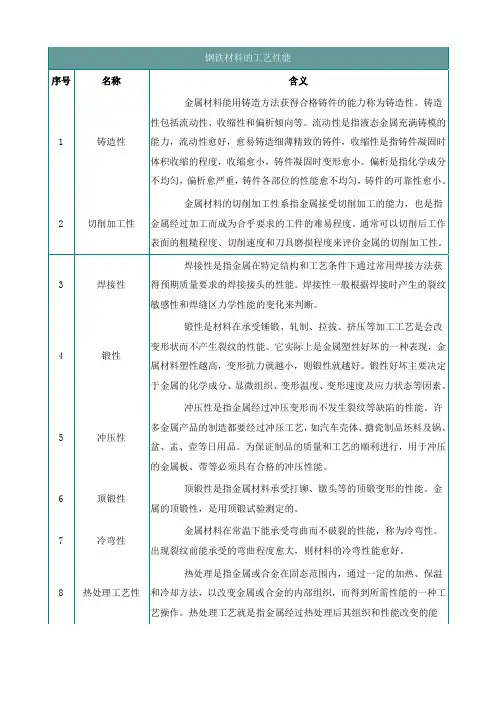

工艺性能也是金属材料采用某种加工方法制成成品的难易程度,它包括铸造性能、锻一、金属材料的力学性能●金属材料的力学性能是指金属材料在力作用下所显示的与弹性和非弹性反应相关或涉及应力──应变关系的性能,如强度、塑性、硬度、韧性、疲劳强度等。

●物体受外力作用后导致物体内部之间相互作用的力,称为内力。

●单位面积上的内力,称为应力σ(N/mm2)。

●应变є是指由外力所引起的物体原始尺寸或形状的相对变化(%)金属材料的力学性能主要有:强度、刚度、塑性、硬度、韧性和疲劳强度等。

●金属材料在力的作用下,抵抗永久变形和断裂的能力称为强度。

●塑性是指金属材料在断裂前发生不可逆永久变形的能力。

金属材料的强度和塑性指标1●拉伸试验是指用静拉伸力对试样进行轴向拉伸,测量拉伸力和相应的伸长,并测其力(1)拉伸试样。

拉伸试样通常采用圆柱形拉伸试样,分为短试样和长试样两种。

长试样L0=10d0;短试样L0=5d0。

a)拉断前 b)拉断后图1-5 圆形拉伸试样(2)试验方法。

2.力伸长曲线●在进行拉伸试验时,拉伸力F和试样伸长量△L之间的关系曲线,称为力伸长曲线。

试样从开始拉伸到断裂要经过弹性变形阶段、屈服阶段、变形强化阶段、缩颈与断裂四个阶段。

图1-7 退火低碳钢力伸长曲线3.金属材料的强度指标主要有:屈服点σs、规定残余伸长应力σ0.2、抗拉强度σb等。

(1)屈服点和规定残余延伸应力。

●屈服点是指试样在拉伸试验过程中力不增加(保持恒定)仍然能继续伸长(变形)时的应力。

屈服点用符号σs表示。

单位为N/mm2或MPa●规定残余延伸应力是指试样卸除拉伸力后,其标距部分的残余伸长与原始标距的百分比达到规定值时的应力,用应力符号σ并加角标“r和规定残余伸长率”表示,如σr0.2表示规定残余伸长率为0.2%(2)抗拉强度。

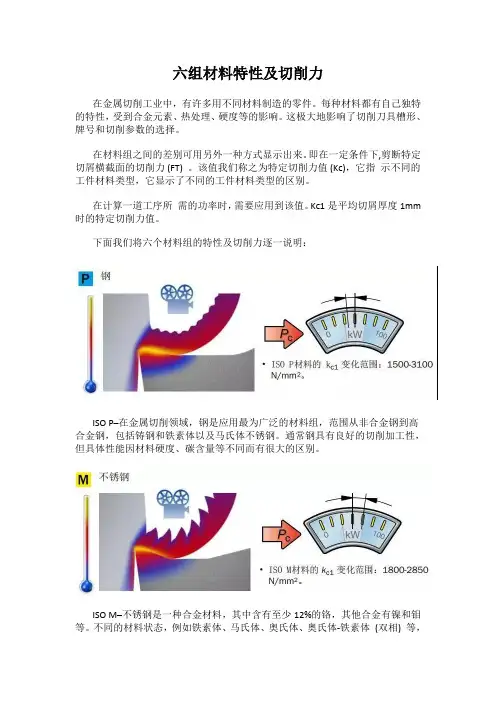

六组材料特性及切削力在金属切削工业中,有许多用不同材料制造的零件。

每种材料都有自己独特的特性,受到合金元素、热处理、硬度等的影响。

这极大地影响了切削刀具槽形、牌号和切削参数的选择。

在材料组之间的差别可用另外一种方式显示出来。

即在一定条件下,剪断特定切屑横截面的切削力 (FT) 。

该值我们称之为特定切削力值 (Kc),它指示不同的工件材料类型,它显示了不同的工件材料类型的区别。

在计算一道工序所需的功率时,需要应用到该值。

Kc1是平均切屑厚度1mm 时的特定切削力值。

下面我们将六个材料组的特性及切削力逐一说明:ISO P–在金属切削领域,钢是应用最为广泛的材料组,范围从非合金钢到高合金钢,包括铸钢和铁素体以及马氏体不锈钢。

通常钢具有良好的切削加工性,但具体性能因材料硬度、碳含量等不同而有很大的区别。

ISO M–不锈钢是一种合金材料,其中含有至少12%的铬,其他合金有镍和钼等。

不同的材料状态,例如铁素体、马氏体、奥氏体、奥氏体-铁素体(双相) 等,形成一个大的材料系列。

所有这类材料的共同点是,加工时切削刃会产生大量的热,易形成沟槽磨损和积屑瘤。

ISO K–与钢不同,铸铁是短切屑型材料。

灰口铸铁(GCI) 和可锻铸铁(MCI)非常容易加工,而球墨铸铁(NCI)、蠕墨铸铁(CGI) 和奥氏体铸铁(ADI) 就比较难加工。

所有铸铁都含有碳化硅(SiC),它会对切削刃造成严重磨损。

ISO S–耐热优质合金包括许多铁、镍、钴和钛基等高合金材料。

它们非常粘,极易形成积屑瘤,加工硬化严重,并产生大量的热量,非常类似于ISO M材料,但是更难以切削,导致切削刃的寿命更短。

ISO N–有色金属是软金属类型,例如铝、铜、黄铜等。

含硅(Si) 大于13%的铝合金对刀具具有非常强的磨料磨损性。

加工中通常应用具有锋利切削刃的刀片,一般可应用高切削速度并获得长刀具寿命。

ISO H–这一组包括硬度在HRc 45-65之间的钢材和硬度约为HB 400-600的冷硬铸铁。

20.9 切削加工性一种材料的切削加工性通常从四个方面来定义:1、已切削部分的表面光洁度和表面完整性。

2、刀具的寿命。

3、切削力和切削的功率需求。

4、切屑控制。

由上述可知,好的切削加工性指的是好的表面光洁度和完整性,长的刀具寿命,低切削力和功率需求。

至于切屑控制,细长而卷曲的切屑,如果没有及时清理,就会在切削区缠绕,严重影响切削工序。

由于切削工序的复杂性,因此很难建立一个定量确定一种材料切削加工性的关系式。

在制造厂里,刀具寿命和表面粗糙度通常被认为是切削加工性中最重要的影响因素。

尽管切削性能指数使用的并不多,但基本的切削性能指数在下面的材料中仍然被使用。

20.9.1钢的切削加工性因为钢是最重要的工程材料之一(如第5章所示),所以它的切削加工性已经被广泛地研究过。

通过加入铅和硫磺,可以使钢的切削加工性得到大幅度地提高。

从而得到了所谓的高速切削钢。

铅钢钢中高含量的铅在硫化锰杂质尖端析出。

在非二次硫化钢中,铅呈细小而分散的颗粒。

铅在铁、铜、铝和它们的合金中是不能溶解的。

由于它的低抗剪强度,铅在切削时充当固体润滑剂,被涂在刀具和切屑的分界处。

这一特性已经被证实--在切削加工铅钢时,在刀具横向表面的切屑上有高浓度的铅存在。

当温度足够高时——例如,在高的切削速度和进刀速度下——铅在刀具前直接熔化,并且充当液体润滑剂。

除了这个作用外,铅还可以降低第一剪切区中的剪应力,减小切削力和降低功率消耗。

铅能用于各种型号的钢,例如10XX,11XX,12XX,41XX等等。

铅钢由型号中第二和第三数码中的字母L识别(例如,10L45)。

(需要注意的是在不锈钢中,字母L 指的是低碳,这是提高不锈钢耐腐蚀性的先决条件)。

然而,因为铅是众所周知的毒素和污染物,因此在钢的使用中存在着严重的环境隐患(在钢产品中每年大约有4500吨的铅消耗)。

于是,消除铅在钢中使用是一个必然的趋势(无铅钢)。

铋和锡现正作为最可能替代钢中铅的物质而被人们所研究。

金属切削加工技术的发展与应用随着工业化和现代化进程的不断推进,金属切削加工技术在国民经济各个领域得到了广泛的应用和发展。

金属切削加工技术是通过将金属材料切削、钻孔、镗孔、攻牙等手段,制成各种精密零件和工具的制造过程。

本文将从金属切削加工技术的发展历程开始,探讨其应用现状和未来发展趋势,以及其在制造业中的重要性和促进作用。

一、金属切削加工技术的发展历程早期的金属切削加工技术主要依靠人工力量完成。

在工业革命前,人工力量是工业生产的唯一基础。

当时,人们使用简单的切削工具,如刨子、凿子、剪刀、钳子等进行金属加工,生产效率低下,质量水平较差。

到了19世纪末,机器工具的研制与生产实现了自动化,人们开始将机器工具用于金属切削加工,如早期的金属铣床、钻床、车床等。

这一时期的机器工具依旧存在一些问题,例如不能快速地适应不同的金属材料和切削工件、刀具磨损快等,限制了加工效率和产品精度。

进入20世纪,金属切削加工技术开始迎来全新的发展机遇。

随着自动化技术和计算机技术的快速发展,新一代数控机床、自动化生产线和智能化加工技术的出现,使得金属切削加工技术实现了从传统机械式到数字化、自动化、智能化的伟大飞跃,使得金属切削加工技术在制造业中的地位得到进一步巩固和提升。

二、金属切削加工技术的应用现状与未来发展趋势1、应用现状目前,金属切削加工技术被广泛应用于各个制造行业中,如飞行器、汽车、军工、机械、电子、船舶等。

它是现代工业的基础和关键技术,是制造业高质量、高效益、高附加值的重要手段。

现代金属切削加工技术具有加工精度高、生产效率高、成本低等优点,可以满足各种金属加工的需求,特别是在微细加工、高速加工、高精度加工和复杂曲面加工等方面表现出优越性。

2、未来发展趋势未来金属切削加工技术的发展,将主要集中在以下几个方面:(1) 精密加工:随着高精度和微米级等精密加工技术的不断发展,金属切削加工技术也将不断提高自己的精度和稳定性。

(2) 高速加工:高速切削加工技术将成为金属切削加工技术的重要发展方向。

金属材料的工艺性能金属材料的工艺性能是指制造工艺过程中材料适应加工的性能,即指其铸造性能、锻造性能、焊接性能、切削加工性能和热处理工艺性能。

1、铸造性能金属材料铸造成形获得优良铸件的能力称为铸造性能,用流动性、收缩性和偏析来衡量。

1)流动性熔融金属的流动能力称为流动性。

流动性好的金属容易充满铸型,从而获得外形完整和尺寸精确、轮廓清晰的铸件;2)收缩性铸件在凝固和冷却的过程中,其体积和尺寸减少的现象称为收缩性.铸件用金属材料的收视率越小越好;3)偏析铸锭或铸件化学成分和组织的不均匀现象称为偏析,偏析大会使铸件各部分的力学性能有很大的差异,降低铸件的质量。

被铸物质多为原为固态,但加热至液态的金属,如铜、铁、锡等,铸模的材料可以是沙,金属甚至陶瓷。

南关菜市场东头前两年有两个人把大量的铝易拉罐盒熔化后倒进模子里铸成大大小小的铝锅、铝盆等2、锻造性工业革命前锻造是普遍的金属加工工艺,马蹄铁、冷兵器、铠甲均由各国的铁匠手锻造(俗称打铁),金银首饰加工、金属包装材料是锻造与冲压的总和.什么是锻造性能?锻造性能:金属材料用锻压加工方法成形的适应能力称锻造性.锻造性主要取决于金属材料的塑性和变形抗力。

塑性越好,变形抗力越小,金属的锻造性能越好.高碳钢不易锻造,高速钢更难。

(塑性:断裂前材料产生永久变形的能力。

)3、焊接性金属材料对焊接加工的适应性成为焊接性.也就是在一定的焊接工艺条件下,获得优质焊接接头的难易程度。

钢材的含碳量高低是焊接性能好坏的主要因素,含碳量和合金元素含量越高,焊接性能越差。

4、切削加工性能切削加工性能一般用切削后的表面质量(用表面粗糙程度高低衡量)和道具寿命来表示。

金属材料具有适当的硬度和足够的脆性时切削性良好。

改变钢的化学成分(如加入少量铅、磷等元素)和进行适当的热处理(如低碳钢进行正火,高碳钢进行球化退火)可以提高刚的切削加工性能.(热处理的四把火:正火、退火、淬火、回火等,后面我们将进一步学习.)铜有良好的切削加工性能.5、热处理工艺性能钢的热处理工艺性能主要考虑其淬透性,即钢接受淬火的能力。

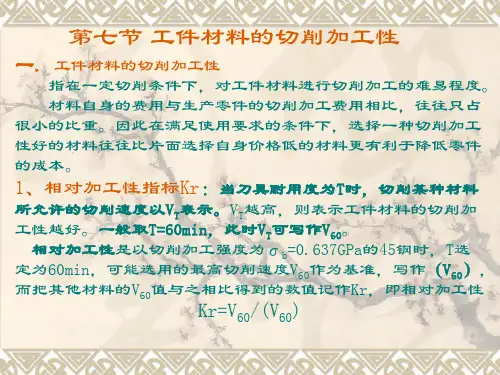

第一章金属材料切削加工性切削加工性:Machinability,指金属材料被切削加工成合格零件的难易程度。

例如:以车削45#钢为例:材料硬度HB200(正火)单位切削力κc=200kg/mm2用YT15车刀车削:IT8 νc=120 θ=800ºC此种车削方法家喻户晓,人人皆知,谁都会做,没什么难点。

1. 铝合金,这是比较好加工的,κc=70,νc=800m/min时,θ也不高,T很长。

2. 灰口铸铁HT200 κc=114 断屑切削加工性评价指标:①刀具耐用度高;T②许用切削速度高;νc③已加工表面易于达到;④车削时断屑;⑤切削力小,切削温度低。

F c θ3. 45#淬火HRC50切削力F c大,切削温度θ高,刀具耐用度T低。

一般情况下不车,只能磨削。

IT8§1—1 衡量切削加工性指标以车削45#钢(HB200)为参照基准: 刀具材料:YT15; 刀具耐用度:T=60min ; [ν60]j =100m/min ;当切削LY12 ν60=300m/min 相比[]60603003100r j νκν=== 一、称相对加工性相对加工性比较表二、衡量指标: 1. 刀具耐用度T :T 较长,加工性较好。

例:45#钢 T=60min30C r M n SiA T=20min 加工性差。

2. 切削速度νc :例:45#钢 νc =100m/min YT15LY12 νc =300m/min YG153003100r κ== 加工性好。

泰勒公式: 0.4c ATν=切削速度是根据刀具耐用度确定的。

一定刀具耐用度下有一个允许的切削速度νT 。

3. 切削力F c (或者κc ) 凡切削力大者,加工性差。

单位切削力κc 比较4. 切削温度(θ)凡是切削温度高者,加工性差。

切削温度比较表条件: νc =60m/min a p =3 f=0.1 见图(一)θº12001000 900 1 2 3900 (100,800)800 860700 630 4600500400 50030020010 20 30 40 50 60 70 80 90 100 110 120 130 νc m/min图(一)1—GH131 2—1Cr18Ni9Ti 3—45#钢(正火)4—HT200YT15—45# YG8—GH131 1Cr18Ni9Ti HT200γo=15ºα0=8ºκr=75ºλs=0ºγε=0.2 a p=3 f=0.15. 已加工表面质量:包括:表面粗糙度表面残余应力 加工硬化程度及深度① ()''44r r a r ff R ctg ctg ctg κκκ==+2r πκ=时 ctg κc =0 R a (µf 决定R a 。

80C r 12Ni12M o νc =60 f= a p =0.520.1 0.2 0.3 f ② 残余应力:在没有外力作用的情况下,物体内部保持平衡而存在的应力。

产生的原因有:热塑变形效应,里层金属弹性的恢复,表层金属在切削热的作用下发生相变。

105-σ0.5 1 1.5 2 mm-5距表面深度车削νc=32m/min③加工硬化程度及深度冷硬层的硬度为材料的2倍;深度为:0.12—0.246. 断屑:f≥0.2时(νc=100) 车削45#钢断屑。

7. 还可以用加工费用和加工时间对比。

§1—2 工件材料对加工性的影响一、金属材料的化学成份对加工性的影响1. 碳C10#钢为低碳钢,含C0.1%,韧性好,难断屑。

采用正火方法,提高其硬度。

45#钢为中碳钢,含C0.45%,综合性能好,易切,硬度HB200。

80#钢为高碳钢,含C0.8%,含Fe3C多,材料硬,刀具磨损严重。

加工前采用退火处理,使其软些。

2. 铬C r在铁素体中固溶;形成CrC;HB和σb提高。

3. 镍Ni在铁素体中固溶;σb,δ提高,导热系数λ下降。

当Ni>8%时,变为奥氏体钢,加工硬化严重,切削加工性变差。

4. 锰Mn随着Mn含量增加,HB,σb增大,延伸率δ下降。

当Mn>1.5%时,加工性差。

也就是高锰钢。

5. 钒V形成vc,细化晶粒,HB↑δ↓,当1%V 时,加工性差。

6. 钼Mo形成MoC, HB↑, (δ↓), Mo>0.5%时,κr↓。

7. 硅Si在铁素体中固溶HB↑, (δ↓), λ↓, SiO2加剧刀具磨损。

8. 其它:MnS—非金属夹杂物,呈微粒均匀分布,塑性好,有润滑作用。

铅P b—单相微粒均匀分布,破坏铁素体连续性,有润滑作用。

相对加工性计算公式:κr=1.57(1.6)—0.7C—0.15Mn—0.1Si—0.1Ni—0.06Cr—0.06Mo 例子:30CrMnSiMoVκr=1.57—0.7×0.4—0.15×1—0.1×1.4—0.06×1.4—0.06×0.5=0.9二、热处理状态和金相组织对κr的影响:1. 铁素体:80HBS σb=29kg/mm2C溶解于α—Fe中为固溶体。

723ºC溶解量最高为0.02%,接近纯铁,韧性好,(δ=50%)难断屑。

2. 珠光体(正火):HBS260 σb=128 δ=20%由铁素体和Fe3C层片交替组成。

是铁素体和Fe3C的共析物。

3. 索氏体和屈氏体(调质)铁素体和Fe3C混合物。

比珠光体细。

450—600ºC回火——索氏体300—450ºC回火——托氏体4. 马氏体(HRC50) 淬火C在α—Fe中的过饱和固溶体。

奥氏体急冷形成马氏体。

100—250ºC回火获针状马氏体。

760HBS σb=206 δ=2.8%5. 奥氏体C在γ—Fe中的固溶体。

含(NiCrMn) 在常温下形成。

碳钢在高温下(727ºC) 奥氏体稳定。

220HBS σb=103 δ=50%三、材料力学性能和物理性能材料的化学成分和热处理方法决定了材料的力学性能。

例如:45#钢正火HBS200 σb=60kg/mm2调质HRC30 σb=75淬火 HRC50 σb =14020#钢 σb =3.6HBS 45#钢 σb =3.4HBS 80#钢 σb =3.25HBS1. 硬度 (160—200HBS) 强度HB ↑—κr ↓c r HB F HB HB T θκ⎫↑-↑⎪↑-↑↓⎬⎪↑-↓⎭淬火钢 (HRC50) 为难加工 2. 塑性δ塑性材料随着延伸率增大,需要的变形能增大;且加工硬化严重,切削力F c 增大,切削温度θ升高,刀具磨损严重。

例:45#钢 δ=16%1Cr18Ni9Ti δ=50% 难加工材料固溶强化奥氏体不锈钢。

3. 导热系数λ(物理性能) 45#钢 λ=0.12cal/cm ·s ·ºc凡是导热差的材料,切削热散不出去,由刀具导热,使切削区温度θ升高,加工性变差。

例如:YL12,HT60 散热快—κr =3 1Cr18Ni9Ti ,TC4,GH135—κr =0.5 λ=(1/3—1/5) 45#(λ)第二章 钛合金切削加工§2—1 钛合金的分类及力学性能一、钛合金分类:钛是同素异构体。

是α—Ti是低温稳定结构,呈密排六方晶格;β—Ti是高温稳定结构,呈体心立方晶格;882ºC为同素异构转变温度。

在这两种组织中加入各种不同原素,室温下获得三种基本组织:1.α钛合金α相固溶体组成的单相合金。

500—600 ºC保持强度;抗蠕变能力强;抗氧化能力强;不能热处理强化。

TA8—5Al—2.5Sn—3Cu—1.5Zr2. β钛合金β相固溶体组成的单相合金。

淬火时效强化可达167kg/mm2;热稳定性差。

TB2:5Mo—5V—8Cr—3Al3. α+β钛合金α和β两相组成,α为主,β<30%高温变形好;塑性好;淬火+时效强化;400—500 ºC长期工作。

TC4—Ti—6Al—4V二、钛合金的力学性能及物理性能TC4与TC10比较:随着合金原素增加,σb增大δ下降。

见表2—1钛合金化学成份及力学性能 表2—1TC4—AL5.5—6.75 V3.5—4.5 Fe0.3稳定α 稳定βO 20.2 C0.1 N0.05 H0.013(杂质) 1. 比强度:强度/密度=比强度45#钢:g=7.8g/cm 3 σb =60 TC4 g=4.5g/cm 3 σb =90607.77.8= 90204.5= 2. 耐蚀性:表面可生成致密坚固氧化膜。

3. 热强性:300—400ºC 为铝合金的4倍,可用于高速飞机蒙皮。

4. 化学活性大:与空气中的氧和氮生成硬脆化合物、加剧刀具磨损。

5.导热性差,弹性模量小。

λ为钢的1/6 λ=0.02cal/cm·s·ºCE为钢的1/2 E=11000kg/mm2加工时切削温度高,变形大。

后角选择要大α0=15º§2—2 钛合金切削加工特点一、变形系数小1. 硬度为HB300左右2. TC4—δ=10%3. 800ºC—α→β切屑增长(β体积大)4. 800ºC塑性小,屑收缩也小5. 800ºC吸收O2、N,脆断TC6各种νc下的Λh:二、切削温度高1. 比45#钢高1倍θº2. 刀屑接触长度l f=45#钢/23. νc =60 θ=900ºC45#钢θ=450ºC4. 切削热Q集中于刃口狭窄区5. 导热系数k=5.4/w m Cλ=0.04 cal/cm·s·ºC200三、切削力F c小20 40 60 80 100 νcF c=τs a p f (1.4Λh+C)因Λh=1,切削力比45#小1/2—2/3。

但单位切削力κc比45#大。

原因是刀—屑接触长度短,l f=1mm四、切屑为节状屑。

Ti与大气中的O2、N发生化学反应,生成TiO2、TiN硬脆化合物。

使切屑断裂。

五、粘结严重由于Ti的亲和力大,在高温高压下,粘刀现象严重。

逆铣更严重。

顺铣可提高已加工表面光洁度。

§2—3 刀具材料及几何参数选择高速钢的耐热性和耐磨性低于硬质合金;但它的加工性好,可制造各种复杂刀具:如钻头、拉刀、齿轮刀具、螺纹刀具等、故在难加工材料切削中,高速钢和硬质合金各占一半。

陶瓷刀具、金刚石和立方氮化硼只在局部获得应用。

一、高性能高速钢1. 高碳高速钢:增加的含量W18Cr4V的含C量0.02%可提高常温硬度和高温硬度。

切削性能不及钴高速钢,但价格便宜。

牌号有:95W18Cr4V100W6M o5C r4V22. 高钴高速钢:在钢中加Co,回火时从马氏体中析出WC和MoC,提高弥散硬化效果,提高热稳定性,提高常温硬度和高温硬度。