工件材料的切削加工性

- 格式:ppt

- 大小:869.00 KB

- 文档页数:3

7章工件材料的切削加工性工件材料的切削加工性是指在切削加工过程中,材料在切削力的作用下所表现出的性能。

它是评价材料是否适合切削加工的重要指标之一、材料的切削加工性直接影响到切削加工的效率和质量,因此对于工件材料的切削加工性能的研究非常重要。

一、工件材料的切削加工性能的影响因素1.材料的硬度:材料的硬度是指材料抵抗硬物侵入的能力。

在切削加工中,硬度较高的材料会导致刀具磨损加剧,切削力增大,切削温度升高等问题,从而影响到切削加工的效率和质量。

2.材料的韧性:材料的韧性是指材料抵抗断裂的能力。

韧性较好的材料容易产生切屑,切削力较小,切削加工时刀具磨损较少,切削加工效率较高。

3.材料的切削性状:材料的切削性状包括材料的切削硬度、切削韧性、切削塑性等。

这些性状直接影响到材料在切削加工过程中的表现。

4.材料的热导率:材料的热导率是指材料传导热量的能力。

热导率低的材料在切削加工中容易产生高温,加剧刀具磨损,降低切削加工效率。

5.材料的化学成分:材料的化学成分直接影响到材料的切削加工性能。

例如,含有硬质相的材料会增加材料的硬度,从而影响到切削加工性能。

二、工件材料的切削加工性能的评价指标1.切削力:切削力是指在切削加工过程中作用在刀具上的力。

切削力的大小直接影响到刀具的磨损和切削加工的效率。

2.切削温度:切削温度是指在切削加工过程中产生的温度。

切削温度的升高会导致刀具磨损加剧,切削加工效率降低。

3.切削表面质量:切削表面质量是指在切削加工过程中所得到的工件表面的质量。

切削表面质量的好坏直接影响到工件的使用性能。

4.切削加工效率:切削加工效率是指在单位时间内完成的切削量。

切削加工效率的高低直接关系到切削加工的经济效益。

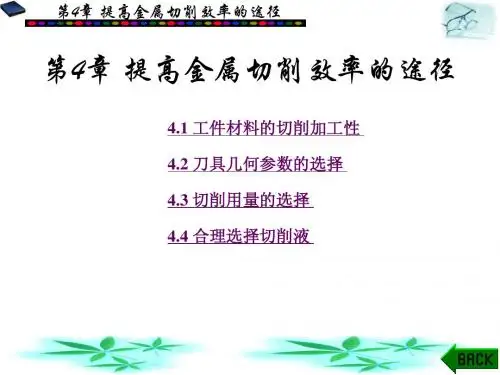

三、提高工件材料的切削加工性能的方法1.选择合适的切削工艺参数:合理的切削工艺参数可以降低切削力和切削温度,提高切削加工的效率和质量。

2.选择合适的切削刀具:合适的切削刀具可以根据材料的硬度、韧性等性能进行选择,提高切削加工的效率和质量。

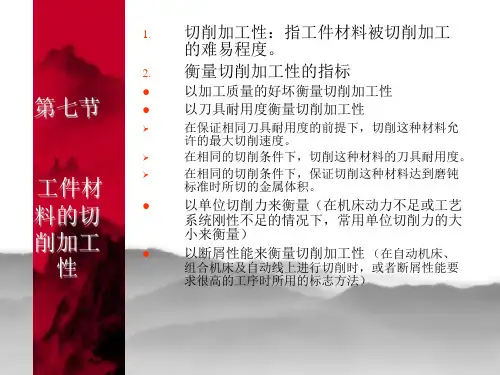

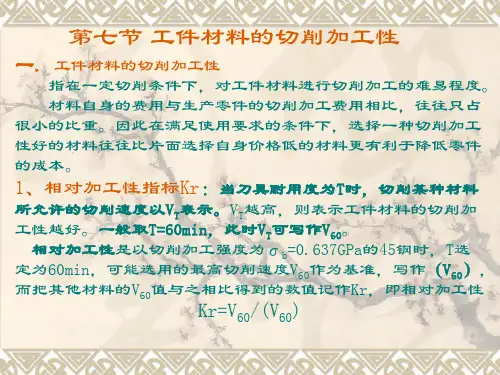

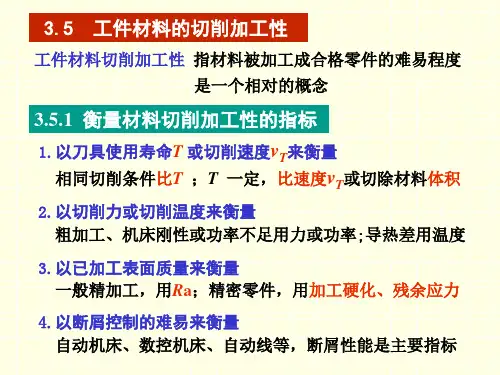

第一节工件材料的切削加工性材料的切削加工性是指对某种材料进行切削加工的难易程度。

1.衡量切削加工性的指标切削加工性的指标可以用刀具使用寿命、一定寿命的切削速度、切削力、切削温度、已加工表面质量以及断屑的难易程度等衡量。

某种材料切削加工性的好坏,是相对另一种材料而言的。

因此,切削加工性是具有相对性的。

一般以切削正火状态45钢的v60作为基准,其它材料与其比较,用相对加工性指标Kr表示:(3-1)式中,v60——某种材料其刀具使用寿命为60min时的切削速度;(v60) j——切削45钢,刀具使用寿命为60min时的切削速度。

二。

影响材料切削加工性的主要因素影响材料切削加工性的主要因素有材料的物理力学性能、化学成分和金相组织等。

三。

难加工材料的切削加工性(一)、高锰钢的切削加工性高锰钢加工硬化严重,塑性变形会使奥氏体组织变为细晶粒的马氏体组织,硬度急剧增加,造成切削困难。

高锰钢热导率低,仅为45钢的1/4,切削温度高,刀具易磨损,高锰钢韧度大,约为45钢的8倍,其伸长率也大,变性严重,导致切削力增加,并且不易断屑。

(二)不锈钢的切削加工性奥氏体不锈钢中的铬、镍含量较大,铬能提高不锈钢的强度及韧性,但使加工硬化严重,易粘刀。

不锈钢切屑与前刀面结出长度较短,刀尖附近应力较大,经计算刀尖所收的应力为切削碳钢的1.3倍,造成刀尖易产生塑性变形或崩刀。

奥氏体不锈钢导热性差,切削温度高。

另外,锯齿形切屑并不因速度增高而有所改变,所以切削波动大,易产生振动,使刀具破损。

断屑问题也是不锈钢车削中的突出问题。

车削不锈钢时,多采用韧性好的YG类硬质合金刀片,选择较大的前角和小的主偏角;较低的切削速度,较大的进给量和背吃刀量。

四、改善材料切削加工性的基本方法1.在材料中适当添加化学元素??? 在钢材中添加适量的硫、铅等元素,能够破坏铁素体的连续性,降低材料的塑性,使切削轻快,切屑容易折断,大大地改善材料的切削加工性。

在铸铁中加入合金元素铝、铜等能分解出石墨元素,利于切削。

影响工件材料切削加工性的因索及改善途径发布日期:[2007-3-17] 共阅[1268]次1、什么是难切削材料?所谓难切削材料,就是切削性差的材料,或切削困难的材料。

材料的性能如硬度大于250HB,抗拉强度大于1000MPa,延伸率δ大于30%,冲击值αK大于100MPa,导热系数K小于41.8W/m.k,都属于难切削材料。

也可用切削过程中的现象(切削力大、刀具易磨损、刀具耐用度低、已加工表面质量难于达到要求和切屑难于控制等)来衡量。

2、影响材料切削加工性的因素:(1)物理性能:1)导热系数K:导热系数高的材料,允许的切削速度Vc就高。

如用硬质合金刀具切削下列不同导热系数的材料所允许用的Vc;碳钢K=48.2~50.2 W/m.k Vc=100~150 m/min高温合金K=8.4~16.7 W/m.k Vc=7~60 m/min钛舍金K=5.44~10.47 W/m.k Vc=15~50 m/min2)线膨胀系数α:它的大小影响材料在切削时加工时热胀冷缩程度而影响加工精度。

(2)材料的化学成分:材料的化学成分和配比,是影响材料的力学性能、物理性能、热处理性能、金相组织和材料的切削加工性的根本因素。

如:碳(C);材料含碳量增加,其硬度和强度相应增大。

含碳量适中(如45号钢),其切削加工性好。

材料含碳量低,切削加工性也变差。

镍(Ni):Ni能提高材料的耐热性,但材料的导热系数明显下降。

当镍大于8%时,形成奥氏体钢,致使加工硬化严重。

钒(V):随着材料含钒量的增加,使材料的磨削性能变差。

钼(Mo):钼能提高材料的强度和韧性,但材料的导热系数下降。

钨(W):能提高材料的高温强度和常温强度,但使材料的导热系数明显下降。

锰(Mn):锰能提高材料的硬度与强度,但使材料的韧性略降低。

当锰大于1.5%时,材料的切削加工性将变差。

硅(Si):使材料的导热系数下降。

钛(Ti):钛是易于形成碳化物的元素,其加工性也差。

工件材料的切削加工性是指将其加工成合格零件的难易程度。

某种材料切削加工的难易,不仅取决于材料本身,还取决于具体的加工要求及切削条件。

加工要求和生产条件不同,评定材料切削加工性的指标也不相同。

常用的评定指标有下面几种。

1.刀具寿命指标在相同的切削条件下,使刀具寿命高的工件材料,其切削加工性好。

或者在一定刀具寿命(T)下,所允许的最大切削速度(V T)高的工件材料,其切削加工性就好。

由于材料的切削加工性概念具有相对性,所以我们经常以抗拉强度σb=0.637Gpa的45钢的V60作为基准,写作(V60)j,而把其他被切削材料的V60与之相比,可得到该材料的相对切削加工性K r,即凡是K r>1的材料,比45钢容易切削;凡是K r<1的材料,比45钢难切削o常用金属材料的相对加工性等级见表9.12.已加工表面质量指标以常用材料是否容易保证得到所要求的已加工表面质量,作为评定材料切削加工性的指标。

一般精加工的零件可用表面粗糙度值来评定材料的切削加工性工性的指标。

一般精加工的零件可用表面粗糙度值来评定材料的切削加工性。

对某些有特殊要求的零件,在评定材料切削加工性时,不仅用表面粗糙度值指标还要用表面层材质的变化指标来全面评定。

表9.1工件材料的相对切削加工性及分级加工性等级名称及种类相对加工性Kr代表性材料1 很容易切削材料一般有色金属>3.05-5-5铜铝合金,铜铝合金,铝镁合金2 容易切削易削钢易削钢 2.5~3.0退火1.5Crσb=0.372~0.441GPa自动机钢σb=0.392~0.490GPa3 较易削钢 1.6~2.5 正火30钢σb=0.441~0.549GPa4普通材料一般钢及铸铁1.0~1.6 45钢,灰铸铁,结构钢5稍难切削材料0.65~1.02Cr13调质σb=0.8288 GPa85钢轧制σb=0.8829 GPa3.切削力或切削温度指标在相同的切削条件下,凡使切削力加大、切削温度增高的工件材料,其切削加工性就差;反之,其切削加工性就好,在粗加工或机床动力不足时,常以此指标来评定材料的切削加工性。