铸造钢球化学成分分析

- 格式:docx

- 大小:14.23 KB

- 文档页数:1

球墨铸铁化学成分标准球墨铸铁是一种优质的铸铁材料,具有优良的机械性能和耐磨性能,被广泛应用于机械制造、汽车制造、铁路工程等领域。

球墨铸铁的化学成分标准对于其性能和质量起着至关重要的作用。

下面我们将详细介绍球墨铸铁的化学成分标准及其对材料性能的影响。

首先,球墨铸铁的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)和硫(S)等元素。

其中,碳是影响球墨铸铁组织和性能的主要元素,合理的碳含量可以提高球墨铸铁的强度和韧性。

硅的含量对球墨铸铁的润湿性和热膨胀系数有影响,适当的硅含量可以改善球墨铸铁的流动性和凝固性。

锰的添加可以提高球墨铸铁的强度和耐磨性,但过高的锰含量会导致球墨铸铁的脆性增加。

磷和硫是有害元素,其含量应控制在一定范围内,过高的磷和硫含量会降低球墨铸铁的韧性和冲击价值。

其次,根据不同的用途和要求,球墨铸铁的化学成分标准也有所不同。

一般来说,球墨铸铁的碳含量在2.7%~3.7%之间,硅含量在1.9%~3.6%之间,锰含量在0.3%~0.8%之间,磷含量不超过0.05%,硫含量不超过0.03%。

在实际生产中,需要根据具体的工艺要求和使用条件进行合理的调整和控制。

最后,球墨铸铁的化学成分标准直接影响着其性能和质量。

合理的化学成分可以提高球墨铸铁的机械性能、耐磨性能和抗腐蚀性能,确保其在各种复杂工况下具有良好的使用性能。

因此,在生产过程中,需要严格控制原材料的化学成分,确保其符合标准要求。

同时,也需要加强对生产工艺的控制和改进,提高产品质量和性能稳定性。

综上所述,球墨铸铁的化学成分标准对于材料的性能和质量具有重要影响,生产和使用过程中需要严格遵循标准要求,确保产品的稳定性和可靠性。

希望本文能够为相关行业的生产和研究工作提供一定的参考和指导,推动球墨铸铁材料的进一步发展和应用。

球墨铸铁材料化学成分的控制化学成分对球墨铸铁材料的性能影响较大,为确保性能,一般材料化学成分控制为:1、为保证铸件铁液良好的流动性和充型能力,一般都把球铁的CE选择在共晶点附近。

CE过低则铸件容易产生缩松,CE过高则容易产生石墨漂浮。

CE控制在4.2-4.5%较好。

2、C是促进石墨化元素。

通常需要较高的w(C)量以增加凝固时的石墨化膨胀作用;但w(C)量过高可能会导致CE过高而引起石墨漂浮。

w(C)控制在3.6-3.8%较好。

3、Si也是促进石墨化的元素,w(Si)量高有利于铁素体生成,同时Si能显著提高强度。

当w(Si)量高会导致球铁的韧-脆转变温度跟着提高,使低温冲击韧度下降。

一般原铁液中w(Si)量控制在1.1-1.3%,w(Si终)量控制在1.7-1.8%。

4、Mn是促进珠光体生成和细化的元素。

Mn有强烈的正偏析倾向,可在晶界上形成晶间碳化物,严重降低球铁的冲击韧度,所以w(Mn)量应该低一些。

w(Mn)量控制在0.15-0.17%较好。

5、P在球铁中有严重的偏析倾向,易在晶界处形成磷共晶,严重降低球铁的伸长率和冲击韧度。

因此,应控制w(P)在0.03%以下。

6、S易与球化剂中的Mg及RE生成硫化物或硫氧化物,不但消耗球化剂,更增加了铸件的夹杂、夹渣类缺陷,严重降低铸件的力学性能和表面质量。

因此,应控制w(S)在0.018%以下。

7、Ni也可以通过固溶的方式提高强度。

但Ni促进珠光体生成和细化,加Ni 后需要进行退火处理以获得完整的铁素体组织。

8、为保证球化质量,避免铁液经球化处理后过早衰退,铁液中应有适当的w(Mn残)量。

一般w(Mn残)量控制在0.04%-0.05%即可保证球化质量。

9、适量RE可排除球化干扰元素的影响,保证球化质量,但w(RE残)量过高会恶化石墨形态,降低力学性能,故应控制w(RE残)量在0.015%以下。

大断面球铁铸件应该适当降低w(RE残)量以防止石墨畸变。

在炼钢生产中,钢包底吹氩具有均匀钢水成分、温度和促进夹杂物上浮等作用。

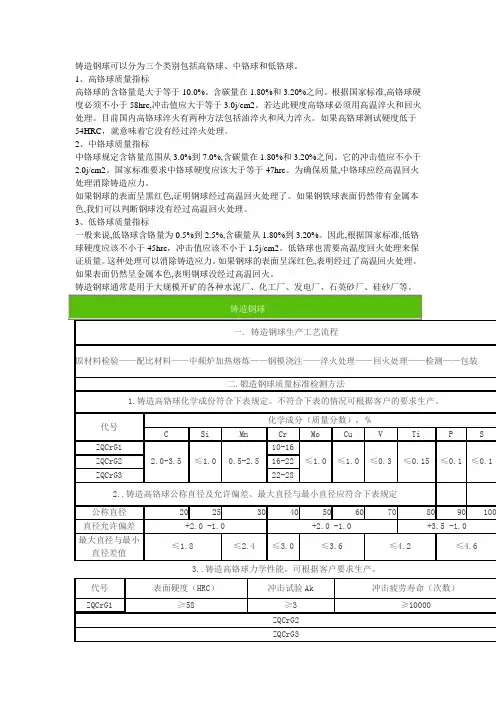

铸造钢球可以分为三个类别包括高铬球、中铬球和低铬球。

1、高铬球质量指标

高铬球的含铬量是大于等于10.0%。

含碳量在1.80%和3.20%之间。

根据国家标准,高铬球硬度必须不小于58hrc,冲击值应大于等于3.0j/cm2。

若达此硬度高铬球必须用高温淬火和回火处理。

目前国内高铬球淬火有两种方法包括油淬火和风力淬火。

如果高铬球测试硬度低于54HRC,就意味着它没有经过淬火处理。

2、中铬球质量指标

中铬球规定含铬量范围从3.0%到7.0%,含碳量在1.80%和3.20%之间。

它的冲击值应不小于2.0j/cm2。

国家标准要求中铬球硬度应该大于等于47hrc。

为确保质量,中铬球应经高温回火处理消除铸造应力。

如果钢球的表面呈黑红色,证明钢球经过高温回火处理了。

如果钢铁球表面仍然带有金属本色,我们可以判断钢球没有经过高温回火处理。

3、低铬球质量指标

一般来说,低铬球含铬量为0.5%到2.5%,含碳量从1.80%到3.20%。

因此,根据国家标准,低铬球硬度应该不小于45hrc,冲击值应该不小于1.5j/cm2。

低铬球也需要高温度回火处理来保证质量。

这种处理可以消除铸造应力。

如果钢球的表面呈深红色,表明经过了高温回火处理。

如果表面仍然呈金属本色,表明钢球没经过高温回火。

铸造钢球通常是用于大规模开矿的各种水泥厂、化工厂、发电厂、石英砂厂、硅砂厂等。

3..铸造高铬球力学性能,可根据客户要求生产。

高铬合金铸球

高铬白口铸铁磨球也称之为高铬合金铸球、高铬钢球,简称之为高铬球。

目前,国内耐磨材料企业大多数是以中频电炉为主体,通过对合理匹配后的优质废钢、铬合金材料进行熔炼;以及对铁水进行微合金化处理和调质;再加以独特的金属模、砂模浇铸成型工艺;而后经高温淬火+回火处理后获得马氏体基体,以达到较高的硬度和耐磨性。

就化学成份而言,从低铬到高铬有几十种不同的材质,可谓种类繁多。

为了规范行业标准,让人们对铬系合金铸球从理性上有清晰的认识,铸造磨球GB/T17445-2009国家标准规定,低铬球铬含量1%-3%、硬度HRC≥45;多元合金球铬含量4%-6%、硬度HRC≥47;中铬合金球铬含量7%-10%、硬度HRC≥48;高铬合金球铬含量≥10%-14%、硬度HRC≥58;特殊高铬球铬含量超过14%、硬度HRC≥58。

目前,我国水泥行业使用的研磨介质大部分以高铬球为主。

随着水泥粉磨工艺不断的发展,水泥比表面积和细度要求逾益更高,作为水泥企业对研磨体的正确选材显得尢为重要。

耐磨性高的研磨体,在长时间保持级配不变的同时不仅提高粉磨效率、减少停机补球的时间和开停机次数,也延长清仓周期、减轻工人劳动强度,同时对提高磨机台时产量、保证磨料质量以及降低电耗和研磨体的消耗有着重要的意义。

如安徽省宁国诚信耐磨材料有限公司结合不同行业和工况条件研发的铬系合金铸球产品,其中水泥磨专用高铬球锻硬度达到62HRC以上(冲击值≥4.0J/cm2)。

在国内多家大型水泥企业φ4.2*13m水泥磨使用其吨水泥单仓单耗仅为13克左右,同比其耐磨性较低铬球提高五倍以上,为水泥企业创造了超值的经济效益。

可谓真正的环保磨球和绿色磨球。

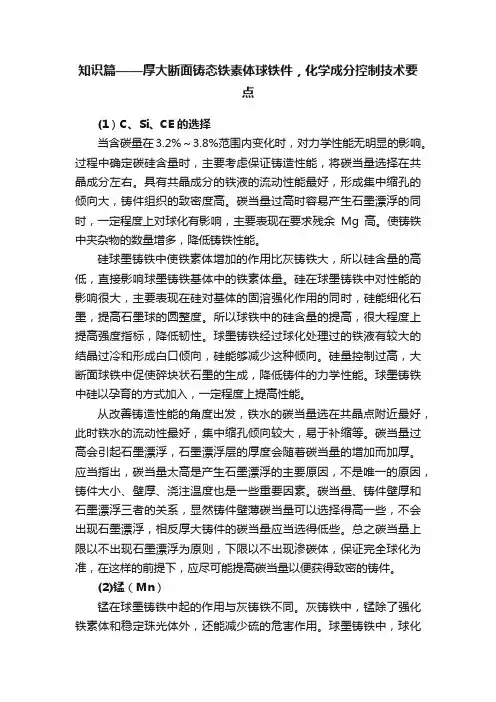

知识篇——厚大断面铸态铁素体球铁件,化学成分控制技术要点(1)C、Si、CE的选择当含碳量在3.2%~3.8%范围内变化时,对力学性能无明显的影响。

过程中确定碳硅含量时,主要考虑保证铸造性能,将碳当量选择在共晶成分左右。

具有共晶成分的铁液的流动性能最好,形成集中缩孔的倾向大,铸件组织的致密度高。

碳当量过高时容易产生石墨漂浮的同时,一定程度上对球化有影响,主要表现在要求残余Mg高。

使铸铁中夹杂物的数量增多,降低铸铁性能。

硅球墨铸铁中使铁素体增加的作用比灰铸铁大,所以硅含量的高低,直接影响球墨铸铁基体中的铁素体量。

硅在球墨铸铁中对性能的影响很大,主要表现在硅对基体的固溶强化作用的同时,硅能细化石墨,提高石墨球的圆整度。

所以球铁中的硅含量的提高,很大程度上提高强度指标,降低韧性。

球墨铸铁经过球化处理过的铁液有较大的结晶过冷和形成白口倾向,硅能够减少这种倾向。

硅量控制过高,大断面球铁中促使碎块状石墨的生成,降低铸件的力学性能。

球墨铸铁中硅以孕育的方式加入,一定程度上提高性能。

从改善铸造性能的角度出发,铁水的碳当量选在共晶点附近最好,此时铁水的流动性最好,集中缩孔倾向较大,易于补缩等。

碳当量过高会引起石墨漂浮,石墨漂浮层的厚度会随着碳当量的增加而加厚。

应当指出,碳当量太高是产生石墨漂浮的主要原因,不是唯一的原因,铸件大小、壁厚、浇注温度也是一些重要因素。

碳当量、铸件壁厚和石墨漂浮三者的关系,显然铸件壁薄碳当量可以选择得高一些,不会出现石墨漂浮,相反厚大铸件的碳当量应当选得低些。

总之碳当量上限以不出现石墨漂浮为原则,下限以不出现渗碳体,保证完全球化为准,在这样的前提下,应尽可能提高碳当量以便获得致密的铸件。

(2)锰(Mn)锰在球墨铸铁中起的作用与灰铸铁不同。

灰铸铁中,锰除了强化铁素体和稳定珠光体外,还能减少硫的危害作用。

球墨铸铁中,球化元素具有很强的脱硫能力,锰不再具有这种作用。

由于锰具有严重的正偏析倾向,富集于共晶团晶界处,促使形成晶间碳化物,显著降低球墨铸铁的韧性。

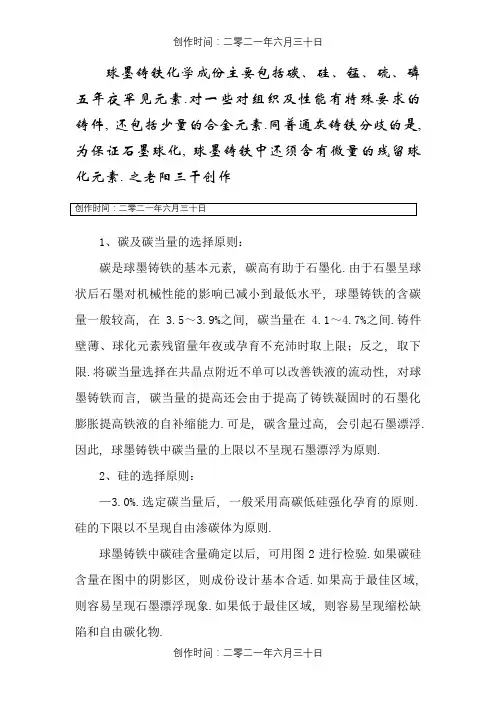

球墨铸铁化学成份主要包括碳、硅、锰、硫、磷五年夜罕见元素.对一些对组织及性能有特殊要求的铸件, 还包括少量的合金元素.同普通灰铸铁分歧的是, 为保证石墨球化, 球墨铸铁中还须含有微量的残留球化元素. 之老阳三干创作1、碳及碳当量的选择原则:碳是球墨铸铁的基本元素, 碳高有助于石墨化.由于石墨呈球状后石墨对机械性能的影响已减小到最低水平, 球墨铸铁的含碳量一般较高, 在3.5~3.9%之间, 碳当量在 4.1~4.7%之间.铸件壁薄、球化元素残留量年夜或孕育不充沛时取上限;反之, 取下限.将碳当量选择在共晶点附近不单可以改善铁液的流动性, 对球墨铸铁而言, 碳当量的提高还会由于提高了铸铁凝固时的石墨化膨胀提高铁液的自补缩能力.可是, 碳含量过高, 会引起石墨漂浮.因此, 球墨铸铁中碳当量的上限以不呈现石墨漂浮为原则.2、硅的选择原则:—3.0%.选定碳当量后, 一般采用高碳低硅强化孕育的原则.硅的下限以不呈现自由渗碳体为原则.球墨铸铁中碳硅含量确定以后, 可用图2进行检验.如果碳硅含量在图中的阴影区, 则成份设计基本合适.如果高于最佳区域, 则容易呈现石墨漂浮现象.如果低于最佳区域, 则容易呈现缩松缺陷和自由碳化物.3、锰的选择原则:由于球墨铸铁中硫的含量已经很低, 不需要过多的锰来中和硫, 球墨铸铁中锰的作用就主要暗示在增加珠光体的稳定性, 增进形成(Fe、Mn)3C.这些碳化物偏析于晶界, 对球墨铸铁的韧性影响很年夜.锰也会提高铁素体球墨铸铁的韧脆性转变温度, 锰含量每增加0.1%, 脆性转变温度提高10~12℃.因此, 球墨铸铁中锰含量一般是愈低愈好, 即使珠光体球墨铸铁, 锰含量也不宜超越0.4~0.6%.只有以提高耐磨性为目的的中锰球铁和贝氏体球铁例外.4、磷的选择原则:℃.因此, 球墨铸铁中磷的含量愈低愈好, 一般情况下应低于0.08%.对比力重要的铸件, 磷含量应低于0.05%. 球墨铸铁中碳硅含量确定以后, 可用图2进行检验.如果碳硅含量在图中的阴影区, 则成份设计基本合适.如果高于最佳区域, 则容易呈现石墨漂浮现象.如果低于最佳区域, 则容易呈现缩松缺陷和自由碳化物.5、硫的选择原则:硫是一种反球化元素, 它与镁、稀土等球化元素有很强的亲合力, 硫的存在会年夜量消耗铁液中的球化元素, 形成镁和稀土的硫化物, 引起夹渣、气孔等铸造缺陷.球墨铸铁中硫的含量一般要求小于0.06%.。

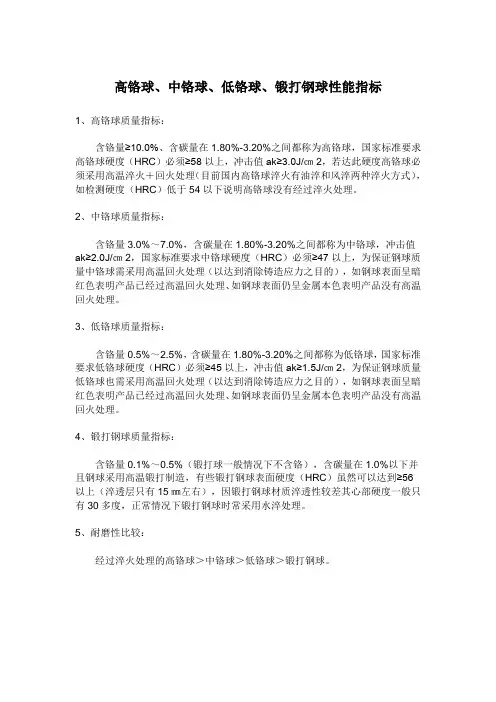

高铬球、中铬球、低铬球、锻打钢球性能指标

1、高铬球质量指标:

含铬量≥10.0%、含碳量在1.80%-3.20%之间都称为高铬球,国家标准要求高铬球硬度(HRC)必须≥58以上,冲击值ak≥3.0J/㎝2,若达此硬度高铬球必须采用高温淬火+回火处理(目前国内高铬球淬火有油淬和风淬两种淬火方式),如检测硬度(HRC)低于54以下说明高铬球没有经过淬火处理。

2、中铬球质量指标:

含铬量3.0%~7.0%,含碳量在1.80%-3.20%之间都称为中铬球,冲击值ak≥2.0J/㎝2,国家标准要求中铬球硬度(HRC)必须≥47以上,为保证钢球质量中铬球需采用高温回火处理(以达到消除铸造应力之目的),如钢球表面呈暗红色表明产品已经过高温回火处理、如钢球表面仍呈金属本色表明产品没有高温回火处理。

3、低铬球质量指标:

含铬量0.5%~2.5%,含碳量在1.80%-3.20%之间都称为低铬球,国家标准要求低铬球硬度(HRC)必须≥45以上,冲击值ak≥1.5J/㎝2,为保证钢球质量低铬球也需采用高温回火处理(以达到消除铸造应力之目的),如钢球表面呈暗红色表明产品已经过高温回火处理、如钢球表面仍呈金属本色表明产品没有高温回火处理。

4、锻打钢球质量指标:

含铬量0.1%~0.5%(锻打球一般情况下不含铬),含碳量在1.0%以下并且钢球采用高温锻打制造,有些锻打钢球表面硬度(HRC)虽然可以达到≥56

以上(淬透层只有15㎜左右),因锻打钢球材质淬透性较差其心部硬度一般只有30多度,正常情况下锻打钢球时常采用水淬处理。

5、耐磨性比较:

经过淬火处理的高铬球>中铬球>低铬球>锻打钢球。

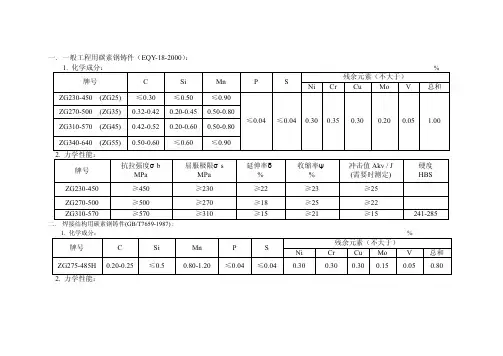

一.一般工程用碳素钢铸件(EQY-18-2000):

二.焊接结构用碳素钢铸件(GB/T7659-1987) :

三.优质碳素结构钢(GB/T 699-1999) :

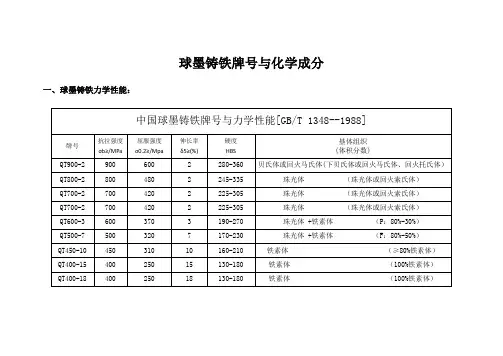

四.球墨铸铁铸件(GB/T 1348-1988)

五.灰铸铁件(GB/T 9439-1988) :

1 .化学成分:%

2. 力学性能:详见副页

材料名称:优质碳素结构钢

牌号:08Al

标准:GB/T 5213-1985

●特性及适用范围:

是AL脱氧的优质碳素结构钢,为厚度0.8~3.0mm深冲压用的低碳冷轧薄钢板。

与普通冷轧薄钢板相比,具有更好的综合力学性能和成形性能。

广泛用于各种车辆中形状复杂的深冲压零件。

如汽车、拖拉机的车身、驾驶室、发动机外壳等不承受载荷的各种冲压零件。

●化学成份:

碳C :≤0.08

硅Si:痕迹

锰Mn:0.30~0.45

硫S :≤0.030

磷P :≤0.020

●力学性能:

抗拉强度σb (MPa):255~324

屈服强度σs (MPa):≤196

伸长率δ5 (%):≥44

硬度:≤44HB

试样尺寸:试样。

一.一般工程用碳素钢铸件(EQY-18-2000):

二.焊接结构用碳素钢铸件(GB/T7659-1987) :

三.优质碳素结构钢(GB/T 699-1999) :

四.球墨铸铁铸件(GB/T 1348-1988)

五.灰铸铁件(GB/T 9439-1988) :

1 .化学成分:%

2. 力学性能:详见副页

材料名称:优质碳素结构钢

牌号:08Al

标准:GB/T 5213-1985

●特性及适用范围:

是AL脱氧的优质碳素结构钢,为厚度0.8~3.0mm深冲压用的低碳冷轧薄钢板。

与普通冷轧薄钢板相比,具有更好的综合力学性能和成形性能。

广泛用于各种车辆中形状复杂的深冲压零件。

如汽车、拖拉机的车身、驾驶室、发动机外壳等不承受载荷的各种冲压零件。

●化学成份:

碳C :≤0.08

硅Si:痕迹

锰Mn:0.30~0.45

硫S :≤0.030

磷P :≤0.020

●力学性能:

抗拉强度σb (MPa):255~324

屈服强度σs (MPa):≤196

伸长率δ5 (%):≥44

硬度:≤44HB

试样尺寸:试样。

也说锻造钢球和铸造钢球的优缺点今天在百度文库看到了几篇关于锻造钢球和铸造钢球的优缺点分析,感觉很吃惊,以下是具有代表性的某公司技术部发布的文章截图:(注:为了说明数据的真实性文章中尽量采取截图的形式,以便读者分辨是非)附图1按照上表中的顺序,现将与锻球价格相近的高铬球和其作对比,分述如下:1、从化学成分来看:其给出的铸球化学成分中Cr的含量是1-12,也就是说,是低铬球、中铬球、高铬球的综合成分,而这3种铸球的机械性能相差甚远,这就给下面的对比中的偷梁换柱造成了便利。

因国标中没有对铸造磨球的其他性能做出特别规定,本文采用国内一颇具影响力的耐磨企业的说明书承诺机械性能做比较(附图2)。

附图3是国标GB/T17445-2009中列出的对各种牌号铸球的硬度要求。

通过这些数据说明了:不可以把不同牌号的铸球放一起比较,这是不客观的、不科学的,也是不负责任的态度。

附图2附图32、主要原辅材料:本项没有什么可说的,因为铸造钢球的材质本身就是白口耐磨铸铁,说是钢球那是一种延续的说法,严格来说应该叫做铸铁球,只是制表人选择错了比较项。

3、材料的生产工艺:如果按照表中的思维方式来推理,铸造钢球所用的废钢也是从大的电炉熔炼中出来的,而且又增加了一道熔炼的工艺,除去了更多的杂质。

(当然这是一种戏说)4、钢球生产工艺:现在国内主流生产厂家都是采用铁模激冷工艺生产铸球,标准的φ100的铸球重量在4kg,也就是说铸球的体积比重是7.6g/mm3。

我不知道锻造钢球的φ100的球的重量是多少?按照表中给出的体积比重计算应该在4.2kg左右。

另外还有一点,在做同样功的情况下,钢球的体积比重大就意味着球磨机需要做出更多的功,也就是更加耗电,增加了使用磨球企业的生产成本。

5、表面如附图1所述,确实铸造磨球存在这样的缺陷,但是这个根本不是普遍现象只能说是过别现象,这和铸球生产厂家对铸球质量的把控有关,从铸造工艺上说,现在的铁型覆砂铸球生产线生产的铸球产品磨球平均精度达到T7左右,表面粗糙度达12.5µm左右。

铸钢件中合金元素含量及钢件中的主要作用铸造普碳钢含: C 0.10% ~ 0.60% 属亚共析钢A:低碳铸钢 C < 0.20B:中碳铸钢 C ≤ 0.20% ~ 0.50%C:高碳钢 C > 0.50%碳钢中的化学元素除铁,碳外,主要包括Si,Mn,P和S。

主要起作用是C,直接影响的金相组织和力学性能,Si,Mn对力学性能起强化作用。

低锰钢:公称含Mn量1.10% ~ 1.80%。

Mn:提高铸钢件的强度,硬度,淬透性而不降低塑性。

含锰更高就损害钢的塑性,经热处理获良好的综合力学性能。

Mo:提高铸钢件的高温强度。

钒铁:提高铸钢件的强度和韧性。

钒铁加铌铁:合金铸钢件中提高综合力学性能,焊接性能。

硼铁:取代鉻,钼,镍等,来提高铸钢的淬透性,通过调质提高铸钢的强度,高韧性。

当B> 0.0025%造成“硼脆”损害钢的韧性。

标准规格含量应是0.001% ~0.005%耐磨铸钢称高碳钢。

含C达0.70% ~ 0.90%。

铸造高合金钢(高锰钢特种铸钢)高锰钢:抗冲击磨损性能强。

铸造不锈钢的耐腐性能,铸耐热钢的高温性能,铸耐低温钢的耐低温性能。

高锰钢就抗磨钢,公称含Mn量 13% C 1.00%左右性能表现:1.流动性能2.热裂性大3.铸件热应力大4.容易产生化学粘砂铸钢件的各种材质配方工艺低锰钢的配料方案:1.废钢95%2.锰铁1.8%3.硅铁1.0%4.鉻铁2.0%5.稀土0.5%(冲包)6.硼铁0.1%(冲包)成份含量:C0.38%Si0.27%Mn1.1%Gr1.0%ZG45钢的配料方案: 1. 废钢94% 2. 锰铁0.8% 简称普碳钢: 3. 鉻铁0.3% 4.生铁5.0%成份含量:C 0.2% Si 0.2% Mn 0.5% 左右P 0.016%高鉻铁的配料方案: 1.鉻铁38% 2.锰铁2.5%3. 硅铁1.5%4.钼铁0.6%5.稀土0.4% (冲包)成份含量:C 0.7% Si 0.85% Mn 5.50% P 1.0%铸钢件的各种材质热处理工艺锰钢产品热处理工艺: 1:0℃升温650℃保温1.5h在升温1050℃再保温3h后淬火(水冷)均匀。

球墨铸铁生产时化学成分的选择原则文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]球墨铸铁生产时化学成分的选择原则是什么球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五大常见元素。

对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。

同普通灰铸铁不同的是,为保证石墨球化,球墨铸铁中还须含有微量的残留球化元素。

1、碳及碳当量的选择原则:球墨铸铁中碳当量的上限以不出现石墨漂浮为原则。

2、硅的选择原则:选定碳当量后,一般采取高碳低硅强化孕育的原则。

硅的下限以不出现自由渗碳体为原则。

3、锰的选择原则:球墨铸铁中锰含量一般是愈低愈好,即使珠光体球墨铸铁,锰含量也不宜超过0.4~0.6%。

只有以提高耐磨性为目的的中锰球铁和贝氏体球铁例外。

4、磷的选择原则:球墨铸铁中磷的含量愈低愈好,一般情况下应低于0.08%。

对于比较重要的铸件,磷含量应低于0.05%。

5、硫的选择原则:球墨铸铁中硫的含量一般要求小于0.06%。

6、球化元素的选择原则:目前在工业上使用的球化元素主要是镁和稀土。

镁和稀土元素可以中和硫等反球化元素的作用,使石墨按球状生长。

镁和稀土的残留量应根据铁液中硫等反球化元素的含量确定。

在保证球化合格的前提下,镁和稀土的残留量应尽量低。

镁和稀土残留量过高,会增加铁液的白口倾向,并会由于它们在晶界上偏析而影响铸件的机械性能。

铸铁碳当量根据各元素对共晶点实际碳量的影响,将这些元素的量折算成碳量的增减。

以CE%表示碳当量。

为简化计算一般只考虑硅、磷的影响或只考虑硅的影响。

碳当量算式分别是CE%=C%+1/3(Si+P)%或CE%=C%+1/3Si%。

碳是铸铁生成石墨的来源,是石墨的自发晶核。

硅在铸铁中含量较多,是强烈促进石墨化的元素,能使铁碳合金的共晶、共析点向上向左移动,表明硅降低了碳在液相和固相中的溶解度,增加了碳的活度,石墨就较容易析出长大,促进了石墨化过程,因此增加部分硅就相当于增加部分碳。

铸造钢球成分分析

铸造钢球因为钢球中铬含量的不同分为高铬钢球、中铬钢球、低铬钢球,又因为钢球中各种成分的存在,钢球的性能得以不同的体现,下面就简单说一下铸造钢球的成分问题。

1、高铬球:含铬量&ge12%,共晶碳化物的晶格类型主要为(Fe、Cr)>Cэ。

2、中铬球:含铬量5%~10%,共晶碳化物的晶格类型主要为(Fe、Cr)>Cэ。

3、低铬球:含铬量<5%,共晶碳化物的晶格类型主要为(Fe、Cr)эC。

铸造钢球中不同合金成分都起到哪些作用。

1、碳C:若含量高,耐磨性强,但球易碎;若含量低,则硬度低,不耐磨,但韧性高,球不碎。

低铬球含碳2.2%~3.6%,高铬球含碳1.7%~3.2%。

2、锰Mn:是一种奥氏体稳定剂,可以改善钢的硬度,提高耐磨性。

低铬球含量0.5%~1.5%,高铬球含量0.5%~2.5%。

3、铬Cr:是增硬剂,确保硬化微观组织,大大提高球的耐磨性。

4、钼Mo:细化晶体结构,提高微观组织的冲击强度,增强球的韧性。

低铬球含量&le1%,高铬球含量&le3%。

5、铜Cu:在热处理后,部分铜会以固熔体析出,提高球的抗拉强度、屈服强度和硬度,有利改善熔态金属的流动性。

6、硅Si、铝Al:冶炼中使金属氧化物脱氧,还原为金属。