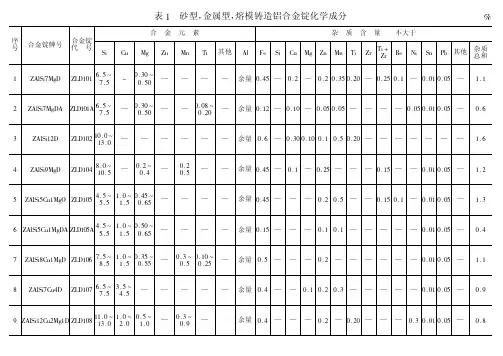

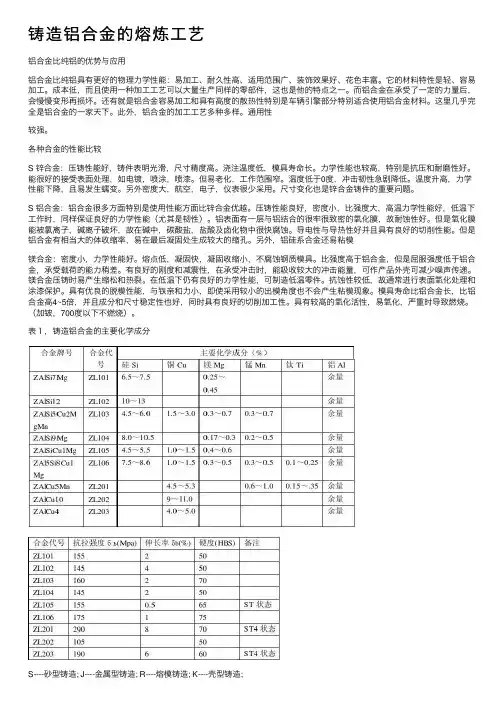

砂型、金属型、熔模铸造铝合金锭化学成分

- 格式:pdf

- 大小:216.02 KB

- 文档页数:2

铸造工艺具体分析与介绍1.铸造铸造还可按金属液的浇注工艺分为重力铸造和压力铸造。

重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称浇铸。

广义的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

压力铸造是指金属液在其他外力(不含重力)作用下注入铸型的工艺。

广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。

这几种铸造工艺是目前有色金属铸造中最常用的、也是相对价格最低的。

2.砂型铸造砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。

砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。

砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。

砂型铸造用的模具,以前多用木材制作,通称木模。

旭东精密铸件厂为改变木模易变形、易损坏等弊病,除单件生产的砂型铸件外,全部改为尺寸精度较高,并且使用寿命较长的铝合金模具或树脂模具。

虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。

此外,砂型比金属型耐火度更高,因而如铜合金和黑色金属等熔点较高的材料也多采用这种工艺。

但是,砂型铸造也有一些不足之处:因为每个砂质铸型只能浇注一次,获得铸件后铸型即损坏,必须重新造型,所以砂型铸造的生产效率较低;又因为砂的整体性质软而多孔,所以砂型铸造的铸件尺寸精度较低,表面也较粗糙。

不过,旭东精密铸件厂集多年的技术积累,已大大改善了砂型铸件的表面状况,其抛丸后的效果可与金属型铸件媲美。

3.金属型铸造是用耐热合金钢制作铸造用中空铸型模具的现代工艺。

金属型既可采用重力铸造,也可采用压力铸造。

金属型的铸型模具能反复多次使用,每浇注一次金属液,就获得一次铸件,寿命很长,生产效率很高。

金属型的铸件不但尺寸精度好,表面光洁,而且在浇注相同金属液的情况下,其铸件强度要比砂型的更高,更不容易损坏。

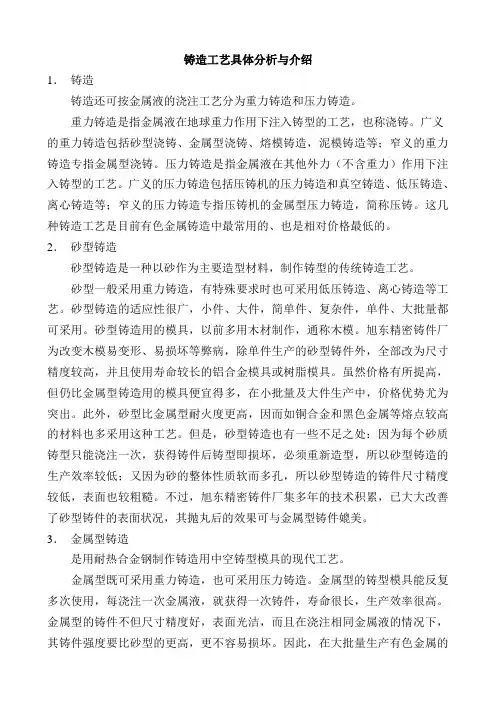

八大金属材料成形工艺1铸造液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

工艺流程:液体金属→充型→凝固收缩→铸件。

工艺特点:1)可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2)适应性强,合金种类不受限制,铸件大小几乎不受限制。

3)材料来源广,废品可重熔,设备投资低。

4)废品率高、表面质量较低、劳动条件差。

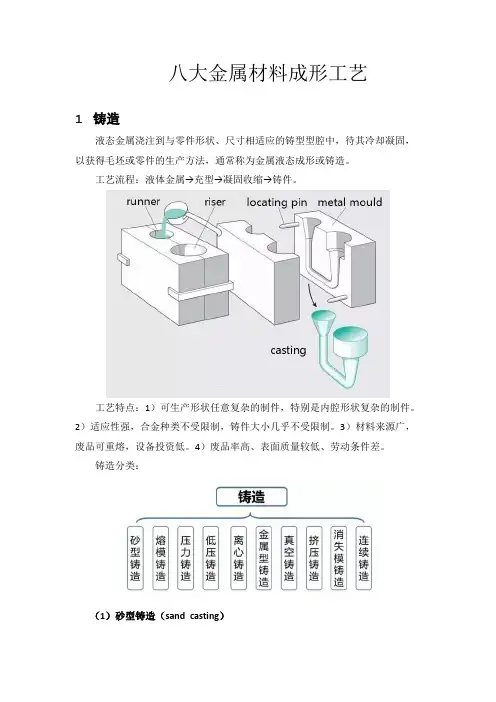

铸造分类:(1)砂型铸造(sand casting)砂型铸造:在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:技术特点:1)适合于制成形状复杂,特别是具有复杂内腔的毛坯;2)适应性广,成本低;3)对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件。

(2)熔模铸造(investmentcasting)熔模铸造:通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:优点:1)尺寸精度和几何精度高;2)表面粗糙度高;3)能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高。

应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造(die casting)压铸:是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:优点:1)压铸时金属液体承受压力高,流速快2)产品质量好,尺寸稳定,互换性好;3)生产效率高,压铸模使用次数多;4)适合大批大量生产,经济效益好。

缺点:1)铸件容易产生细小的气孔和缩松。

2)压铸件塑性低,不宜在冲击载荷及有震动的情况下工作;3)高熔点合金压铸时,铸型寿命低,影响压铸生产的扩大。

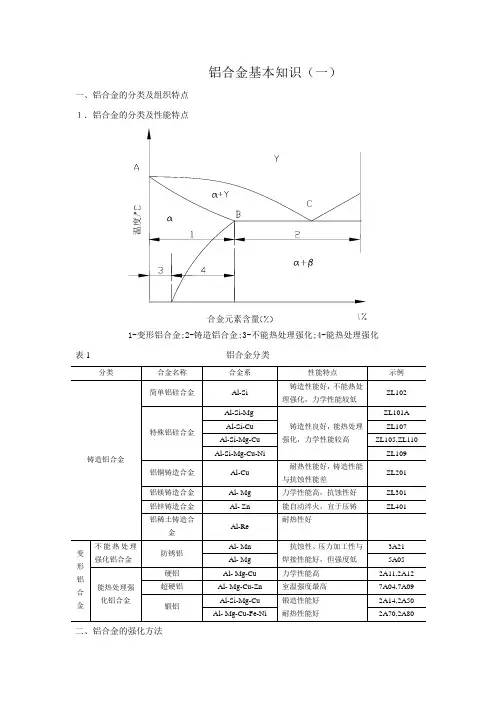

铝合金基本知识(一)一、铝合金的分类及组织特点1.铝合金的分类及性能特点合金元素含量1-变形铝合金;2-铸造铝合金;3-不能热处理强化;4-能热处理强化表1 铝合金分类二、铝合金的强化方法1.固溶强化在纯铝中加入合金元素(Si Cu Mg Zn Mn Ni……等),形成铝基固溶体,从而提高铝合金的力学性能。

2.时效强化合金元素在铝中的固溶度随温度的降低而减少,通过加热到一定温度、保温、淬火而得到过饱和的铝基固溶体,过饱和的铝基固溶体在室温下放置一段时间,或加热到某一温度,其强度、硬度随时间的延长而增高,塑性、韧性降低。

在室温下放置产生时效的现象叫自然时效。

加热产生时效的现象叫人工时效。

3.过剩相强化合金元素超过其极限溶解度时,这些合金元素与铝或元素间形成硬而脆的金属间化合物,在合金中起阻碍滑移和位错运动的作用,使强度、硬度提高,塑性、韧性降低。

4.变质处理加入微量元素(钛、锆、铍、锶、稀土等),在合金结晶时,作为晶核,起细化晶粒作用,提高合金的强度和塑性。

在铝合金液中加入微量钠或钠盐作为变质剂,进行变质处理,细化晶粒可以显著提高其强度和塑性。

5.冷作硬化金属材料在再结晶温度以下变形,变形后材料即被强化,强化的程度随变形程度、变形温度及材料的性质而不同。

同种材料,在同一温度下冷变形时,其变形程度越大,则强度越高。

这是不能热处理的防锈铝合金和纯铝的强化方法。

三、铸造铝合金1.铸造铝合金牌号○1在牌号的最前面用“Z”表示铸造,其后用化学元素符号及数字表示。

例如:ZAlSi7Mg表示该平均含硅量为7%,平均含镁量为1%的铸造镁合金。

○2用合金代号表示。

合金代号由字母“Z”,“L”(它们分别是“铸”、“铝”的汉语拼音第一个字母)及其后的三位数字组成。

ZL后面的第一位数字表示合金系列,1—表示铝硅合金;2—表示铝铜合金;3—表示铝镁合金;4—表示铝锌合金。

其后的两位数字是表示该组合金的顺序。

若为优质合金则在数字后加“A”,例如:ZL101A是铝硅合金,相当于ZAlSi7MgA。

一、填空题1.常用的特种铸造方法有(熔模铸造),(金属型铸造)、(压力铸造),(低压铸造)和(离心铸造)。

2.铸件的凝固方式是按(凝固区域宽度大小)来划分的,有(逐层凝固)、(中间凝固)和(糊状凝固)三种凝固方式。

纯金属和共晶成分的合金易按(逐层凝固)方式凝固。

3.铸造合金在凝固过程中的收缩分三个阶段,其中(液态收缩和凝固收缩)收缩是铸件产生缩孔和缩松的根本原因,而(固态收缩)收缩是铸件产生变形、裂纹的根本原因。

4.铸钢铸造性能差的原因主要是(熔点高,流动性差)和(收缩大)。

5.影响合金流动性的主要因素是(液态合金的化学成分)。

6.铸造生产的优点是(成形方便)、(适应性强)和(成本较低)。

缺点是(件力学性能较低)、(铸件质量不够稳定)和(废品率高)。

7、铸造工艺方案设计的内容主要有:(造型、造芯方法)(铸型种类选择)(浇注位置的确定)(分型面的确定)等。

8、目前铸造方法的种类繁多,按生产方法可分为(砂型铸造),(特种铸造)两大类。

9、铸件的内壁应(薄)外壁。

10、分型选择时,应尽可能使铸件全部或大部置于(同一半铸型)内。

11、确定浇注位置时,重要部位应该向(下)12、浇注系统按位置分类,主要分为(底)注式,(顶)注入式(中间)注入式三种形式。

13、按冒口在铸件位置上分类,主要分为(顶)冒口与(侧)冒口之分。

14、确定砂芯基本原则之一,砂芯应保证铸件(内腔)尺寸精度。

15、封闭式浇注系统,内浇口应置于横浇口(下)部。

16、开放式浇注系统,内浇口应置于横浇口(上)端。

17、根据原砂的基本组成,铸造原砂可分为(石英砂)和(非石英砂或特种砂)两类。

18、镁砂是菱镁矿高温锻烧冉经破碎分选得到的,主要成分是(氧化镁mgo)。

20、蒙脱石和高岭石结构中有两个基本结构单位,即(硅氧四面体)和(铝氧八面体)。

21、水玻璃是由(sio2)和(Na2o)为主要组分的多种化合物的水溶液。

22、水玻璃砂硬化的方式有(化学硬化)和(物理硬化)等。

铸造技术的方法选择铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程。

铸造是常用的制造方法,优点是:制造成本低,工艺灵活性大,可以获得复杂形状和大型的铸件,在机械制造中占有很大的比重,如机床占60~80%,汽车占25%拖拉机占50~60%。

铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。

铸造是一种古老的制造方法,在我国可以追溯到6000年前。

随着工业技术的发展,铸造技术的发展也很迅速,特别是19世纪末和20世纪上半叶,出现了很多的新的铸造方法,如低压铸造、陶瓷铸造、连续铸造等,在20世纪下半叶得到完善和实用化。

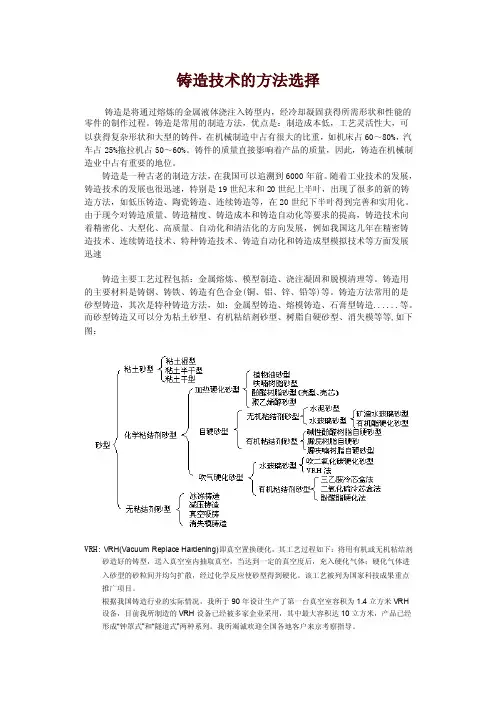

由于现今对铸造质量、铸造精度、铸造成本和铸造自动化等要求的提高,铸造技术向着精密化、大型化、高质量、自动化和清洁化的方向发展,例如我国这几年在精密铸造技术、连续铸造技术、特种铸造技术、铸造自动化和铸造成型模拟技术等方面发展迅速铸造主要工艺过程包括:金属熔炼、模型制造、浇注凝固和脱模清理等。

铸造用的主要材料是铸钢、铸铁、铸造有色合金(铜、铝、锌、铅等)等。

铸造方法常用的是砂型铸造,其次是特种铸造方法,如:金属型铸造、熔模铸造、石膏型铸造......等。

而砂型铸造又可以分为粘土砂型、有机粘结剂砂型、树脂自硬砂型、消失模等等,如下图:VRH: VRH(Vacuum Replace Hardening)即真空置换硬化,其工艺过程如下:将用有机或无机粘结剂砂造好的铸型,送入真空室内抽取真空,当达到一定的真空度后,充入硬化气体;硬化气体进入砂型的砂粒间并均匀扩散,经过化学反应使砂型得到硬化。

该工艺被列为国家科技成果重点推广项目。

根据我国铸造行业的实际情况,我所于90年设计生产了第一台真空室容积为1.4立方米VRH 设备,目前我所制造的VRH设备已经被多家企业采用,其中最大容积达10立方米,产品已经形成“钟罩式”和“隧道式”两种系列。

我所竭诚欢迎全国各地客户来京考察指导。

Q/HX江西华讯实业有限公司企业标准Q/HX001-2013铝合金铸造件检验技术标准2013年5月08日发布2013年5月10日实施Q/HX001-2013前言本《铝合金铸造件检验技术标准》依据国家标准及汽车零部件生产行业标准要求,结合我公司实际情况编制,旨在对我公司的质量管理提供企业内控标准,明确了铝合金铸造检验技术要求,它适用于我公司汽车发动机用铝合金铸造件进气歧管、进气接管等铸件的毛坯铸造、检验及毛坯外协件的采购和质量管理。

本《铝合金铸造件检验技术标准》由江西华讯实业有限公司提出,由技术部起草,管理者代表、技术副总及生产副总审核,总经理批准发布后开始实施。

所有外协铝合金铸造件厂家毛坯铸造、毛坯进厂检验、机械加工过程检验、及产品出厂检验的质量控制必须以本标准作为依据,确保本公司产品质量符合顾客要求,让顾客满意。

本《铝合金铸造件检验技术标准》起草人:审核人:批准人:Q/HX001-2013铝合金铸造件检验技术标准1内容及适用范围本标准根据GB/T1173-1995及GB/T9438-1999的相关内容,规定了铝合金铸件的分类和铸件的外观质量、内在质量以及铸件修补等内容的技术要求与检验规则等。

本标准适用于我公司采用金属型铸造所生产的进气歧管系列、进气接管系列等铸件。

根据产品的性能要求、工作条件、使用寿命以及在使用过程中如果损坏,所能造成的危害程度,将铝合金铸件分类如下:表1-1铸件分类的定义及检验项目(GB/T9438-1999)类别定义检验项目Ⅰ进气歧管系列,用于发动机进气增压,铸件损坏将影响部件的正常工作,造成功能不足外观质量(表面粗糙度、表面缺陷、尺寸等),内在质量(化学成分、机械性能、内部缺陷等)及其他补充要求Ⅱ进气接管系列,用于进气系统的连接部位外观质量(表面粗糙度、表面缺陷、尺寸等),内在质量(化学成分或机械性能)2引用标准2.1GB/T1173-1995《铸造铝合金技术条件》2.2GB/T9438-1999《铝合金铸件技术条件》2.3GB/T1.1-2000《标准化工作导则标准的结构和编写规则》2.4GB/T6414-1999《铸件尺寸公差与机械加工余量》2.5GB/T6060.1-1997《表面粗糙度比较样块铸造表面》2.6GB/T228-2002《金属材料室温拉伸试验方法》2.7JB/T7946-1999《铸造铝合金金相》2.8GB1198《铝化学分析方法》3技术要求3.1化学成分3.1.1合金的化学成分根据GB/T1173-1995的规定,应符合表3-1及表3-2的规定。

铸造铝合⾦的熔炼⼯艺铝合⾦⽐纯铝的优势与应⽤铝合⾦⽐纯铝具有更好的物理⼒学性能:易加⼯、耐久性⾼、适⽤范围⼴、装饰效果好、花⾊丰富。

它的材料特性是轻、容易加⼯。

成本低,⽽且使⽤⼀种加⼯⼯艺可以⼤量⽣产同样的零部件,这也是他的特点之⼀。

⽽铝合⾦在承受了⼀定的⼒量后,会慢慢变形再损坏。

还有就是铝合⾦容易加⼯和具有⾼度的散热性特别是车辆引擎部分特别适合使⽤铝合⾦材料。

这⾥⼏乎完全是铝合⾦的⼀家天下。

此外,铝合⾦的加⼯⼯艺多种多样。

通⽤性较强。

各种合⾦的性能⽐较S 锌合⾦:压铸性能好,铸件表明光滑,尺⼨精度⾼。

浇注温度低,模具寿命长。

⼒学性能也较⾼,特别是抗压和耐磨性好。

能很好的接受表⾯处理,如电镀,喷涂,喷漆。

但易⽼化,⼯作范围窄。

温度低于0度,冲击韧性急剧降低。

温度升⾼,⼒学性能下降,且易发⽣蠕变。

另外密度⼤,航空,电⼦,仪表很少采⽤。

尺⼨变化也是锌合⾦铸件的重要问题。

S 铝合⾦:铝合⾦很多⽅⾯特别是使⽤性能⽅⾯⽐锌合⾦优越。

压铸性能良好,密度⼩,⽐强度⼤,⾼温⼒学性能好,低温下⼯作时,同样保证良好的⼒学性能(尤其是韧性)。

铝表⾯有⼀层与铝结合的很牢很致密的氧化膜,故耐蚀性好。

但是氧化膜能被氯离⼦,碱离⼦破坏,故在碱中,碳酸盐,盐酸及卤化物中很快腐蚀。

导电性与导热性好并且具有良好的切削性能。

但是铝合⾦有相当⼤的体收缩率,易在最后凝固处⽣成较⼤的缩孔。

另外,铝硅系合⾦还易粘模镁合⾦:密度⼩,⼒学性能好。

熔点低,凝固快,凝固收缩⼩,不腐蚀钢质模具。

⽐强度⾼于铝合⾦,但是屈服强度低于铝合⾦,承受载荷的能⼒稍差。

有良好的刚度和减震性,在承受冲击时,能吸收较⼤的冲击能量,可作产品外壳可减少噪声传递。

镁合⾦压铸时易产⽣缩松和热裂。

在低温下仍有良好的⼒学性能,可制造低温零件。

抗蚀性较低,故通常进⾏表⾯氧化处理和涂漆保护。

具有优良的脱模性能,与铁亲和⼒⼩,即使采⽤较⼩的出模⾓度也不会产⽣粘模现象。

模具寿命⽐铝合⾦长,⽐铝合⾦⾼4~5倍,并且成分和尺⼨稳定性也好,同时具有良好的切削加⼯性。

ZL102铝合金目录zl102铝合金介绍化学成分力学性能zl102铝合金介绍材料名称:ZAlSi12 合金代号:ZL102标准:GB/T 1173-1995特性及适用范围:不可热处理强化,该合金的铸造性能优良,无热裂及疏松倾向,气密性较高。

其密度小,耐蚀性好,可在受大气.海水腐蚀的环境中使用,可承受工业气氛的环境中浓硝酸.过氧化氢等的腐蚀作用;焊接性能也好。

但该合金的力学性能低,耐热性和切削加工性差。

[1]化学成分化学成份:硅Si :10.0-13.0铝Al :余量铁(砂型铸造):0.000~0.700铁(金属型铸造):0.000~1.000铜Cu :≤0.30(杂质)锰Mn:≤0.5(杂质)镁Mg:0≤0.10 (杂质)锌Zn:≤0.1(杂质)钛Ti:≤0.20(杂质)注:杂质总和:(砂型铸造)≤2.0;(金属型铸造)≤2.2[2]力学性能力学性能:抗拉强度σb (MPa):≥145伸长率δ5 (%):≥4硬度(HB):≥50(5/250/30)铸造方法:砂型铸造加变质处理、金属型铸造加变质处理、熔模铸造(F态.SB.JB.RB.KB)[3]ZL105铝合金目录zl105铝合金介绍zl105化学成分zl105力学性能zl105铝合金介绍材料名称:ZAlSi5Cu1Mg 合金代号:ZL105标准:GB/T 1173-1995特性及适用范围:经热处理强化后具有较高强度,其高温力学性能优于ZL101和ZL104等铸造合金。

由于合金中铜元素的存在,使塑性和耐蚀性降低。

该合金具有良好的铸造性能和较高的气密性,切削加工性和焊接性均良好,其耐蚀性一般。

[1]zl105化学成分化学成份:硅Si :4.5-5.5铜Cu:1.0-1.5镁Mg:0.4-0.6铝Al :余量铁(砂型铸造):0.000~0.600铁(金属型铸造):0.000~1.000锰Mn:≤0.5(杂质)锌Zn:≤0.3(杂质)钛+稀土Ti+Zr:≤0.15(杂质)铍Be :≤0.1(杂质)锡Sn :≤0.01(杂质)铅Pb:≤0.05(杂质)注:杂质总和:(砂型铸造)≤1.1;(金属型铸造)≤1.4[2]zl105力学性能力学性能:抗拉强度σb (MPa):≥225伸长率δ5 (%):≥0.5硬度:≥70(5/250/30)HBS热处理规范:淬火:525±5℃,3~5h ,60~100℃水冷;退火、时效或回火:200±5℃,3~5h 空冷。

ZL111基本知识ZL111铝合⾦介绍材料名称:ZAlSi9Cu2Mg 合⾦代号:ZL111标准:GB/T 1173-1995特性及适⽤范围:可热处理强化,在铸态及热处理后具有优良的室温⼒学性能,其⾼温⼒学性能也很⾼。

该合⾦的铸造性能优良,⽆热裂倾向,线收缩⼩,⽓密性⾼。

其切削加⼯性和焊接性均较好,但耐蚀性较差。

化学成分化学成份:硅 Si :8.0-10.0铜 Cu:1.3-1.8锰 Mn:0.10-0.35镁+锌 Mg+Zn:0.4-0.6钛 Ti:0.10-0.35铝 Al :余量铁(砂型铸造): 0.000~ 0.400铁(⾦属型铸造): 0.000~ 0.400锌 Zn:≤0.1(杂质)锡 Sn :≤0.01(杂质)铅 Pb:≤0.05(杂质)注:杂质总和:(砂型铸造)≤1.0;(⾦属型铸造)≤1.0⼒学性能⼒学性能:抗拉强度σb (MPa):≥255伸长率δ5 (%):≥1.5硬度:≥90(5/250/30)HB热处理规范:淬⽕:分级加热:490±5℃,4h;再500±5℃,4h;再510±5℃,8h ,60~100℃⽔冷。

退⽕、时效或回⽕:175±5℃,6h 空冷。

铸造⽅法:砂型铸造加变质处理(T6态.SB)压铸铝合⾦对照热处理及⼒学性能对照表压铸铝合⾦的牌号关键字:转载请注明来源:中铝⽹压铸铝合⾦的牌号及化学成分(GB/T15115—1994)牌号代号主要化学成分(质量分数),%Si(硅) Cu(铜) Mn(锰) Mg(镁) Fe(铁) Zn(锌) Al(铝) YZAlSi12 YL102 10.0~13.0≤0.6≤0.6≤0.05≤1.2≤0.3余量YZAlSi10Mg YL104 8.0~10.50.17~0.30≤1.0≤0.3余量YZAlSi12Cu2 YL108 11.0~13.01.0~2.0 0.3~0.9 0.4~1.0 ≤1.0≤1.0余量YZAlSi9Cu4 YL112 7.5~9.5 3.0~4.0 ≤0.5≤0.3≤1.2≤1.2余量YZAlSi11Cu3 YL113 9.6~12.01.5~3.5 ≤0.5≤0.3≤1.2≤1.0余量YZAlSi17Cu5Mg Y L117 16.0~18.04.0~5.0 ≤0.50.45~0.65≤1.2≤1.2余量YZAlMg5Si1 YL302 0.8~1.3 ≤0.10.1~0.4 4.5~5.5 ≤1.2≤0.2余量铸造铝合⾦牌号及化学成分(摘⾃GB/T1173—1995)合⾦牌号合⾦代号主要元素(质量分数)(%)Si Cu Mg Zn Mn Ti 其他AlZAlSi7Mg ZL101 6.5~7.5 0.25~0.45余量ZAlSi7MgA ZL101A 6.5~7.5 0.25~0.450.08~0.20余量ZAlSi12 ZL102 10.0~13.0余量ZAlSi9Mg ZL104 8.0~10.5 0.17~0.35ZAlSi5Cu1Mg ZL105 4.5~5.5 1.0~1.5 0.4~0.6 余量ZAlSi5Cu1MgA ZL105A 4.5~5.5 1.0~1.5 0.4~0.55 余量ZAlSi8Cu1Mg ZL106 7.5~8.5 1.0~1.5 0.3~0.5 0.3~0.5 0.10~0.25余量ZAlSi7Cu4 ZL107 6.5~7.5 3.5~4.5 余量ZAlSi12Cu2Mg1 ZL108 11.0~13.01.0~2.0 0.4~1.0 0.3~0.9 余量ZAlSi12Cu1Mg1Ni1 Z L109 11.0~13.00.5~1.5 0.8~1.3 Ni0.8~1.5 余量ZAlSi5Cu6Mg ZL110 4.0~6.0 5.0~8.0 0.2~0.5 余量ZAlSi9Cu2Mg ZL111 8.0~10.0 1.3~1.8 0.4~0.60.10~0.350.10~0.35余量ZAlSi7Mg1A ZL114A 6.5~7.5 0.45~0.600.10~0.20 Be0.04~0.07余量ZAlSi5Zn1Mg ZL115 4.8~6.2 0.4~0.65 1.2~1.8 Sb0.1~0.25 余量 ZAlSi8MgBe ZL116 6.5~8.5 0.35~0.55 0.10~0.30 Be0.15~0.40 余量 ZAlCu5Mn ZL2014.5~5.3 0.6~1.0 0.15~0.35 余量 ZAlCu5MnA ZL201A 4.8~5.3 0.6~1.0 0.15~0.35 余量 ZAlCu4 ZL2034.0~5.0 余量 ZAlCu5MnCdAZL204A4.6~5.30.6~0.90.15~0.35Cd0.15~0.25 余量ZAlCu5MnCdVA ZL205A 4.6~5.3 0.3~0.50.15~0.35Cd0.15~0.25V0.05~0.3Zr0.05~0.2 B0.005~0.06余量ZAlRE5Cu3Si2 ZL207 1.6~2.0 3.0~3.40.15~0.250.9~1.2 Ni0.2~0.3Zr0.15~0.25 RE4.4~5.0 余量 ZAlMg10 ZL301 9.5~11.0 余量 ZAlMg5Si1 ZL303 0.8~1.3 4.5~5.50.1~0.4余量ZAlMg8Zn1 ZL3057.5~9.0 1.0~1.50.1~0.2 Be0.03~0.1 余量 ZAlZn11Si7 ZL401 6.0~8.0 0.1~0.3 9.0~13.0余量ZAlZn6MgZL4020.5~0.65 5.0~6.50.15~0.25Cr0.4~0.6 余量铸造铝合⾦热处理⼯艺规范(摘⾃GB/T1173—1995) 合⾦牌号合⾦代号合⾦状态固溶处理时效温度/℃时间/h 温度/℃时间/h ZAlSi7MgAZL101AT4535±5 6~12T5 535±5 6~12 室温再155±5 不少于8 2~12 T6535±5 6~12 室温再180±5 不少于8 3~8 ZAlSi5Cu1MgA ZL105A T5 525±5 4~12 160±5 3~5 ZAlSi7Mg1A ZL114A T5 535±5 10~14室温再160±5不少于8 4~8 ZAlSi5Zn1MgZL115T4 540±5 10~12T5540±510~12 150±53~5ZAlSi8MgBe ZL116 T4 535±5 10~14T5 535±5 10~14 175±5 6ZAlCu5MnA ZL201A T5 535±5再545±57~97~9160±5 6~9ZAlCu5MnCdA ZL204A T5 530±5再540±599175±5 3~5ZAlCu5MnCdVA ZL205A T5 538±5 10~18 155±5 8~10 T6 538±5 10~18 175±5 4~5 T7 538±5 10~18 190±5 2~4 ZAlRE5Cu3Si2 ZL207 T1 200±5 5~10ZAlMg8Zn1 ZL305 T4 435±5再490±58~106~8铸造铝合⾦⼒学性能(摘⾃GB/T1173—1995)S——砂型铸造; J——⾦属型铸造R——熔模铸造K——壳型铸造B——变质处理(表⼀)合⾦牌号合⾦代号铸造⽅法合⾦状态⼒学性能,≥抗拉强度σb/MPa伸长率δ5(%)布⽒硬度(HBS)(5/250/30)ZAlSi7Mg ZL101 S、R、J、K F 155 2 50 S、R、J、K T2 135 2 45 JB T4 185 4 50 S、R、K T4 175 4 50 J、JB T5 205 2 60 S、R、K T5 195 2 60 SB、RB、KB T5 195 2 60 SB、RB、KB T6 225 1 70 SB、RB、KB T7 195 2 60 SB、RB、KB T8 155 3 55ZAlSi7MgA ZL101A S、R、K T4 195 5 60 J、JB T4 225 5 60 S、R、K T5 235 4 70 SB、RB、KB T5 235 4 70 JB、J T5 265 4 70 SB、RB、KB T6 275 2 80 JB、J T6 295 3 80ZAlSi12 ZL102 SB、JB、RB、KNF 145 4 50 J F 155 2 50 SB、JB、RB、KBT2 135 4 50 J T2 145 3 50ZAlSi9Mg ZL104 S、J、R、K F 145 4 50 J T1 155 2 50SB、RB、KB T6 135 4 50 J、JB T6 145 3 50ZAlSi5Cu1Mg ZL105 S、J、R、K T1 155 0.5 65 S、R、K T5 195 1 70 J T5 235 0.5 70 S、R、K T6 225 0.5 70 S、J、R、K T7 175 1 65ZAlSi5Cu1MgA Z L105A SB、R、K T5 275 1 80 J、JB T5 295 2 80(表⼆)合⾦牌号合⾦代号铸造⽅法合⾦状态⼒学性能,≥抗拉强度σb/MPa伸长率δ5(%)布⽒硬度(HBS)(5/250/30)ZAlSi8Cu1Mg ZL106 SB F 175 1 70 JB T1 195 1.5 70 SB T5 235 2 60 JB T5 255 2 70 SB T6 245 1 80 JB T6 265 2 70 SB T7 225 2 60 J T7 245 2 60ZAlSi7Cu4 ZL107 SB F 165 2 65 SB T6 245 2 90 J F 195 2 70 J T6 275 2.5 100ZAlSi12Cu2Mg1 ZL108 J T1 195 —85 J T6 255 —90ZAlSi12Cu1Mg1Ni1 Z L109 J T1 195 0.5 90 J T6 245 —100ZAlSi5Cu6Mg ZL110 S F 125 —80 J F 155 —80 S T1 145 —80 J T1 165 —90ZAlSi9Cu2Mg ZL111 J F 205 1.5 80 SB T6 255 1.5 90 J、JB T6 315 2 100ZAlSi7Mg1A ZL114A SB T5 290 2 85 J、JB T5 310 3 90ZAlSi5Zn1Mg ZL115 S T4 225 4 70 J T4 275 6 80 S T5 275 3.5 90 J T5 315 5 100(表三)合⾦牌号合⾦代铸造⽅法合⾦状⼒学性能,≥号态抗拉强度σb/MPa 伸长率δ5(%)布⽒硬度(HBS)(5/250/30)ZAlSi8MgBe ZL116 S T4 225 4 70 J T4 275 6 80 S T5 295 2 85 J T5 335 4 90ZAlCu5Mn ZL201 S、J、R、KT4 295 8 70 S、J、R、KT5 335 4 90 S T7 315 2 80ZAlCu5MnA ZL201A S、J、R、KT5 390 8 100ZAlCu4 ZL203 S、R、K T4 195 6 60 J T4 205 6 60 S、R、K T5 215 3 70 J T5 225 3 70 ZAlCu5MnCdA ZL204A S T5 440 4 100ZAlCu5MnCdVA Z L205A S T5 440 7 100 S T6 470 3 120 S T7 460 2 110ZAlRE5Cu3Si2 ZL207 S T1 165 —75 J T1 175 —75ZAlMg10 ZL301 S、J、R T4 280 10 60ZAlMg5Si1 ZL303 S、J、R、KF 145 1 55ZAlMg8Zn1 ZL305 S T4 290 8 90ZAlZn11Si7 ZL401 S、R、K T1 195 2 80 J T1 245 1.5 90ZAlZn6Mg ZL402 J T1 235 4 70 S T1 215 4 65压铸铝合⾦的⼒学性能(GB/T15115—1994)牌号代号抗拉强度σb/MPa伸长率δ5(%)(L0=50)布⽒硬度HBS5/250/30YZAlSi12 YL102 ≥220≥2≥60 YZAlSi10Mg YL104 ≥220≥2≥70 YZAlSi12Cu2 YL108 ≥240≥1≥90 YZAlSi9Cu4 YL112≥240≥1≥85 YZAlSi11Cu3 YL113 ≥230≥1≥80 YZAlSi17Cu5Mg YL117 ≥220<1 —YZAlMg5Si1 YL302 ≥220≥2≥70铸造铝合⾦低温⼒学性能合⾦代号状态试验温度抗拉强度屈服强度伸长率冲击韧度/℃/MPa /MPa (%) /J·cm-2ZL101 T5-70 189 133 3.7 4.0-196 223 157 2.8 3.6 T6-70 231 215 1.3 2.4-196 257 231 0.9 2.3ZL102 铸态-40 190 —9 6.0 -70 200 —8 5.0ZL104 T6 -40 280 — 3.5 2.5 -70 290 — 2.8 2.5 -196 330 — 2.5 2.5ZL201 T4-40 280 — 6.5 —-70 280 — 6.5 —T5 -50 300 — 5 —ZL301 T4 -70 298 212 7.7 7.0 -196 247 233 1.2 2.3ZL402 ⾃然时效-70 270 — 5 —铸造铝合⾦物理性能合⾦代号密度ρ/g·cm-3熔化温度范围/℃20~100℃时平均线膨胀系数α/µm·(m·K)-1100℃时⽐热容с/J·(kg·K)-125℃时热导率λ/W·(m·K)-120℃时电导率κ(%IACS)20℃时电阻率ρ/nΩ·mZL101 2.66 577~620 23.0 879 151 36 45.7 ZL101A 2.68 557~613 21.4 963 150 36 44.2 ZL102 2.65 577~600 21.1 837 155 40 54.8 ZL104 2.65 569~601 21.7 753 147 37 46.8 ZL105 2.68 570~627 23.0 837 159 36 46.2 ZL106 2.73 —21.4 963 100.5 ——ZL108 2.68 ———117.2 ——ZL109 2.68 —19 963 117.2 29 59.4 ZL111 2.69 —18.9 ————ZL201 2.78 547.5~650 19.5 837 113 —59.5 ZL201A 2.83 547.5~650 22.6 833 105 —52.2 Zl202 2.91 —22.0 963 134 34 52.2 ZL203 2.80 —23.0 837 154 35 43.3 ZL204A 2.81 544~650 22.03 ————ZL205A 2.82 544~633 21.9 888 113 ——Zl206 2.90 542~631 20.6 —155 —64.5 ZL207 2.83 603~637 23.6 —96.3 —53 Zl208 2.77 545~642 22.5 —155 —46.5 ZL301 2.55 —24.5 1047 92.1 21 91.2压铸铝合⾦的牌号关键字:转载请注明来源:中铝⽹压铸铝合⾦的牌号及化学成分(GB/T15115—1994)牌号代号主要化学成分(质量分数),%Si(硅) Cu(铜) Mn(锰) Mg(镁) Fe(铁) Zn(锌) Al(铝) YZAlSi12 YL102 10.0~13.0≤0.6≤0.6≤0.05≤1.2≤0.3余量YZAlSi10Mg YL104 8.0~0.17~0.30≤1.0≤0.3余量YZAlSi12Cu2 YL108 11.0~13.01.0~2.0 0.3~0.9 0.4~1.0 ≤1.0≤1.0余量YZAlSi9Cu4 YL112 7.5~9.5 3.0~4.0 ≤0.5≤0.3≤1.2≤1.2余量YZAlSi11Cu3 YL113 9.6~12.01.5~3.5 ≤0.5≤0.3≤1.2≤1.0余量YZAlSi17Cu5Mg Y L117 16.0~18.04.0~5.0 ≤0.50.45~0.65≤1.2≤1.2余量YZAlMg5Si1 YL302 0.8~1.3 ≤0.10.1~0.4 4.5~5.5 ≤1.2≤0.2余量铸造铝合⾦牌号及化学成分(摘⾃GB/T1173—1995)合⾦牌号合⾦代号主要元素(质量分数)(%)Si Cu Mg Zn Mn Ti 其他AlZAlSi7Mg ZL101 6.5~7.5 0.25~0.45余量ZAlSi7MgA ZL101A 6.5~7.5 0.25~0.450.08~0.20余量ZAlSi12 ZL102 10.0~13.0余量ZAlSi9Mg ZL104 8.0~10.5 0.17~ZAlSi5Cu1Mg ZL105 4.5~5.5 1.0~1.5 0.4~0.6 余量ZAlSi5Cu1MgA ZL105A 4.5~5.5 1.0~1.5 0.4~0.55 余量ZAlSi8Cu1Mg ZL106 7.5~8.5 1.0~1.5 0.3~0.5 0.3~0.5 0.10~0.25余量ZAlSi7Cu4 ZL107 6.5~7.5 3.5~4.5 余量ZAlSi12Cu2Mg1 ZL108 11.0~13.01.0~2.0 0.4~1.0 0.3~0.9 余量ZAlSi12Cu1Mg1Ni1 Z L109 11.0~13.00.5~1.5 0.8~1.3 Ni0.8~1.5 余量ZAlSi5Cu6Mg ZL110 4.0~6.0 5.0~8.0 0.2~0.5 余量ZAlSi9Cu2Mg ZL111 8.0~10.0 1.3~1.8 0.4~0.6 0.10~0.350.10~0.35余量ZAlSi7Mg1A ZL114A 6.5~7.5 0.45~0.600.10~0.20 Be0.04~0.07余量ZAlSi5Zn1Mg ZL115 4.8~6.2 0.4~0.65 1.2~1.8 Sb0.1~0.25 余量 ZAlSi8MgBe ZL116 6.5~8.5 0.35~0.550.10~0.30 Be0.15~0.40 余量ZAlCu5Mn ZL2014.5~5.3 0.6~1.0 0.15~0.35 余量 ZAlCu5MnA ZL201A 4.8~5.3 0.6~1.0 0.15~0.35 余量 ZAlCu4 ZL2034.0~5.0 余量 ZAlCu5MnCdAZL204A4.6~5.30.6~0.90.15~0.35Cd0.15~0.25 余量ZAlCu5MnCdVA ZL205A 4.6~5.3 0.3~0.50.15~0.35 Cd0.15~0.25V0.05~0.3Zr0.05~0.2 B0.005~0.06余量ZAlRE5Cu3Si2 ZL207 1.6~2.0 3.0~3.40.15~0.250.9~1.2Ni0.2~0.3Zr0.15~0.25 RE4.4~5.0余量 ZAlMg10 ZL301 9.5~11.0 余量ZAlMg5Si1 ZL303 0.8~1.3 4.5~5.5 0.1~0.4 余量 ZAlMg8Zn1 ZL305 7.5~9.0 1.0~1.5 0.1~0.2 Be0.03~0.1 余量 ZAlZn11Si7 ZL401 6.0~8.0 0.1~0.3 9.0~13.0余量ZAlZn6MgZL4020.5~0.65 5.0~6.50.15~0.25Cr0.4~0.6 余量铸造铝合⾦热处理⼯艺规范(摘⾃GB/T1173—1995) 合⾦牌号合⾦代号合⾦状态固溶处理时效温度/℃时间/h 温度/℃时间/h ZAlSi7MgAZL101AT4535±5 6~12T5 535±5 6~12 室温再155±5 不少于8 2~12 T6535±5 6~12 室温再180±5 不少于8 3~8 ZAlSi5Cu1MgA ZL105A T5 525±5 4~12 160±5 3~5 ZAlSi7Mg1A ZL114A T5 535±5 10~14室温再160±5不少于8 4~8 ZAlSi5Zn1Mg ZL115 T4 540±5 10~12 T5 540±5 10~12 150±5 3~5 ZAlSi8MgBeZL116T4 535±5 10~14T5535±510~14 175±56ZAlCu5MnA ZL201A T5 535±5再545±57~97~9160±5 6~9ZAlCu5MnCdA ZL204A T5 530±5再540±599175±5 3~5ZAlCu5MnCdVA ZL205A T5 538±5 10~18 155±5 8~10 T6 538±5 10~18 175±5 4~5 T7 538±5 10~18 190±5 2~4 ZAlRE5Cu3Si2 ZL207 T1 200±5 5~10ZAlMg8Zn1 ZL305 T4 435±5再490±58~106~8铸造铝合⾦⼒学性能(摘⾃GB/T1173—1995)S——砂型铸造; J——⾦属型铸造R——熔模铸造K——壳型铸造B——变质处理(表⼀)合⾦牌号合⾦代号铸造⽅法合⾦状态⼒学性能,≥抗拉强度σb/MPa伸长率δ5(%)布⽒硬度(HBS)(5/250/30)ZAlSi7Mg ZL101 S、R、J、K F 155 2 50 S、R、J、K T2 135 2 45 JB T4 185 4 50 S、R、K T4 175 4 50 J、JB T5 205 2 60 S、R、K T5 195 2 60 SB、RB、KB T5 195 2 60 SB、RB、KB T6 225 1 70 SB、RB、KB T7 195 2 60 SB、RB、KB T8 155 3 55ZAlSi7MgA ZL101A S、R、K T4 195 5 60 J、JB T4 225 5 60 S、R、K T5 235 4 70 SB、RB、KB T5 235 4 70 JB、J T5 265 4 70 SB、RB、KB T6 275 2 80 JB、J T6 295 3 80ZAlSi12 ZL102 SB、JB、RB、KNF 145 4 50 J F 155 2 50 SB、JB、RB、KBT2 135 4 50 J T2 145 3 50ZAlSi9Mg ZL104 S、J、R、K F 145 4 50 J T1 155 2 50 SB、RB、KB T6 135 4 50 J、JB T6 145 3 50ZAlSi5Cu1Mg ZL105 S、J、R、K T1 155 0.5 65 S、R、K T5 195 1 70 J T5 235 0.5 70 S、R、K T6 225 0.5 70 S、J、R、K T7 175 1 65ZAlSi5Cu1MgA Z L105A SB、R、K T5 275 1 80 J、JB T5 295 2 80(表⼆)合⾦牌号合⾦代号铸造⽅法合⾦状态⼒学性能,≥抗拉强度σb/MPa伸长率δ5(%)布⽒硬度(HBS)(5/250/30)ZAlSi8Cu1Mg ZL106 SB F 175 1 70 JB T1 195 1.5 70 SB T5 235 2 60 JB T5 255 2 70 SB T6 245 1 80 JB T6 265 2 70 SB T7 225 2 60 J T7 245 2 60ZAlSi7Cu4 ZL107 SB F 165 2 65 SB T6 245 2 90 J F 195 2 70 J T6 275 2.5 100ZAlSi12Cu2Mg1 ZL108 J T1 195 —85 J T6 255 —90ZAlSi12Cu1Mg1Ni1 Z L109 J T1 195 0.5 90 J T6 245 —100ZAlSi5Cu6Mg ZL110 S F 125 —80 J F 155 —80 S T1 145 —80 J T1 165 —90ZAlSi9Cu2Mg ZL111 J F 205 1.5 80 SB T6 255 1.5 90 J、JB T6 315 2 100ZAlSi7Mg1A ZL114A SB T5 290 2 85 J、JB T5 310 3 90ZAlSi5Zn1Mg ZL115 S T4 225 4 70 J T4 275 6 80 S T5 275 3.5 90 J T5 315 5 100(表三)合⾦牌号合⾦代号铸造⽅法合⾦状态⼒学性能,≥抗拉强度σb/MPa伸长率δ5(%)布⽒硬度(HBS)(5/250/30)ZAlSi8MgBe ZL116 S T4 225 4 70 J T4 275 6 80 S T5 295 2 85 J T5 335 4 90ZAlCu5Mn ZL201 S、J、R、KT4 295 8 70 S、J、R、KT5 335 4 90 S T7 315 2 80ZAlCu5MnA ZL201A S、J、R、KT5 390 8 100ZAlCu4 ZL203 S、R、K T4 195 6 60 J T4 205 6 60 S、R、K T5 215 3 70 J T5 225 3 70 ZAlCu5MnCdA ZL204A S T5 440 4 100ZAlCu5MnCdVA Z L205A S T5 440 7 100 S T6 470 3 120 S T7 460 2 110ZAlRE5Cu3Si2 ZL207 S T1 165 —75 J T1 175 —75ZAlMg10 ZL301 S、J、R T4 280 10 60ZAlMg5Si1 ZL303 S、J、R、KF 145 1 55ZAlMg8Zn1 ZL305 S T4 290 8 90ZAlZn11Si7 ZL401 S、R、K T1 195 2 80 J T1 245 1.5 90ZAlZn6Mg ZL402 J T1 235 4 70 S T1 215 4 65压铸铝合⾦的⼒学性能(GB/T15115—1994)牌号代号抗拉强度σb/MPa伸长率δ5(%)(L0=50)布⽒硬度HBS5/250/30YZAlSi12 YL102 ≥220≥2≥60 YZAlSi10Mg YL104 ≥220≥2≥70 YZAlSi12Cu2 YL108 ≥240≥1≥90 YZAlSi9Cu4 YL112≥240≥1≥85 YZAlSi11Cu3 YL113 ≥230≥1≥80 YZAlSi17Cu5Mg YL117 ≥220<1 —YZAlMg5Si1 YL302 ≥220≥2≥70铸造铝合⾦低温⼒学性能合⾦代号状态试验温度/℃抗拉强度/MPa屈服强度/MPa伸长率(%)冲击韧度/J·cm-2ZL101 T5 -70 189 133 3.7 4.0-196223 157 2.8 3.6 T6-70 231 215 1.3 2.4 -196 257 231 0.9 2.3 ZL102铸态-40 190 — 9 6.0 -70 200 — 8 5.0 ZL104 T6-40 280 — 3.5 2.5 -70 290 — 2.8 2.5 -196 330 — 2.5 2.5 ZL201T4 -40 280 — 6.5 — -70 280 — 6.5 — T5-50 300 — 5 — ZL301 T4 -70 298 212 7.7 7.0 -196 247 233 1.2 2.3 ZL402⾃然时效-70270—5—铸造铝合⾦物理性能合⾦代号密度ρ /g·cm-3熔化温度范围 /℃ 20~100℃时平均线膨胀系数α /µm·(m·K)-1 100℃时⽐热容с /J·(kg·K)-1 25℃时热导率λ /W·(m·K)-1 20℃时电导率κ (%IACS) 20℃时电阻率ρ/nΩ·mZL101 2.66 577~620 23.0 879 151 36 45.7 ZL101A 2.68 557~613 21.4 963 150 36 44.2 ZL102 2.65 577~600 21.1 837 155 40 54.8 ZL104 2.65 569~601 21.7 753 147 37 46.8 ZL105 2.68 570~627 23.0 837 159 36 46.2 ZL1062.73— 21.4 963 100.5 — — ZL108 2.68 — — — 117.2 — — ZL109 2.68 —19963 117.2 29 59.4 ZL111 2.69 — 18.9 — — — — ZL201 2.78 547.5~650 19.5 837 113 — 59.5 ZL201A 2.83 547.5~65022.6 833 105 — 52.2 Zl202 2.91 — 22.0 963 134 34 52.2 ZL203 2.80 —23.0837 154 35 43.3 ZL204A 2.81 544~650 22.03 — — — — ZL205A 2.82 544~633 21.9 888 113 — — Zl206 2.90 542~631 20.6 — 155 — 64.5 ZL207 2.83 603~637 23.6 — 96.3 — 53 Zl2082.77545~642 22.5 — 155 — 46.5 ZL301 2.55 —24.5104792.12191.2。

SAE(汽车工程师学会)国际车辆表观信息报告一般信息—SAE铸造铝合金的化学成分、机械和物理性能前言—此文件依据新的SAE技术标准部的格式,除此之外,没有其它任何改动。

1. 范围—SAE铸造铝合金的相关标准涉及很大范围的铸件,包括一般用途和特殊用途的铸件,但不包括所有的商业用合金。

近些年来,铝合金已经被很多编码体系采纳,见表1。

最近,SAE推荐使用UNS 编码体系来区别这些材料,铸件主要通过砂模铸造、永久铸模铸造和拉模铸造方法制取;然而,外壳空模、熔模铸造、石膏型铸造以及其他一些不常用的铸造方法也被采用,如果合金没有所需的特性,推荐生产商可以考虑这些方法。

2. 引用的文件2.1 适用的出版物—以下出版物这里组成一组规范,如没有其它说明,以SAE的最新版本为准。

2.1.1 ASTM出版物—可从ASTM(美中试验材料协会)索取ASTM E 29—使用有效测试数据测试规范适用性的方法ASTM E 34—铝及铝合金化学分析测试方法ASTM E 117—生铅的点到面光谱分析方法ASTM B 557—变形和铸造铝合金及镁合金的张力测试方法3. 铸件类型—通用—铸造铝合金通常有两种类型:不可热处理的和可热处理的。

不可热处理合金一般在铸态使用(F),可以进行退火+回火处理(O),消除铸造应力或减少加工畸变。

可热处理合金一般在某种热处理状态下使用,这是由于热处理可以提高强度,处理制度通常是高温固溶处理+水淬+低温时效处理(T6)。

在T7条件下,铸件进行高温固溶处理后时效,可得到中高温下使用时性能稳定,切削时不易变形的产品。

有时不进行人工时效处理,铸件经淬火后自然时效使用(T4);有时(尤其用于高温时)不进行固溶处理,只进行稳定化处理或时效处理(T5),这种热处理可取得一定的应力松弛,通过调整热处理制度可以取得较好综合性能,而且常用的处理制度可以形成一组热处理规范。

表1—SAE铸造铝合金的典型应用和相近规范1.S—砂模铸造;PM—永久模铸造;D—拉模铸造。