内燃机车中修JZ-7型制动机分配阀副阀车下检修作业指导书

- 格式:pdf

- 大小:549.59 KB

- 文档页数:17

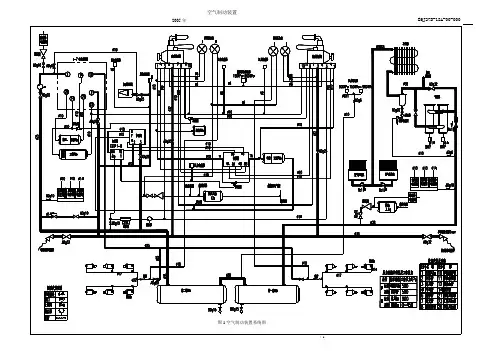

东风7G型内燃机车检修手册7-第七部分空气系统用心整理的精品word 文档,下载即可编辑!!空气制动装置EQJ27B-18A-00-000图1空气制动装置系统图1 明细表2 工作原理和主要技术参数2.1 工作原理东风7G型内燃机车的空气管路系统包括风源装置、空气制动装置、辅助用风装置。

由它们来完成机车的制动、缓解、撒砂、鸣笛、自动控制和一些辅助功能。

空气制动装置是机车减速、停车的装置,本车采用的是JZ-7型(双端)操纵的机车空气制动机。

主要部件包括自动制动阀、单独制动阀、中继阀、分配阀、作用阀和各种容积风缸。

控制关系是:a) 自动制动阀-均衡风缸-中继阀-列车管压力---机车分配阀-作用阀-机车制动缸;--车辆分配阀-车辆制动缸;b) 单独制动阀-作用阀-机车制动缸。

辅助用风装置是由减压阀、低压风缸、电空阀等组成,来完成机车的撒砂、鸣笛、自动控制和一些辅助功能。

空气压缩机是机车的供风装置,空气压缩机压出的压缩空气经散热、油水分离、干燥处理后进入总风缸备用。

两台空气压缩机、双塔干燥器安装在辅助室内,散热器、油水分离器安装在辅助室右上方,油水分离器的排污管引到车下。

两个总风缸都安装在车下,燃油箱的前后端各一个。

在司机室两个操纵台上,各装有一套自动制动阀和单独制动阀。

两套自动制动阀共用一个中继阀,共用一个过充风缸,各有一个均衡风缸,其中一个均衡风缸与过充风缸为一体,安装在主操纵台下,另一个均衡风缸在副操纵台下;中继阀、分配阀和作用阀以及其它制动附件均组装在阀类安装架上,阀类安装架安装在制动室。

车体内的总风管、列车管主管安装在左侧纵梁内。

转向架制动缸管安装在车体右侧下方,每个转向架配置一个截门,主、副台上的制动缸管压力表分别显示两个转向架的制动缸管压力。

低压风缸安装在司机室副台座椅后方地板下,分别向窗刮雨器、电器柜内提供用风;另外在冷却室下安装了一个3.6L的小风缸,供风扇和百页窗操纵用风。

后撒砂电磁阀和后风笛电磁阀安装在阀类安装架上。

JZ-7型分配阀紧急放风阀部车下检修作业指导书8.上试验台拆装时注意防护,关断风源、电源,防止压缩空气伤人。

9.处理配件故障时需将配件拆下在工作台上检修,禁止在试验台上处理配件故障,防止部件崩出伤人。

编制审核批准日期序号作业项目工具材料作业步骤质量标准备注作业图示1 检修前准备压缩空气吹扫分配阀外部灰尘,外观检查配件表面状态。

表面清洁,无缺失、无裂损。

螺盖上体下体缩堵序号作业项目工具材料作业步骤质量标准备注作业图示2 分解放风阀呆扳手拆下螺盖并分解放风阀。

拆卸时不得损伤配件。

3 分解紧急阀体呆扳手分解上、下体,取出复原弹簧和柱塞控制杆膜板勾贝组并分解。

拆卸时不得损伤配件。

放风阀螺盖膜板鞲鞴组复原弹簧下体上体序号作业项目工具材料作业步骤质量标准备注作业图示4 分解柱塞套手锤内卡钳尼龙棒从下体取下挡圈及柱塞套。

解体时不得损伤配件,柱塞及套无变形,挡圈无断裂。

5 分解缩口风堵螺丝刀从下体拆下第一、二缩口风堵。

解体时不得损伤配件。

挡圈柱塞套第一缩口风堵第二缩口风堵序号作业项目工具材料作业步骤质量标准备注作业图示6 分解螺堵活扳手螺丝刀从上体拆下螺堵及缩口风堵。

解体时不得损伤配件。

7 清洗毛刷白布清洗剂用清洗剂清洗全部零件并吹扫干净体盖、孔道吹扫畅通。

清洗剂洗注意防火。

各部件清洁度达标,各孔道畅通。

缩口风堵序号作业项目工具材料作业步骤质量标准备注作业图示8检修体、盖、阀口砂布检查盖与体不得裂损、阀口、压套不得松动。

阀口轻度拉伤可用油石打磨消除。

盖与体无裂损,阀口、压套无松动。

阀口无拉伤。

9检修压板、勾贝、弹簧平台膜板检查压板勾贝,更新膜板,检查复原弹簧。

压板勾贝不得裂损,复原弹簧不得断裂变形。

膜板螺帽柱塞压板勾贝下体上体压套序号作业项目工具材料作业步骤质量标准备注作业图示10 检修柱塞及套O型圈更新柱塞与套的“O”型圈。

柱塞与套无变形、毛刺、裂损。

阀与套配合灵活,无卡滞。

11 检修放风阀胶垫O型圈更新放风阀“O”型圈、胶垫,检查弹簧。

文章编号:1007-6042(2008)02-0015-05J Z-7型制动机作用阀故障的分析与处理于恒广 李 军 孙维信(济南西机务段 山东淄博 255020)摘 要:分析了J Z-7型制动机作用阀排风不止的原因,提出了处理办法。

关键词:作用阀;排风不止;措施中图分类号:U262.6 文献标识码:B作用阀是自动制动阀和单独制动阀的执行机构,是J Z-7型制动机系统的主要部件之一。

它受分配阀或单独制动阀的控制,直接操纵机车制动缸的充气和排气,使机车制动、保压和缓解,其性能直接影响着铁路运输安全。

因此,分析作用阀排风不止的原因并提出解决措施,对确保铁路运输安全具有重要意义。

1 问题的提出2007年2月15日,DF7G5080号机车在运用过程中使用单独制动阀制动机车时,出现了作用阀排气口排风不止故障;DF7G0003号机车和DF51620号机车分别于同年4月11日和30日在运用过程中也出现了同样的故障。

经对机车故障进行鉴定试验,发现3台机车故障现象完全相同:(1)操纵自动制动阀使机车或列车制动时,没有出现作用阀排气口排风不止故障;(2)操纵单独制动阀使机车阶段制动时,也没有出现作用阀排气口排风不止故障;8个月间出现无显示跳闸故障次数明显下降,仅为3次,另外主电路接地故障报活6次,比上一阶段稍有增加,但全部一次性处理彻底,基本上消除了无显示跳闸的故障,杜绝了由于无显示跳闸引起的机车瞬间失去牵引、制动力造成的临修、机破、途停等隐患,确保了优质供车和机车的安全运行。

□收稿日期:2007-11-05(3)操纵单独制动阀使机车全制动时(即单阀手柄由运转位快速移动到全制动位,也就是J Z-7型制动机“七步闸”检查方法中第7步闸中制动性能检查方法),出现作用阀排气口排风不止故障,且制动缸压力在250 kPa左右轻微波动;(4)机车在缓解状态时,作用阀排气口没有出现排风不止的故障。

2 J Z-7型制动机作用阀作用原理2.1 制动作用作用阀受分配阀或单独制动阀的控制,作用风缸(其内部风压受分配阀主阀控制)或单独作用管(其内部风压受单独制动阀控制)内的压力空气经作用管进入作用阀膜板鞲鞴下部并增压,推动膜板鞲鞴连同空心阀杆上移,压缩作用阀供气阀弹簧,使供气阀离开阀座,打开供气阀,总风经供气阀口、制动缸管向制动缸充气,使机车呈制动状态。

JZ一7型空气制动机故障的判断与处理1 JZ一7型机车空气制动机大闸调整部供气阀卡住的原因及处理方法1.1 调整部供气阀卡住的判断首先供气阀关不严,使总风管始终与均衡风缸想通,造成均衡风缸压力超高,从而推动调整阀座外移,排风阀始终开放,因而大闸调整部下方排风口排风不止。

风泵频繁运转,进行补压。

其次当司机撂闸时,供气阀仍为开放。

这样主风就直接从排气阀跑掉。

造成均衡风缸不减压,中继阀不动作,列车管不减压,因此列车也不能产生制动作用。

1.2 调整部供气阀卡住的原因管路系统不洁净是造成制动机故障的主要原因之一。

新出厂机车和运用中机车的制动机管路中常带有微小异物,当空气通过管路时,这些微小异物也随之移动到通路窄小部位而被卡住,影响制动系统正常工作。

大闸调整部的供气阀在充气位时开放的最大行程才,因此最易卡住异物。

1.3 调整部供气阀卡住的处理方法需停止机车运用,大闸撂非常位,停车后,关闭两端大闸的总风塞门(司机室地板下),然后,互换司机室两端的大闸,并开放操纵端大闸总风塞门,非操纵端大闸为取柄位。

也可拉放风阀停车,停车后关闭大闸总风塞门,拆检大闸调整部,检修完毕后开放大闸总风塞门。

2 JZ一7型机车空气制动机闸缸不保压原因及处理方法JZ一7型机车空气制动机闸缸保不住压,大致可分为闸缸压力自然下降和自然上升两种情况。

而闸缸压力总追风,则是闸缸压力自然上升的特殊形式。

2.1 闸缸压力自然缓解JZ一7型机车空气制动机闸缸自然缓解,是由于工作风缸漏泄和降压风缸漏泄造成的。

2.1.1 工作风缸漏泄,工作风缸漏泄有外漏和内漏之分。

所谓外漏,就是工作风缸中的压力空气直接漏向大气;而内漏,则是工作风缸中的压力空气间接漏向大气。

当分配阀主阀大膜板下方风压下降时,上方列车管风压将大膜板压下。

由此同时,小膜板在作用风缸压风和缓解弹簧的作用下,带着空心阀杆下移,从而打开内阀口,作用风缸中的压力空气排向大气,致使作用阀缓解,使闸缸风压下降。

作业指导书内燃机车中修JZ-7型制动机分配阀副阀车下检修总则适用范围适用于JZ-7型制动机分配阀副阀中修修程任职条件制动钳工、初级工及以上岗位名称制动1岗作业工具及及用品试验台、内卡钳、平台、尼龙棒、清洗盘、毛刷、通针、常用钳工工具、干燥压缩空气、防护袋等。

作业材料清洗剂、凡士林、蓖麻油(甲级硅油)、白绸布、00#砂纸、膜板、“O”型圈、胶垫、灰油漆、合格证等。

作业范围JZ-7型分配阀副阀检修、试验台。

安全风险提示1.工作场地整洁。

2.按规定使用劳动防护用品。

3.工作前要认真检查所使用工具,严禁使用不合格量具。

4.按操作规程正确使用工具、设备。

5.工作场地严禁使用明火或吸烟,并注意室内通风情况。

6.各部件清洁度达到II级。

7.使用的弹簧、阀等零部件必须为原厂配件,不得使用新造后超过两年的橡胶件。

8.上试验台拆装时注意防护,关断风源、电源,防止压缩空气伤人。

9.处理配件故障时需将配件拆下在工作台上检修,禁止在试验台上处理配件故障,防止部件崩出伤人。

编制依据1.《东风4型内燃机车段修规程》铁机〔1993〕44号、《东风5型内燃机车段修规程》铁机〔1994〕107号、《东风7C.7D型内燃机车段修规程》铁运〔2002〕83号、《东风7G型内燃机车段修规程》TG/JW185-20142.现行《东风4B、5、7C、7D、7G型内燃机车检修工艺(试行)》3.现行《铁路局机车中修范围》关键工序标识说明作业者、班组工长、质检员、:验收员;:视频留存;:拍照留存。

重点提示标识说明:八防(防裂、防脱、防燃、防断、防爆、防火、防腐、防飏);:注意安全;:安全防护;编制说明非正常情况处置在重点提示栏一并说明3.内燃机车中修JZ-7型制动机分配阀副阀作业指导书一次缓解逆流止回阀局减止回阀转换盖板充气阀副阀部保持阀- 4 -弹簧保持阀体保持阀挡盖- 5 -提示鞲鞴膜板组缓解弹簧副阀柱塞膜板压板稳定弹簧- 7 -副阀套挡圈充气阀盖弹簧膜板组充气柱塞挡板充气阀套局减止回阀一次缓解止回阀转换盖板- 8 -- 9 -火阀体阀口下盖压板稳定弹簧副阀柱塞膜板O型圈充气柱塞套充气柱塞- 10 -膜板托螺帽压板弹簧膜板阀杆弹簧胶垫提示O型圈弹簧挡圈柱塞套鞲鞴膜板组充气阀套挡圈鞲鞴膜板组转换盖板局减止回阀一次缓解止回阀保持阀序号作业工序工具材料作业步骤质量标准关键工序风险提示作业图示6 试验试验台按试验规程进行符合试验技术要求。

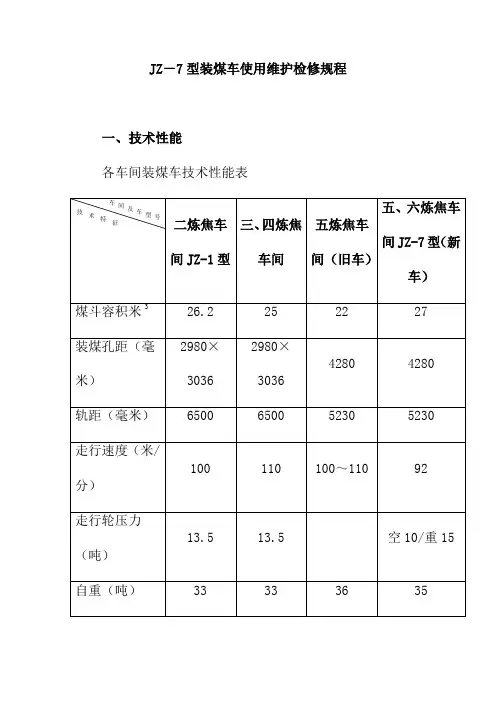

JZ -7型装煤车使用维护检修规程一、技术性能各车间装煤车技术性能表二炼焦车间JZ-1型三、四炼焦车间五炼焦车间(旧车)五、六炼焦车间JZ-7型(新车)煤斗容积米326.2 25 22 27装煤孔距(毫米)2980×3036 2980×3036 42804280轨距(毫米) 6500650052305230走行速度(米/分) 100110 100~110 92走行轮压力(吨) 13.513.5 空10/重15自重(吨)3333 36 35车 间及 车 型号技术特征外形尺寸(毫米)4367×5570×10004362×5173×10005500×6250×10006110×6300×9800煤斗数量(个) 4 4 3 3振煤次数(次/分)29 29 无无空压机型号1VF12/8 1VF12/8 1VF12/8 1VF12/8二、使用规程1、两个操作台,均有主令控制器和制动气阀,用以操作走行机构。

脚踏开关是在导常情况下取消联锁用的。

操作台均有事故紧急停车按钮。

2、装煤车到煤塔受煤时,应将车停在出料漏咀下边,此时滑动接触集电器下面三个摩电刷与该排煤煤塔相对应摩电道接触,漏咀上风吹振煤的电动阀与司机室接通,打开漏咀,并开动风吹振煤阀。

在煤斗装到够量时,关闭漏咀,气缸复位,开煤塔斗咀机构开关常闭点闭合,接通走行控制,切断煤塔风振煤系统,煤车才能开动。

当控制系统发生故障时,采取事故操作,可操作旋塞,分别打开和关闭三个煤塔漏咀,煤塔风振煤可用转换手动开关。

3、按工作计划将车驶向炭化室,打开炉盖,将煤斗下口对准炭化室,操作气阀,放下三个伸缩套。

再操作气阀,拉开闸板,向炭化室装煤。

当煤斗不下煤时,操作旋塞,使用风吹振煤或使用电动振煤。

4、装完煤后,首先关闭闸板,然后提起伸缩套,移动煤车,盖好炉盖,再进行下一步工作。

2005年第一次铁道部东风7G 型内燃机车投标标书检修手册空气制动装置EQJ27B-18A-00-000 图1空气制动装置系统图1 明细表2 工作原理和主要技术参数2.1 工作原理东风7G型内燃机车的空气管路系统包括风源装置、空气制动装置、辅助用风装置。

由它们来完成机车的制动、缓解、撒砂、鸣笛、自动控制和一些辅助功能。

空气制动装置是机车减速、停车的装置,本车采用的是JZ-7型(双端)操纵的机车空气制动机。

主要部件包括自动制动阀、单独制动阀、中继阀、分配阀、作用阀和各种容积风缸。

控制关系是:a) 自动制动阀-均衡风缸-中继阀-列车管压力---机车分配阀-作用阀-机车制动缸;--车辆分配阀-车辆制动缸;b) 单独制动阀-作用阀-机车制动缸。

辅助用风装置是由减压阀、低压风缸、电空阀等组成,来完成机车的撒砂、鸣笛、自动控制和一些辅助功能。

空气压缩机是机车的供风装置,空气压缩机压出的压缩空气经散热、油水分离、干燥处理后进入总风缸备用。

两台空气压缩机、双塔干燥器安装在辅助室内,散热器、油水分离器安装在辅助室右上方,油水分离器的排污管引到车下。

两个总风缸都安装在车下,燃油箱的前后端各一个。

在司机室两个操纵台上,各装有一套自动制动阀和单独制动阀。

两套自动制动阀共用一个中继阀,共用一个过充风缸,各有一个均衡风缸,其中一个均衡风缸与过充风缸为一体,安装在主操纵台下,另一个均衡风缸在副操纵台下;中继阀、分配阀和作用阀以及其它制动附件均组装在阀类安装架上,阀类安装架安装在制动室。

车体内的总风管、列车管主管安装在左侧纵梁内。

转向架制动缸管安装在车体右侧下方,每个转向架配置一个截门,主、副台上的制动缸管压力表分别显示两个转向架的制动缸管压力。

低压风缸安装在司机室副台座椅后方地板下,分别向窗刮雨器、电器柜内提供用风;另外在冷却室下安装了一个3.6L的小风缸,供风扇和百页窗操纵用风。

后撒砂电磁阀和后风笛电磁阀安装在阀类安装架上。

J Z-7型制动机七步闸故障检查与判断------------------------------------------作者xxxx------------------------------------------日期xxxx题目:JZ-7制动机七步闸故障检查与判断作者:光彩熠熠日期:2012年10月18日星期四一、JZ-7制动机七步闸试验内容报告:****进行七步闸试验准备完毕。

请指示准备工作:总风缸压力750-900kpa,均衡风缸、列车管,工作风缸500kpa,制动缸压力为0,自单阀手轮无松动,自、单阀手柄运转位,客货车转换阀货车位。

1、第一步:自阀最小减压位,均衡风缸、列车管减压50kpa,制动缸压力100-125kpa,保压1min,检查列车管漏泄量每分钟不超过20kpa。

分3-4次将自阀手柄由最小减压位移到最大有效减压位,检查阶段制动作用是否稳定,列车管减压140kpa,制动缸压力350kpa。

单阀单缓位,制动缸应能缓解到50kpa 以下,松开单阀,复原弹簧作用良好。

自阀手柄回运转位,缓解作用良好。

列车管、均衡风缸恢复定压,停留2分钟以上,待各气室充满风再制动。

2、第二步:自阀手柄最大有效减压位,均衡风缸、列车管减压140kpa,制动缸压力升到350kpa的时间为5-7秒。

自阀回运转位,制动缸压力升到35kpa的时间为5-7秒,均衡风缸、列车管、工作风缸恢复定压。

3、第三步:自阀手柄过量减压位,均衡风缸、列车管减压240-260kpa,制动缸压力350kpa,不应起紧急制动。

自阀手柄至最小减压位,均衡风缸压力上升,列车管压力不变。

总风遮断阀作用良好。

将客货车转换阀至客车位,列车管压力上升,制动缸压力下降。

自阀回运转位,均衡风缸、列车管恢复定压,将客货车转换阀恢复货车位。

4、第四步:自阀手柄取出位,均衡风缸减压240-260kpa列车管不减压,中继阀自锁作用良好,自阀回运转位,各表恢复定压。

第十二章JZ—7型空气制动机的使用、机能检查第一节制动机的使用在机车运行之前、乘务员必须首先确认机车是作为本务机车、重联补机或无动力回送机车,然后根据机车的运行性质,对制动机作适当的处理。

一、本务机车操纵端:自、单阀手柄均置于运转位;非操纵端:自阀手柄置于手柄取出位并取出手柄,单阀手柄置于运转位后取出手柄,以保证安全。

两端自阀上的客、货车转换阀必须置“货车位”,分配阀转换盖板置于“直位”。

二、重联补机将机车两端自阀手柄置于手柄取出位、单阀手柄置于运转位并取出手柄,客、货车转换阀置于“货车位”,转换盖板置于“直位”。

装有重联阀的机车转换阀置于“补机位”,与本务机车连接端连接列车管及总风缸管。

三、无动力回送机车机车两端的自阀均置于手柄取出位并取出手柄,单阀手柄置于运转位并取出手柄,客、货转换阀置于“货车位”,转换盖板置于“直位”,开放无动力装置塞门,并将常用限压阀调至250kPa,制动缸活塞行程调至L =120mm。

四、制动机运用中需注意的事项1.机车正常运行中,不会发生自然制动现象,因此不必经常将单阀手柄推至单缓位。

2.牵引列车时,为减小纵向冲动。

开始制动时,可先将单阀手柄移至单缓位,将工作风缸压力空气排一些至大气,然后再把自阀手柄移到制动区进行制动。

这样,不但机车制动缸压力小一些,并且机车制动缸压力上升的稍晚一些,以减少列车的纵向冲动。

3.换端操纵时,必须把自阀手柄移到过减位,停留一段时间后再移到手柄取出位,将手柄取出安装到另一端司机室的制动阀上。

这样能保证机车在换端操纵时处于制动状态,并在换端操纵后由手柄取出位回到运转位时,不会发生制动或紧急制动现象。

第二节制动机七步闸检查方法及要求制动机的检查,主要是根据制动机自、单阀手柄各位置的作用,通过观察各压力表指针指示压力的变化来检查各部件的作用状态是否良好,以便发现问题、分析原因、判断故障处所。

掌握七步闸检查方法、学习分析问题、解决的技能技巧,为实际工作打下良好的基础。

JZ-7型机车制动机使用说明书中国北车集团天津机车车辆机械厂2001.4目录第一节:JZ-7型机车制动机的主要特点及基本参数第二节:结构性能及作用第三节:JZ-7型机车制动机的综合作用第四节:使用注意事项第五节:常见故障及处理第六节:JZ-7型机车制动机的维护第一节JZ-7型机车制动机的主要特点及基本参数1.1 JZ-7型机车制动机的主要特点1.1.1 JZ-7型机车制动机既能用于客运机车,也能用于货运机车。

客车位能阶段缓解,货车位为一次缓解。

1.1.2 该型制动机属于自动保压式,即列车管减压后可自动保压。

1.1.3 自动制动阀所设操纵位置:过充位运转位最小减压位—最大减压位过量减压位手柄取出位和紧急制动位。

1.1.4 结构上采用橡胶膜板和带有O型橡胶密封圈的柱塞结构,便于制造和检修。

1.1.5 分配阀采用了二压力与三压力混合形式的机构,既具有阶段缓解作用,又具有一次缓解作用。

同时,当制动缸漏泄时能自动补风,具有良好的制动不衰性。

实施紧急制动制动缸可增压。

1.1.6 为适应长大货物列车的需要设有过充位,以缩短列车管、副风缸初充气和再充气的时间。

1.2 基本参数单独制动性能表表1-1自动制动性能表表1-2第二节结构性能及作用2.1 JZ-7型机车制动机的构造JZ-7型机车制动机由自动制动阀、单独制动阀、中继阀、分配阀、作用阀、均衡风缸、工作风缸、降压风缸、作用风缸、制动缸等组成。

2.1.1 JZ-7型机车制动机的结构2.1.2 自动制动阀自动制动阀系自动保压式,设有过充位﹑运转位﹑最小减压位及常用制动区﹑过量减压位﹑手把取出位及紧急制动位。

自动制动阀由调整阀﹑放风阀﹑重联柱塞阀﹑缓解柱塞阀﹑二位阀﹑阀体及管座等部分组成(详见图2-1)。

2.1.3 管座:管座上设有九根管路:⑴均衡风缸管⑵列车管⑶总风管⑷中均管(6)撒砂管⑺过充管⑻遮断阀管⑽单独缓解管⑾单独作用管。

(见图2-2)。

2.1.4 调整阀:该阀是用以控制均衡风缸压力变化的。

JZ7制动机讲义第一章 JZ--7制动机系统的组成一、 JZ--7型制动机的特点1、操纵不同缓解性能的制动机(一次缓解或阶段缓解)。

2、设有过充位,可缩短列车管及副风缸的充风时间,不致引起过量供给及再制动。

3、可实现自动保压(制动后不必再回中立位)。

4、自阀采用柱塞阀结构,操作轻便。

5、由于采用柱塞阀、模板勾贝,可延长检修期,维修方便。

二、JZ一7型制动机的组成及各部作用1、自阀:通过手把的转换,实现全列车制动系统的各种性能及作用。

如:制动、缓解、保压、加快充风、重联、附挂、回送等。

2、均衡风缸:其压力随自阀转换而变化,从而控制中继阀的动作。

如:过充、缓解、制动、过量减压等。

3、中继阀:受自阀(通过均衡风缸压力变化)操纵,控制列车管的充气、排气,从而实现全列车的制动、保压、缓解等作用。

自阀过充位列车管可得到30~40kpa的过充压力,自阀回运转位可使过充压力缓缓消除,不致产生再制动。

4、过充风缸:自阀过充位时,可使列车管得到稳定的过充压力,自阀回运转位过充柱塞左侧压力经过充风缸0.5mm小孔缓缓排向大气。

(与均衡风缸一体)5、单独制动阀:单独控制机车的制动、保压、缓解,与列车的制动缓解无关。

注:以上各阀与风缸Ⅰ、Ⅱ端(主、副台)各一套。

6、分配阀:根据列车管的压力变化而动作,用于控制作用阀的充气、排气、保压以实现机车的制动、保压、缓解。

7、作用阀:受单阀或自阀(分配阀)控制,向制动缸充气或排气,使机车实现制动.保压.缓解。

8、工作风缸:与列车管、作用风缸共同控制分配阀主阀的动作。

9、作用风缸:除与列车管共同控制分配阀主阀动作外,还控制作用阀的动作并确保作用阀动作可靠;性能完善。

10、降压风缸:与列车管共同控制分配阀副阀的动作,并确保副阀动作可靠,性能完善。

11、紧急风缸:与列车管共同控制分配阀紧急部的动作,并确保紧急部动作可靠、性能完善。

12、变向阀:第一变向阀用于转换Ⅰ、Ⅱ端(主、副台)单阀以对作用阀的控制,第1二变向阀用于转换单阀与自阀(分配阀)对作用阀的控制。

内燃机车JZ-7型制动机各阀检修作业指导书

1 范围

本作业指导书规定了机车制动钳工的作业程序、项目、内容和技术要求。

本作业指导书适用于机车制动钳工对JZ-7型制动机各阀的检修作业。

2 引用规范性文件

2.1 《铁路技术管理规程》(铁道部令第29号);

2.2 《铁路机车运用管理规程》(铁运[2000]7号);

2.3 《内燃、电力机车检修工作要求及检查办法》(机检[1996]13号);

2.4 《机车操作规程》(铁运[2000]16号)。

2.5《机车行车安全管理规程》(铁运[2008]238号)。

3 作业目的

3.1 对JZ-7型制动机各阀进行检修,以保证制动系统各部在运用中保持良好的状态;

3.2 明确各检修部件及工序的作业步骤,以实现作业过程有效可控。

4 作业程序(流程图)

5作业内容与要求

见附件

6 重点控制事项

6.1 对JZ-7型制动机各阀类的检修质量负责;

6.2 严格执行劳动安全有关规定,正确佩带和使用劳动防护用品;

6.3 及时、准确填写机车制动机各阀类检修记录;

6.4 有权拒绝不符合质量要求的配件、备品装车使用;

7 记录及表格

各阀类检修记录;

附件

广州机务段东风4型内燃机车JZ-7型制动机各阀检修作业指导书Q/GT113-QD-ZH2.2103-2011

起草部门:检修车间起草人:林盛、陈玉初审核部门:技术科审核人:曾嗣森批准人:孙道仁批准日期:2011-08-01。

JZ-7制动机故障处理(五部闸)试闸前:1、现象:均衡风缸、列车管定压、工作风缸压力均为0.单缓管堵。

2、现象:均衡风缸、列车管、工作风缸压力均为0. 自阀调整阀弹簧取出(未装)。

3、现象:均衡风缸、列车管、工作风缸压力于总风缸压力一致。

自阀调整阀排风口排风。

自阀调整阀膜板破。

4、现象:均衡风缸、列车管、工作风缸压力100-300KPA。

自阀调整阀手轮全松。

5、现象:均衡风缸、列车管、工作风缸压力于总风压力接近。

自阀调整阀全紧。

自阀调整阀膜板右侧缩口风堵堵。

6、现象:均衡风缸、列车管、工作风缸均为0。

中均管堵(有20KPA过充压力)中继阀总风缸管堵堵。

7、控制风缸风压低于或者高于600KPA。

控制风缸调整阀调整压力低于或者高于规定压力20KPA以上。

第一步:自阀减压50KPA8、现象:列车管压力下降每分钟超过20KPA.列车管漏泄每分钟超过20KPA以上。

9、现象:均衡风缸压力不降,自阀排风口不排风。

自阀调整阀压板螺母排风孔堵。

10、现象:均衡风缸、列车管减压正常,机车不制动,单阀正常。

分配阀列车管塞门关闭。

变向阀卡死在分配阀侧。

11、现象:自阀单阀都不起制动。

作用阀14#管堵。

12、现象:制动缸不按比例上升,且不保压(自缓)工作风缸表针先下,制动缸跟着下降。

工作风缸及其管系漏泄。

13、现象:制动缸增压正常,不保压(自缓)工作风缸与制动缸压力同时下降。

降压风缸及其管系漏泄。

14、现象:制动缸表针忽上忽下。

作用风缸堵。

15、现象:制动缸上升不成比例,拉单缓工作风缸下降快,制动缸缓解慢。

工作风缸堵。

16、现象:制动缸压力上升至常用限压阀限制压力。

主阀供气阀漏。

主阀小膜板上方缩孔内堵堵。

第二步:最大减压量17、现象:常用减压起非常。

均衡风缸堵。

18、现象:制动缸压力低于/高于340-360KPA。

常用限压阀调整压力高于/低于规定压力20KPA以上。

19、现象:拉单缓,单阀柱塞排风口不排风、机车不缓解。

作业指导书

内燃机车中修JZ-7型制动机分配阀副阀

车下检修

总则

适用范围适用于JZ-7型制动机分配阀副阀中修修程

任职条件制动钳工、初级工及以上

岗位名称制动1岗

作业工具及

及用品

试验台、内卡钳、平台、尼龙棒、清洗盘、毛刷、通针、常用钳工

工具、干燥压缩空气、防护袋等。

作业材料

清洗剂、凡士林、蓖麻油(甲级硅油)、白绸布、00#砂纸、膜板、

“O”型圈、胶垫、灰油漆、合格证等。

作业范围JZ-7型分配阀副阀检修、试验台。

安全风

险提示

1.工作场地整洁。

2.按规定使用劳动防护用品。

3.工作前要认真检查所使用工具,严禁使用不合格量具。

4.按操作规程正确使用工具、设备。

5.工作场地严禁使用明火或吸烟,并注意室内通风情况。

6.各部件清洁度达到II级。

7.使用的弹簧、阀等零部件必须为原厂配件,不得使用新造后超过

两年的橡胶件。

8.上试验台拆装时注意防护,关断风源、电源,防止压缩空气伤人。

9.处理配件故障时需将配件拆下在工作台上检修,禁止在试验台上

处理配件故障,防止部件崩出伤人。

编制依据

1.《东风4型内燃机车段修规程》铁机〔1993〕44号、《东风5型

内燃机车段修规程》铁机〔1994〕107号、《东风7C.7D型内燃机车

段修规程》铁运〔2002〕83号、《东风7G型内燃机车段修规程》

TG/JW185-2014

2.现行《东风4B、5、7C、7D、7G型内燃机车检修工艺(试行)》

3.现行《铁路局机车中修范围》

关键工序

标识说明

作业者、班组工长、质检员、:验收员;

:视频留存;:拍照留存。

重点提示标识说明

:八防(防裂、防脱、防燃、防断、防爆、防火、防腐、防飏);:注意安全;:安全防护;

编制说明非正常情况处置在重点提示栏一并说明

3.内燃机车中修JZ-7型制动机分配阀副阀作业指导书

一次缓解逆流止回阀局减止回阀转换盖板

充气阀

副阀部保持阀

- 4 -

弹簧保持阀体

保持阀

挡盖

- 5 -

提示

鞲鞴膜板组

缓解弹簧

副阀柱塞

膜板压板

稳定弹簧

- 7 -

副阀套

挡圈

充气阀盖

弹簧

膜板组

充气柱塞

挡板

充气阀套

局减止回阀一次缓解

止回阀

转换盖板

- 8 -

- 9 -

火

阀体

阀口

下盖

压板

稳定弹簧

副阀柱塞

膜板

O型圈

充气柱塞套充气柱塞

- 10 -

膜板托螺帽压板

弹簧膜板

阀杆弹簧胶垫

提示

O型圈

弹簧

挡圈

柱塞套

鞲鞴膜板组

充气阀套

挡圈

鞲鞴膜板组转换盖板

局减止回阀

一次缓解

止回阀

保持阀

序

号

作业

工序

工具

材料

作业步骤质量标准

关键

工序

风险

提示

作业图示6 试验试验台按试验规程进行

符合试验技术要

求。

7 油饰

油漆

、毛刷

待试验合格后阀体

刷中灰漆。

油漆均匀、光滑。

注意不能堵塞排气口。

防护包装。