塔器裙座高度的确定

- 格式:docx

- 大小:40.32 KB

- 文档页数:7

3.3 塔器选型3.3.1 吸收塔选型计算由于存在中间进料,所以需要对气液负荷较大的塔板进行设计,通过保证要求最高的塔板的分离效率,从而保证每块塔板都都能满足分离要求,所以在20块塔板的气液相负荷较大。

现在以第20块塔板为例进行计算:气液相的平均流量:L s =20.02m 3/h=0.0056m 3/s V s =1027m 3/h =0.285m 3/s气液相的平均密度:ρL =1067kg/m 3,ρV =28.36kg/m 3液相表面张力:0.05866N/m 初步计算塔径:初设板间距H T =0.6m ,板上清液层高度一般在0.05-0.1m 之间,取h L =0.07m ,动能参数:L V mvmlV L vvs vls LVq q q q F ρρρρ===106736.2810913.210137.244⨯⨯=0.123 查《设备设计全书-塔设备》的Smith 图得:图 3.1 不同分离空间下负荷系数与动能参数的关系(smith 图)表面张力为20mN/m 下的负荷因子:11.020=C实质表面张力下的负荷因子:19.0202.020==⎪⎪⎪⎭⎫ ⎝⎛σCC极限空塔气速:VVL f Cu ρρρ-==36.2836.2810671.0-==0.6m/s空塔气速:==⨯6.0uf u 0.57×0.6=0.36m/s初选塔径:36.036001114⨯==u V A S =0.79m 2πTA D 4==106.114.379.04=⨯m 根据塔系列标准可取D=1.2m ; 根据圆整后计算泛点率及实际气速等:42D A T π==13.142.114.32=⨯m 2 A D =A T ×0.1=0.113m 2 A=A T -A D =1.02m 23.002.136001114=⨯==A Vs u m/s5.0=ufu采用低合金钢板16MnR ,[]tσ取163MPa ;采用双面焊局部无损探伤,φ取0.85;C 1取0.8mm ,C 1取1mm ;37.1918.0485.0163212004][2=++-⨯⨯⨯=+-⨯=C P PD d ϕσδmm圆整取20mm 。

塔设备的安装方法有分段吊装和整体吊装两类。

分段吊装对抱杆的要求较低,但增加了现场高空作业的工作量。

整体吊装用抱杆将设备一次起吊并安装就位。

通常采用整体吊装法。

整体吊装法又可分为单杆及双杆整体吊装,较大型的塔一般采用后者。

而双杆整体吊装又有双杆整体滑移吊装、双杆整体递夺吊装以及联合整体吊装之分。

对于载荷、高度和直径等都很大的塔设备,应采用双杆整体滑移吊装法〔1〕,其吊装情况如图1。

用双杆整体滑移吊装时,在起吊的一瞬间,应对吊点处塔体断面的切应力和弯曲应力进行校核,详见文献〔1〕。

塔设备在起吊的瞬间,裙座底端受到较大的作用力,从而使裙座底端轴向截面处产生了弯曲应力。

因此,在最大弯矩截面处应将其最大应力控制在许可范围内,否则有可能使该部位产生较大的不可恢复变形,严重者将使塔设备无法就位安装。

因此,对起吊瞬间裙座底端的最大应力进行强度校核,是一个值得研究的问题,笔者对其进行了分析与研究。

1起吊瞬间裙座底端强度校核1.1建立力学模型裙座底端由底板、盖板以及部分裙座筒体组成,见图2。

较大的塔设备,其盖板应为整体式圆环板,不宜采用分块式结构。

当盖板采用整体式圆环板时,其位于盖板和底板之间的部分可作为裙座筒体的一部分;但当盖板采用分块式时,则不可计入裙座筒体部分。

由于筋板是分散的和有限的,因此在考虑起吊瞬间裙座底端的受力时,可忽略筋板的作用。

还有,环板或底板因螺孔对强度的削弱亦可忽略不计。

起吊瞬间作用于裙座底端的力如图2所示。

Q为塔的其它部分的作用剪力,W′为底端部分的重力,p为地面反作用力,显然Q+W′=p。

由于截面高度与裙座半径的比值较小,故可将其视为如图3a的一个圆环,裙座底端的应力就可以简化为圆环承受一对集中压力作用下的应力来分析。

1.2计算最大应力圆环的几何形状和受力的对称性,使其变形和内力也是对称的。

现将圆盘分成两部分(图3b),利用内力的对称性以及力平衡方程,则可求得作用于圆环截面上的力N0=p/2,剪力Q0=0。

塔器支承形式的合理选择【摘要】一台塔器设备,根据情况可以选用四种不同的支承形式,即圆锥形裙座、长圆筒形裙座、短圆筒形裙座及圈座。

通过比较这四种支承形式的结构特点,结合计算结果,得出以下结论:对于直径较大及结构特殊的塔器,合理选择支承形式,对安全性、经济性、合理性有着重要影响。

【关键词】塔器支承形式分析比较设计近些年石油化工行业发展迅速,作为装置核心设备的塔器逐步向设备大型化、结构多样化方向发展。

现有一台塔器设备上部直径5100 mm,长约23.5 m,下部直径1500 mm,长6600 mm,下部设有再沸器,中间采用锥段过渡(过渡段长3400 mm),裙座高度6000 mm。

表1为该设备设计条件。

在满足用户要求前提下,为了更好的确保安全稳定,有效的节能、节材,笔者为这台设备支承形式做了四个设计方案进行比较(表1)。

1 设计方案1.1 采用圆锥形裙座(方案一)1.1.1?简介若采用圆锥形裙座(见图1),为了减小基础底面的正压力,其底座直径不宜小于3000 mm。

整个设备从外形看有些像奖杯,在风载荷和地震载荷的作用下,其安全稳定性方面稍差。

同时,这种方案的爬梯平台设计困难,尤其是过渡段。

1.1.2?设计计算根据JB/T 4710-2005相关章节[1]的内容分别对地脚螺栓、裙座等计算,计算结果见表2。

1.2 采用长圆筒形裙座(方案二)1.2.1?简介若采用长圆筒形裙座(见图1),即采用直径5100 mm的裙座到基础,使设备成为一个常规的塔器。

这种设计方案把塔下部直径1500 mm部分包在了裙座内,如果下部管口比较多的话,可能接管引出塔外比较麻烦。

1.2.2?设计计算根据JB/T 4710-2005相关章节的内容分别对地脚螺栓、裙座等计算,计算结果见表2。

1.3 采用圈座(方案三)1.3.1?简介若采用圈座(见图1),由于容器直径较大,壳体较薄,而外载荷较大,需考虑壳体的局部应力、变形和失稳等问题。

这种设计方案需要结构专业设计框架(混凝土或钢结构),但无论选择那种材料的框架,都需要距离地面20 m左右。

塔设备裙式支座的设计摘要:裙座是塔设备的关键部位,牵涉到塔器的的安全运行,关系到人民生命和财产的安全塔设备是石油化工装置中重要设备,占整个系统设备总量的25%~46%,也就是说石油、化工设备装置中塔设备的投资比例在25%~46%以上,因此塔设备的安全运行关系到人民生命和财产的安全。

塔设备的安全运行除了塔体本身外,支撑也是同等重要,没有牢固的支撑,塔体甚至可能倒塌。

大型塔设备都是由裙座支撑,因此裙座的设计是设备设计中的一关键点。

裙座的设计除强度外主要考虑以下三个方面:1.环境温度的影响JB/T4710-2005《钢制塔式容器》中规定裙座壳用钢应按受压元件用钢选择,可见裙座的重要性。

受压元件用钢对材料的含碳量,硫磷含量及材料的强度,延展性,韧性都有较高要求,但不是所有受压元件用钢均可以使用到裙座上。

JB/T4710中规定裙座设计温度取使用地月平均气温的最低值加20度。

我国幅员辽阔,南方与北方气温相差很大,对于南方使用Q235系材料即可,但对于北方最冷月月平均气温达到零下30~40度的须使用Q245R、Q345R甚至低温钢。

2.介质温度的影响JB/T4710仅校核了按常温考虑的底截面及具有最大开孔的断面的组合应力,这两个截面远离塔体,仅环境温度影响,设计计算时许用应力按常温时选取即可,但对于裙座与下封头的焊缝及保温内的部分裙座标准上没有考虑。

在200度以内材料许用应力变化不大,但之后急剧缩小,因此当设备工作温度大于200度后不校核此部分的应力是很危险的。

此部分温度可通过传热计算得到,但不是设备专业范围,费时、费力、需花费一定财力且运行平稳后此部分的温度与设备内介质温度相差不大,因此可按设备介质温度作为此部分的设计温度,笔者有个简单易行的办法:在采用常温校核裙座后,对保温部分裙座采用与本体同牌号的材料连接塔体和裙座作为过渡段,因为裙座一般是采用Q235类材料,而塔体材料强度要高于裙座,只需要确认下过渡段材料在其设计温度下许用应力不低于环境温度下的裙座材料的许用应力即可。

塔器裙座高度的确定张莉;崔亚军;杨冲伟【摘要】在石油化工装置设计过程中,塔器裙座高度的设计是管道专业非常重要的一项工作.影响塔器裙座高度有三个主要因素:重沸器安装高度,泵安装高度以及塔与重沸器之间管道布置情况.通过结合国内某项目,详细计算了重沸器、泵的安装高度并分析了管道布置形式,从而得出塔器裙座高度的具体确定方法.【期刊名称】《当代化工》【年(卷),期】2016(045)007【总页数】4页(P1418-1421)【关键词】塔器;裙座高度;重沸器;泵;汽蚀余量【作者】张莉;崔亚军;杨冲伟【作者单位】中国石油工程建设公司大连设计分公司,辽宁大连116085;中国石油工程建设公司大连设计分公司,辽宁大连116085;上海昆仑新奥清洁能源股份有限公司,上海200086【正文语种】中文【中图分类】TQ052塔器是石油化工装置的重要设备之一,塔器裙座高度设计是否合理对整个装置的安全运行起着至关重要的作用。

塔器的裙座高度需要同时满足重沸器、泵的安装高度要求,以使重沸器有足够的驱动力达到汽液混合物循环流动,同时避免塔底泵发生气蚀现象而造成损坏。

在工艺安装高度要求满足之后,需要进行合理的塔底管道布置,并且方便操作和检修。

下面将分别从这三个方面进行计算分析。

位于塔器底部的重沸器是一种特殊的换热器 ,通过加热塔底液体使其部分汽化,从而为塔内介质传热传质提供所需的热量[1]。

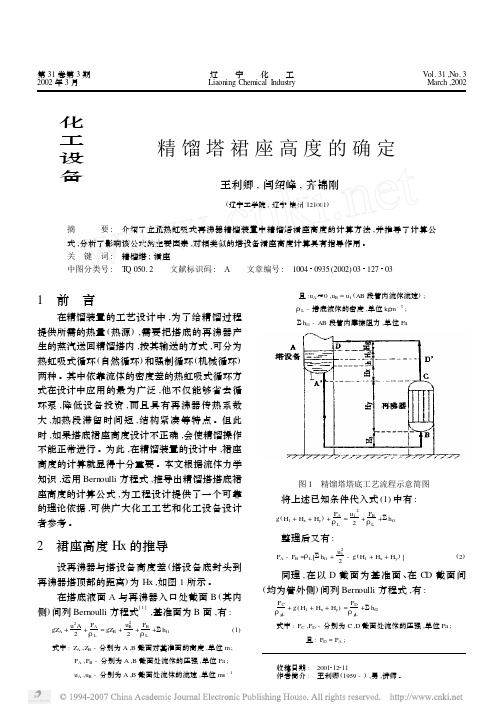

下面以卧式热虹吸式重沸器来说明(见图1),热虹吸式重沸器是指介质被加热发生汽化,使得重沸器入口管中液体的密度明显高于出口管道内汽液混合物的密度,从而在重沸器出口与入口之间产生静压差。

塔底的液体不断被虹吸进入重沸器,加热汽化后的汽液混合物自动返回塔内,不断循环,循环速率取决于净驱动静压差的大小[2-4]。

对于卧式热虹吸式重沸器,一般按照气化率0.15~0.20考虑。

1.1 计算方法[4-6]下面通过压力平衡计算来确定重沸器与塔之间的安装高度。

1.1.1 重沸器入口管线的摩擦损失式中:ΔP1——重沸器入口管线的压力降,m液柱;u1——入口管流速,m/s;d1——入口管内径,m;L1——从塔底到重沸器入口处的管线当量长度,m;f1——入口管线摩擦系数,采用下述公式计算。

当Re≤1000时,f1=67.63Re-0.9873当1000<Re<4000时,f1=0.496Re-0.2653当Re≥4000时,f1=0.344Re-0.2258式中:G1——入口管质量流速;S1——入口管线流通面积。

1.1.2 重沸器出口管线的摩擦损失对于卧式热虹吸式重沸器:式中:ΔP2——重沸器出口管线的压力降,m液柱;f2——出口管线摩擦系数;d2——出口管内径,m;u2——出口管流速,m/s;L2——从重沸器出口到入塔处的管线当量长度,m;ρ1V——出口管内汽液混合物平均密度,kg/m3;μ1V——出口管内汽液混合物平均粘度,Pa•s1.1.3 重沸器壳程流体的静压头式中:ΔP3——重沸器内流体静压头,m液柱;——平均密度,kg/m3;DS——重沸器壳径,m;1.1.4 重沸器出口管线内流体的静压头式中:ΔP4—出口管线流体静压头,m液柱;H1,H2,HX——标高差,m;1.1.5 重沸器壳程摩擦压力降式中:ΔP5——壳程压力降,m液柱;NB——壳程折流板块数;de——管子当量直径,m;B ——壳程弓形折流板间距,m;Gs——壳程质量流速,卧式热虹吸重沸器取总流速的一半,kg/(m2•s); f5——壳程摩擦系数,计算方法如下;当10≤Reo≤100时,f5=98•Reo-0.99当100≤Reo<1.5×103时,当1.5×103≤Reo≤1.5×104时,f5=0.6179Reo-0.0774当1.5×104≤Reo≤1.5×106时,f5=1.2704Reo-0.1531.1.6 安装高度系指塔底和重沸器顶部之间的标高差Hx,按压力平衡原理可得:整理后得:1.2 计算分析下面以某脱异己烷塔底卧室热虹吸式重沸器为例,计算塔底与重沸器间的安装高度Hx。

详细的工艺数据及重沸器尺寸详见表1。

根据压力平衡计算方法,将数据代入相关公式结果见表2。

在计算过程中:H1——通常取0,即塔釜液位在最低处时仍应保证循环;H2——根据工艺流程中塔设备条件要求,取值为2.37 m。

根据公式,整理可得,HX =0.95 m,则塔底封头切线处距重沸器中心线的安装高度HC=HX+(1/2)Ds=1.65 m。

根据工艺流程中的要求,HC不得小于2.4 m,由此分析是在计算结果基础上给出了一些裕量,所以仍按照工艺流程要求的不低于2.4 m 高差进行设计。

塔器裙座高度的确定还需要同时考虑塔底泵的汽蚀余量,避免塔底泵因发生汽蚀作用而损坏(见图2)。

2.1 计算方法[7]安装高度h(见图2)可由下式计算:P1——液面处压力,Pa;Pv——液体饱和蒸汽压,Pa;HV1——管路压头损失,m;NPSH——允许汽蚀余量。

2.2 计算分析脱异己烷塔底泵H-721,H-722,相关工艺数据:P1=0.243 MPa,PV=0.209 MPa,PS=0.264 MPa,NPSH=2.5 m,根据三维模型预估管道压头损失为1 m,通过计算可知,h≈-1.5 m,说明为倒灌式泵,安装高差不得小于1.5 m。

结合重沸器安装高度可知,重沸器与泵均布置在地面上,这样只要满足塔底切线与重沸器中心高度2.4 m的要求,即能同时满足泵安装高度的要求。

配管工作开始之前首先需要对设备进行合理布置。

设备布置与管道的设计不仅影响着重沸器的工作效率,还决定着整个传热过程中消耗的能量大小。

3.1 设备布置脱异己烷塔配有两台重沸器,以对称布置为宜;在满足管道布置的前提下重沸器应就近布置在塔附近,同时抽芯一侧应有检修通道,预留出抽芯空间(见图3)。

K-704塔有4个重沸器返回口,重沸器壳程的每个出口分别进塔,这样在确定开口方位时要保证四条重沸器返回管线布置绝对对称,布置形式一致,因此在塔东西方向对称开4个口。

3.2 管道设计要求3.2.1 塔底液相出口位置确定塔底液相出口位置对裙座高度的确定也会有影响,塔底切线距塔底液相出口的距离由设备专业最终确定H=2.95 m(见图4)。

3.2.2 塔底进重沸器入口管道布置入口管道设计温度155 ℃,设计压力0.46 MPa,塔底进重沸器入口管道布置要考虑管道离地面的净距,预留出1 m左右的净空,为后期设置弹簧支架提供充足的空间。

壳程入口管线标高确定后,同时考虑重沸器管程出入口能否满足配管要求,从而确定重沸器的基础高度为2.8 m。

3.2.3 重沸器壳程出口管道布置重沸器出口管道设计温度157℃,设计压力0.42 MPa,由于出口管道是汽液两相,管道需要对称布置。

在配管时可以靠管道自身的柔性进行补偿,但当自身补偿能力不够时,需要通过其他方式改善管道和设备的热应力[8,9]。

3.2.4 结合工艺设计条件要求,确定裙座高度重沸器与塔之间管道布置完成后,按照塔底切线与重沸器中心线之间不小于2.4 m 的安装要求,调整立管直管段长度,最终HX调整为2.75 m,那么HC=3.45 m>2.4 m,符合工艺流程要求(见图5)。

H裙座高度=HX+ Ds +H3+H4-H5(见图5)H3——重沸器鞍座高度,一般取0.25 m;H4——重沸器基础高度,m;H5——塔基础高度,一般取0.20 m。

通过以上计算分析可以得出,HX =2.75 m,H3=0.25 m,H4=2.8 m,H5=0.2 m,H裙座高度=HX+ Ds+ H3+H4-H5=2.75+1.4+0.25+2.8-0.2=7由于重沸器管道温度压力较高,而且存在汽液两相,因此需要通过应力分析对管道及支架情况进行核实。

通过CAESAR II软件建模计算后,本设备管道布置形式、设备管口受力以及支架设置符合应力要求,所以最终确定塔裙座高度为7 m。

通过以上计算分析可知,塔器裙座高度受重沸器安装高度、泵安装高度、塔底液相出口位置、管道布置综合因素影响。

管道专业首先要明确了解工艺流程中所提出的安装高度要求的来源,进而在管道布置过程中考虑两相流管道的对称布置,并根据应力分析增加管道柔性,同时考虑支架设置位置及型式,最终确定塔器的裙座高度,使其经济合理。

[1]夏必霞,陶长剑. 再沸器与精馏塔的工艺设备布置及管路设计[J].化肥设计,2011,49(4):27-29.[2]刘巍. 冷换设备工艺计算手册[M]. 第二版. 北京:中国石化出版社,2008. [3]郑志刚. 基于HTRI的立式热虹吸再沸器设计优化[J]. 山东化工,2014,43(3):137-139.[4]张祥光,苏海平,林亮, 等.脱硫脱碳装置卧室热虹吸式重沸器出口管线安装高度计算[J]. 石油与天然气化工,2015,44(4):27-32.[5]王佳. 含相变管壳式换热器计算机辅助设计[D]. 昆明:昆明理工大学,2013. [6]谭天恩. 化工原理[M].北京:化学工业出版社,2007.[7]吴德荣. 化工工艺设计手册[R]. 中国石化集团上海工程有限公司,2009. [8]冯永超. 热虹吸式重沸器的管道设计与计算[J]. 河南化工,2009,26(8):50-52.[9]刘成军,王端明. 热虹吸式重沸器的选用和配管[J]. 炼油设计,1999,29(4):19-22.。