折弯模结构设计

- 格式:ppt

- 大小:728.00 KB

- 文档页数:26

基于NX PDW的冲孔-切边-折弯级进模设计匡和碧(深圳职业技术大学,广东深圳518055)【摘要】以接触片为例,介绍了利用NX PDW设计冲孔、切边、折弯级进模的方法和步骤。

关键词:接触片;级进模;NX PDW中图分类号:TG385.2 文献标识码:BDOI:10.13596/ki.44-1542/th.2024.02.003Design of Piercing-Trimming and BendingProgressive Die Based on NX PDWKuang Hebi(Shenzhen Polytechnic University, Shenzhen,Guangdong 518055,CHN)【Abstract】 The design of progressive dies for punching, trimming, and bending based on NX PDW,taking the contact plate as an example, introduces the method and steps of using NX PDW to design progressive dies for punching, trimming, and bending.Key words: contact piece; progressive die; NX PDW1 引言采用二维设计软件设计级进模,虽然具有方便、灵活、快捷的特点,但由于不直观,易出错,因此,在级进模设计中,近年已普遍采用三维设计软件,其中Siemens公司的NX PDW(Progressive Die Wizard)获得了较为广泛的应用,该软件模拟了五金模具设计的全过程,将产品设计、展开计算、排样设计、冲压力及压力中心计算、模具结构设计、凸、凹模等非标零件设计、标准件加载融为一体,使得级进模的三维设计过程变得方便快捷。

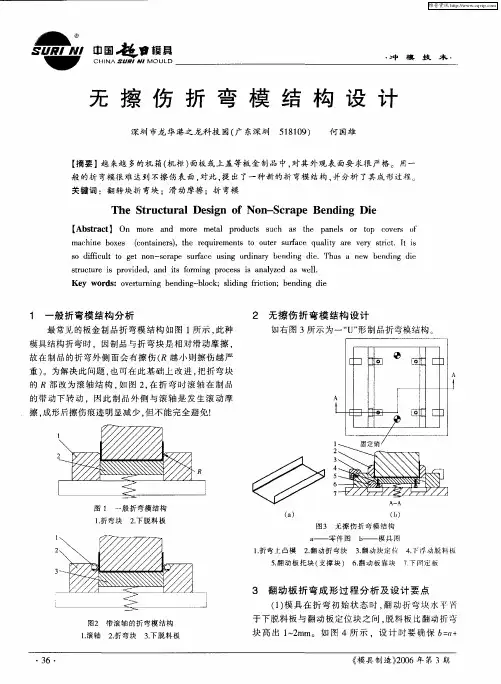

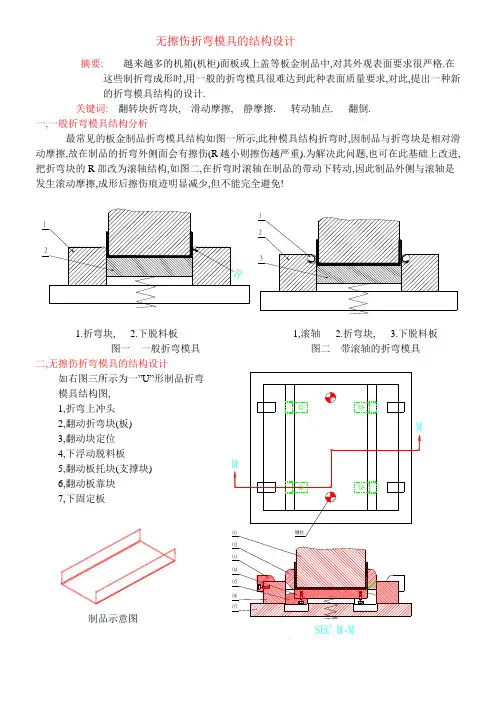

无擦伤折弯模具的结构设计摘要: 越来越多的机箱(机柜)面板或上盖等板金制品中,对其外观表面要求很严格.在这些制折弯成形时,用一般的折弯模具很难达到此种表面质量要求,对此,提出一种新的折弯模具结构的设计.关键词: 翻转块折弯块, 滑动摩擦, 静摩擦. 转动轴点. 翻倒.一,一般折弯模具结构分析最常见的板金制品折弯模具结构如图一所示,此种模具结构折弯时,因制品与折弯块是相对滑动摩擦,故在制品的折弯外侧面会有擦伤(R 越小则擦伤越严重).为解决此问题,也可在此基础上改进,把折弯块的R 部改为滚轴结构,如图二,在折弯时滚轴在制品的带动下转动,因此制品外侧与滚轴是发生滚动摩擦,成形后擦伤痕迹明显减少,但不能完全避免!1.折弯块,2.下脱料板 1,滚轴 2.折弯块,3.下脱料板 图一 一般折弯模具二,无擦伤折弯模具的结构设计如右图三所示为一”U”形制品折弯模具结构图, 1,折弯上冲头 2,翻动折弯块(板) 3,翻动块定位 4,下浮动脱料板5,翻动板托块(支撑块) 6,翻动板靠块 7,下固定板制品示意图三,翻动板折弯成形过程分析及设计要点:1. 模具在折弯初始状态时,翻动折弯块水平置于下脱料板与翻动板定位块之间,脱料板比翻动折弯块高出1~2mm.如图四所示,设计时要确保b=a+0.05,方便翻动块能立起,并且要使翻板左下部修成大R角, 同时使转动半径c=d-0.1,防止翻动板绕转动轴点翻转时与定位块干涉.2,在折弯开始时,下脱料板向下运动,材料带动翻动板绕靠块的尖角点作转动,并且翻动板会在靠块尖角处作相对滑动.此时,要确保翻动板外侧有在R,以免下侧定位块干涉,而翻不起来,在靠块尖角处不可以倒角,否则翻动板可能会滑出.3,当翻动板绕转动点转到直立插入下脱料板与靠块之间,此时脱料板继续向下,动,翻动板与靠块发生滑动,当翻动板下到与靠块下面6~8mm时成形完成,要点是确保脱料板与靠块的间隙要稳定,磨,以便减小滑动摩擦力,对于下脱料板的行程取30mm较可靠.(因行程较大,用气垫顶料)4,脱模时,下脱料板被顶起,翻动板在反撑块的作用下向上推出,完全脱出后,翻动板在自身重力的作用下绕着支撑块的支撑点向外翻动与材料脱离,翻倒后在侧定位块的大圆角作用下自找正,回复到原始状态.此过程的要点是一定要把支撑块的上面以及翻动板下支撑部分做成斜坡(支撑点越小越好),以便于靠自重力翻转.(注意:斜坡只能是局部而不是整条,否则折弯开始时翻动块可能会滑出.)四,翻动板折弯模具的应用:翻动板折弯模成形过程中,材料面与翻动板的滑动极小,所以成形后制品表面无损伤,擦痕.常用于机壳,面板等外观有严格要求的制品.也可应用于诸如:折弯时避位多,折起直边太长,或折边根部有凸起等不能用一般折弯模具的制品(如图八:);还可用于成形在R角或小于90度的制品,(如图九:)五,结束语此种无擦伤折弯模具的运动是滑动与转动相结合在以转动为主要运动,与制品表面的相对滑动几乎没有,所以能达到很好的外观要求.一般人们可能会认为此种结构很复杂,其实它就是人们熟知的摆块结构在理论上的发展与实践应用的变异.参考文献:1,<<泠压冲模设计>>,第四机械工业部标准化研究所,1979.北京.2,<<冲模设计手册>>,冲模设计手册编写组,1999,机械工业出版社。

塑胶折弯结构设计在许多工程应用中,塑胶材料被广泛应用于制造各种产品,如塑料餐具、玩具、电子产品外壳等。

而在塑胶制品制造中,折弯结构设计是非常重要的环节之一。

塑胶折弯结构设计的质量直接影响着制品的外观和功能,因此设计师们需要对塑胶折弯结构有深入的了解,并且结合实际应用需求进行科学合理的设计。

本文将结合塑胶折弯结构的基本原理和实际工程应用,探讨塑胶折弯结构设计的相关内容。

1. 塑胶折弯结构的基本原理在塑胶制品制造中,折弯结构设计是将一块平板材料沿着一条直线进行折弯,形成所需的形状和结构。

塑胶材料的折弯工艺通常通过加热和应力作用来实现,因此在设计折弯结构时需要考虑以下几个基本原理:(1) 塑胶材料选择:不同种类的塑胶材料具有不同的热塑性和热稳定性,因此在设计折弯结构时需要选择适合的塑胶材料,以保证折弯工艺的顺利进行。

(2) 折弯曲线设计:折弯曲线的设计直接决定了折弯后的形状和尺寸,因此需要根据实际需求和塑胶材料的性能特点进行合理的曲线设计。

(3) 加热温度和时间控制:在塑胶折弯工艺中,加热温度和时间是决定折弯效果的重要因素,需要根据具体的塑胶材料和结构设计进行合理的控制。

(4) 应力分布和释放:折弯过程中会产生应力,不合理的应力分布会导致折弯后的产品出现变形或开裂等问题,因此需要通过合理设计结构来控制应力的分布和释放。

2. 塑胶折弯结构设计的实际应用在实际工程应用中,塑胶折弯结构设计广泛应用于各种领域,如家用电器、汽车零部件、医疗器械等。

以下是几种常见的塑胶折弯结构设计应用案例:(1) 家用电器:在家用电器产品中,塑胶折弯结构设计常用于外壳、面板等部件的制造。

通过合理的折弯结构设计,可以实现产品外观的美观、结构的稳固和功能的完善。

(2) 汽车零部件:汽车内饰件和外观件中也广泛使用塑胶折弯结构设计,如仪表盘、车门内饰板、中控台等部件,通过折弯结构设计可以满足汽车零部件的结构性能和外观要求。

(3) 医疗器械:在医疗器械制造中,塑胶折弯结构设计被应用于各种手持设备、医疗器械外壳等部件的制造。

塑胶折弯结构设计指南一、材料选择在进行塑胶折弯结构设计时,材料选择是至关重要的。

根据设计需求,包括强度要求、耐候性、防火性等因素,选择适合的材料。

常用塑胶材料包括ABS、PC、PVC、PET等,每种材料都有其独特的特性和适用范围。

二、折弯半径设计折弯半径是指在进行塑胶折弯时,材料内弯曲部分的半径。

折弯半径的大小直接影响折弯部分的美观度和强度。

一般来说,折弯半径应不小于板材厚度的1.5倍。

对于一些高强度材料,如PC等,折弯半径可能需要更大。

三、折弯角度设计折弯角度是指塑胶件折弯后形成的角度。

折弯角度的设计直接影响到产品的外观和使用效果。

在设计中,应根据实际需求来确定折弯角度,同时要考虑材料性能和折弯半径的影响。

四、折弯壁厚设计壁厚是影响塑胶折弯件强度和刚度的重要因素。

在壁厚设计中,需要考虑材料的性能、折弯半径和折弯角度等因素。

一般来说,壁厚不应小于板材厚度的1.5倍。

对于一些高强度材料,如PC等,壁厚可能需要更大。

五、结构设计优化在满足使用要求的前提下,应尽量简化结构,减少模具制造的难度和成本。

同时,要注意避免设计过于复杂,导致生产困难和成本增加。

六、材料性能考虑在设计中,需要考虑材料的力学性能、化学性能、热性能等因素。

这些因素将直接影响产品的使用性能和寿命。

因此,在选择材料时,应根据实际需求来选择具有合适性能的材料。

七、模具设计及制造模具是实现塑胶折弯的关键工具,模具的设计和制造直接影响到产品的质量和生产效率。

在进行模具设计时,需要考虑产品的形状、尺寸、材料等因素,同时要考虑到制造的可行性和成本。

在制造模具时,需要选择合适的制造方法和工艺,保证模具的精度和寿命。

八、生产工艺控制生产工艺控制是保证产品质量和生产效率的关键环节。

在生产过程中,需要控制好温度、压力、时间等工艺参数,确保产品的形状、尺寸和性能达到设计要求。

同时,需要对生产过程进行监控和记录,及时发现并解决问题。

九、品质及可靠性评估在完成产品设计后,需要对产品进行品质和可靠性评估。

确定弯曲件工艺方案后,即可进行弯曲模的结构设计。

常见的弯曲模结构类型有:单工序弯曲模、级进弯曲模、复合模和通用弯曲模。

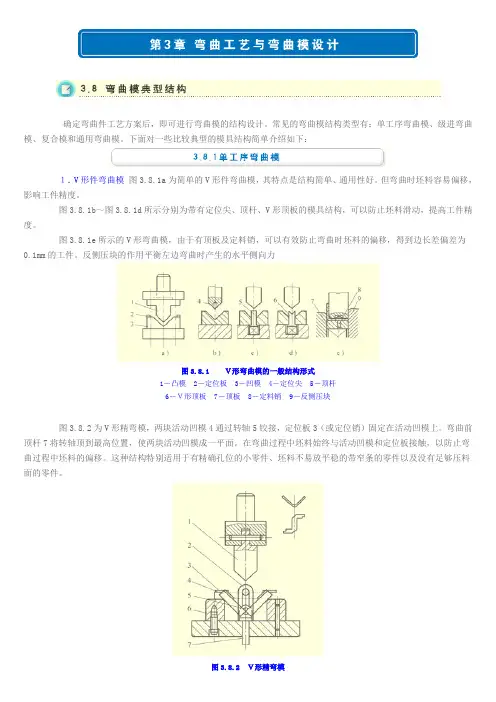

下面对一些比较典型的模具结构简单介绍如下:1.V形件弯曲模图3.8.1a为简单的V形件弯曲模,其特点是结构简单、通用性好。

但弯曲时坯料容易偏移,影响工件精度。

图3.8.1b~图3.8.1d所示分别为带有定位尖、顶杆、V形顶板的模具结构,可以防止坯料滑动,提高工件精度。

图3.8.1e所示的V形弯曲模,由于有顶板及定料销,可以有效防止弯曲时坯料的偏移,得到边长差偏差为0.1mm的工件。

反侧压块的作用平衡左边弯曲时产生的水平侧向力图3.8.1 V形弯曲模的一般结构形式1-凸模2-定位板3-凹模4-定位尖5-顶杆6-V形顶板7-顶板8-定料销9-反侧压块图3.8.2为V形精弯模,两块活动凹模4通过转轴5铰接,定位板3(或定位销)固定在活动凹模上。

弯曲前顶杆7将转轴顶到最高位置,使两块活动凹模成一平面。

在弯曲过程中坯料始终与活动凹模和定位板接触,以防止弯曲过程中坯料的偏移。

这种结构特别适用于有精确孔位的小零件、坯料不易放平稳的带窄条的零件以及没有足够压料面的零件。

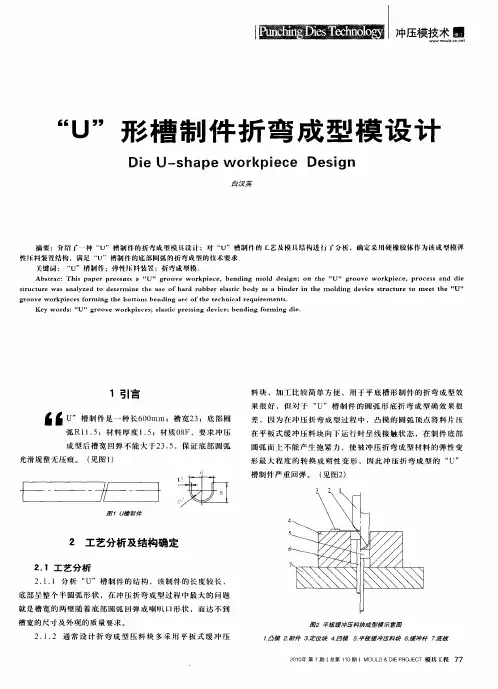

图3.8.2 V形精弯模1-凸模2-支架3-定位板(或定位销)4-活动凹模 5-转轴6-支承板7-顶杆2.U形件弯曲模根据弯曲件的要求,常用的U形弯曲模有图3.8.3所示的几种结构形式。

图3.8.3a所示为开底凹模,用于底部不要求平整的制件。

图3.8.3b用于底部要求平整的弯曲件。

图3.8.3c用于料厚公差较大而外侧尺寸要求较高的弯曲件,其凸模为活动结构,可随料厚自动调整凸模横向尺寸。

图3.8.3d用于料厚公差较大而内侧尺寸要求较高的弯曲件,凹模两侧为活动结构,可随料厚自动调整图3.8.3 U形件弯曲模1-凸模2-凹模3-弹簧 4-凸模活动镶块5、9-凹模活动镶块6-定位销7-转轴8-顶板凹模横向尺寸。

图3.8.3e为U形精弯模,两侧的凹模活动镶块用转轴分别与顶板铰接。

折弯模具设计折弯模具是一种重要的工艺模具,广泛应用于金属材料的加工制造过程中。

折弯模具的设计不仅影响着产品的质量和效率,还涉及到生产的成本和周期等重要因素。

本文将介绍折弯模具设计的主要内容和注意事项。

一、折弯模具的基本构成折弯模具由上模和下模组成,上下模之间紧密配合,形成一定的工作空间。

上模由上模板板、上料臂、挡料板、夹紧板等部件组成,下模由下模板板、下料臂、支撑板等部件组成。

折弯模具的安装和调整需要精确定位和配合,以确保模具的工作精度和稳定性。

二、折弯模具设计的主要内容(一)工件设计分析。

在设计折弯模具之前,需要对工件进行认真的设计分析,了解工件的材质、加工方法、尺寸等关键参数。

在此基础上,确定折弯角度、弯曲半径、弯曲方向等重要参数。

(二)模具设计规范。

根据工件的形状和尺寸,按照模具设计规范,进行模具零件的设计。

模具设计规范包括模板板的规定尺寸、弯曲半径和屈边角度的计算公式、模具结构的标准等。

(三)设备选型和调试。

在确定模具设计方案后,需要选择适合的设备,进行模具安装和调试。

设备选型需要考虑设备的承载能力、调节范围、加工速度和精度等因素。

模具调试需要根据工件的要求,调整上下模的配合精度和模板板的位置。

(四)制造、热处理和表面处理。

完成折弯模具设计后,需要进行模具制造、热处理和表面处理。

模具制造需要选择优质的原材料,并采用精密加工工艺,确保模板板和各零件的精度和平整度。

热处理需要根据模具材料的特性,选择合适的处理方式和温度,以改善模具的硬度和强度。

表面处理需要采用防锈、耐磨和美化等处理方式,以保证模具的使用寿命和外观质量。

三、折弯模具设计的注意事项(一)优化模具结构。

针对不同的工件和加工方式,需要经常优化折弯模具结构。

比如,在大尺寸、薄壁厚的工件加工中,需要设置加强板或支撑板,以增强模具结构的刚性和稳定性。

(二)设备调试精度。

设备调试是折弯模具必不可少的环节,需要特别注意调节精度。

如果调节不精细,会导致加工尺寸误差和工件质量不合格。