冲压模具设计与制造——多工位级进模典型结构与主要零部件设计

- 格式:ppt

- 大小:7.48 MB

- 文档页数:32

《冲压模具基础》课程教学大纲课程编号:课程英文译名:课内总学时:72学时学分:4。

5学分课程类别:必修课开课对象:汽车制造与装配技术专业执笔人:编写日期:一、课程性质、目的和任务《冲压模具设计与制造》是汽车制造及汽车整形专业的一门主干专业技术课,它是一门将冲压成形加工原理、冲压设备、冲压工艺、冲模设计与冲模制造有机融合,综合性和实践性较强的课程。

其目的是使学生了解冲压变形规律,认识冲压成形工艺方法,冲压模具结构,冲压模具制造方法与手段,掌握冲压模具设计与计算方法,掌握冲压工艺与模具设计方法,冲压模具制造工艺方法,能进行中等冲压零件的冲压工艺编制,冲模设计与冲模制造工艺编制,并培养学生发现问题、分析问题和解决问题的能力,培养学生逻辑思维能力,为毕业设计及毕业以后从事专业工作打下必要的基础。

二、教学基本要求本课程是冲压模具设计与计算,冲压模具结构,模具制造工艺方法为重点。

学外本课程应达到以下基本要求:1、能应用冲压变形理论,分析中等复杂冲压件变形特点,制定合理冲压工艺规程的能力。

2、协调冲压设备与模具的关系,选择冲压设备的能力。

3、熟悉掌握冲模设计计算方法,具备中等复杂冲模结构选择和设计的能力,所设计的冲模应工作可行、操作方便、便于加工和装配,技术经济性好。

4、具备正确选择冲压模具加工方法,制定中等复杂冲模制造工艺和装配工艺的能力.5、初步具备进行多工位级进模设计和制造的能力。

6、初步具备进行分析和处理试模过程中产生的有关技术问题的能力。

三、教学内容及要求:第1章冲压模具设计与制造基础1.1 冲压成形与模具技术概述掌握冲压与冲模概念;冲压工序的分类;冲模的分类;冲模设计与制造的要求;了解冲压现状与发展方向。

1.2 冲压设备及选用了解常见冲压设备;掌握冲压设备的选用;模具的安装。

1.3 冲压变形理论基础掌握塑性变形的概念;理解塑性力学基础;掌握金属塑性变形的一些基本规律;冲压材料及其冲压成形性能.1.4 模具材料选用掌握冲压对模具材料的要求;冲模材料的选用原则;冲模常见材料及热处理要求。

多工位精密级进模的典型结构多工位精密级进模是一种常见的现代模具结构,它具有多个模位,每个模位用于完成模具运动的一个工序。

这种模具结构主要用于生产精密级产品,可以同时完成多道工序,提高生产效率和产品质量。

以下是一个典型的多工位精密级进模的结构及工作原理的详细介绍。

一、结构组成1.夹具:用于固定工件,通常由夹具座、夹紧块等组成。

2.模架:用于支撑和固定进模系统的各个组件,通常由上模板、下模板、四柱以及导向柱等组成。

3.进模系统:由进模机构和导向机构组成,用于控制工模的进模和退模动作。

4.顶针系统:用于对工件进行顶针定位、顶出等操作。

5.外拉杆:用于固定进模座和进模板。

6.模板滑动结构:通常由传动件、滑块、滑道等组成,用于控制模板的滑动运动。

7.切割系统:用于对工件进行切割、剪断等操作。

二、工作原理1.夹紧工件:首先将工件固定在夹具上,确保工件能够稳定地进行加工。

2.模具进模:启动进模系统,通过导向机构将模具往前推进,使模具与工件接触。

3.工序加工:在进模的过程中,进模系统将工具与工件进行相对运动,完成所需的加工工序,例如冲压、拉伸、冷镦等。

4.顶针操作:在需要对工件进行顶针操作时,启动顶针系统,通过顶针对工件进行定位、顶出等操作。

5.退出模具:完成模具加工后,启动退模系统,通过导向机构将模具从工件上撤回,实现模具的退出。

6.下一工序:完成一道工序后,进一步推进进模系统,使下一个模具与工件接触,继续进行下一道工序的加工。

7.切割处理:当加工完所有工序后,启动切割系统,对工件进行分割、剪断等操作。

三、特点与优势1.高效生产:通过多工位的设置,可以同时进行多道工序,大大提高生产效率。

2.精密加工:模具通过精密的进模系统和导向机构,能够实现高精度、高稳定性的加工。

3.定位准确:通过顶针系统的配合,能够对工件进行精确定位,确保加工质量。

4.节省空间:多工位结构能够将多个工序集成在一个模具中,节省了生产空间,提高了生产效率。

第7章多工位精密级进模的设计本章学习要求7.1概述7.2多工位精密级进模的排样设计7.3多工位精密级进模主要零部件的设计7.4多工位精密级进模的安全保护 7.5多工位精密级进模自动送料装置7.6多工位精密级进模的典型结构第7章多工位精密级进模的设计本章学习要求:1.掌握常见多工位精密级进模的设计特点特点;2.掌握多工位精密级进模的工位排样设计;3.熟悉多工位精密级进模主要零部件的设计;4.熟悉多工位精密级进模典型结构采用的各种机构。

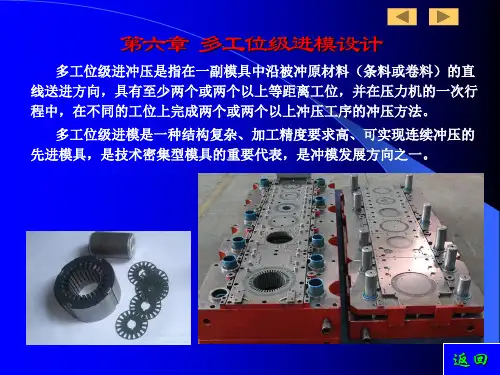

第7章多工位精密级进模的设计7.1 概述级进冲压是指压力机的一次行程中,在模具的不同工位同时完成多种工序的冲压。

多工位精密级进模是在普通级进模的基础上发展起来的一种精密、高效、长寿命的模具,其工位数可多达几十个。

多工位精密自动级进模有如下特点:(1)生产率高。

级进冲压模具属于多工序、多工位模具。

(2)操作安全。

自动送料、检测,自动出件等自装置,手不必进入危险区。

(3)模具寿命长。

级进模中工序分散在不同的工位上,避免凹模壁的“最小壁厚”。

(4)易于自动化。

(5)可实现高速冲压。

第7章多工位精密级进模的设计(6)减少厂房面积,半成品运输及仓库面积。

(7)多工位级进模通常具有高精度的导向和定距系统。

(8)多工位级进模结构复杂,模具制造精度高,模具的造价高,制造周期长。

(9)多工位级进模主要用于大批量生产,较大的制件可选择多工位传递式冲压。

(10)材料的利用率较其它模具低。

(11)较难保持内、外形相对位置的一致性。

第7章多工位精密级进模的设计7.2 多工位精密自动级进模排样设计确定级进模模具中各工位所要进行的加工工序内容,并在条料上进行各工序的布置,这一设计过程就是条料排样。

条料排样的主要内容:1.将各工序内容进行优化组合形成一系列工序组,并对工序组排序;2.确定工位数和每一工位的加工工序内容;3.确定载体类型;4.毛坯定位方式;5.设计导正孔直径和导正销的数量;6.绘制工序排样图。

案例九冲模结构与设计冲模是冲压生产的主要工艺设备,冲模结构设计对冲压件品质、生产率及经济效益影响很大。

因此,了解冲模结构,研究和提高冲模的各项技术指标,对冲模设计和发展冲压技术是十分必要的。

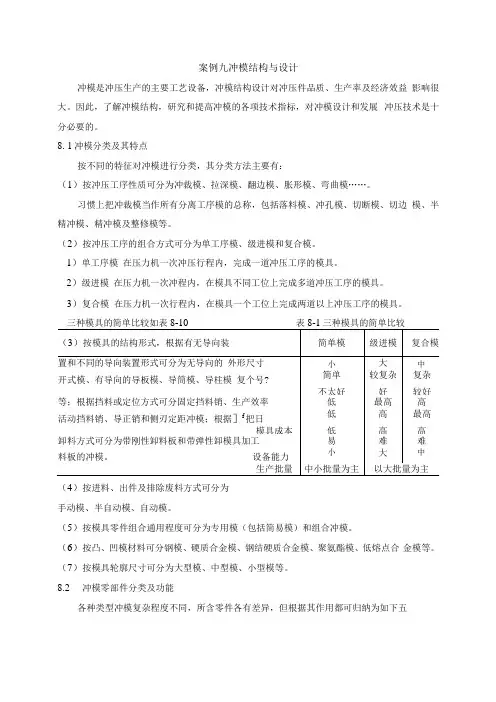

8. 1冲模分类及其特点按不同的特征对冲模进行分类,其分类方法主要有:(1)按冲压工序性质可分为冲裁模、拉深模、翻边模、胀形模、弯曲模……。

习惯上把冲裁模当作所有分离工序模的总称,包括落料模、冲孔模、切断模、切边模、半精冲模、精冲模及整修模等。

(2)按冲压工序的组合方式可分为单工序模、级进模和复合模。

1)单工序模在压力机一次冲压行程内,完成一道冲压工序的模具。

2)级进模在压力机一次冲程内,在模具不同工位上完成多道冲压工序的模具。

3)复合模在压力机一次行程内,在模具一个工位上完成两道以上冲压工序的模具。

(4)按进料、出件及排除废料方式可分为手动模、半自动模、自动模。

(5)按模具零件组合通用程度可分为专用模(包括简易模)和组合冲模。

(6)按凸、凹模材料可分钢模、硬质合金模、钢结硬质合金模、聚氨酯模、低熔点合金模等。

(7)按模具轮廓尺寸可分为大型模、中型模、小型模等。

8.2冲模零部件分类及功能各种类型冲模复杂程度不同,所含零件各有差异,但根据其作用都可归纳为如下五种类型:(1)工作零件工作零件直接使被加工材料变形、分离,而成为工件,如凸模、凹模、凸凹模等。

(2)定位零件定位零件控制条料的送进方向和送料进距,确保条料在冲模中的正确位置,有挡料销、导正销、导尺、定位销、定位板、导料板、侧压板和侧刃等。

(3)压料、卸料与顶料零件压料、卸料与顶料零件包括冲裁模的卸料板、顶出器、废料切刀、拉深模中的压边圈等。

卸料与顶料零件在冲压完毕后,将工件或废料从模具中排出,以使下次冲压工序顺利进行;拉深模中的压边圈的作用是防止板料毛坯发生失稳起皱。

(4)导向零件导向零件的作用是保证上模对下模相对运动精确导向,使凸模与凹模之间保持均匀的间隙,提高冲压件品质。

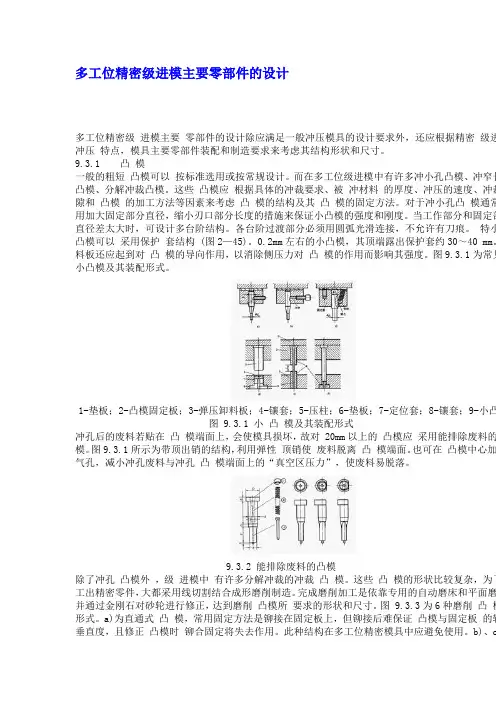

多工位精密级进模主要零部件的设计多工位精密级进模主要零部件的设计除应满足一般冲压模具的设计要求外,还应根据精密级进冲压特点,模具主要零部件装配和制造要求来考虑其结构形状和尺寸。

9.3.1 凸模一般的粗短凸模可以按标准选用或按常规设计。

而在多工位级进模中有许多冲小孔凸模、冲窄长凸模、分解冲裁凸模。

这些凸模应根据具体的冲裁要求、被冲材料的厚度、冲压的速度、冲裁隙和凸模的加工方法等因素来考虑凸模的结构及其凸模的固定方法。

对于冲小孔凸模通常用加大固定部分直径,缩小刃口部分长度的措施来保证小凸模的强度和刚度。

当工作部分和固定部直径差太大时,可设计多台阶结构。

各台阶过渡部分必须用圆弧光滑连接,不允许有刀痕。

特小凸模可以采用保护套结构 (图2—45)。

0.2mm左右的小凸模,其顶端露出保护套约30~40 mm。

料板还应起到对凸模的导向作用,以消除侧压力对凸模的作用而影响其强度。

图9.3.1为常见小凸模及其装配形式。

1-垫板;2-凸模固定板;3-弹压卸料板;4-镶套;5-压柱;6-垫板;7-定位套;8-镶套;9-小凸图 9.3.1 小凸模及其装配形式冲孔后的废料若贴在凸模端面上,会使模具损坏,故对 20mm以上的凸模应采用能排除废料的模。

图9.3.1所示为带顶出销的结构,利用弹性顶销使废料脱离凸模端面。

也可在凸模中心加气孔,减小冲孔废料与冲孔凸模端面上的“真空区压力”,使废料易脱落。

9.3.2 能排除废料的凸模除了冲孔凸模外,级进模中有许多分解冲裁的冲裁凸模。

这些凸模的形状比较复杂,为了工出精密零件,大都采用线切割结合成形磨削制造。

完成磨削加工是依靠专用的自动磨床和平面磨并通过金刚石对砂轮进行修正,达到磨削凸模所要求的形状和尺寸。

图 9.3.3为6种磨削凸模形式。

a)为直通式凸模,常用固定方法是铆接在固定板上,但铆接后难保证凸模与固定板的较垂直度,且修正凸模时铆合固定将失去作用。

此种结构在多工位精密模具中应避免使用。

Happiness is a kind of perfume that cannot be poured on others, but oneself does not touch some.整合汇编简单易用(页眉可删)我家的小妹妹作文400字(通用3篇)我家的小妹妹作文1我有一个小妹妹,今年六岁,黑黑的脸蛋,鼻子小小的,嘴巴小小的,一双圆溜溜的大眼睛特别有神,可是长的又黑又瘦,好象好久没有吃饭一样的.我们都叫她小不点.可是,她却特别有意思,经常让我们开怀大笑.正所谓是人小鬼大.有一次,我和小妹妹在看电视,她躺在那里,我不跟她说话,可谁知道小妹妹躺在那里她就睡着了,她睡的像一头小猪一样香,我使劲的摇了摇一下小妹妹,小妹妹才迷迷糊糊的醒过来,说“;你在干什么呀?人家睡的正香,还做了一个美梦呢.”“我要到楼下去了,你去不去啊?”我说.“我当然要去了,我最喜欢跟哥哥你玩了.”说完就从床上跳下来,拉着我的手出去玩游戏了.还有一次,小妹妹刚上幼儿园回来,就对我说“:老师太笨了.”我说“:老师是来教你们的肯定是比你们聪明的.怎么可能笨呢?”小妹妹说“:你先听我说完,事情是这样的,今天老师说谁能从一数到十.于是有一个小朋友就从一数到十,你说老师笨不笨啊?”原来是这样一回事.难道这样就说老师笨啊!这是老师在考你们到底聪明不聪明,还要说别人呢!想想真是特别的好笑.这就是我那个又有趣又可爱的小妹妹.我非常喜欢她.我家的小妹妹作文2去年,我家又多了一位新成员,她就是我的小妹妹——__x。

她有一双水灵灵的大眼睛,粉嘟嘟的小脸蛋,还长着一张樱桃小嘴,真是一个漂亮的小姑娘。

小妹妹非常聪明,每当有音乐响起,她的小手就会随音乐摇摆,还会扭屁股。

有鞭炮声的时候,她会捂住两只耳朵。

看到别人给她东西,都叫爸爸或妈妈,可惜,不会叫哥哥,我好想听到小妹妹叫我一声哥哥呀。

她还会学电视里的人练功夫,一会儿用拳头打来打去,一会儿用双脚踢来踢去。

冲压工艺与模具设计第6章多工位级进模设计多工位级进模设计是冲压工艺和模具设计中的一种重要技术。

它通过在模具中设置多个工位,并在一次冲压周期内完成多道工序的加工,提高了生产效率,降低了生产成本。

本章将介绍多工位级进模设计的原理、步骤和注意事项。

首先,多工位级进模设计的原理是在一张板材上设置多个工位,通过模具的移动,将板材逐个引导至不同的工位进行加工。

这样能够实现多道工序的同步进行,大大提高了生产效率。

同时,多工位级进模设计还能够减少加工误差,提高产品的质量稳定性。

多工位级进模设计的步骤主要包括以下几个方面:1.确定工序和工位数:根据产品的工艺要求和加工工序,确定需要设置的工位数。

通常情况下,每个工位都有一个特定的工序,因此需要根据产品的工艺流程来确定工位数。

2.工位的位置和间距:根据产品的尺寸和形状,确定不同工位之间的位置和间距。

通常情况下,工位之间的距离要足够大,以便模具的移动和板材的引导。

同时,还需要考虑工件的定位和夹持问题。

3.设计模具结构:根据产品的形状和工艺要求,设计模具的结构。

模具的结构应该能够实现板材的引导和定位,同时还要具备足够的刚性和稳定性。

4.确定进模方式:根据产品的工艺流程和加工要求,确定板材的进模方式。

通常情况下,可以采用滑块、导柱、引导板等方式来实现板材的进模。

5.考虑模具的适应性:在设计模具的同时,还要考虑模具的适应性。

模具应该能够适应不同尺寸和形状的板材,以应对不同的生产需求。

在进行多工位级进模设计时,还需要注意以下几点:1.合理安排工位的顺序:根据产品的工艺要求和加工工序,合理安排工位的顺序。

通常情况下,先进行简单工序,再进行复杂工序,以确保生产的连续性和高效性。

2.考虑工位的平衡性:在设置多个工位时,要考虑工位之间的平衡性。

工位之间的加工时间应该尽量一致,以避免生产的瓶颈。

3.加工误差的控制:在多工位级进模设计中,由于板材的引导和移动,容易产生加工误差。

因此,需要在设计模具时,采取相应的措施来控制加工误差,提高产品的精度和一致性。

冲压工艺与模具设计第7章多工位级进模设计多工位级进模设计是指在同一个模具中设计多个工位,以提高生产效率和加工精度。

本章将介绍多工位级进模设计的原理、方法和注意事项。

一、多工位级进模设计的原理多工位级进模设计的原理是通过在一个模具中设计多个工位,将多个工序集中在一个模具上完成,从而提高生产效率和加工精度。

在同一个模具中,可以设计多个工位,每个工位可以完成一个工序,而不需要将工件从一个模具转移到另一个模具上进行加工。

这样可以大大提高加工速度,减少生产中的机械操作和物料输送时间,提高生产效率。

同时,多工位级进模设计还可以减少零件的变形和误差,提高加工精度。

二、多工位级进模设计的方法1.确定工序及工位数量:首先确定需要完成的工序,然后根据工序的先后顺序确定工位的数量。

每个工位负责完成一个工序,可以根据工序的复杂程度和先后关系确定工位的数量。

2.工位之间的传动机构设计:由于多个工位需要协同工作,因此需要设计传动机构来实现工位之间的同步运动。

根据具体的工序要求,选择合适的传动方式,如曲柄传动、连杆传动、齿轮传动等。

3.工件进给系统设计:为了实现工件的级进加工,在模具中需要设计合适的进给系统。

根据具体的工序要求,选择合适的进给方式,如滑块进给、气动进给、液压进给等。

4.工件定位系统设计:为了确保加工的准确性和稳定性,在模具中需要设计合适的工件定位系统。

根据具体的工序要求,选择合适的定位方式,如销定位、夹爪定位、气动定位等。

5.工件卸载系统设计:在多工位级进模设计中,需要设计合适的工件卸载系统,以便及时将加工完成的工件从模具中取出。

根据具体的工序要求,选择合适的卸载方式,如吸盘卸载、气动卸载、机械手卸载等。

三、多工位级进模设计的注意事项1.工位之间的传动机构必须稳固可靠,以保证工位的同步运动。

传动机构的选用要考虑工件的精度要求、加工速度和工位之间的传动比等因素。

2.进给系统的设计要满足工件的进给速度和加工需求。