qcc jt097-2010 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记

- 格式:pdf

- 大小:426.06 KB

- 文档页数:12

塑胶零件材质标识

塑胶零件的材质标识通常使用标准的塑料标识码(Plastic Identification Code),也称为塑料回收编码。

这是一个用于识别不同塑料材料的编码系统,由数字和字母组成。

以下是常见的塑料材料标识码及其含义:

1. PETE或PET(聚对苯二甲酸乙二醇酯):一种常见的透明塑料,常用于制造瓶子、容器和纤维。

可回收。

2. HDPE(高密度聚乙烯):一种耐用、坚硬的塑料,常用于制造瓶子、容器、管道和桶。

可回收。

3. PVC(聚氯乙烯):一种耐用的塑料,常用于制造管道、电线绝缘和地板材料。

可回收,但回收过程需要特殊处理。

4. LDPE(低密度聚乙烯):一种柔软、可延展的塑料,常用于制造薄膜、塑料袋和包装材料。

可回收。

5. PP(聚丙烯):一种具有良好耐热性和耐化学性的塑料,常用于制造容器、盖子、汽车零件和纤维。

可回收。

6. PS(聚苯乙烯):一种易于加工和绝缘的塑料,常用于制造泡沫杯、包装材料和电子产品外壳。

可回收。

7. Others(其他):用于标识其他无法归类的塑料材料,如PC(聚碳酸酯)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)等。

可回收或不可回收,具体取决于材料类型。

这些标识码通常位于塑胶零件的底部或侧面,以便识别材料类

型和进行回收分类。

需要注意的是,不同地区和国家可能有不同的标识系统和要求,因此具体的标识方式可能会有所不同。

汽车零部件永久性标识规定1 范围本标准规定了在汽车零部件上标示永久性标识的分类,塑料件、橡胶件及热塑性弹性体、复合材料部件和金属、电器件永久性标识的范围、要求、位置及出口车型海外认证零部件标识的特殊要求。

本标准适用于四川汽车工业有限公司新开发的汽车零部件,在产车型和已开发车型零部件按照原规定执行。

2 规范性引用文件QC/T 797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记3 术语和定义3.1 黑匣子件:由川汽负责布置及外形的周边条件设计,并提出产品的功能要求和技术状态描述。

由供应商承担内部结构设计,并对产品设计结果负责,3D数模、2D图纸、产品标准和技术规范要求、试验要求、功能要求等技术资料需得到川汽的书面确认。

供应商负责产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

3.2 灰匣子件:由川汽负责布置及外形的周边条件设计,并提出产品功能要求和技术状态描述。

由川汽与供应商共同承担内部结构设计,并对产品设计结果负责,供应商的3D数模、2D图纸、产品标准和技术规范要求、试验要求、功能要求等技术资料需得到川汽的书面确认。

供应商负责产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

设计确认后,川汽可根据装配要求与供应商修改零部件的外形装配结构。

3.3 白匣子件:由川汽负责进行设计,并对产品设计结果负责。

川汽负责向供应商提供设计结果,包括所有3D数模、2D图纸、产品标准或技术规范要求、试验要求、功能要求等技术资料,供应商进行产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

3.4 可回收利用标识:用于标识汽车部件可以回收利用的标识,其包含构成部件材料的相关信息。

4 永久性标识分类永久性标识的标记分以下两类:a)塑料件、橡胶件及热塑性弹性体、复合材料部件;b)金属、电器件。

5 塑料件、橡胶件及热塑性弹性体、复合材料部件永久性标识5.1 一般性塑料件5.1.1 标识的构成重量≥100g的塑料件应有标志标识。

1、目的本文目的在于定义执行欧盟ELV 法规零部件合规流程。

所有执行欧盟ELV 法规零部件必须符合2000/53/EC 报废汽车指令。

本文旨在指导用户达成ELV 合规。

其他与ELV 相关的指令如REACH1907/2006/EC 和RRR2005/64/EC 应予以作为参考。

2、适用范围本文的范围将包含SMC 各功能块职责、零部件合规流程、部件检测、IMDS 递交和进行PPAP 要求等。

3、定义以下缩写将在本文中使用到 IMDS – 国际材料数据系统 MDS – 材料数据表单 ELV – 报废汽车 DRE –设计发布工程师 SQE – 供应商质量工程师 PPAP – 产品零件认可程序 SOR – 需求综述 RRR – 可再回收利用率 GADSL – 全球汽车申报物质清单 DQS – 数据质量标准 EU – 欧盟EDX – 能量分散X 射线仪 ICP – 电感耦合等离子体质谱仪4、责任本流程将涉及以下功能块。

材料工程 – 材料工程师 产品工程 – 设计发布工程师 采购部 – 采购员质保部 – 供应商质量工程师 工程支持部 – 法规工程师 – 系统维护工程师 试验认证部 – 认证工程师 – 试验工程师4.1 DRE负责所发SOR中包含ELV指令相关信息,协同采购部门告知供应商ELV指令的需求,按项目进度要求供应商提交MDS表单并审核批准,确保零部件材料以及材料标识合规,并将可疑零部件反馈给试验工程师进行抽查检测。

4.2 采购部负责要求供应商签署ELV合规承诺书并履行ELV合规义务,协同产品工程师告知供应商ELV指令需求,推动ELV相关工作的开展。

4.3材料工程师负责对DRE的MDS表单审核工作提供技术支持,计算和平衡整车有害物质总量和RRR结果,并根据数据报告与DRE共同确定整改零件及方案。

4.4 SQE负责审核PPAP中包含已被DRE批准的供应商零部件MDS表单,且零部件材料标识符合SMTC-90007要求;并负责进行SOP生产零部件ELV合规抽查,确保SOP生产件与ESO 工程样件一致性。

汽车零部件永久性标识规定————————————————————————————————作者: ————————————————————————————————日期:ﻩ汽车零部件永久性标识规定1 范围本标准规定了在汽车零部件上标示永久性标识的分类,塑料件、橡胶件及热塑性弹性体、复合材料部件和金属、电器件永久性标识的范围、要求、位置及出口车型海外认证零部件标识的特殊要求。

本标准适用于四川汽车工业有限公司新开发的汽车零部件,在产车型和已开发车型零部件按照原规定执行。

2 规范性引用文件QC/T797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记3 术语和定义3.1黑匣子件:由川汽负责布置及外形的周边条件设计,并提出产品的功能要求和技术状态描述。

由供应商承担内部结构设计,并对产品设计结果负责,3D数模、2D图纸、产品标准和技术规范要求、试验要求、功能要求等技术资料需得到川汽的书面确认。

供应商负责产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

3.2灰匣子件:由川汽负责布置及外形的周边条件设计,并提出产品功能要求和技术状态描述。

由川汽与供应商共同承担内部结构设计,并对产品设计结果负责,供应商的3D数模、2D图纸、产品标准和技术规范要求、试验要求、功能要求等技术资料需得到川汽的书面确认。

供应商负责产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

设计确认后,川汽可根据装配要求与供应商修改零部件的外形装配结构。

3.3 白匣子件:由川汽负责进行设计,并对产品设计结果负责。

川汽负责向供应商提供设计结果,包括所有3D数模、2D图纸、产品标准或技术规范要求、试验要求、功能要求等技术资料,供应商进行产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

3.4可回收利用标识:用于标识汽车部件可以回收利用的标识,其包含构成部件材料的相关信息。

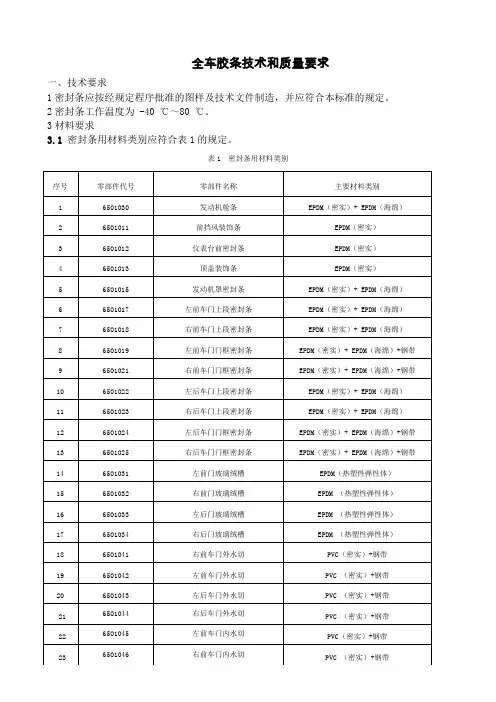

全车胶条技术和质量要求一、技术要求1密封条应按经规定程序批准的图样及技术文件制造,并应符合本标准的规定。

2密封条工作温度为 -40 ℃~80 ℃。

3材料要求3.1 密封条用材料类别应符合表1的规定。

表1 密封条用材料类别4、橡胶密封条胶料性能按此标准执行5、外观质量按照以下要求执行6、未注公差尺寸的极限偏差6.1密实胶密封条尺寸公差6.1.1密实胶密封条截面尺寸公差密实胶密封条截面尺寸公差按此表进行,其中装配尺寸公差按E2级,非装配尺寸公差按E3级规定;密实胶密封条截面尺寸公差(单位:mm)6.1.2密实胶密封条长度尺寸公差实心橡胶密封条长度尺寸公差按此表进行,其中接角、接头产品按L1级。

密实胶密封条长度公差(单位:mm)6.2海绵橡胶密封条尺寸公差6.2.1海绵橡胶密封条截面尺寸公差,安装尺寸按G1执行,非安装尺寸依照G3执行。

海绵橡胶截面尺寸公差(单位:mm)6.2.3海绵橡胶接角的长度公差。

)6.3海绵类密封条的尼龙扣钉孔距偏差按±1.5mm,排气孔距偏差按±10mm。

6.4密封条冲孔、冲槽、端头冲切尺寸偏差按GB/T 3672.1表7中EC2级的规定。

7、成品性能要求7.1橡胶密封条成品性能8. 供方提供的产品需要满足法律、法规要求。

a) 禁限用有害物质:标准符合Q/CC JT098-2008《汽车产品中有毒有害物质的限量要求》中关于铅、镉、汞、六价铬、PBB、PBDE的限值要求。

汽车产品中有毒有害物质的详细检测方法依照IEC 62321、DIN3314执行。

试验周期为:“不定期抽检”。

b)针对内饰非金属件气味散发性应符合Q/CC JT001-2009《汽车内饰材料气味散发性试验方法和限值》中4级要求。

9、出厂检验9.1外观质量、成品长度检验:出厂前按GB/T2828.1-2003正常检查一次,抽样方案取AQL为1.5和一般检验水平Ⅱ随机抽样进行检验。

如检验不合格,退回生产部门逐根检查。

上汽股份有限公司技术中心企业技术标准 Enterprise Technical Standard of SAIC Motor Technical CenterSMTCSMTC 90001-2009(V2)代替 SMC 90001-2006汽车零部件产品标识的一般规定General rule for identification markingmethod of auto parts2009-04-21 发布/Issue 2009-04-22 实施/Implementation上汽股份技术中心技术标准化委员会 Technical Standardization Committee of SAIC Motor Technical Center 发布Issue前 言为确保上海汽车集团股份有限公司乘用车公司设计开发的汽车零部件产品的可追溯性,使得零部件的标识易于识别和辨认,特制定本标准。

本标准是对SMC 90001-2006《汽车零部件产品标识的一般规定 》的修订,自本标准实施之日起代替SMC 90001-2006。

本标准与SMC 90001-2006 相比主要变化如下:—— 将“要求”一章的内容分解为“基本要求”和“具体要求”,使本标准的操作性更强;—— 增加了“4 图样标注”的内容;—— 对文本的前后次序和结构进行了调整。

本标准由基础分标委提出。

本标准由SMTC技术标准化委员会批准。

本标准由工程支持部规范管理科负责标准化审核和归口管理。

本标准起草部门:工程支持部、车身部。

本标准主要起草人:任建良、柳博雅、肖菁。

本标准于2006年03月30日首次批准发布,2006年04月01日实施。

本次为第一次修订。

本标准所代替标准的历次版本发布情况为:—— SMC 90001-2006。

汽车零部件产品标识的一般规定1 范围本标准规定了汽车零部件产品标识的基本要求、具体要求、图样标注和示例。

本标准适用于上海汽车集团股份有限公司乘用车公司设计开发的、需进行一般标识的汽车零部件产品。

汽车全车密封条技术要求目录1、密封条应按经规定程序批准的图样及技术文件制造,并应符合本标准的规定。

(3)2、密封条工作温度为-40 ℃~80 ℃。

(3)3、材料要求 (3)4、橡胶密封条胶料性能按此标准执 (4)5、外观质量按照以下要求执行 (4)6 海绵橡胶接角的长度公差。

(5)7 成品性能要求 (6)8. 供方提供的产品需要满足法律、法规要求。

(7)9、出厂检验 (7)10、标志、包装、运输及贮存 (10)11、质量保证 (11)一、技术要求1、密封条应按经规定程序批准的图样及技术文件制造,并应符合本标准的规定。

2、密封条工作温度为 -40 ℃~80 ℃。

3、材料要求密封条用材料类别应符合表1的规定。

表1 密封条用材料类别4、橡胶密封条胶料性能按此标准执5、外观质量按照以下要求执行密实胶密封条外观质量海绵胶密封条外观质量6 海绵橡胶接角的长度公差。

海绵橡胶接角部分长度公差(单位:mm)6.1海绵类密封条的尼龙扣钉孔距偏差按±1.5mm,排气孔距偏差按±10mm。

6.2密封条冲孔、冲槽、端头冲切尺寸偏差按GB/T 3672.1表7中EC2级的规定。

7 成品性能要求7.1橡胶密封条成品性能橡胶密封条成品性能8. 供方提供的产品需要满足法律、法规要求。

a) 禁限用有害物质:标准符合Q/CC JT098-2008《汽车产品中有毒有害物质的限量要求》中关于铅、镉、汞、六价铬、PBB、PBDE的限值要求。

汽车产品中有毒有害物质的详细检测方法依照IEC 62321、DIN3314执行。

试验周期为:“不定期抽检”。

b)针对内饰非金属件气味散发性应符合Q/CC JT001-2009《汽车内饰材料气味散发性试验方法和限值》中4级要求。

9、出厂检验9.1外观质量、成品长度检验:出厂前按GB/T2828.1-2003正常检查一次,抽样方案取AQL为1.5和一般检验水平Ⅱ随机抽样进行检验。

汽车内外饰用聚丙烯材料技术规范1.范围本文件规定了用于汽车注塑零件的聚丙烯材料的技术要求。

本文件适用于轿车注塑零件所使用的聚丙烯材料。

2.规范性引用文件引用标准参见以下标准的最新版本。

GB 1033 塑料密度和相对密度实验方法GB 9342 塑料洛氏硬度试验方法GB/T 1040.1 塑料拉伸性能的测定第1部分总则GB/T 1040.2 塑料拉伸性能的测定第2部份:模塑和挤塑塑料的实验条件GB/T 1634.1 塑料负荷变形温度的测定第1部分:通用试验方法GB/T 1634.2 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料GB/T 1843 塑料悬臂梁冲击试验方法GB/T 2918 塑料试样状态调节和试验的标准环境GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定GB/T 9341 塑料弯曲性能试验方法QC/T 797 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记SAE J2412 汽车内饰件加速老化实验:可控辐照度氙弧灯SAE J2527 汽车外饰材料加速老化实验标准:可控辐照度氙弧灯ISO 6452 橡胶、塑料或织物-汽车内饰材料雾化特性测定方法SY-HB-14 长安汽车禁限用物质的限值及测量方法(中国)VS-01.00-T-14012-A1-2014 内饰零部件材料VOC试验规范3.分类本规范涉及的材料类型及标识方法如表1所示:表1 材料分类及标识4.技术要求材料性能指标应满足附表要求。

材料的典型应用参见附表。

5.试验方法5.1 一般试验条件所有的试样注塑完成后应放置至少48h后才能进行测试,而且测试前应在GB/T 2918所规定的标准环境((23±2)℃和(50±5)%的相对湿度)下放置24小时以上,并在该环境下进行测试,另有指定测试条件的除外。

5.2 试验方法5.2.1 密度按GB 1033,方法A进行实验。

5.2.2 熔体流动速率按GB/T 3682进行实验,实验温度230℃,负荷2.16Kg。

绿色设计产品评价技术规范汽车座椅总成1 范围本标准规定了汽车座椅总成绿色评价的评价要求、生命周期评价报告编制方法和评价方法。

本标准适用于M1类机动车。

1 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1.1-2009 标准化工作导则标准的结构和编写GB 8410 汽车内饰材料的燃烧特性GB/T 15089-2016 机动车辆及挂车分类GB 17167 用能单位能源计量器具配备和管理通则GB/T 19001 质量管理体系要求GB/T 19515 道路车辆可再利用率和可回收利用率计算方法GB/T 23331 能源管理体系要求GB/T 24001 环境管理体系要求及使用指南GB/T 24040 环境管理生命周期评价原则与框架GB/T 24044 环境管理生命周期评价要求与指南GB/T 28001 职业健康安全管理体系要求GB/T 30512 汽车禁用物质要求GB/T 32150 工业企业温室气体排放核算和报告通则GB/T 32161 生态设计产品评价通则GB/T 32162 生态设计产品标识QC/T 47-2013 汽车座椅术语QC/T 797 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记T/CMIF 12-2016 汽车零部件及材料的气味评价规范T/CAS 281-2017 车内非金属材料挥发性有机物和醛酮类物质测试方法和分级指标2 术语和定义下列术语和定义适用于本文件。

2.1 绿色设计green-design按照全生命周期的理念,在产品设计开发阶段系统考虑原材料选用、生产、销售、使用、回收、处理等各个环节对资源环境造成的影响,力求产品在全生命周期中最大限度降低资源消耗、尽可能少用或不用含有有毒有害物质的原材料,减少污染物产生和排放,从而实现环境保护的活动。

2.2 绿色设计产品green-design product符合绿色设计理念和评价要求的产品。

汽车零部件永久性标识规定1 围本标准规定了在汽车零部件上标示永久性标识的分类,塑料件、橡胶件及热塑性弹性体、复合材料部件和金属、电器件永久性标识的围、要求、位置及出口车型海外认证零部件标识的特殊要求。

本标准适用于汽车工业有限公司新开发的汽车零部件,在产车型和已开发车型零部件按照原规定执行。

2 规性引用文件QC/T 797-2008 汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记3 术语和定义3.1 黑匣子件:由川汽负责布置及外形的边条件设计,并提出产品的功能要求和技术状态描述。

由供应商承担部结构设计,并对产品设计结果负责,3D数模、2D图纸、产品标准和技术规要求、试验要求、功能要求等技术资料需得到川汽的书面确认。

供应商负责产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

3.2 灰匣子件:由川汽负责布置及外形的边条件设计,并提出产品功能要求和技术状态描述。

由川汽与供应商共同承担部结构设计,并对产品设计结果负责,供应商的3D数模、2D图纸、产品标准和技术规要求、试验要求、功能要求等技术资料需得到川汽的书面确认。

供应商负责产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

设计确认后,川汽可根据装配要求与供应商修改零部件的外形装配结构。

3.3 白匣子件:由川汽负责进行设计,并对产品设计结果负责。

川汽负责向供应商提供设计结果,包括所有3D数模、2D图纸、产品标准或技术规要求、试验要求、功能要求等技术资料,供应商进行产品生产所需的工装模具、检具以及其它生产和物流器具的开发,并提供最终的符合要求的产品。

3.4 可回收利用标识:用于标识汽车部件可以回收利用的标识,其包含构成部件材料的相关信息。

4 永久性标识分类永久性标识的标记分以下两类:a)塑料件、橡胶件及热塑性弹性体、复合材料部件;b)金属、电器件。

5 塑料件、橡胶件及热塑性弹性体、复合材料部件永久性标识5.1 一般性塑料件5.1.1 标识的构成重量≥100g的塑料件应有标志标识。

1.材质MARKING方法1.1① , ② : 参考2.7项1.2材质MARKING的位置及方法1.2.1标识应放在零件装在车上或零件完全独立的状态下都显而易见的地方。

1.2.2可以分解成多个部分的零件应最大限度分离成最小单元,并在每小单元都做上标识。

1.2.3INSTRUMENT PANEL, DOOR TRIM PANEL, HEAD & REAR COMBINATION LAMP等较难分离的复合零件,应把各小零件的名称在SYMBOL前标注,并在容易识别的位置做标识。

(参考1.4项)标识应放在是车辆的报废阶段因磨损、毁坏、污染等原因也容易识别的适当位置。

1.2.4零件的材质MARKING应在模具上刻好,如不能在模具上完成,则使用印刷、SEAL粘贴, STAMP, 粘贴TAG等方法。

1.2.5如要把零件号码、制造公司、制造日期等一起标识,尽量和SYMBOL一起标识。

1.3材质MARKING的大小注1) 以SPI(The Society of the Plastics Industry) Coding system为准。

1.3.2文字的厚度文字的厚度为整个大小的10%。

1.3.3刻印的深度阳角或阴角的深度为0.5mm。

1.3.4如零件的体积较大,则最大可以为标准大小的5倍。

1.4SYMBOL注) ① , ② : 参考SPI Coding system③ , ④ : 高分子材料⑤ , ⑥ : 填充材料及增强材料ⓐ , ⓑ , ⓒ : 含量比(%)⑦ : 铁或非金属材料⑧ : 难燃剂的种类代码ⓢ : 表面材质记号2.材质的记号及说明2.1热可塑性及热硬化性塑料树脂的例(参考表1)2.2单一材料的材质标识(参考表2)2.3商标、聚合体的例(参考表3.)2.4橡胶材料的例(参考表4. )2.5填充材料及增强材料的记号(参考表5.)例) GLASS FIBER的情况 : GFMINERAL POWDER的情况 : MDTALC POWDER的情况 : TD2.6难燃剂的记号(参考表6. )2.7RESERVOIR类的例(参考表7. )3.其他3.1上述内容是指一般情况下常用的标识和含义, 根据不同的主机厂可能会有所不同。