GeoPilot 旋转导向系统

- 格式:ppt

- 大小:9.71 MB

- 文档页数:19

自动旋转导向钻井工具结构原理及特点[摘要] 自动旋转导向钻井工具弥补了滑动式导向钻井工具在定向井钻井,特别是在大位移井及长距离水平井的使用中暴露的缺点与不足。

浅显分析国内外在定向钻井工具技术差距,从结构原理和特点上出发阐述了自动旋转导向向钻井工具的。

[关键词] 自动旋转导向钻井工具一.前言现有的滑动式导向钻井工具在定向钻井,特别是在大位移井及长距离水平井的使用中暴露出不少缺点与不足。

自动旋转导向钻井工具可以弥补这些缺点,是目前定向钻井工具发展的一个热点及方向。

笔者据此介绍美国三家公司的自动旋转导向钻井工具的结构原理及特点。

针对现有定向钻井工具的缺点和不足,浅析今后旋转导向钻井工具结构设计的发展趋势。

迄今为止,定向钻井技术经历了三个里程碑:①利用造斜器(斜向器)定向钻井;②利用井下马达配合弯接头定向钻井(造斜率是弯接头弯角、井下马达刚度和地层岩石硬度的函数);③利用导向马达(弯壳体井下马达)定向钻井(弯角点离钻头的距离近得多,因此产生的造斜率大)。

目前这三种定向钻井工具在世界各地被广泛使用,并促进了定向钻井技术的快速发展,使得今天人们能够应用斜井、丛式井、水平井技术开发油田。

二.目前国内定向钻井工具现状随着石油工业的发展,为了获得更好的经济效益,需要开发深井、超深井、大位移井和长距离水平井,而且常常要在更复杂的地层,如高陡构造带钻井。

这些都对定向钻井工具提出了更高的要求。

目前以井下马达为主的定向钻井工具已不能满足现代钻井技术的要求,主要存在以下缺点和不足:(1)利用井下马达导向时是滑动钻进,钻柱弯曲比旋转钻进时严重,井壁与钻柱间的轴向摩擦力大,使钻压很难加在钻头上。

在大延伸井和水平井中这一情况更严重,在极端情况下会造成钻柱屈服,因此它限制了水平井和大斜度井的深度。

(2)在地面对井下马达进行扭方位操作时,旋转摩擦、钻头扭矩、钻杆的扭转弹性变形等都妨碍了工具面的控制,从而影响井下马达在大斜度井和水平井中的使用。

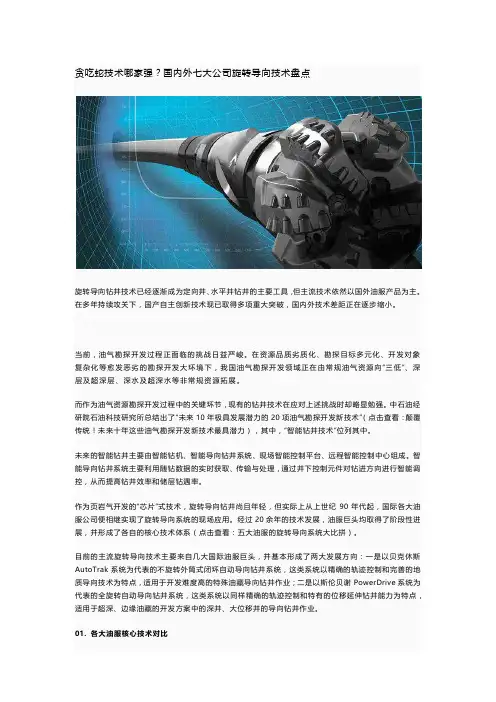

贪吃蛇技术哪家强?国内外七大公司旋转导向技术盘点旋转导向钻井技术已经逐渐成为定向井、水平井钻井的主要工具,但主流技术依然以国外油服产品为主。

在多年持续攻关下,国产自主创新技术现已取得多项重大突破,国内外技术差距正在逐步缩小。

当前,油气勘探开发过程正面临的挑战日益严峻。

在资源品质劣质化、勘探目标多元化、开发对象复杂化等愈发恶劣的勘探开发大环境下,我国油气勘探开发领域正在由常规油气资源向“三低”、深层及超深层、深水及超深水等非常规资源拓展。

而作为油气资源勘探开发过程中的关键环节,现有的钻井技术在应对上述挑战时却略显勉强。

中石油经研院石油科技研究所总结出了“未来10年极具发展潜力的20项油气勘探开发新技术”(点击查看:颠覆传统!未来十年这些油气勘探开发新技术最具潜力),其中,“智能钻井技术”位列其中。

未来的智能钻井主要由智能钻机、智能导向钻井系统、现场智能控制平台、远程智能控制中心组成。

智能导向钻井系统主要利用随钻数据的实时获取、传输与处理,通过井下控制元件对钻进方向进行智能调控,从而提高钻井效率和储层钻遇率。

作为页岩气开发的“芯片”式技术,旋转导向钻井尚且年轻,但实际上从上世纪90年代起,国际各大油服公司便相继实现了旋转导向系统的现场应用。

经过20余年的技术发展,油服巨头均取得了阶段性进展,并形成了各自的核心技术体系(点击查看:五大油服的旋转导向系统大比拼)。

目前的主流旋转导向技术主要来自几大国际油服巨头,并基本形成了两大发展方向:一是以贝克休斯AutoTrak系统为代表的不旋转外筒式闭环自动导向钻井系统,这类系统以精确的轨迹控制和完善的地质导向技术为特点,适用于开发难度高的特殊油藏导向钻井作业;二是以斯伦贝谢PowerDrive系统为代表的全旋转自动导向钻井系统,这类系统以同样精确的轨迹控制和特有的位移延伸钻井能力为特点,适用于超深、边缘油藏的开发方案中的深井、大位移井的导向钻井作业。

01. 各大油服核心技术对比大宗商品价格暴跌给服务公司的定价和付款时间表带来了下行压力。

“钻头导向”旋转导向系统Geo-Pilot TM早期的第一代旋转导向工具时采用“侧推钻头”的方式,利用工具外部的零部件侧推钻头,给钻头施加一个强大的外力,迫使钻头偏离钻具轴心运动而切入地层,从而达到定向钻井的效果。

这种工作方式,由于钻头是在强大外力的作用下工作的,钻头受力不均匀,井眼有扩大的趋势,容易造成井眼螺旋。

同时业由于钻头是在强大外力的作用下工作的,还会导致很多问题发生,最主要的一点就是推动钻头侧向运动的零部件往往容易损坏,同时容易导致钻头螺旋、涡动、高振动,以及MWD/LWD的非正常损坏。

其后果是井眼质量受到限制,清洁井眼、反划眼都要浪费大量的时间,测井、下套管、完井作业困难,难以体现施工效益。

由此Sperry-Sun加强了对系统的不断改进,终于设计制造出了目前世界上性能最为可靠的钻头定位旋转导向钻井系统Geo-Pilot TM。

该系统并不是利用系统外部的零部件推动钻头来达到定向效果,取而代之的是一套偏心装置,该偏心装置使钻头驱动轴弯曲,驱动轴弯曲就会使使钻头轴心偏离钻具轴心,从而达到定向钻进的效果。

Geo-Pilot TM是美国斯派里森公司(现为美国Halliburton一分公司)和日本国家石油有限公司JNOC联合开发的产品。

相对于第一代“侧推钻头”旋转导向工具而言,该工具是第一代“钻头导向”旋转导向工具。

系统的斜向驱动轴部分由JNOC设计,斜向轴外部的旋转导向部分由斯派里森公司设计。

在获得JNOC专利授权的情况下,该系统由美国斯派里森公司加工制造并投入商业化运营。

1 系统结构系统主要由驱动轴、外壳、驱动轴密封装置、非旋转设备、上下轴承、偏心装置、近钻头井斜传感器、近钻头稳定器、控制电路和传感器等部件构成,如下图1。

驱动轴贯穿整个系统,其两端安装在轴承上,上部和钻具连接,下部和钻头连接,是整个系统的动力传输部分。

外壳是系统的外尾部结构,相对于地层不转动。

其上端和系统的非旋转设备连接,下端装有一个近钻头稳定器。

旋转导向钻井技术及Power-V导向系统介绍摘要:旋转导向钻井技术主要指井眼轨迹自动控制的闭环自动钻井技术,是20世纪90年代初期发展起来的一项钻井新技术,代表着当今国际钻井技术的最新发展方向,对超深井、超薄油层水平井、大位移井、分支水平井等轨迹控制具有独特效果。

本文分析了旋转导向钻井系统的技术特点,介绍了国内外旋转导向钻井系统的发展、应用情况。

并详细介绍了斯伦贝谢公司旋转导向系统Power-V的组成和工作原理。

1.概述所谓旋转导向钻井,是指钻柱在旋转钻进过程中实现过去只有传统泥浆马达才能实现的准确增斜、稳斜、降斜或者纠方位功能。

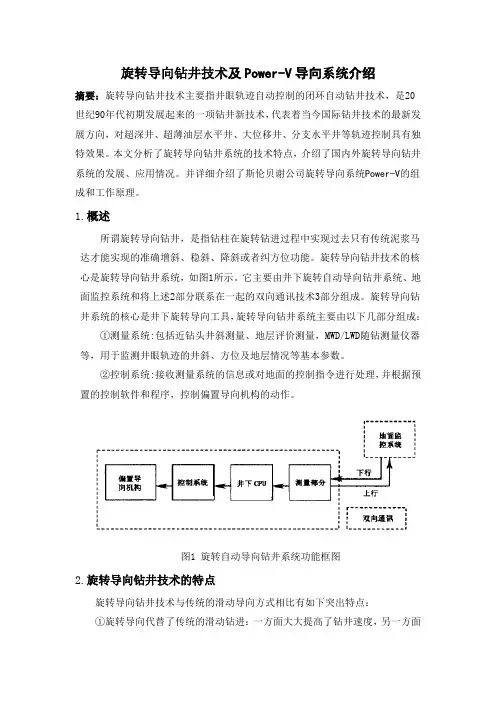

旋转导向钻井技术的核心是旋转导向钻井系统,如图1所示。

它主要由井下旋转自动导向钻井系统、地面监控系统和将上述2部分联系在一起的双向通讯技术3部分组成。

旋转导向钻井系统的核心是井下旋转导向工具,旋转导向钻井系统主要由以下几部分组成:①测量系统:包括近钻头井斜测量、地层评价测量,MWD/LWD随钻测量仪器等,用于监测井眼轨迹的井斜、方位及地层情况等基本参数。

②控制系统:接收测量系统的信息或对地面的控制指令进行处理,并根据预置的控制软件和程序,控制偏置导向机构的动作。

图1 旋转自动导向钻井系统功能框图2.旋转导向钻井技术的特点旋转导向钻井技术与传统的滑动导向方式相比有如下突出特点:①旋转导向代替了传统的滑动钻进:一方面大大提高了钻井速度,另一方面解决了滑动导向方式带来的诸如井身质量差、井眼净化效果差及极限位移限制等缺点,从而大大提高了钻井安全性,解决了大位移井的导向问题;②具有不必起下钻自动调整钻具导向性能的能力,大大提高了钻井效率和井眼轨迹控制的灵活性,可满足高难特殊工艺井的导向钻井需要;③具有井下闭环自动导向的能力,结合地质导向技术使用,使井眼轨迹控制精度大大提高。

旋转导向钻井技术的上述特点,使其可以大大提高油气开发能力和开发效率,降低钻井成本和开发成本,满足了油气勘探开发形势的需要。

本科毕业设计(论文)开题报告题目:φ178旋转导向钻井工具设计及控制轴动力学分析学生姓名:院(系):机械工程学院专业班级:指导教师:完成时间:2011 年 3 月8 日外,高精度加工是保证这种系统导向效果的关键。

2.1.2AutoTrak旋转导向钻井系统AutoTrak系统是一套集钻进和随钻测量为一体的定向钻井系统,能够在旋转钻井过程向造斜钻进,主要是因为它有一个独特的非旋转可调扶正器滑套,此扶正器滑套并非真的不旋转,只是相对钻头驱动轴而言它几乎是不旋转,因此在旋转钻进过程中,此扶正器滑套可以保持一种相对静止的状态,从而保证钻头沿着某一特定的方向钻进.非旋转扶正器滑套内有元件:近钻头井斜传感器、电子控制元件、液压控制阀和活塞,见图1.通过液压可推动活塞分别对3 个稳定块施加不同的压力,其合力就使钻具沿某一特定方向偏移,从而在钻进过程中使钻头产生1 个侧向力,保证钻头沿这一方向定向钻进.图 1 AutoTrak内部结构2.1.3 Power Drive旋转导向钻井系统斯伦贝谢公司的旋转导向系统主要是指PowerDrive系统,包括PowerDrive X5110 、PowerDrive X5900 、PowerDrive X5 、PowerDrive X5675 、PowerDrive X5475 、PowerDrive Xceed 900、Power vorteX ,除了Power vorteX 是动力式旋转导向系统外,其他均为全旋转式旋转导向系统,PowerDrive X5 系列旋转导向工具可通过PowerPulse 和TeleScope工具实时测量井下数据,测量近钻头地层状态、钻头振动情况和钻头转速,利用近钻头伽马射线显示地质和井眼成像,自动纠斜。

它适用的井眼尺寸为~26 in ,可用常规钻井液,最高耐温150 ℃,流量范围480 ~1900 gpm ,最高耐压20000 psi ,其中,PowerDrive X51100 型最大转速200 r/min ,最大造斜率3°/100 f t ,PowerDrive X5475 型最大转速250 r/min ,最大造斜率8 °/100 f t 。

贪吃蛇技术哪家强?国内外七大公司旋转导向技术盘点旋转导向钻井技术已经逐渐成为定向井、水平井钻井的主要工具,但主流技术依然以国外油服产品为主。

在多年持续攻关下,国产自主创新技术现已取得多项重大突破,国内外技术差距正在逐步缩小。

当前,油气勘探开发过程正面临的挑战日益严峻。

在资源品质劣质化、勘探目标多元化、开发对象复杂化等愈发恶劣的勘探开发大环境下,我国油气勘探开发领域正在由常规油气资源向“三低”、深层及超深层、深水及超深水等非常规资源拓展。

而作为油气资源勘探开发过程中的关键环节,现有的钻井技术在应对上述挑战时却略显勉强。

中石油经研院石油科技研究所总结出了“未来10年极具发展潜力的20项油气勘探开发新技术”(点击查看:颠覆传统!未来十年这些油气勘探开发新技术最具潜力),其中,“智能钻井技术”位列其中。

未来的智能钻井主要由智能钻机、智能导向钻井系统、现场智能控制平台、远程智能控制中心组成。

智能导向钻井系统主要利用随钻数据的实时获取、传输与处理,通过井下控制元件对钻进方向进行智能调控,从而提高钻井效率和储层钻遇率。

作为页岩气开发的“芯片”式技术,旋转导向钻井尚且年轻,但实际上从上世纪90年代起,国际各大油服公司便相继实现了旋转导向系统的现场应用。

经过20余年的技术发展,油服巨头均取得了阶段性进展,并形成了各自的核心技术体系(点击查看:五大油服的旋转导向系统大比拼)。

目前的主流旋转导向技术主要来自几大国际油服巨头,并基本形成了两大发展方向:一是以贝克休斯AutoTrak系统为代表的不旋转外筒式闭环自动导向钻井系统,这类系统以精确的轨迹控制和完善的地质导向技术为特点,适用于开发难度高的特殊油藏导向钻井作业;二是以斯伦贝谢PowerDrive系统为代表的全旋转自动导向钻井系统,这类系统以同样精确的轨迹控制和特有的位移延伸钻井能力为特点,适用于超深、边缘油藏的开发方案中的深井、大位移井的导向钻井作业。

01. 各大油服核心技术对比大宗商品价格暴跌给服务公司的定价和付款时间表带来了下行压力。