车速表示值误差检测作业指导书

- 格式:doc

- 大小:17.00 KB

- 文档页数:3

车速表示值误差检测作业指导书1检测目的检查车速表是否准确反映实际行驶速度,保证行车安全2检测判定标准GB7258-2017《机动车运行安全技术条件》GB18565-2016《道路运输车辆综合性能要求和检验方法》JT/T198-2016《道路运输车辆技术等级划分和评定要求》GB21861-2014《机动车安全技术检验项目和方法》3选用设备:石家庄华燕交通科技有限公司生产的HTCG-100E 汽车底盘测功机4检测项目车速表示值误差5检测设备主要技术参数a 最大允许轴荷:10000 kgb 速度表校验范围0~130km/hc 测量精度:≤±0.1﹪d 分辨率:0.1km/he 工作气压:0.6 MPa~0.7MPaf 示值允许误差:速度±1.5﹪扭力±1﹪6检测操作6.1准备工作a.做好日常检查维护工作b. 打开工位控制电源,启动计算机进入车速标定界面;c 转动速度台滚筒,计算机上应显示速度变化;d 退出标定界面进入待检状态。

6.2检测引车员以3~5km/h 速度将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上,降下举升器或放松滚筒锁止机构,防止车辆向前驶出该工位,当车速表指示40 km/h时,测取实际车速,检验结束。

升起举升器或滚筒锁止,将车辆驶出检验台。

6.3车速表指示误差当该车的车速表指示值为40km/h时,车速表检验台速度指示仪表的指示值为 32.8km/h~40.0km/h范围内为合格。

7设备日常检查维护及保养A使用注意事项(1)车辆外部清洗干净;轮胎花纹中不得夹有石粒;(2)轮胎气压符合标准(3)车辆沿行车中心线驶入测功机,将驱动轮停车举升器上;(4)测试前将非驱动轮各放置止动器,后牵引钩与地锚用钢丝绳联接并张紧;(5)举升器没有举起时,车辆不得强行通过,以免损坏设备;(6)检测时严禁受检车辆使用制动器,检测过程中车辆起动不应过猛;B定期维护与保养(1)清洁仪器(2)各润滑点每半年注一次;(3)每半年检查一次同步带、电动机传动带,各部件螺栓螺母发现明显的磨损或变形应及时更换。

动力性检测车速表检测作业指导书(一).检测目的车速表是否准确反映车辆实际行驶速度,在不解体的情况下,对在公路和城市道路上行驶的汽车和汽车列车的底盘输出功率进行检测。

(二).检测标准GB18565-2016《道路运输车辆综合性能要求和检验方法》GB7258-2017 《机动车运行安全技术条件》JT/T198-2016《道路运输车辆技术等级划分和评定要求》(三).评价指标1、按照GB7258-2017.4.12要求车速表指示误差(最大设计车速不大于 40 km/h 的机动车除外),车速表指示车速V1(单位:km/h)与实际车速V2(单位:km/h)之间应符合下列关系式:0 ≤V1 -V2 ≤(V2/10)+4 GB21861-2014要求按照40km/h检测时,32.8-40 km/h之间合格。

2、车辆动力性以GB/T 18276中规定的驱动轮轮边稳定车速进行评价。

额定功率工况下(压燃式发动机),驱动轮轮边稳定车速应不小于额定功率车速,如式(1)所示:Vw≥Ve...........................(1)式中:Vw——驱动轮轮边稳定车速,单位为千米每小时(km/h);Ve——额定功率车速,单位为千米每小时(km/h)。

额定扭矩工况下(点燃式发动机),驱动轮轮边稳定车速应不小于额定扭矩车速,如式(2)所示:Vw≥Vm...........................(2)式中:Vm——额定扭矩车速,单位为千米每小时(km/h)。

(四).设备要求1、动力性检测应采用符合JT/T445要求的底盘测功机进行检验功率。

并装双驱动轴车辆的检验采用三轴六滚筒式底盘测功机。

2、底盘测功机应能根据环境温度、湿度、气压等参数计算功率校正系数,且能根据登录车辆参数和信息,计算测功机的加载力并进行恒力加载。

3、底盘测功机的静态力示值误差为±1.0% ,恒力控制误差为±20N,车速示值误差为±0.3km/h或±1.0%。

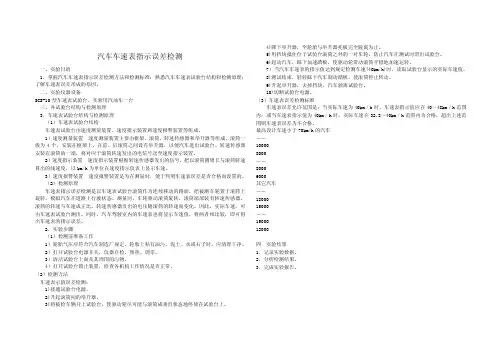

汽车车速表指示误差检测一、实验目的1.掌握汽车车速表指示误差检测方法和检测标准;熟悉汽车车速表试验台结构和检测原理;了解车速表误差形成的原因。

二、实验仪器设备SCS-10型车速表试验台,实验用汽油车一台三、各试验台结构与检测原理3.车速表试验台结构与检测原理(1)车速表试验台结构车速表试验台由速度测量装置、速度指示装置和速度报警装置等组成。

1)速度测量装置速度测量装置主要由框架、滚筒、转速传感器和举升器等组成。

滚筒一般为4个,安装在框架上。

在前、后滚筒之间设有举升器,以便汽车进出试验台。

转速传感器安装在滚筒的一端,将对应于滚筒转速发出的电信号送至速度指示装置。

2)速度指示装置速度指示装置根据转速传感器发出的信号,把以滚筒圆周长与滚筒转速算出的线速度,以km/h为单位在速度指示仪表上显示车速。

3)速度报警装置速度报警装置是为在测量时,便于判明车速表误差是否合格而设置的。

(2)检测原理车速表指示误差检测是以车速表试验台滚筒作为连续移动的路面,把被测车轮置于滚筒上旋转,模拟汽车在道路上行驶状态。

测量时,车轮驱动滚筒旋转,滚筒端部装有转速传感器。

滚筒的转速与车速成正比,转速传感器发出的电压随滚筒的转速而变化。

因此,实际车速,可由车速表试验台测出。

同时,汽车驾驶室内的车速表也将显示车速值,将两者相比较,即可得出车速表的指示误差。

2.实验步骤(1)检测前准备工作1)轮胎气压应符合汽车制造厂规定,轮胎上粘有油污、泥土、水或石子时,应清理干净。

2)打开试验台电源开关,仪器自检、预热、调零。

3)清洁试验台上面及其周围的污物。

4)打开试验台锁止装置,检查各机构工作情况是否正常。

(2)检测方法车速表示值误差检测:1)接通试验台电源。

2)升起滚筒间的举升器。

3)将被检车辆开上试验台,使驱动轮尽可能与滚筒成垂直状态地停放在试验台上。

4)降下举升器,至轮胎与举升器托板完全脱离为止。

5)用挡块抵住位于试验台滚筒之外的一对车轮,防止汽车在测试时滑出试验台。

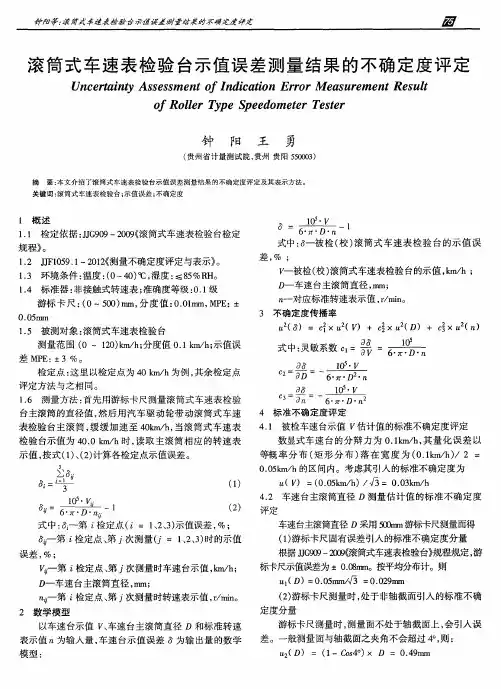

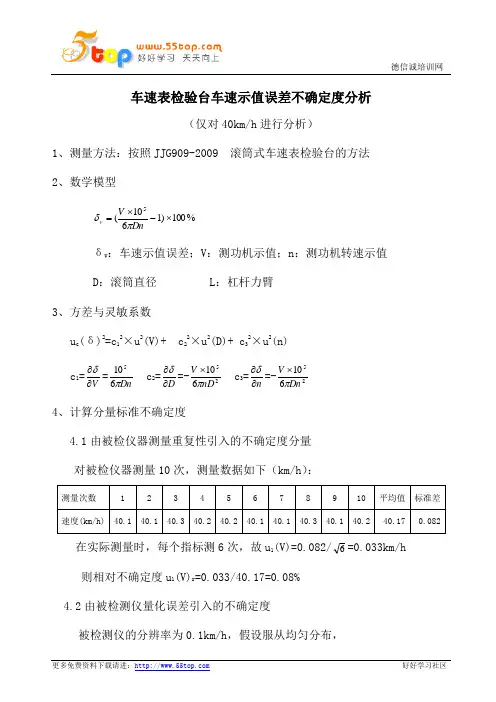

车速表检验台车速示值误差不确定度分析(仅对40km/h 进行分析)1、测量方法:按照JJG909-2009 滚筒式车速表检验台的方法2、数学模型 %100)1610(5⨯-⨯=DnV v πδ δV :车速示值误差;V :测功机示值;n :测功机转速示值D :滚筒直径 L :杠杆力臂3、方差与灵敏系数u c (δ)2=c 12×u 2(V)+ c 22×u 2(D)+ c 32×u 2(n)c 1=V ∂∂δ=Dn π6105 c 2=D ∂∂δ=-25610nD V π⨯ c 3=n ∂∂δ=-25610Dn V π⨯ 4、计算分量标准不确定度4.1由被检仪器测量重复性引入的不确定度分量对被检仪器测量10次,测量数据如下(km/h ):在实际测量时,每个指标测6次,故u 1(V)=0.082/6=0.033km/h则相对不确定度u 1(V)r =0.033/40.17=0.08%4.2由被检测仪量化误差引入的不确定度被检测仪的分辨率为0.1km/h ,假设服从均匀分布,故:u 2(V)=0.05/3=0.029km/h u 2(V)r =0.029/40.17=0.07%则:u(V)r=%11.0%08.0%07.022=+则c 1×u (V)= Dnπ6105×u (V)= Dn V π6105⨯×u (V)r =0.11% 4.3由滚筒直径引入的不确定度分量由于游标卡尺的的标准不确定度为0.001mm ,k=2可忽略不计。

在测量过程中由于滚筒磨损、制造误差及卡尺放置位置不垂直等原因造成约±0.5mm 误差,假设服从均匀分布则由此引起的不确定度分量u D =0.5/3=0.29mm 则 U Dr =0.29/128=0.09%则c 2×u (D)= 25610nDV π⨯×u (D)= nD V π6105⨯×U Dr =0.22% 4.4转速表的等级为0.1级。

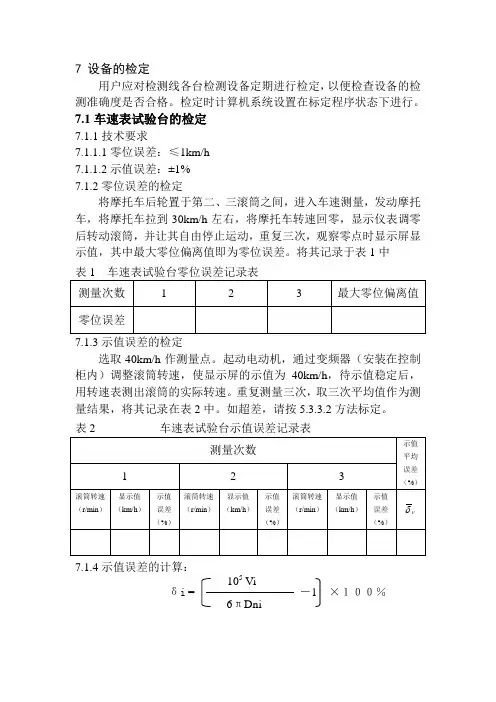

7 设备的检定用户应对检测线各台检测设备定期进行检定,以便检查设备的检测准确度是否合格。

检定时计算机系统设置在标定程序状态下进行。

7.1车速表试验台的检定7.1.1技术要求7.1.1.1零位误差:≤1km/h7.1.1.2示值误差:±1%7.1.2零位误差的检定将摩托车后轮置于第二、三滚筒之间,进入车速测量,发动摩托车,将摩托车拉到30km/h左右,将摩托车转速回零,显示仪表调零后转动滚筒,并让其自由停止运动,重复三次,观察零点时显示屏显示值,其中最大零位偏离值即为零位误差。

将其记录于表1中表1 车速表试验台零位误差记录表7.1.3示值误差的检定选取40km/h作测量点。

起动电动机,通过变频器(安装在控制柜内)调整滚筒转速,使显示屏的示值为40km/h,待示值稳定后,用转速表测出滚筒的实际转速。

重复测量三次,取三次平均值作为测量结果,将其记录在表2中。

如超差,请按5.3.3.2方法标定。

表2 车速表试验台示值误差记录表7.1.4示值误差的计算:105 Viδi= -1 ×100%6πDni式中:δi——第i次的示值误差,i=1,2,3V i ——第i次车速示值(km/h)D——滚筒直径(mm),D=214ni——第i次的滚筒转速(r/min)7.2制动试验台的检定7.2.1技术要求7.2.1.1零位误差:≤4N7.2.1.2示值误差:不超过±5%7.2.2零位误差的检定启动电机,待滚筒转速稳定后读取显示屏的示值,重复测量三次,将数据记录在表3中,取三次测量的最大值作为零位误差。

表3:7.2.3示值误差的检定:检定前先将控制柜内的空气开关(HK)打下(见图5),以免电机误动作业将检定工具打坏。

7. 2. 3. 1检定夹具的安装(见图6)。

检定时,每个测量点均应调整夹具体处于水平位置,使过加载点沿垂线到滚筒轴心线的距离保持不变。

7.2.3.2按5.3.3.2方法进入标定状态,按制动台额定载荷的2%、4%、8%、16%、24%、36%六个测试点进行测量,加载质量分别为0.5kg、1kg、2kg、4kg、6kg和9kg。

机动车检车线综检作业指导书2018年第一版(总42页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除作业指导书JHBJJC/JS-1-2018第一版2017年12月30日发布 2018年1月1日执行江华瑶族自治县百佳机动车检测有限公司发布为了认真贯彻落实《实验室资质认定评审准则》要求,进一步规范营运车辆综合性能检测工作,根据《道路运输车辆综合性能要求和检验方法》、《机动车运行安全技术条件》、《机动车安全技术检验项目和方法》、《汽车维护、检测、诊断技术规范》、《道路运输车辆技术等级划分和评审要求》、《汽车修理质量检查评审方法》等及其它引用或规定使用或相关标准的现行最新有效版本,制定本套作业指导书,以供检验人员使用。

本公司对《道路运输车辆综合性能要求和检验方法》检测操作均按本作业本套作业指导书参考以下文件及其引用或规定使用或相关标准的现行最新有效版本。

①《实验室资质认定评审准则》②《机动车技术性能检验机构资质认定评审补充要求》(含评审表)③《检测和校准实验室能力的通用要求》④《道路运输车辆综合性能要求和检验方法》⑤《机动车运行安全技术条件》⑥《机动车安全技术检验项目和方法》⑦《汽车维护、检测、诊断技术规范》⑧《道路运输车辆技术等级划分和评审要求》⑨《汽车修理质量检查评定方法》⑩ GB18285-2005《点燃式发动机汽车排气污染物排放限制及测量方法(双怠速法及简易工况法)》;⑾ GB3847-2005《车用压燃式发动机和压燃式发动机汽车排气烟度本套作业指导书使用下列文件及其它引用或相关标准的现行最新有效版本中相关术语和定义。

①《实验室资质认定评审准则》②《机动车技术性能检验机构资质认定评审补充要求》(含评审表)③《检测和校准实验室能力的通用要求》④《道路运输车辆综合性能要求和检验方法》⑤《机动车运行安全技术条件》⑥《机动车安全技术检验项目和方法》⑦《汽车维护、检测、诊断技术规范》⑧《道路运输车辆技术等级划分和评审要求》⑨《汽车修理质量检查评定方法》⑩ GB18285-2005《点燃式发动机汽车排气污染物排放限制及测量方法(双怠速法及简易工况法)》;⑾ GB3847-2005《车用压燃式发动机和压燃式发动机汽车排气烟度1技术等级评定检测1.1评定依据营运车辆技术等级依照以下标准实施评定:GB7258-2017《机动车运行安全技术条件》GB18565-2016《道路运输车辆综合性能要求和检验方法》JT/T198-2016《道路运输车辆技术等级划分和评定要求》GB21861-2014《机动车安全技术检验项目和方法》1.2技术等级评定项目⑴唯一性认定;⑵电子控制系统;⑶发动机;⑷制动系;⑸转向系;⑹行驶系;⑺传动系;⑻照明、信号装置和标识;⑼电气线路及仪表;⑽车身;⑾附属设备;⑿安全防护;⒀动力性;⒁燃料经济性;⒂制动性;⒃排放性;⒄转向操纵性;⒅悬架特性;⒆前照灯;⒇车速表;(21)车轮阻滞率;(22)喇叭;评定内容:唯一性认定:号牌号码、车辆类型、品牌型号、车身颜色、发动机号、底盘号、VIN号、挂车架号、中重型货车及挂车外廓尺寸、货车及挂车车厢栏板高度、客车的座(铺)位数;电子控制系统:与发动机排放控制系统、制动防抱死装置和电动助力转向系统及其他与行车安全相关的故障信息;发动机:工作性能、密封性、传动带、燃料供给;制动系:行车制动、驻车制动;转向系:部件连接、部件技术状况、转向助力装置,转向盘最大自由转动量;行驶系:车架、车桥、拉杆和导杆、车轮及螺栓、螺母,轮胎、悬架;传动系:离合器、变速器、传动件异响、万向节与轴承;照明、信号装置和标识:外部照明和信号装置、前照灯远/近光光束变换功能、反射器与侧标志灯、货车车身反光标识和尾部标志板;电气线路及仪表:导线、仪表与指示器、卫星定位系统车载终端;车身:门窗及照明、车身外观;附属设备:后视镜和下视镜、风窗刮水器,风窗洗涤器,防眩目装置、除雾/除霜装置,排气管和消声器;安全防护:安全带、侧面防护装置、后部防护装置,保险杠,牵引装置和安全架与隔离装置,灭火器材、警示牌和停车楔,危险货物运输车辆安全装置与标识,装运危险货物的罐(槽)式车辆罐体的检验合格证明或报告;动力性:驱动轮轮边稳定车速;燃料经济性:燃料消耗量,整车制动率、轴制动率,制动不平衡率,汽车列车制动时序、制动协调时间、牵引车与挂车动力分配,驻车制动;排放性:排气污染物;转向操纵性:转向轮横向侧滑量;悬架特性:悬架吸收率;前照灯:远光发光强度,光束垂直偏移;车速表:示值误差;车轮阻滞率:各车轮的阻滞力;喇叭:喇叭声级。

《汽车检测技术》教案汽车车速表误差检测一、实验目的1、掌握车速表误差检测试验台的工作原理;2、掌握车速表误差实验台的检测方法;3、掌握车速表误差参数及试验台的组成。

二、实验设备与材1、车速表误差检测试验台2、桑塔纳30003、常用工具三、实验内容及步骤(一)误差检测的原理车速表误差的测量需采用滚筒式车速表试验台进行,将被测汽车车轮置于滚筒上旋转,模拟汽车在道路上的行驶状态。

测量时,由被测车轮驱动滚筒旋转或由滚筒驱动车轮旋转,滚筒端部装有速度传感器(测速发电机),测速发电机的转速随滚筒转速的增高而增加,而滚筒的转速与车速成正比,因此测速发电机发出的电压也与车速成正比。

滚筒的线速度、圆周长与转速之间的关系,可用下式表达:式中 V——滚筒的线速度,km/h;L——滚筒的圆周长,mm;n——滚筒的转速,r/min。

因车轮的线速度与滚筒的线速度相等,故上述的计算值即为汽车的实际车速值,由车速表试验台上的速度指示仪表显示,称为试验台指示值。

车轮在滚筒上转动的同时,汽车驾驶室内的车速表也在显示车速值,称为车速表指示值。

将试验台指示值与车速表指示值相比较,即可得出车速表的指示误差。

(二)检测方法1、检验前仪器及车辆准备(1)检查滚筒上是否沾有油、水、泥等杂物,若有应予以清除。

(2)车辆轮胎气压、花纹深度符合出厂标准规定;车辆清洁,轮胎清洁不得夹有泥、砂等杂物;(3)检查举升器动作是否自如,气缸有无漏气,否则予以修理。

(4)检查信号线的连接情况。

若有接触不良应予以修复。

2、检验步骤(1)将车辆正直驶上检验台,驱动轮停放在测速滚筒的中间位置;(2)降下举升器,(前轮驱动车使用驻车制动);(3)按照屏幕显示信息操作:启动汽车,缓慢加速,当车速表指示40km/h 时,维持3s-5s测取实际车速,按下申报键B,检测结束,减速停车;(4)举起举升器,将车辆驶出检验台四、实验注意事项1、严格按照操作规程来使用测试仪2、注意自身的安全五、思考题、作业1、实验前,对试验台要做哪些准备工作?2、完成实验报告【教学后记】江西科技学院实验项目卡实验中心:汽车技术中心实验室:汽车检测实训室制卡时间:2014年2月开出实验所需的仪器设备及消耗材料填表人:刘连明、张定军教研室主任:系(部、中心)教学主任:车速表检测实验报告一、实验目的1、掌握汽车车速表误差的检测方法。

1. 校验范围

适用于本公司生产设备上所使用的速度表。

2. 使用标准件

转速表

3. 校验环境

温度30±10℃,R.H:60±30%

4. 校验步骤

4.1 校验前

4.1.1 确认标准件校验日期。

4.1.2 检视各部位是否良好,显示是否正常。

4.2校验

4.2.1 将转速表读数归0,并确认适用的转子;

4.2.2将转速表的转子置于欲校验的定速滚筒上,当速度同步之后按下测速按键;

4.2.3 将转速表的读数记录到“包漆速度表校准记录表”中。

4.3 校验结果判定

4.3.1 将测量值计算出实测偏差值,确认是否在允许误差内。

4.3.2 判定合格者在仪器上贴“合格”标签。

4.3.3 判定不合格者在仪器上贴“暂停使用”标签,并安排维修。

5. 判定标准:±2m/min

6. 校准周期为:半年一次。

编号:PXTYAJ/C-2013发放号:XXXX机动车检测有限公司编委会主编:副主编:编委:目录编号内容PXTYAJ/C-2013-01质量体系文件和技术文件编号规定PXTYAJ/C-2013-02大型、贵重、精密仪器操作细则汇集质量体系文件和技术文件编号规定1. 管理体系以文件编号作为唯一性标识,文件编号按文件代号、文件类别、文件顺序、年代号顺序排列:PXTYAJ—×—××××—××文件顺序号年代号文件类别号文件代号文件类别号:A——质量手册B——程序文件C——技术文件D——记录文件代号:以“XXXX安检”的汉语拼音缩写——“PXTYAJ”。

2. 外来文件沿用原编号。

如有多本,可按照顺序编号3. 样品记录、原始记录编号规定:注:样品编号与样品记录单的编号相同。

4.检测报告编号规定:××××—××—×××检测报告顺序(三位数)月份(两位数)年代号(四位数)大型、贵重、精密仪器操作细则汇集批准:审核:起草:目录第一章车辆外观检视实施细则第二章车速表检测实施细则第三章轴重与制动性能检测实施细则第四章前照灯检测实施细则第五章喇叭声级检测实施细则第六章转向轮横向侧滑量检测实施细则第七章转向力与方向盘自由行程检测实施细则第八章机动车道路制动性能检测工作实施细则第九章检测线电脑使用管理条例第十章综合业务厅工作实施细则第一章车辆外观检视实施细则一、外检目的为保证在用车辆、维修竣工车辆以及其它待检车辆的行驶安全与车容,除对汽车各系统性能有专项检测外,必须对整车各主要零、部件的清洁、完好程度、紧固、变形、渗漏以及各操纵机构动作情况作全面检视,以确保车辆具有良好技术状况。

此外,为配合后续检测工位的需要还要进一步验明车辆特征。

为此特制订本细则。

二、外检主要项目及要求1 、检查车辆特征(1)检查证照、标记、登记表内容是否相符。

车速表指示误差检验作业指导书1 目的与范围汽车行驶速度对交通安全有很大影响,尤其在限速路段,驾驶员必须按照车速表的指示值,准确地控制车速,为此,要求车速表本身一定要准确可靠。

车速表是给驾驶员提供车速的重要信息,合理的车速表指示误差有助于驾驶员正确控制车速,是交通安全的一道提示屏障,车速表指示误差检验非常重要。

车速表经长期使用,由于驱动其工作的传动齿轮、软轴及车速表本身技术状况的变化以及因轮胎磨损使驱动车轮滚动半径的变化,车速表指示误差会愈来愈大。

如果车速表的指示误差过大,驾驶员就难以正确控制车速,且极易因判断失误而造成交通事故。

为确保车速表的指示精度,必须适时对车速表进行检测、校正。

本作业指导书适用于四轮及四轮以上机动车车速表指示误差检验。

对于无法在车速表检验台上检验车速表指示误差的机动车(如全时四轮驱动汽车、具有驱动防滑控制装置的汽车等),日常检验时不检验车速表指示误差,仅(结合底盘动态检验)确认车速表功能是否有效;但当相关管理部门或委托检验部门有特殊检验要求时,应路试检验车速表指示误差。

2 检测依据本作业指导书根据下列标准制定:GB 7258-2012《机动车运行安全技术条件》GB *****-2008《机动车安全技术检验项目和方法》2.1 检验方法GB *****-2008《机动车安全技术检验项目和方法》规定:“9.1.1 检验设备的选择车速表指示误差检验宜在滚筒式车速表检验台上进行。

”“9.1.2 检验程序a)将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上;b)降下举升器或放松滚筒锁止机构,必要时在非驱动轮前部加止动块(前轮驱动车使用驻车制动);c)当车速表指示40km/h时,测取实际车速,检验结束;d)升起举升器或锁止滚筒,将车辆驶出检验台。

”2.2 合格条件GB 7258-2012《机动车运行安全技术条件》4.124.12车速表指示车速V1(单位:km/h)与实际车速V2(单位:km/h)之间应符合下列关系式:0≤V1-V2≤(V2/10)+4即当车速表指示车速为40 km/h时,实际车速应为32.8~40km/h。

车速表示值误差检测作业指导书

1检测目的

检查车速表是否准确反映实际行驶速度,保证行车安全2检测判定标准

GB7258-2017《机动车运行安全技术条件》

GB18565-2016《道路运输车辆综合性能要求和检验方法》JT/T198-2016《道路运输车辆技术等级划分和评定要求》GB21861-2014《机动车安全技术检验项目和方法》

3选用设备:石家庄华燕交通科技有限公司生产的HTCG-100E 汽车底盘测功机

4检测项目

车速表示值误差

5检测设备主要技术参数

a 最大允许轴荷:10000 kg

b 速度表校验范围0~130km/h

c 测量精度:≤±0.1﹪

d 分辨率:0.1km/h

e 工作气压:0.6 MPa~0.7MPa

f 示值允许误差:速度±1.5﹪扭力±1﹪

6检测操作

6.1准备工作

a.做好日常检查维护工作

b. 打开工位控制电源,启动计算机进入车速标定界面;

c 转动速度台滚筒,计算机上应显示速度变化;

d 退出标定界面进入待检状态。

6.2检测

引车员以3~5km/h 速度将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上,降下举升器或放松滚筒锁止机构,防止车辆向前驶出该工位,当车速表指示40 km/h时,测取实际车速,检验结束。

升起举升器或滚筒锁止,将车辆驶出检验台。

6.3车速表指示误差

当该车的车速表指示值为40km/h时,车速表检验台速度指示仪表的指示值为 32.8km/h~40.0km/h范围内为合格。

7设备日常检查维护及保养

A使用注意事项

(1)车辆外部清洗干净;轮胎花纹中不得夹有石粒;(2)轮胎气压符合标准

(3)车辆沿行车中心线驶入测功机,将驱动轮停车举升器上;

(4)测试前将非驱动轮各放置止动器,后牵引钩与地锚用钢丝绳联接并张紧;

(5)举升器没有举起时,车辆不得强行通过,以免损坏设

备;

(6)检测时严禁受检车辆使用制动器,检测过程中车辆起动不应过猛;

B定期维护与保养

(1)清洁仪器

(2)各润滑点每半年注一次;

(3)每半年检查一次同步带、电动机传动带,各部件螺栓螺母发现明显的磨损或变形应及时更换。

8设备检定和校准

为了保证测量准确,应按标准定期进行计量检定和自标准。

检定;1次/年;自校准:1次/半年。