20讲§7麻花钻§7–1_结构与几何参数[1]

- 格式:ppt

- 大小:547.50 KB

- 文档页数:25

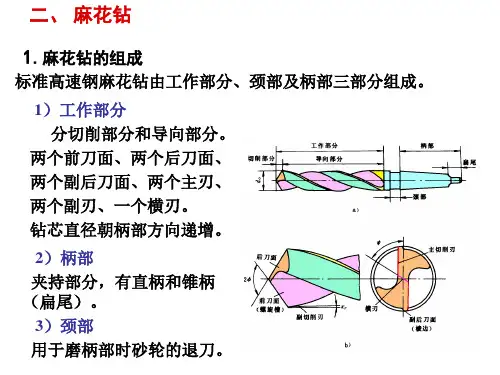

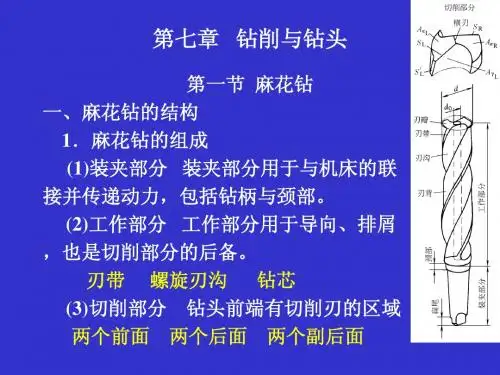

一、麻花钻结构特点麻花钻是最常用的孔加工刀具,此类钻头的直线型主切削刃较长,两主切削刃由横刃连接,容屑槽为螺旋形(便于排屑),螺旋槽的一部分构成前刀面,前刀面及顶角(2Ø)决定了前角g的大小,因此钻尖前角不仅与螺旋角密切相关,而且受到刃倾角的影响。

麻花钻的结构及几何参数见图1。

D:直径 y:横刃斜角 a:后角 b:螺旋角Ø:顶角 d:钻芯直径 L:工作部分长度图1 麻花钻结构及切削部分示意图横刃斜角y是在端面投影中横刃与主切削刃之间的夹角,y的大小及横刃的长短取决于靠钻芯处的后角和顶角的大小。

当顶角一定时,后角越大,则y越小,横刃越长(一般将y控制在50°~55°范围内)。

二、麻花钻受力分析麻花钻钻削时的受力情况较复杂,主要有工件材料的变形抗力、麻花钻与孔壁和切屑间的摩擦力等。

钻头每个切削刃上都将受到Fx、Fy、Fz三个分力的作用。

图2 麻花钻切削时的受力分析如图2所示,在理想情况下,切削刃受力基本上互相平衡。

其余的力为轴向力和圆周力,圆周力构成扭矩,加工时消耗主要功率。

麻花钻在切削力作用下产生横向弯曲、纵向弯曲及扭转变形,其中扭转变形最为显著。

扭矩主要由主切削刃上的切削力产生。

经有限元分析计算可知,普通钻尖切削刃上的扭矩约占总扭矩的80%,横刃产生的扭矩约占10%。

轴向力主要由横刃产生,普通钻尖横刃上产生的轴向力约占50%~60%,主切削刃上的轴向力约占40%。

图3 钻芯直径d-刚度Do关系曲线以直径D=20mm麻花钻为例,在其它参数不变情况下改变钻芯厚度,从其刚度变化曲线(见图3)可以看出,随着钻芯直径d增加,刚度Do增大,变形量减小。

由此可见,钻芯厚度增加明显增加了麻花钻工作时的轴向力,直接影响刀具切削性能,且刀具刚度的大小对加工几何精度也有影响。

由于普通麻花钻的横刃为大负前角切削,钻削时会发生严重挤压,不仅要产生较大轴向抗力,而且要产生较大扭矩。

对于一些厚钻芯钻头,如抛物线钻头(G钻头)和部分硬质合金钻头(其特点之一是将钻芯厚度由普通麻花钻直径的11%~15%加大到25%~60%)等,其刚性较好,钻孔直线度好,孔径精确,进给量可加大20%。

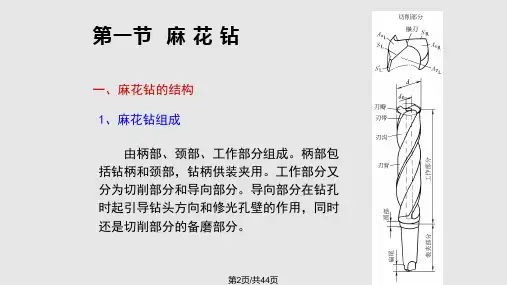

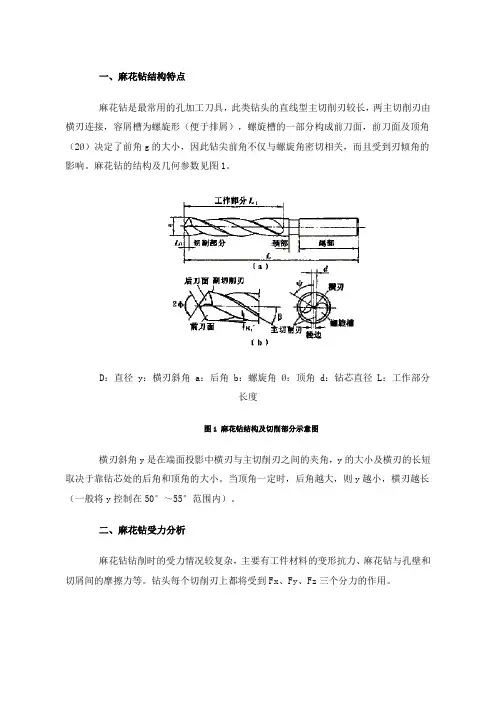

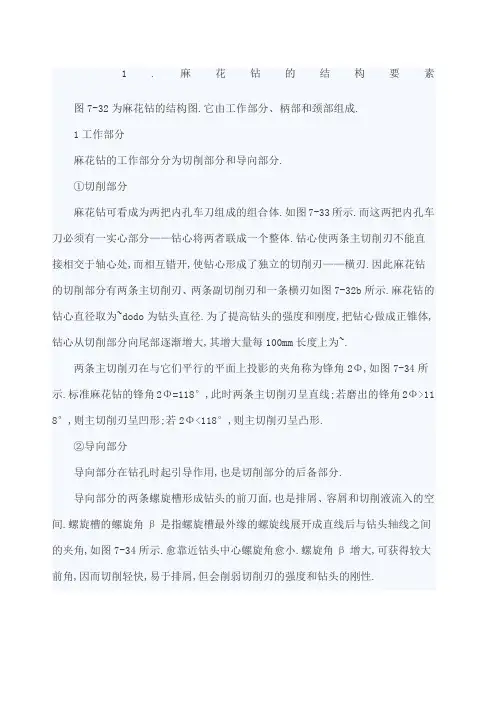

1.麻花钻的结构要素图7-32为麻花钻的结构图.它由工作部分、柄部和颈部组成.1工作部分麻花钻的工作部分分为切削部分和导向部分.①切削部分麻花钻可看成为两把内孔车刀组成的组合体.如图7-33所示.而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体.钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃.因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃如图7-32b所示.麻花钻的钻心直径取为~dodo为钻头直径.为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为~.两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示.标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>11 8°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形.②导向部分导向部分在钻孔时起引导作用,也是切削部分的后备部分.导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间.螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示.愈靠近钻头中心螺旋角愈小.螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性.导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面.标准麻花钻导向部分直径向柄部方向逐渐减小,其减小量每100mm长度上为~,螺旋角β可减小棱边与工件孔壁的摩擦,也形成了副偏角 .2柄部柄部用来装夹钻头和传递扭矩.钻头直径do<12mm常制成圆柱柄直柄;钻头直径do>12mm常采用圆锥柄.3颈部颈部是柄部与工作部分的连接部分,并作为磨外径时砂轮退刀和打印标记处.小直径钻头不做出颈部.2.麻花钻切削部分的几何角度由图7-33所示,钻头实际上相当于正反安装的两把内孔车刀的组合刀具,只是这两把内孔车刀的主切削刃高于工件中心因为有钻心而形成横刃的缘故,钻心半径为.1基面和切削平面在分析麻花钻的几何角度时,首先必须弄清楚钻头的基面和切削平面.①基面:切削刃上任一点的基面,是通过该点,且垂直于该点切削速度方向的平面,如图7-35a所示.在钻削时,如果忽略进给运动,钻头就只有圆周运动,主切削刃上每一点都绕钻头轴线做圆周运动,它的速度方向就是该点所在圆的切线方向,如图7-35b中A点的切削速度垂直于A点的半径方向,B点的切削速度垂直于B点的半径方向.不难看出,切削刃上任一点的基面就是通过该点并包含钻头轴线的平面.由于切削刃上各点的切削速度方向不同,所以切削刃上各点的基面也就不同.②切削平面:切削刃上任一点的切削平面是包含该点切削速度方向,而又切于该点加工表面的平面图7-35a所示为钻头外缘刀尖A点的基面和切削平面.切削刃上各点的切削平面与基面在空间相互垂直,并且其位置是变化的.2主切削刃的几何角度①端面刃倾角为方便起见,钻头的刃倾角通常在端平面内表示.钻头主切削刃上某点的端面刃倾角是主切削刃在端平面的投影与该点基面之间的夹角.如图7-36所示,其值总是负的.且主切削刃上各点的端面刃倾角是变化的,愈靠近钻头中心端面刃倾角的绝对值愈大见图7-36b.②主偏角麻花钻主切削刃上某点的主偏角是该点基面上主切削刃的投影与钻头进给方向之间的夹角.由于主切削刃上各点的基面不同,各点的主偏角也随之改变.主切削刃上各点的主偏角是变化的,外缘处大,钻心处小.③前角麻花钻的前角是正交平面内前刀面与基面间的夹角.由于主切削刃上各点的基面不同,所以主切削刃上各点的前角也是变化的,如图7-36所示.前角的值从外缘到钻心附近大约由+30°减小到-30°,其切削条件很差.④后角切削刃上任一点的后角,是该点的切削平面与后刀面之间的夹角.钻头后角不在主剖面内度量,而是在假定工作平面进给剖面内度量见图7-36a.在钻削过程中,实际起作用的是这个后角,同时测量也方便.钻头的后角是刃磨得到的,刃磨时要注意使其外缘处磨得小些约8°~10°,靠近钻心处要磨得大些约20°~30°.这样刃磨的原因,是可以使后角与主切削刃前角的变化相适应,使各点的楔角大致相等,从而达到其锋利程度、强度、耐用度相对平衡;其次能弥补由于钻头的轴向进给运动而使刀刃上各点实际工作后角减少一个该点的合成速度角μ见图7-36中f-f剖面所产生的影响;此外还能改变横刃处的切削条件.3横刃的几何角度如图7-37所示①横刃前角由于横刃的基面位于刀具的实体内,故横刃前角为负值约-45°~-60°,所以钻削时在横刃处发生严重的挤压而造成很大的轴向力.②横刃后角横刃后角≈90°-││,故≈30°~35°.③横刃主偏角=90°.④横刃刃倾角=0°.⑤横刃斜角Ψ横刃斜角是在钻头的端面投影中,横刃与主切削刃之间的夹角.它是刃磨钻头时自然形成的,锋角一定时,后角刃磨正确的标准麻花钻横刃斜角Ψ为47°~55°,而后角愈大则Ψ愈小,横刃的长度会增加.。

麻 花 钻《机械加工方法与通用设备》扬州市职业大学 机械工程学院1、麻花钻的组成及结构参数;2、麻花钻切削部分几何参数;3、麻花钻的结构特征。

麻 花 钻柄部是钻头的夹持部分,用于联接机床,钻孔时传递转矩。

按麻花钻直径的大小,分为直柄(直径<12mm)和锥柄(直径>12mm)两种。

一、 麻花钻的组成由柄部、颈部和工作部分组成。

1、柄部颈部用于连接柄部和工作部分,供磨削时砂轮退刀和打印标记用。

直柄钻头没有颈部。

2、颈部麻花钻的工作部分是钻头的主要部分,由切削部分和导向部分组成。

切削部分 担负着切削工作,由两个前刀面、主后刀面、副后刀面、主切削刃、副切削刃及一个横刃组成。

导向部分 是当切削部分切入工件后起导向作用,也是切削部分的备磨部分。

3、工作部分标准麻花钻的切削部分由五刃(两条主切削刃、两条副切削刃和一条横刃)和六面(两个前刀面、两个主后刀面和两个副后刀面)组成。

与工件过渡表面(孔底)相对的端部两曲面螺旋槽与主后刀面的两条交线与工件已加工表面(孔壁)相对的两条棱边螺旋槽的螺旋面棱边与螺旋槽的两条交线两主后刀面在钻心处的交线五刃(两条主切削刃、两条副切削刃和一条横刃)和六面(两个前刀面、两个后刀面和两个副后刀面)组成。

1、直径d麻花钻的直径是钻头两刃带之间的垂直距离,它按标准尺寸系列或螺孔的底孔直径设计。

二、麻花钻的结构参数2、螺旋角β钻头外圆柱面与螺旋槽交线的切线与钻头轴线的夹角为螺旋角β。

tan 2x x r p βπ=在主切削刃上半径不同的点螺旋角不相等,越靠近钻头外缘处螺旋角↑,越靠近钻头中心,其螺旋角↓。

螺旋角↑,钻头的侧前角↑,钻头越锋利。

但是螺旋角过大,会削弱钻头强度,散热条件也差。

标准麻花钻的螺旋角一般在18°~30°,大直径取大值。

三、麻花钻切削部分的几何参数1、基面和切削平面Ø基面 麻花钻主切削刃上任一点的基面是通过该点并与该点切削速度方向垂直的平面,实际上是过该点与钻心连线的径向平面。

麻花钻的结构以及工作原理在金属切削中,孔加工占很大比重。

孔加工的刀具种类很多,按其用途可分为两类:一类是在实心材料上加工出孔的刀具,如麻花钻、扁钻、深孔钻等;另一类是对工件已有孔进行再加工的刀具,如扩孔钻、铰刀、镗刀等。

本节介绍常用的几种孔加工刀具。

(一)麻花钻1.麻花钻的结构要素图7-32为麻花钻的结构图。

它由工作部分、柄部和颈部组成。

(1)工作部分麻花钻的工作部分分为切削部分和导向部分。

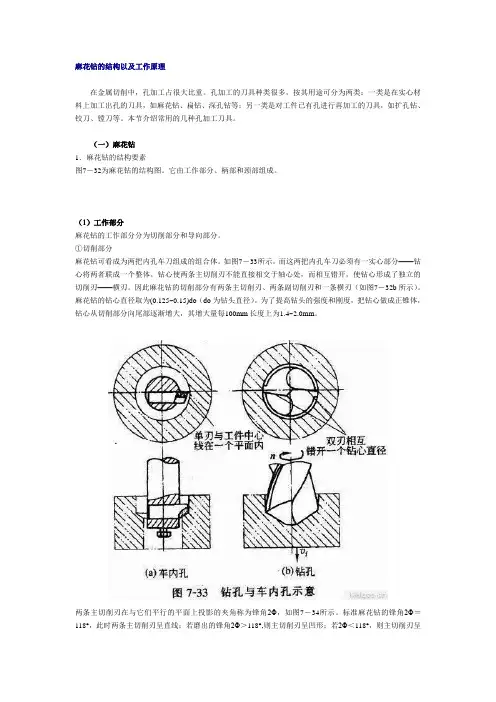

①切削部分麻花钻可看成为两把内孔车刀组成的组合体。

如图7-33所示。

而这两把内孔车刀必须有一实心部分——钻心将两者联成一个整体。

钻心使两条主切削刃不能直接相交于轴心处,而相互错开,使钻心形成了独立的切削刃——横刃。

因此麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃(如图7-32b所示)。

麻花钻的钻心直径取为(0.125~0.15)do(do为钻头直径)。

为了提高钻头的强度和刚度,把钻心做成正锥体,钻心从切削部分向尾部逐渐增大,其增大量每100mm长度上为1.4~2.0mm。

两条主切削刃在与它们平行的平面上投影的夹角称为锋角2Φ,如图7-34所示。

标准麻花钻的锋角2Φ=118°,此时两条主切削刃呈直线;若磨出的锋角2Φ>118°,则主切削刃呈凹形;若2Φ<118°,则主切削刃呈凸形。

②导向部分导向部分在钻孔时起引导作用,也是切削部分的后备部分。

导向部分的两条螺旋槽形成钻头的前刀面,也是排屑、容屑和切削液流入的空间。

螺旋槽的螺旋角β是指螺旋槽最外缘的螺旋线展开成直线后与钻头轴线之间的夹角,如图7-34所示。

愈靠近钻头中心螺旋角愈小。

螺旋角β增大,可获得较大前角,因而切削轻快,易于排屑,但会削弱切削刃的强度和钻头的刚性。

导向部分的棱边即为钻头的副切削刃,其后刀面呈狭窄的圆柱面。

标准麻花钻导向部分直径向柄部方向逐渐减小,其减小量每100mm长度上0.03~0.12mm,螺旋角β可减小棱边与工件孔壁的摩擦,也形成了副偏角。

任务一刃磨麻花钻一、教学目的1、掌握麻花钻的结构和各部分作用。

2、熟悉麻花钻切削部分的几何参数。

3、掌握麻花钻的刃磨环节。

4、完毕麻花钻的刃磨。

二、任务情形描述图7-1-1是内圆柱面的基本类型,它与以前所学习轴类零件的区别在于多了内部结构,由于内圆柱面的加工是在零件的内部进行的,所以用以前接触的刀具无法进行加工,因此我们一方面来结识麻花钻。

三、设计任务图形及任务规定四、任务分析1、麻花钻顶角为118°。

2、麻花钻两条主切削刃对称且长度相等。

3、麻花钻的横刃斜角为55°.4、麻花钻的主后刀面的表面粗糙度为1.6μm五、刃磨麻花钻的基础素材(一)麻花钻的结构及其切削部分的几何参数图7-1-1 麻花钻的结构(二)麻花钻的刃磨1、麻花钻的刃磨规定:(1)麻花钻的两主切削刃应对称,也就是两主切削刃与麻花钻的轴线成相同的角度,并且长度相等。

(2)横刃斜角为55°。

麻花钻刃磨时,一般只刃磨两个主后面,但同时要保证后角、顶角和横刃斜角对的,所以麻花钻的刃磨是比较困难的。

对麻花钻的刃磨规定和钻削情况见表7-2.表7-1-2 麻花钻的刃磨情况对加工质量的影响2、麻花钻的刃磨方法及角度检查刃磨麻花钻如同刃磨车刀同样,也是车工必须纯熟掌握的一项基本功,麻花钻的刃磨方法见表7-1-3。

表7-1-3 麻花钻的刃磨方法及角度检查六、完毕任务1、学生分组把学生提成4—5人为一学习小组(或以实习小组为单位),规定每组有2名学习能力较强的学生。

每组推荐一名学生为考评员。

2、布置任务子任务一、结识麻花钻(1)麻花钻有哪几部分组成的,各部分的作用是什么?(2)麻花钻切削部分的名称?(3)麻花钻的重要角度有哪些?子任务二、刃磨麻花钻表7-1-4 麻花钻刃磨技能训练七、任务测评表7-1-5 麻花钻刃磨情况登记表序号工作内容情况描述存在问题改善措施1 顶角对称2 顶角大小3 切削刃长度相等4 横刃长短5 横刃斜角任务二钻孔和扩孔一、教学目的1、掌握钻孔时麻花钻的选择及安装。

1 麻花钻结构特点麻花钻是最常用的孔加工刀具,此类钻头的直线型主切削刃较长,两主切削刃由横刃连接,容屑槽为螺旋形(便于排屑),螺旋槽的一部分构成前刀面,前刀面及顶角(2Ø)决定了前角γ的大小,因此钻尖前角不仅与螺旋角密切相关,而且受到刃倾角的影响。

麻花钻的结构及几何参数见图1。

横刃斜角ψ是在端面投影中横刃与主切削刃之间的夹角,ψ的大小及横刃的长短取决于靠钻芯处的后角和顶角的大小。

当顶角一定时,后角越大,则ψ越小,横刃越长(一般将ψ控制在50°~55°范围内)。

2 麻花钻受力分析麻花钻钻削时的受力情况较复杂,主要有工件材料的变形抗力、麻花钻与孔壁和切屑间的摩擦力等。

钻头每个切削刃上都将受到Fx 、Fy、Fz三个分力的作用。

如图2所示,在理想情况下,切削刃受力基本上互相平衡。

其余的力为轴向力和圆周力,圆周力构成扭矩,加工时消耗主要功率。

麻花钻在切削力作用下产生横向弯曲、纵向弯曲及扭转变形,其中扭转变形最为显著。

扭矩主要由主切削刃上的切削力产生。

经有限元分析计算可知,普通钻尖切削刃上的扭矩约占总扭矩的80%,横刃产生的扭矩约占10%。

轴向力主要由横刃产生,普通钻尖横刃上产生的轴向力约占50%~60%,主切削刃上的轴向力约占40%。

以直径D=20mm麻花钻为例,在其它参数不变情况下改变钻芯厚度,从其刚度变化曲线(见图3)可以看出,随着钻芯直径d增加,刚度Do增大,变形量减小。

由此可见,钻芯厚度增加明显增加了麻花钻工作时的轴向力,直接影响刀具切削性能,且刀具刚度的大小对加工几何精度也有影响。

由于普通麻花钻的横刃为大负前角切削,钻削时会发生严重挤压,不仅要产生较大轴向抗力,而且要产生较大扭矩。

对于一些厚钻芯钻头,如抛物线钻头(G钻头)和部分硬质合金钻头(其特点之一是将钻芯厚度由普通麻花钻直径的11%~15%加大到25%~60%)等,其刚性较好,钻孔直线度好,孔径精确,进给量可加大20%。