不锈钢为什么不能用乙炔气割 文档

- 格式:docx

- 大小:15.74 KB

- 文档页数:2

为什么气割不能割铸铁和不锈钢

这个问题首先要从气割的原理讲起,气割在外行人看来,无非是用火焰把铁烧熔了再用气把铁水吹走而已.错!气割是一个金属的燃烧过程:首先,先用用氧乙炔焰把金属加热到它的燃点以上,这时打开高压氧气, 金属就会在氧气中剧烈燃烧,燃烧产生的氧化物顺着高压氧气被吹走,而燃烧产生的热量则为金属继续加热.

由此可见,气割主要的条件,被切割材料的燃点要比它的熔点低,如果燃点高于熔点,那么在它被点燃前就会熔化,熔化的部分会被吹走,从而使得金属无法达到燃点,也就不能进行切割.铸铁就是这一种情况,含碳量在0.7(百分号)的铁熔点与燃点相当,含碳量高于这个数值就不能用气割切割了,而铸铁的含碳量是在2(百分号)至4(百分号)之间.

气割的另一个条件:燃烧产生的氧化物要被高压氧气流吹走,所以这些氧化物要呈液态且流动性好,而不锈钢就不能满足这个条件,它的氧化物熔点高于它本身的熔点,产生后是呈固态的,并且覆盖在切口表面,无法吹走,使得切割进行不下去.

除了这两个条件之外,还有其他,如金属导热性要低,不然热量很快散发从而使金

属不能维持在燃点以上.还有,金属燃烧产生热量要高,不然同样也不能维持高温(正常切割70(百分号)的热量是金属本身燃烧提供的).很多金属,如铜,铝等都是不能满足这些条件,所以也不能用气。

乙炔焊接与切割安全范本乙炔焊接与切割是常见的金属加工工艺,在工业生产和维修领域都有广泛应用。

然而,由于乙炔焊接与切割涉及高温、高压等危险因素,操作人员需严格遵守各项安全规范以确保工作安全。

本文将从乙炔气体储存与供应、焊接与切割操作、防护设备和应急预案等方面详细介绍乙炔焊接与切割的安全范本。

1. 乙炔气体储存与供应乙炔气体是一种易燃易爆气体,存储与供应过程中必须采取一系列的安全措施。

首先,乙炔气体的储存容器必须符合相关标准,具备足够的强度和密封性。

其次,在气体储存区域内禁止吸烟和明火,并保持通风良好。

另外,乙炔气体储存区域应与火源和易燃物保持一定的安全距离,防止潜在的火灾和爆炸风险。

总之,针对乙炔气体的储存与供应,必须严格遵守相关安全规定,确保储存环境安全可靠。

2. 焊接与切割操作乙炔焊接与切割操作是一项高风险的工作,操作人员必须按照相关规范进行操作。

首先,操作人员在进行乙炔焊接与切割之前,必须穿戴防护装备,包括防护面具、焊接手套、耐火服等。

其次,操作人员必须对焊接与切割设备进行检查和维护,确保设备正常工作。

操作人员在使用焊接与切割设备时,必须扎紧工作台,确保设备稳定。

焊接与切割操作期间,禁止用水在设备上降温,以免引发爆炸。

操作人员还要注意乙炔气体是否泄漏,一旦发现泄漏情况,应立即停止操作并采取相应的紧急措施。

3. 防护设备乙炔焊接与切割过程中,操作人员必须戴好防护设备,以减少伤害的发生。

首先,操作人员必须佩戴防护面具或护目镜,以防止金属碎片、火花等飞溅伤害眼睛。

其次,在焊接操作时,必须戴上焊接手套,以保护双手免受高温的伤害。

另外,操作人员还要穿戴耐火服或防护衣,以保护身体免受火焰和热辐射的伤害。

总之,防护设备是保障操作人员安全的重要措施,操作人员必须正确佩戴和使用防护设备。

4. 应急预案在乙炔焊接与切割作业中,应急预案是必不可少的。

首先,操作人员必须了解乙炔气体的特性和危险因素,掌握应急处理方法。

不锈钢氧气切割条件和过程因为氧气切割是金属氧化过程,不是熔化过程。

因此,切割过程要求被割金属具备下述条件: 1、金属的燃点必须低于熔点这是气割过程能正常进行的最基本条件。

如果金属的熔点低于其燃点,则在预热时金属将首先熔化,温度不再升高,以致在切割氧作用下不会发生燃烧过程。

纯铁、低碳钢以及合金元素较少的低碳合金钢,可以满足这个条件,因而有很好的切割性能。

而随着含碳量的增加,钢的熔点下降,燃点提高,如含碳量为0.70%的高碳钢,其熔点与燃点基本相等,因此含碳量大于等于0.70%的钢,用气割就比较困难。

铝、铜、铸铁等材料的燃点高于熔点,故都不能用普通氧气切割方法进行切割。

2、金属氧化物的熔点低于金属的熔点且流动性好只有这样,液态易流动的氧化物渣才能被吹掉,使切割过程继续。

否则,高熔点的氧化物将以固态覆盖于切口,阻碍后面材料的氧化,使切割过程难以进行。

如高铬钢、铬镍不锈钢、铝及铝合金等材料的氧化物熔点均高于材料本身的熔点,因而不能用氧气切割的方法进行切割。

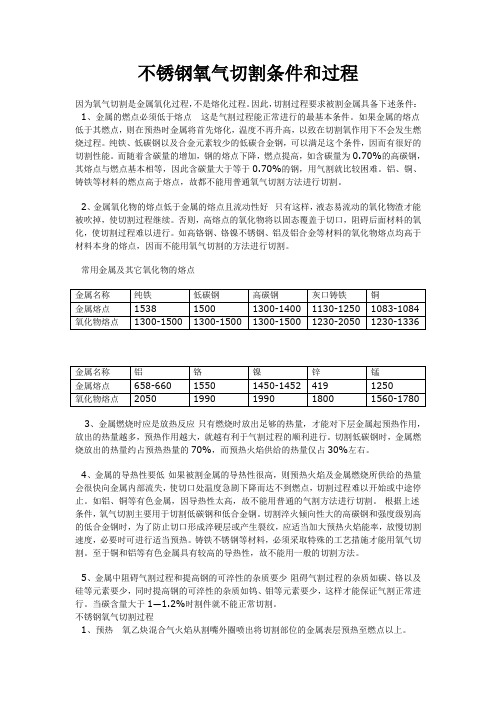

常用金属及其它氧化物的熔点3、金属燃烧时应是放热反应只有燃烧时放出足够的热量,才能对下层金属起预热作用,放出的热量越多,预热作用越大,就越有利于气割过程的顺利进行。

切割低碳钢时,金属燃烧放出的热量约占预热热量的70%,而预热火焰供给的热量仅占30%左右。

4、金属的导热性要低如果被割金属的导热性很高,则预热火焰及金属燃烧所供给的热量会很快向金属内部流失,使切口处温度急剧下降而达不到燃点,切割过程难以开始或中途停止。

如铝、铜等有色金属,因导热性太高,故不能用普通的气割方法进行切割。

根据上述条件,氧气切割主要用于切割低碳钢和低合金钢。

切割淬火倾向性大的高碳钢和强度级别高的低合金钢时,为了防止切口形成淬硬层或产生裂纹,应适当加大预热火焰能率,放慢切割速度,必要时可进行适当预热。

铸铁不锈钢等材料,必须采取特殊的工艺措施才能用氧气切割。

至于铜和铝等有色金属具有较高的导热性,故不能用一般的切割方法。

问:为什么氧乙炔气割不了铝铜不锈钢等,而等离子切割几乎

所有金属都

问:为什么氧乙炔气割不了铝铜不锈钢等,而等离子切割几乎所有金属都能割?

答:氧乙炔火焰的最高温度约为3000°C,其切割靠的是金属材料的燃烧氧化反应,要求金属材料燃点低于熔点,热导率低,并且燃烧产物流动性好、熔点也要低于本身熔点。

主要割碳钢和低合金钢。

然而等离子切割的等离子弧柱温度高,可达10000~30000°C,远远超过所有金属及非金属的熔点。

因此等离子弧切割过程不依靠氧化反应,而是依靠高速、高温和高能的等离子气流来加热和熔化被切割材料,并借助内部或外部的高速气流将熔化材料排开,直至等离子气流束穿透工件背面而形成切口。

说到底,人家靠的是熔化来切割材料,因而其适用范围比氧乙炔气割大得多,能切割绝大多数材料,包括非金属和金属,切割厚度可达150~200mm,并且切割面质量较好,切割速度快。

而氧乙炔气割几乎只能切割碳钢低合金钢和钛,铝、铜、不锈钢、高合金钢、铸铁都割不了或效果很差。

气焊气割使用易燃易爆气体什么是气焊和气割?气焊和气割是两种常见的金属加工方式,它们都需要使用易燃易爆的气体,如氧气、乙炔等。

气焊是利用火焰将两个金属件或金属件和非金属件加热至熔化状态后,再通过熔融金属的相互作用达到焊接的目的;气割是指利用氧化剂加燃料在狭缝中发生高热的化学反应,使金属被氧气氧化而切割成所需形状。

使用易燃易爆气体的危险性随着气焊和气割的广泛应用,许多事故也随之而来。

使用易燃易爆气体具有一定的危险性,主要表现在以下几个方面:1.爆炸和火灾。

气焊和气割使用的气体都是易燃易爆的,在操作不当或气体泄漏的情况下,很容易引发爆炸和火灾,造成人身伤害和财产损失。

2.有毒气体。

氯气、氨气等一些有毒气体也常被用来气割,长时间暴露在这些气体中,会对健康产生不良影响。

3.电击。

在操作气割过程中,有时需要使用电焊机等设备,如果操作不当或设备故障,容易发生电击事故。

安全措施为了保证气焊和气割的安全性和顺利进行,必须采取有效的安全措施:1.保持良好的通风。

气焊和气割产生大量的有毒气体,必须保持良好的通风条件,及时将有毒气体排出室外,同时避免气体滞留。

2.使用防护装备。

操作人员必须配戴适当的防护装备,如安全帽、护目镜、手套、防护靴等。

特别是对于使用易燃易爆气体的作业,还需要穿戴防静电工装。

3.操作规范。

操作人员必须严格遵守操作规程,履行操作程序,禁止携带火种进入作业区域。

在操作气瓶时,一定要注意开启和关闭气阀的正确方法,不能随意拆卸或更换附件。

4.保养检修。

气瓶和设备必须定期进行保养,及时更换损坏的部件和附件。

发现气瓶存在破损、锈蚀、泄漏等问题,必须立即停止使用,并及时联系专业人员进行检修。

总结气焊和气割在金属加工领域有着广泛的应用,但其使用的易燃易爆气体却给工作人员带来了一定的危险。

为了保证操作人员的人身安全和设备的使用效果,必须采取严格的安全措施,切实做好气瓶和设备的保养检修工作。

只有加强安全管理,严格掌控风险,才能实现安全生产,促进工作的顺利开展。

氧气切割在不锈钢加工中的应用不锈钢是一种具有耐腐蚀、耐磨损和美观等优点的材料,广泛应用于航空、化工、建筑和家居等领域。

在不锈钢加工中,氧气切割是一种重要的加工方式,可用于切割和开孔等操作。

本文将从氧气切割的原理、设备和工艺等方面阐述其在不锈钢加工中的应用。

一、氧气切割的原理氧气切割是利用高温氧化反应产生的热量将材料切割成需要的形状。

具体来说,氧气在高温下与钢材等金属发生氧化反应,释放出庞大的热量,使金属表面形成氧化铁层。

同时,氧气流将氧化铁层吹散,形成将金属分离的强力风口,完成切割工作。

二、氧气切割的设备氧气切割设备主要由氧气源、切割枪、压缩空气源、氧气过滤器和减压器等组成。

氧气源可采用氧气瓶或氧气成套装置,切割枪则是将氧气带入狭窄的空间进行切割的设备。

压缩空气源和氧气过滤器可用于加强氧气流的速度和清除氧气中的杂质,减压器则可以调节氧气流的压力。

三、氧气切割的工艺氧气切割的工艺包括预处理、位置标记、装刀、点火、切割和后处理等环节。

预处理包括清洗和磨光等操作,以保证切割表面光滑。

位置标记是为了保证切割的准确性和精度。

装刀和点火是切割的前置工作,必须确保切割枪和氧气流的连通性。

切割过程中,需要调整氧气压力、氧气流速和角度,以达到最佳的切割效果。

切割完毕后,还要进行表面处理和边缘去毛刺等后处理工作。

四、氧气切割在不锈钢加工中的应用非常广泛,可以用于切割、开孔、分离和剥离等操作。

常见的应用包括不锈钢板材切割、冷轧板开孔、焊缝剥离和不锈钢板分离等。

氧气切割可以切割不锈钢板材的厚度从1毫米到300毫米不等,且切割效率高、操作简单,不会影响不锈钢材料的本身特性。

同时,氧气切割还可以采用数控自动切割机进行自动化生产,提高生产效率和质量。

总之,氧气切割在不锈钢加工中具有重要的应用价值,其工艺简单、效率高、成本低、创造性大等优点,为不锈钢加工行业带来了更多的技术进步和创新。

氧气切割是利用气体火焰的热能将工件切割处预热到燃点后,喷出高速切割氧流,是金属燃烧并放出热量而实现切割的方法。

气割过程有三个阶段:

1、预热气割开始时,利用气体火焰(氧乙炔或氧丙烷焰)将工件待切割处预热到该种金属材料的燃烧温度----燃点(对于碳钢约为1100~1150℃);

2、燃烧喷出高速切割氧流,使已达燃点的金属在氧流中激烈燃烧,生成氧化物;

3、吹渣金属燃烧生成的氧化物被氧流吹掉,形成切口,使金属分离,完成切割过程。

金属材料要进行氧气切割应满足以下三个条件:, z! k' ~1 w: W6 e- H5 q$ B0 s

1、金属燃烧生成氧化物的熔点应低于金属熔点,且流动性要好;! ]# w+ d2 ]+ }9 B

2、金属的燃点应比熔点低;# F& t2 x) y+ @; W9 T2 q8 e

3、金属在氧流中燃烧时能放出大量的热量,且金属本身的导热性要低。

- `! [( J+ S5 符合上述气割条件的金属有纯铁、低碳钢、中碳钢、低合金钢以及钛。

氧炔焰气割是利用金属在高温(金属燃点)下与氧气燃烧的原理而进行气割。

气割开始时,用氧-乙炔焰(预热火焰)将金属预热到燃点,然后通过高压的氧气,使金属剧烈燃烧生成氧化物(固态熔渣)。

同时放出大量热,熔渣被氧气流吹掉,所产生的热量和预热火焰一起将下层金属加热到燃点,如此继续下去就可将整个厚度切开。

铸铁、不锈钢、铜等材料在加热过程中,只能烧流,不能剧烈燃烧而形成固态熔渣,不能被高压气流吹掉,形不成较整齐的割缝,因此不能用氧炔焰气割。

关于严禁使用民用钢瓶液化气代替乙炔气进行焊割作业的通知

预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制

关于严禁使用民用钢瓶液化气代替乙炔气进行焊割作业的通知

至:1—5合同段项目部

我处在巡视工地时发现,3合同段和5合同段均有使用民用钢瓶液化气代替乙炔气进行焊割作业的现象,对施工现场造成极大安全隐患,这是因为如下三方面原因;

1、民用液化气钢瓶的安全等级远远低于乙炔气钢瓶的安全等级;

2、民用液化气钢瓶的使用条件一般为室内使用,不会受太阳暴晒;

3、用于焊割作业的乙炔气钢瓶均配置有回火防止器,而民用液化气钢瓶没有该配置。

鉴于上述原因,严禁各标段在施工现场使用民用液化气代替乙炔气进行焊割作业,并将民用液化气钢瓶撤离工地现场。

本指令从发出之日起执行。

如在今后的巡视检查中再发现此类现象,将针对焊割作业区发出暂停施工指令。

气焊气割安全技术气割是利用氧和乙炔或丙烷燃烧产生的高温,使金属熔化,并以高压氧气流吹掉熔化的金属,实现金属断开的一种切割方法。

气焊与气割的主要物质是乙炔和氧气,但它们又是最容易发生事故的两种危险气体,务必引起高度警惕,防止事故的发生。

1.乙炔在下列情况下均能发生爆炸:1)当气体温度为580℃,压力为1.5公斤/厘米2时,乙炔就会自行分解爆炸。

2)按体积计算,乙炔含量达2.8~93%与氧混合时,乙炔含量达2.5~82%与空气混合时,遇火均能发生爆炸。

3)乙炔与纯铜、银等金属或盐类接触,能生成乙炔铜(Cu2C2)、乙炔(Ag2C2)等爆炸性物质,受冲击或温度达到100~120℃时就会发生爆炸。

2.防爆措施:1)由于乙炔与氧气或空气混合后能形成爆炸性气体,因此乙炔设备、管件、管道必须严密无泄漏。

2)在能散发乙炔气的场所,必须严禁烟火和经常保持良好的通风。

3)禁止在离乙炔设备10米以内进行明火作业、吸烟或燃烧物件。

4)禁止使用含铜量超过70%的材料制造乙炔设备的附件。

和乙炔接触的器具,含铜量也应低于70%的防止产生乙炔铜爆炸物质。

3.使用回火防止器应注意以下安全事项:(1)每一个回火防止器只能一个焊炬或割炬。

(2)水封式回火防止器应经常保持规定的水位,过低起不到保险作用,过高了乙炔通过量不足,能力小,且使乙炔气带水。

干式回火防止器要保持安全膜片完好无损。

(3)在寒冬季节使用水封式回火防止器,应在水中加少量食盐防冻。

若发生冻结,严禁火烧,可用热水或蒸气加热化冻。

(4)回火防止器的工作压力应与乙炔发生器的工作压力相适应。

(5)严禁使用漏气的回火防止器。

(6)回火防止器必须垂直放置,否则会影响其防止回火的作用。

(7)当多人合用一个乙炔发生器时,除应装一个总的回火防止器外,还应在每个工作岗位上装置回火防止器。

(8)当发生回火时,回火防止器卸压膜被冲破,火焰在燃烧时,可避开火焰方向,将乙炔发生器连接回火防止器的软管拔下,火焰即可熄灭。

不锈钢的振动气割不锈钢在气割时生成难熔的Cr2O3,所以不能用普通的火焰切割方法进行切割.不锈钢焊接结构的制造中,如果厚度适宜,应尽量采用切割质量好、效率高的等离子弧切割工艺.但是等离子弧切割的厚度有限.随着厚度的增加,电源的功率增加,切割质量变差,电极喷嘴耗损严重.当厚度超过100mm时,用等离子弧切割方法已难以切割.对于虽有等离子弧切割条件,但遇到需要切割厚度150~200mm以上的不锈钢冒口或大厚度钢板时,或没有等离子弧切割条件时,可采用振动切割和金属粉末切割法(氧-熔剂切割法).也可以采用氧-熔剂切割的工艺方法.振动切割法是采用普通割炬而使割嘴不断摆动来实现切割的方法.这种方法虽然切口不够光滑,但突出的优点是设备简单、操作技术容易掌握,而且被切割工件的厚度可以很大,甚至可达300mm以上.不锈钢振动切割的示意如图19所示.不锈钢振动切割的工艺要点如下:采用普通的G01-300型割炬,预热火焰较一般碳钢切割火焰要大且集中.氧气压力要大15%~20%,采用中性火焰.切割开始时,先用火焰加热工件边缘,待其达到红热熔融状态时,打开切割氧气阀门,少许抬高割炬,熔渣即从切口处流出.此时割炬应立即做一定幅度的前后、上下摆动,便可进行连续切割.割嘴摆动的频率为每分钟80次左右,振幅为10~15mm.利用火焰的高温(3200℃)来破坏切口处的氧化膜,使铁继续燃烧,并借助于火焰中的氧流前后、上下振动的冲击研磨作用,冲掉熔渣,达到连续切割的目的.(2)复合钢板的气割不锈复合钢板的气割不同于一般碳钢的气割.由于不锈钢复合层的存在,给切割带来一定的困难,但它比单一的不锈钢板容易切割.用一般切割碳钢的规范来切割不锈复合钢板,经常发生切不透的现象.保证不锈复合钢板切割质量的关键是使用较低的切割氧气压力和较高的预热火焰氧气压力.因此,应采用等压式割炬.切割不锈复合钢板时,基层(碳钢面)必须朝上,切割角度应向前倾,以增加切割氧流所经过的碳钢的厚度,这对切割过程非常有利.操作中应注意将切割氧阀门开得较小一些,而预热火焰调得较大一些.切割16mm+4mm 复合钢板时,采用半自动自动切割机分别送氧的气割工艺参数为:切割氧压力0.2~

0.25MPa,预热气压力0.7~0.8MPa.改用手工切割后所采用的切割工艺参数为:切割速度360~380mm/min,氧气压力0.7~0.8MPa,割嘴直径为2~2.5mm(G01-300型割炬,2号嘴头),嘴头与工件距离5~6mm.(3)铸铁的振动气割铸铁材料的振动气割原理和工艺基本上与不锈钢振动切割相同.切割时,以中性火焰将铸铁切口处预热至熔融状态后,再打开切割氧气阀门,进行上下振动切割.每分钟上下摆动60次左右.铸铁厚度在100mm以上时,振幅为8~15mm.当切割一段后,振动次数可逐渐减少,甚至可以不用振动,而像切割碳钢板那样进行操作,直至切割完毕.切割铸铁时,也有采用沿切割方向前后摆动或左右横向摆动的方法进行振动切割的,如采用横向摆动.根据工件厚度的不同,摆动幅度可在8~10mm范围内变动.(4)合金钢的气割合金钢因含有较多的合金元素,如C、Mn、Mo、Cr、Ni、Si、W等,这些元素对钢材的气割性能有很大的影响.一些元素还使钢材产生淬硬倾向,而气割过程的热循环特点是快速加热并迅速冷却,切割边缘会出现淬硬组织,特别是在工件厚度大、环境温度低的场合.因此,一些合金钢为了恢复其切割前的性能,切割后还需进行热处理.切割中、高碳钢和各种低合金钢时,钢的碳当量

对气割性能的影响见表13,一些大厚度低合金钢的割前预热和割后热处理措施见表14.表13 钢的碳当量对气割性能的影响碳当量/%气割性能钢号举例 < 0.6 无工艺上的限制,不需预热即可气割 " 15Mn,20Mn,10Mn2,15Mo,15NiMo" 0.6~0.8 夏季允许不预热情况下切割,冬季在切割厚钢材和形状复杂零件时需加热到150℃

"30Mn,35Mn,40Mn,30Mn2,15Cr,20Cr,15CrV,"

"10CrV,15CrMn,10Mo,12CrNi3A,20CrNi3A" 0.8~1.1 为了防止淬火裂纹,需预热或随同切割加热到200~300℃ "50Mn,65Mn,70Mn,35Mn2,45Mn2,50Mn2,40Cr,"

"50Cr,12CrMo,15CrMo,20CrMo,30CrMo,35CrMo,"

"20CrMn,40CrMn,40CrNi,50CrNi,12CrNi4," "30CrNi4,40CrVa" > 1.1 为了避免出现裂纹,需预热至300~450℃或更高温度,并随后缓冷(放入炉中或用隔热材料保温).含碳量大于1.2%的钢难以气割 "25CrMnSi,30CrMnSi,35CrMnSi,50CrMnSi,"

"33CrSi,40CrSi,35CrAlA,20Cr3,35Cr2MoA,"

"25CrNiWA,40CrMnMo,45CrNiMoVA,50CrMnA,"

"50CrAlA,50CrMnVA,50CrNiMo,12Cr2Ni3MoA" 注:碳当量(%)计算公式为 Ceq=

C+0.16Mn+0.3 (Si+Mn)+0.4Cr+0.2V+0.04 (Ni+Cu) 表14 一些大厚度低合金钢的割前预热和割后热处理措施钢号切割厚度/mm 预热温度/℃割后热处理 20SiMn 1000以上 200~250 保温缓冷 37SiMn2MoV 600以上 250~350 立即进炉保温缓冷或回火38SiMn2Mo 20Cr3WMoV 34CrMoV 34CrMoA 60SiMnMo 400以上 420~450 立即进炉630~650℃回火 60CrMnMo 5CrSiMnMoV 5CrMnMo 3Cr2W8V 注:锻件应在最终热处理前切割,铸件应在消除铸造应力后进行切割. 合金元素含量较高的钢,切割前的预热温度应根据钢的切割碳当量确定.有关文献推荐的合金钢切割前预热温度的计算公式为Tph=500[Ceq(1+0.0002δ)-0.45]-1/2 (2)式中 Tph——切割前预热温度,℃;δ——工件厚度,mm; Ceq——切割碳当量,%. Ceq=C+0.155 (Cr+Mo)+0.14

(Mn+V)+0.11Si+0.045 (Ni+Cr) (3)当被切割的工件厚度小于100mm时,厚度影响很小,可略去不计.于是公式(2)可简化为 Tph=500(Ceq-0.45)-1/2 (4)由公式(4)可知,对厚度小于100mm的钢材,其切割碳当量Ceq≤0.45%时,一般不需切割前预热. 高合金钢切割前预热和割后热处理条件见表15. 表15 高合金钢切割前预热和割后热处理条件钢的组织类型预热条件割后热处理马氏体 250~350℃淬火并回火,或650~950℃马氏体+铁素体一般不预热,厚大截面、外形复杂的 650~95℃回火或退火零件预热250~350℃铁素体不需预热加热至750~850℃,水淬奥氏体+铁素体不需预热不需割后热处理奥氏体不需预热加热至1050~1150℃随后快冷, 或气割时用水急冷边缘气割厚度100mm以下的高碳钢和合金元素含量高的钢材时,应适当放慢切割速度.这样有助于降低冷却速度和切割工件边缘的淬硬性,对切割后需进行机械加工的工件尤为必要.切割这些钢材时适宜的切割速度可根据下达公司确定,即υ=υo×0.8〔1-(Ceq-0.45)-1/2〕(5)式中υ——合金钢的气割速度,mm/min;υo——同等厚度碳钢(Ceq≤0.45%)的气割速度最佳值,mm.min; Ceq——被切割钢材的碳当量,%,按公式(3)计算. 合金钢的燃点和熔点等一般比碳钢要高一些,因此预热火焰的功率也要适当增大.。