刀具后刀面磨损量对切削力及加工表面粗糙度的影响

- 格式:pdf

- 大小:151.46 KB

- 文档页数:3

数控车床类刀具知识1)刀具材料性能刀具材料不仅是影响刀具切削性能的重要因素,而且它对刀具耐用度、切削用量、生产率、加工成本等有着重要的影响。

因此,在机械加工过程中,不数控车床但要熟悉各种刀具材料的种类、性能和用途,还必须能根据不同的工件和加工条件,对刀具材料进行合理的选择。

切削时,刀具在承受较大压力的同时,还与切屑、工件产生剧烈的摩擦,由此而产生较高的切削温度;在加工余量不均匀和切削断续表面时,加工中心刀具还将受到冲击,产生振动。

为此,刀具切削部分的材料应具备下列基本性能。

①硬度和耐磨性。

刀具材料的硬度必须大于工件材料的硬度,一般情况下,要求其常温硬度在60HRC以上。

通常,刀具材料的硬度越高,耐磨性也越好,刀具切削部分抗磨损的能力也就越强。

耐磨性还取决于材料的化学成分、显微组织。

刀具材料组织中硬质点的硬度越高,数量越多,晶粒越细,分布越均匀,则耐磨性越好。

此外,刀具材料对工件材料的抗黏附能力越强,耐磨性也越好。

②强度和韧性。

由于切削力、冲击和振动等作用,数控车床刀具材料必须具有足够的抗弯强度和冲击韧性,以避免刀具材料在切削过程中产生断裂和崩刃。

③耐热性与化学稳定性。

耐热性是指刀具材料在高温下保持其硬度、耐磨性、强度和韧性的能力。

耐热性越好,则允许的切削速度越高,同时抵抗切削刃塑性变形的能力也越强。

化学稳定性是指刀具材料在高温下不易和工件材料、周围介质发生化学反应的能力。

化学稳定性越好,刀具的磨损越慢。

除此之外,刀具材料还应具有良好的工艺性和经济性。

如工具钢淬火变形要小加工中心,脱碳层要浅及淬透性要好;热轧成形刀具应具有较好的高温塑性等。

(2)常用刀具材料①高速钢。

高速钢是一种加入较多的钨、钼、铬、钒等合金元素的高合金工具钢,有较高的热稳定性,切削温度达500~650~C时仍能进行切削,有较高的强度、韧性、硬度和耐磨性。

其制造工艺简单,容易磨成锋利的切削刃,可锻造,这对于一些形状复杂的工具,如钻头、成形刀具、数控车床拉刀、齿轮刀具等尤为重要,是制造这些刀具的主要材料。

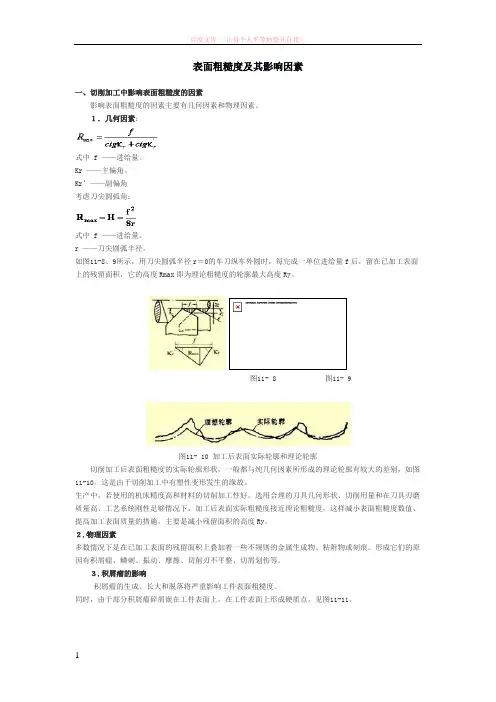

表面粗糙度及其影响因素一、切削加工中影响表面粗糙度的因素影响表面粗糙度的因素主要有几何因素和物理因素。

1.几何因素:式中 f ——进给量。

Kr ——主偏角。

Kr’——副偏角考虑刀尖圆弧角:式中 f ——进给量。

r ——刀尖圆弧半径。

如图11-8、9所示,用刀尖圆弧半径r=0的车刀纵车外圆时,每完成一单位进给量f后,留在已加工表面上的残留面积,它的高度Rmax即为理论粗糙度的轮廓最大高度Ry。

图11- 8 图11- 9图11- 10 加工后表面实际轮廓和理论轮廓切削加工后表面粗糙度的实际轮廓形状,一般都与纯几何因素所形成的理论轮廓有较大的差别,如图11-10。

这是由于切削加工中有塑性变形发生的缘故。

生产中,若使用的机床精度高和材料的切削加工性好,选用合理的刀具几何形状、切削用量和在刀具刃磨质量高、工艺系统刚性足够情况下,加工后表面实际粗糙度接近理论粗糙度,这样减小表面粗糙度数值、提高加工表面质量的措施,主要是减小残留面积的高度Ry。

2.物理因素多数情况下是在已加工表面的残留面积上叠加着一些不规则的金属生成物、粘附物或刻痕。

形成它们的原因有积屑瘤、鳞刺、振动、摩擦、切削刃不平整、切屑划伤等。

3.积屑瘤的影响积屑瘤的生成、长大和脱落将严重影响工件表面粗糙度。

同时,由于部分积屑瘤碎屑嵌在工件表面上,在工件表面上形成硬质点。

见图11-11。

图11- 11 图11- 12鳞刺的影响鳞刺的出现,使已加工表面更为粗糙不平。

鳞刺的形成分为:抹拭阶段:前一鳞刺已经形成,新鳞刺还未出现;而切屑沿着前刀面流出,切屑以刚切离的新鲜表面抹拭刀——屑摩擦面,将摩擦面上有润滑作用的吸附膜逐渐拭净,以致摩擦系数逐渐增大,并使刀具和切屑实际接触面积增大,为这两相摩擦材料的冷焊创造条件,如图11-12(a)。

导裂阶段:由于在第一阶段里,切屑将前刀面上的摩擦面抹拭干净,而前刀面与切屑之间又有巨大的压力作用着,于是切屑与刀具就发生冷焊现象,切屑便停留在前刀面上,暂时不再沿前刀面流出。

职教类影响机械加工表面粗糙度的几个因素及措施摘要:表面粗糙度是零件表面所具有的微小峰谷的不平程度,它是评价零件的一项重要指标。

一般说来,它的波距和波高都比较小,是一种微观的几何形状误差。

对机械加工表面,表面粗糙度是由切削时的刀痕,刀具和加工表面之间的摩擦,切削时的塑性变形,以及工艺系统中的高频振动等原因所造成的。

表面粗糙度是检验零件质量的主要依据,它的选择直接关系到生产成本、产品的质量、使用寿命。

关键词:机械加工表面粗糙度提高措施随着工业技术的飞速发展,机器的使用要求越来越高,一些重要零件在高压力、高速、高温等高要求条件下工作,表面层的任何缺陷,不仅直接影响零件的工作性能,而且还可能引起应力集中、应力腐蚀等现象,将进一步加速零件的失效,这一切都与加工表面质量有很大关系。

因而表面质量问题越来越受到各方面的重视。

一、机械加工表面粗糙度对零件使用性能的影响表面粗糙度对零件的配合精度,疲劳强度、抗腐蚀性,摩擦磨损等使用性能都有很大的影响。

1、表面质量对零件配合精度的影响(1)对间隙配合的影响由于零件表面的凹凸不平,两接触表面总有一些凸峰相接触。

表面粗糙度过大,则零件相对运动过程中,接触表面会很快磨损,从而使间隙增大,引起配合性质改变,影响配合的稳定性。

特别是在零件尺寸和公差小的情况下,此影响更为明显。

(2)对过盈配合的影响粗糙表面在装配压入过程中,会将相接触的峰顶挤平,减少实际有效过盈量,降低了配合的连接强度。

2、表面质量对疲劳强度的影响零件表面越粗糙,则表面上的凹痕就越深明,产生的应力集中现象就越严重。

当零件受到交变载荷的作用时,疲劳强度会降低,零件疲劳损坏的可能性增大。

3、表面质量对零件抗腐蚀性的影响零件表面越粗糙,则积聚在零件表面的腐蚀气体或液体也越多,且通过表面的微观凹谷向零件表层渗透,形成表面锈蚀。

4、表面质量对零件摩擦磨损的影响两接触表面作相对运动时,表面越粗糙,摩擦系数越大,摩擦阻力越大,因摩擦消耗的能量也越大,并且还影响零件相对运动的灵活性。

1.机床误差是由机床的制造误差、安装误差和使用中的磨损引起的,其中对加工精度影响最大的三种几何误差是主轴回转误差、导轨误差和传动误差。

2.典型的刀具磨损过程分为初期磨损、正常磨损和急剧磨损阶段。

3.精加工基准的选择原则应遵循如下原则:统一基准、基准重合、互为基准和自为基准等原则。

4.工件的装夹过程就是定位和夹紧的综合过程。

5.在切削加工中,用于描述切削机理的指标是切削层及切削层参数,切削层参数包括切削层公称厚度h D、切削层公称宽度b D和切削面积,其中切削面积=h D×b D。

6.由于工件材料以及切削条件的不同,切削的变形程度也不同,因而所产生的切屑也不同,切屑的可分为带状切屑、节状切屑、粒状切屑和崩碎切屑四大类。

其中当切削塑性材料,切削速度极低,刀具前角较小时,往往产生节状切屑。

7.切削变形程度有三种不同的表示方法,即变形系数、相对滑移和剪切角。

8.在车削外圆时,切削力可以分解为三个垂直方向的分力,即主切削力,进给力抗力和切深抗力,其中在切削过程中不作功的是切深抗力。

1. 从形态上看,切屑可以分为带状切屑、挤裂切屑、单元切屑和崩碎切屑2. 切削过程中金属的变形主要是剪切滑移,所以用相对滑移(剪应变)的大小来衡量变形程度要比变形系数精确些。

3. 利用自然热电偶法可测得的温度是切削区的平均温度。

4. 刀具一次刃磨之后,进行切削,后刀面允许的最大磨损量(VB),称为磨钝标准。

5. 工件经一次装夹后所完成的那一部分工艺过程称为安装。

6. 靠前刀面处的变形区域称为第二变形区,这个变形区主要集中在和前刀面接触的切屑底面一薄层金属内。

7. 系统性误差可以分为常值性系统性误差和变值性系统性误差两种1.刀具后角是后刀面与切削平面间的夹角2.衡量切削变形的方法有变形系数与滑移系数两种,当切削速度提高时,切削变形(减少)。

3.精车铸铁时应选用(YG3);粗车钢时,应选用(YT5)。

4.当进给量增加时,切削力(增加),切削温度(增加)。

刀具及切削用量对加工表面粗糙度的影响华菱超硬在提供高速切削和难加工材料切削方面的刀具解决方案时,对于“以车代磨”方案设计积累的关于提高加工表面光洁度经验,现从刀具材质、刀具的几何参数、切削用量(切削参数)等因素分析加工表面粗糙度,分享如下,抛砖引玉。

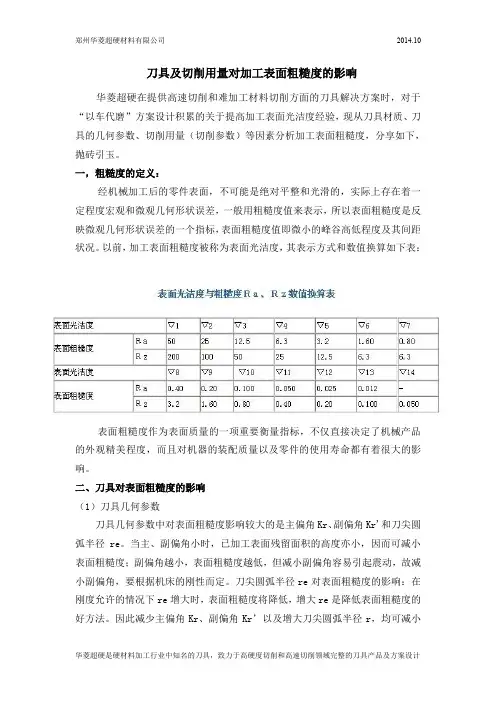

一,粗糙度的定义:经机械加工后的零件表面,不可能是绝对平整和光滑的,实际上存在着一定程度宏观和微观几何形状误差,一般用粗糙度值来表示,所以表面粗糙度是反映微观几何形状误差的一个指标,表面粗糙度值即微小的峰谷高低程度及其间距状况。

以前,加工表面粗糙度被称为表面光洁度,其表示方式和数值换算如下表:表面粗糙度作为表面质量的一项重要衡量指标,不仅直接决定了机械产品的外观精美程度,而且对机器的装配质量以及零件的使用寿命都有着很大的影响。

二、刀具对表面粗糙度的影响(1)刀具几何参数刀具几何参数中对表面粗糙度影响较大的是主偏角Kr、副偏角Kr'和刀尖圆弧半径re。

当主、副偏角小时,已加工表面残留面积的高度亦小,因而可减小表面粗糙度;副偏角越小,表面粗糙度越低,但减小副偏角容易引起震动,故减小副偏角,要根据机床的刚性而定。

刀尖圆弧半径re对表面粗糙度的影响:在刚度允许的情况下re增大时,表面粗糙度将降低,增大re是降低表面粗糙度的好方法。

因此减少主偏角Kr、副偏角Kr’以及增大刀尖圆弧半径r,均可减小残留面积的高度,从而降低表面租糙度。

以解决难加工材料切削和高速切削问题知名的华菱超硬刀具,“对于刀尖圆弧角的选择建议依据加工工件的刚性和粗糙度要求选择,如果刚性好,尽量选择大的圆弧角,不但可提高加工效率,亦可提高加工表面光洁度;但镗孔时或者切削细长轴或薄壁零件时因为系统刚性差,常选用较小的刀尖圆弧半径”,其刀具工程师做刀具选型方案时如是说。

具体的刀尖圆弧角与粗糙度值参见后文(走刀量、刀尖圆弧角、加工表面粗糙度三者的关系)。

(2)刀具材料当刀具材料与被加工材料金属分子亲和力大时,被加工材料容易与刀具粘结而生成积屑瘤和鳞刺,因此凡是粘结严重的,摩擦严重的,表面粗糙度就大,反之就小。

刀具磨损报告作业指导引言概述:刀具磨损是制造业中常见的问题,它直接影响着生产效率和产品质量。

为了及时识别和解决刀具磨损问题,制定刀具磨损报告作业指导是必要的。

本文将从刀具磨损的定义、原因、检测方法、解决方案以及预防措施等方面进行详细阐述。

一、刀具磨损的定义1.1 刀具磨损的概念:刀具磨损指的是刀具表面与工件接触时,由于摩擦和热量的作用,刀具表面逐渐磨损、磨蚀的过程。

1.2 刀具磨损的分类:刀具磨损可分为刀尖磨损、刀脚磨损和刀片磨损等多种类型。

1.3 刀具磨损的影响:刀具磨损会导致切削力增加、加工表面质量下降、加工精度降低等问题,从而影响生产效率和产品质量。

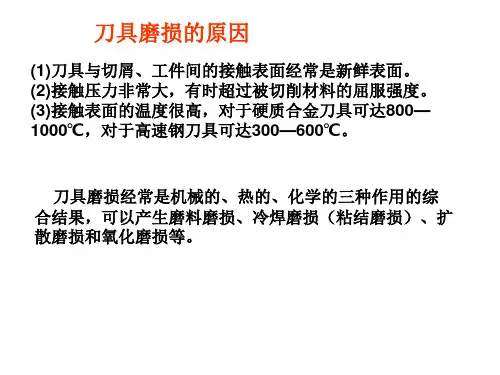

二、刀具磨损的原因2.1 切削温度过高:高速切削时,由于切削温度过高,刀具表面易于磨损。

2.2 切削速度过快:过高的切削速度会导致刀具表面的磨损加剧。

2.3 切削材料不匹配:切削材料与工件材料不匹配时,易导致刀具磨损。

三、刀具磨损的检测方法3.1 目视检测法:通过观察刀具表面的颜色、光泽等变化,判断刀具是否磨损。

3.2 量测检测法:采用显微镜、测微计等工具,测量刀具表面的磨损量。

3.3 动态监测法:利用传感器等设备,实时监测刀具的磨损情况。

四、刀具磨损的解决方案4.1 刀具润滑:合理选择切削液,提供良好的润滑和冷却效果,减少切削温度,降低刀具磨损。

4.2 刀具涂层:采用合适的刀具涂层,能够有效增加刀具的硬度和耐磨性,延长刀具使用寿命。

4.3 切削参数优化:合理调节切削速度、进给量和切削深度等参数,减少刀具磨损。

五、刀具磨损的预防措施5.1 定期维护:定期对刀具进行清洁、润滑和检查,及时更换磨损严重的刀具。

5.2 刀具贮存:正确存放刀具,避免刀具之间的相互碰撞和受潮等问题,保证刀具的质量。

5.3 刀具选择:根据工件材料和加工要求,选择合适的刀具材料和结构,提高刀具的耐磨性和切削效率。

结论:刀具磨损是制造业中常见的问题,但通过正确的刀具磨损报告作业指导,可以及时识别和解决刀具磨损问题。

第一章练习题三.判断题1.背吃刀量或进给量增大,均使切削力增大,但背吃刀量的影响大,所以生产中选择切削用量时应优先选取尽量大的进给量。

(X )2.硬质合金受抗拉强度和韧性的限制,目前主要用于制造形状比较简单的切削刀具(√)3。

刀具前刀面磨损对工件加工表面粗糙度影响最大,而后刀面磨损对加工精度影响最大错4。

切削塑性材料时,若切削速度和切削厚度较大,最容易出现后刀面磨损(错)5.切削用量、刀具材料、刀具几何角度、工件材料和切削液等因素对刀具耐用度都有一定的影响,其中切削速度影响最大( 对)6.切削用量三要素对切削力的影响程度不同,背吃刀量(切削深度)影响最大,进给量次之,切削速度影响最小( 对)7。

在刀具角度中,对切削温度有较大影响是前角和主偏角( 对)8.精车加工塑性金属时为避免积屑瘤的产生,常采用高速或低速切削( 对)9.在保持生产率不变的条件下,适当降低切削速度,而加大切削层面积,可以提高刀具耐用度( 对)10.切削用量中对切削温度影响最大的是背吃刀量(切削深度),其次是进给量( 错)11。

在刀具角度中,对切削力影响最大是主偏角和后角(错)12。

在三个切削分力中,磨外圆时切削力Fc 最大,车外圆时背向力Fp最大(错)13.当用较低的切削速度,切削中等硬度的塑性材料时,常形成挤裂切屑(对)四.填空题1。

切削合力可分解为____主切削力___、__进给力_____和___背向力____三个分力.2.刀具使用寿命是指刀具从刃磨后开始切削至磨损量达到规定的___磨钝标准____为止的___切削时间____。

3.切削塑性材料时的切屑类型有__带状切屑_____、_挤裂切屑______和___单元切屑____。

4.刀具磨损的三个阶段是____初期磨损___、___正常磨损____和__急剧磨损_____,刀具重磨和换刀应安排在__正常磨损_____和__急剧磨损_____之间5。

刀具切削部分材料应具备的性能是____高硬度\高耐热性\高耐磨性\足够的强度和韧性\良好的工艺性能_6。

刀具的磨损与刀具寿命默克精密工具(常州)有限公司一、刀具磨损切削金属时,刀具一方面切下切屑,另一方面刀具本身也要发生损坏。

刀具损坏的形式主要有磨损和破损两类。

前者是连续的逐渐磨损,属正常磨损;后者包括脆性破损(如崩刃、碎断、剥落、裂纹破损等)和塑性破损两种,属非正常磨损。

刀具磨损后,使工件加工精度降低,表面粗糙度增大,并导致切削力加大、切削温度升高,甚至产生振动,不能继续正常切削。

因此,刀具磨损直接影响加工效率、质量和成本。

刀具正常磨损的形式有以下几种:1.前刀面磨损2.后刀面磨损3.边界磨损(前、后刀面同时磨损)从对温度的依赖程度来看,刀具正常磨损的原因主要是机械磨损和热、化学磨损。

机械磨损是由工件材料中硬质点的刻划作用引起的,热、化学磨损则是由粘结(刀具与工件材料接触到原子间距离时产生的结合现象)、扩散(刀具与工件两摩擦面的化学元素互相向对方扩散、腐蚀)等引起的。

(1)磨粒磨损在切削过程中,刀具上经常被一些硬质点刻出深浅不一的沟痕。

磨粒磨损对高速钢作用较明显。

(2)粘结磨损刀具与工件材料接触到原子间距离时产生的结合现象,称粘结。

粘结磨损就是由于接触面滑动在粘结处产生剪切破坏造成。

低、中速切削时,粘结磨损是硬质合金刀具的主要磨损原因。

(3)扩散磨损切削时在高温作用下,接触面间分子活动能量大,造成了合金元素相互扩散置换,使刀具材料机械性能降低,若再经摩擦作用,刀具容易被磨损。

扩散磨损是一种化学性质的磨损。

(4)相变磨损当刀具上最高温度超过材料相便温度时,刀具表面金相组织发生变化。

如马氏体组织转变为奥氏体,使硬度下降,磨损加剧。

因此,工具钢刀具在高温时均用此类磨损。

(5)氧化磨损氧化磨损是一种化学性质的磨损。

刀具磨损是由机械摩擦和热效应两方面因素作用造成的。

1)在低、中速范围内磨粒磨损和粘结磨损是刀具磨损的主要原因。

通常拉削、铰孔和攻丝加工时的刀具磨损主要属于这类磨损。

2)在中等以上切削速度加工时,热效应使高速钢刀具产生相变磨损、使硬质合金刀具产生粘结、扩散和氧化磨损。

切削参数对切削力及加工表面粗糙度的交互影响研究切削是金属加工中最常用的工艺之一,切削力及加工表面粗糙度是评估切削质量的两个重要指标。

切削参数是影响切削过程中切削力及加工表面粗糙度的关键因素。

因此,研究切削参数与切削力及加工表面粗糙度之间的关系,对于优化切削过程,提高加工质量和效率具有重要的理论和实际意义。

切削力是在切削过程中发生的力的变化,它直接影响着切削工件的加工质量和刀具的寿命。

在切削过程中,切削力由切削力的大小与方向所组成。

刀具的刃磨状态、切削速度、进给量、加工材料及工件刚度等切削参数都会对切削力产生影响。

首先,刀具的刃磨状态对切削力有着重要的影响。

刀具的刃磨状态包括刀具刃口的形状、刀具的尖角及刀具的刃磨质量等。

切削时,刀具与工件之间的接触面积将影响切削力的大小和方向。

如果刀具的刃口磨损较重或尖角变钝,接触面积将会增大,导致切削力增加。

因此,在切削过程中对刀具的刃磨状态进行检查与修复是有效降低切削力的途径之一。

其次,切削速度对切削力的影响也非常明显。

切削速度是指单位时间内刀具的切削长度,它与切削力之间存在着正相关关系。

当切削速度增加时,切削过程中的切削力也会增加。

这是因为切削速度的增加会导致切削材料的变形和剥离加剧,进而增加切削力。

因此,在实际加工过程中需要根据切削材料的特性和要求合理选择切削速度,以达到切削质量的最佳效果。

进给量也是切削参数中的一个重要指标,它表示单位时间内工件的移动长度。

进给量的大小直接影响着切削力的变化。

当进给量增大时,切削力也会相应增大。

这是因为,进给量的增大会导致每个切削刃上切削液薄膜的破裂,从而使工件表面粗糙度增加,切削力增加。

因此,对于不同的加工材料以及不同的加工要求,需要合理选择进给量,以避免因进给量过大引起的加工表面粗糙度增加和切削力过大的情况。

加工材料的刚度也会对切削力的大小和方向产生影响。

刚性较大的材料,如钢材,其加工切削力较大;而刚性较小的材料,如铝合金,其加工切削力较小。

简述刀具磨损形态的种类

刀具是机械加工中不可或缺的工具,但是在使用过程中,由于摩擦、磨损等因素的影响,刀具会逐渐失去其原有的锋利度和精度,这就需要对刀具进行磨损分析,以便及时更换或修复刀具,保证加工质量和效率。

下面将介绍刀具磨损形态的种类。

1. 刀尖磨损

刀尖磨损是刀具磨损中最常见的一种形态,主要表现为刀尖的磨损和变钝。

刀尖磨损会导致切削力增大,加工质量下降,甚至会出现刀具断裂等问题。

2. 刀面磨损

刀面磨损是指刀具表面的磨损,主要表现为刀面的磨损和变平。

刀面磨损会导致加工表面粗糙度增大,加工精度下降,同时也会影响刀具的寿命。

3. 刀侧磨损

刀侧磨损是指刀具侧面的磨损,主要表现为刀侧的磨损和变平。

刀侧磨损会导致加工精度下降,同时也会影响刀具的寿命。

4. 刀柄磨损

刀柄磨损是指刀具柄部的磨损,主要表现为刀柄的磨损和变形。

刀

柄磨损会导致刀具的稳定性下降,加工精度下降,同时也会影响刀具的寿命。

5. 刀片磨损

刀片磨损是指刀具刀片的磨损,主要表现为刀片的磨损和变形。

刀片磨损会导致加工表面粗糙度增大,加工精度下降,同时也会影响刀具的寿命。

刀具磨损形态的种类很多,不同的磨损形态会对加工质量和效率产生不同的影响,因此在使用刀具时,需要及时对刀具进行磨损分析,以便及时更换或修复刀具,保证加工质量和效率。

4 李亚非.G C 杯形砂轮修整碟形金刚石砂轮实验研究.金刚石与磨料磨具工程,2003(10):28~305 阎秋生,田中宪司,庄司克雄.小直径C BN 砂轮的磨削特性研究———砂轮修整方法及砂轮要素参数选择.制造技术与机床,1999,96 庄司克雄.陶瓷结合剂金刚石砂轮的修整研究Ⅲ(1).金刚石与磨料磨具工程,1993(1)第一作者:于晓娟,硕士研究生,北京理工大学机械与车辆工程学院,100081北京市收稿日期:2004年10月刀具后刀面磨损量对切削力及加工表面粗糙度的影响吴泽群 刘亚俊 汤 勇 陈 平华南理工大学摘 要:通过切削试验探索了在相同的工件材料、刀具材料、切削参数(切削深度、进给量)和不同的刀具磨损状态(后刀面磨损量)下,刀具后刀面磨损量(VB )对切削过程中的切削力及工件表面粗糙度的影响,并对这些影响的产生机理进行了讨论。

关键词:后刀面磨损量, 切削力, 表面粗糙度E ffect of Tool Flank Wear on Cutting Force and Surface R oughnessWu Z equn Liu Y ajun T ang Y ong et alAbstract :The effect of the tool flank wear (VB )on the cutting force and the sur face roughness is studied ,basing on the ex 2periments with the same w orkpiece materials ,same tool materials ,same cutting parameters (depth of cut ,feed rate )and different tool conditions (focusing on different tool flank wears ).The mechanism production of these effects is als o discussed.K eyw ords :tool flank wear , cutting force , sur face roughness 1 引言切削力是描述切削过程的一个基本参数。

近年来,随着加工过程自动控制技术的发展,切削力已成为适应和控制切削过程的一个重要反馈参数。

切削力的变化直接决定着切削热的产生、分布,并影响刀具的磨损状况和使用寿命,进而影响零件被加工表面的加工精度和已加工表面质量。

影响切削力的因素有很多,诸如车床的转速、切削深度、进给量、后刀面磨损量等。

刀具的磨损量不仅对切削力的大小有影响,而且在金属的切削过程中,刀具的磨损与破损是影响加工零件精度和表面质量的重要因素,严重的刀具磨损还会引起切削颤振,损坏机床、刀具、工件等。

国内外对切削力影响因素的研究大多数都着眼于车床转速、切削深度等参数的选择,对刀具磨损对切削力影响的研究相对较少,而且有关刀具磨损对工件表面质量影响的研究也不多,因此,研究刀具磨损对切削力和表面粗糙度的影响具有一定的现实意义。

2 切削试验 211 试验条件(1)试验设备:C M6140车床;刀具材料:硬质合金Y W ;被切削材料:45钢;(2)测量仪器:K istler 9441测力仪、K istler 5019A 多通道放大器、TR200粗糙度仪。

图1 试验系统212 试验参数的选择刀具后刀面磨损量VB 是刀具磨损的重要指标之一。

在一定范围内选择VB 的六个值,分别为0(未磨损的)、011mm 、012mm 、013mm 、014mm 、015mm。

图2 后刀面磨损量VB732005年第39卷№5 3 后刀面磨损量对切削力的影响切削过程中的切削力包括两部分:一是切削力的静态分量,也就是切削力的平均值,它是切削变形所必需的力;二是切削力的动态分量,表现为围绕切削力平均力的上下波动[1]。

为了验证切削力与后刀面磨损量(VB )的关系,在切削试验过程中保持其它切削参数固定不变:主轴转速n =400r/min ,进给量f =0105mm/r ,切削深度a p =014mm ;采样频率为50000H z ,采样数为9000,放大倍数为50。

(1)试验结果通过试验得到切削力静态分量的变化见表1和图3。

表1 试验结果试验号123456磨损量(mm )00.10.20.30.40.5静态分量(N )34.3541.8551.755673.5195.15图3 磨损量与静态切削力的关系曲线图从试验结果可以看出,在后刀面磨损量较小(VB <014mm )时,切削过程中的切削力静态分量和VB 基本上呈线性关系,即随着磨损量的增大而增加;但随着VB 的进一步增大(VB >014mm ),切削力静态分量急剧上升。

(2)理论分析由于刀具后刀面发生磨损以后改变了刀具与工件之间的接触方式,由理论上的线接触变为面接触[2],这样就使得后刀面与工件之间的摩擦力加大、吃刀抗力增大,反映在切削力方向上便是切削力增大;随着刀具磨损量的不断增大,摩擦将继续加剧,因而切削力也将不断增大[3]。

这就是说,切削力静态分量具有正比于刀具后刀面磨损量的特性。

4 后刀面磨损量对加工表面粗糙度的影响 通过切削试验得出刀具的后刀面磨损量(VB )与工件表面粗糙度的关系(见表2和图4)。

表2 试验结果试验号12345磨损量(mm )00.10.20.30.4表面粗糙度(μm )3.3982.9473.3032.5163.505图4 磨损量与表面粗糙度的关系曲线图图5 粗糙度变化幅度曲线图从试验结果可以看出,工件表面的粗糙度随着后刀面磨损量的增大在一定的范围内起伏变化,同时由于磨损量的增大使得粗糙度的变化幅度加大(见图5)。

这是由于表面粗糙度变化幅度的大小与系统的振动有关,而振动又是由系统的不稳定造成的。

在切削过程中,刀具的磨损分为三个阶段:初期磨损、正常磨损和剧烈磨损。

由于刀具表面难免存在一些毛刺和不规则的微凸体、微裂痕等,所以在切削的开始阶段,磨损比较剧烈,这就造成了系统的振动较大,表面粗糙度变化幅度也大;随着进入正常磨损,磨损率减小,切削过程比较平稳,因此表现为表面粗糙度变化幅度减小;随着磨损量的增大,刀具进入剧烈磨损阶段,刀具后刀面磨损率急剧上升,系统又趋向于不稳定,振动随之增大,加工表面粗糙度的变化幅度也急剧上升。

5 结论(1)在一定的磨损范围内,切削力的静态分量随83工具技术着后刀面磨损量VB 的增大而呈线性增加,当超过这个范围以后,切削力静态分量将急剧上升。

(2)加工表面粗糙度随着磨损量的变化而起伏变化,变化的幅度随着磨损量的增大而增加。

参考文献1 孙宝元,张贻恭.压电石英力传感器及动态切削测力仪.计量出版社,19852 韩育平,王永梅.切削力监测刀具磨损的一种方法.煤矿机械,2004(1):74~763 谭云成,杨建东,夏仁丰.考虑刀具磨损时的理论切削力.长春光学精密机械学院学报,1995,18(2):41~454 成刚虎,彭炎午,姚国兰.刀具磨损的切削力监测.西北工业大学学报,1994,12(3):482~487第一作者:吴泽群,华南理工大学机械工程学院,510640广州市收稿日期:2004年9月电铸高精度金刚石—金属复合薄膜切割工具方莉俐1,2 张兵临1 姚 宁1 1郑州大学 2中原工学院摘 要:通过对电铸高精度金刚石—金属复合薄膜切割工具的制备方法介绍,分析了金刚石—金属复合薄膜的研究现状、研究方向及其在电子信息领域中的应用前景及市场潜力。

关键词:金刚石—金属复合薄膜, 切割工具, 电铸, 高精度Accurate E lectroformed Diamond 2metal Composite Film Cutting ToolFang Lili Zhang Binglin Y ao NingAbstract :The preparation of accurate electroformed diam ond 2metal com posite film cutting tool is described.The current situ 2ation ,problems ,researchable directions ,application and market potential of the cutting tool are presented.K eyw ords :diam ond 2metal com posite film , cutting tool , electroforming , high accuracy 1 引言金刚石具有高硬度、高室温热导率、低热膨胀系数、高化学惰性、大禁带宽度、高声传播速度以及从远红外光区到深紫外光区的透明性高等优异性能。

金刚石薄膜制品在机械加工、微电子、光学等领域已获得了广泛的应用并有着广阔的应用前景。

高精度金刚石超薄切割工具随着电子工业技术的发展而出现并发展起来。

早在上世纪60年代中期,前苏联就研制出了由金刚石磨粒和金属结合剂构成的超薄切割片,用于硅片的切割。

随着世界电子工业的迅猛发展,日本、美国等工业发达国家纷纷开发出了高精度金刚石超薄切割工具,其产品精度高、刚性好,使用性能十分优良。

随着我国电子信息领域的发展,对这类工具的需求也越来越多,但进口工具的价格昂贵,订货周期长,降低了企业的经济效益。

国产工具正处在研究开发阶段,远远跟不上电子信息领域的发展需求,因此高精度金刚石超薄切割工具的研制技术仍是我国工具及微电子行业迫切需要解决的问题之一。

研究金刚石薄膜制品及器件的方法很多,主要有PVD 、C VD 、压制法、电镀法等[1]。

金刚石超薄切割工具主要用于电子信息领域微精密贵重电子元器件的精密细微切断与开槽,如集成电路基板,计算机、录像机磁头,硅片、砷化钾等半导体基片,各种芯片,片式电感、电容,各种陶瓷、玻璃类电子元件等。

可加工硅、铁氧体、玻璃、水晶、陶瓷、铁硅铝磁合金以及硬质合金等材料,具有切缝小、工件精度高、表面质量好、切削效率高等一系列优点。

为满足用户对被加工产品质量和切割性能方面的要求,切割工具必须具有高的尺寸和形位精度、足够高的刚性及强度、高密度及组织均匀性,高锋利度和形状保持性,而金刚石—金属复合薄膜切割工具则是首选对象之一。

2 金刚石—金属复合薄膜切割工具的研究现状 目前高精度金刚石超薄切割工具的制备方法主要有压制法和电铸法。

虽然这两种方法的加工工艺完全不同,但都是把金刚石颗粒均匀分布于金属胎体中,采用相应的技术达到精度高、刚性好、切割效率高等要求。