影响刀具切削力的因素

- 格式:ppt

- 大小:527.50 KB

- 文档页数:31

影响刀具切削力的因素刀具切削力是指在加工过程中,刀具对工件的切削力大小。

刀具切削力的大小直接关系到刀具的负荷大小和切削过程的稳定性,因此,了解并控制刀具切削力是刀具设计和使用的重要环节。

刀具切削力受到以下几个因素的影响:1.材料性质:被加工材料的硬度、韧性等物理性质对切削力产生明显影响。

硬材料会增加切削力的大小,提高刀具磨损和破损的风险。

材料的韧性越高,切削力则越大。

2.切削速度:切削速度是指单位时间内刀具在工件上切削的长度。

切削速度越高,切削力一般会增加。

高速切削时,切削力容易引起振动和刀具的自激振动,对刀具稳定性造成不利影响。

3.刀具形状:刀具形状对切削力起到重要的影响。

常见的切削工具有刀片、铣刀等,不同的切削工具形状决定了其接触面积和切削力的大小。

切削刃角和刃尖圆角也会影响切削力,刀具刃角越大、刀尖越圆,切削力越小。

4.切削深度:切削深度是指切削刀具每次进给的厚度。

切削深度越大,切削力越大。

切削深度增大时,会导致刀具负荷增大,切削稳定性下降。

5.切削液:切削液的作用主要有降低切削温度、润滑减摩和冷却刀具等。

适当的切削液可以减小切削力。

6.切削机床刚度:切削机床的刚度对切削力有重要影响。

切削机床刚度越大,切削力越小。

7.切削方式:切削方式包括自由切削和弹性切削。

自由切削时,切屑容易堆积,导致切削力增大,而弹性切削时,切削力相对较小。

以上是影响刀具切削力的主要因素,这些因素相互作用,并且因切削条件的不同而产生不同影响。

了解这些因素对切削力的影响,对刀具的设计和使用以及工件的切削加工都有重要指导作用。

因此,在实际的切削加工过程中需要根据不同材料和机床的特性,合理调整切削参数和刀具结构,以减小切削力,提高切削工作效率。

同时,结合切削液的使用和刀具冷却等辅助措施,可以进一步改善切削过程中刀具的寿命和加工质量。

切削用量三要素对切削力的影响规律

切削用量是切削加工中的重要参数,它由三个基本要素构成,分别是切

削速度、进给量和切削深度。

这三个要素对切削力的影响规律是我们进行切

削加工时必须了解和掌握的。

切削速度是指在单位时间内切削刀具与工件表面之间的相对运动速度。

切削速度的加快会导致切削力的增加。

当切削速度较低时,切削力主要由切

削刀具切削工件的材料引起的,逐渐过渡到切削速度较高时,切削力主要由

刀具与工件之间的摩擦引起的。

因此,提高切削速度会增加摩擦力,导致切

削力的增加。

进给量是指切削刀具在单位时间内对工件的移动距离。

增加进给量会导

致切削力的增加。

当进给量较小时,切削力主要由切削刃进给到工件产生的,逐渐过渡到进给量较大时,摩擦力对切削力的贡献逐渐增大。

因此,增加进

给量会增加摩擦力和切削刃的接触力,进而导致切削力的增加。

切削深度是指切削刀具每次进给时切削的工件材料厚度。

增加切削深度

会导致切削力的增加。

当切削深度较浅时,切削力主要由切削刃与工件之间

的摩擦引起的,随着切削深度的增加,刀具切削工件的材料引起的切削力逐

渐增加。

因此,增加切削深度会增加切削力。

切削用量三要素对切削力的影响规律是:提高切削速度、增加进给量和

增加切削深度都会导致切削力的增加。

在切削加工中,我们需要根据具体情

况合理调整切削用量,以降低切削力,提高切削效率和加工质量。

机械加工中的切削力与加工力学分析机械加工是一种常见的制造工艺,利用机床对原材料进行切削、磨削、钻孔等操作,将其加工成所需形状和尺寸的工件。

在机械加工过程中,切削力和加工力学是两个重要的参数,对加工质量和机床性能具有重要影响。

一、切削力的定义和影响因素切削力是指在刀具与工件接触面上的力,它是机械加工中最主要的力之一。

切削力的大小与刀具、工件、切削速度、进给量等因素密切相关。

1. 刀具形状和材料:切削力与刀具形状和材料有密切关系。

一般来说,刃口越尖锐的刀具,切削时所受的力越大。

此外,刀具的材料和硬度也会影响切削力的大小。

2. 工件材料和硬度:不同的工件材料具有不同的切削性能。

通常来说,材料越硬的工件,切削时所需的力越大。

3. 切削速度:切削速度是指刀具与工件相对运动的速度。

切削速度的增加会导致切削力的增大,但当速度超过一定范围后,切削力增加的趋势开始减缓。

4. 进给量:进给量是指单位时间内切削刀具所移动的距离。

进给量的增加会导致切削力的增大。

二、加工力学的分析方法加工力学是研究机械加工过程中力学关系的学科,可以通过力学分析来预测和优化机械加工过程。

1. 经验公式法:经验公式法是一种常用的切削力计算方法。

它通过实验和经验总结,建立了切削力与切削条件、材料性质之间的关系,从而快速估计切削力的大小。

2. 力学模型法:力学模型法是一种精确的切削力计算方法。

通过对机械加工过程进行详细的力学分析,可以建立起精确的切削力模型,从而准确预测和分析切削力的大小和变化规律。

3. 有限元法:有限元法是一种计算机辅助的力学分析方法。

通过将机械加工过程离散为许多小的力学单元,然后对每个单元进行力学计算,最后整合得到整个加工过程的力学信息,包括切削力。

三、切削力的调控和优化切削力的大小直接关系到机械加工过程的质量和效率。

为了提高加工效果和延长刀具寿命,需要合理控制和优化切削力。

1. 选择合适的刀具:合适的刀具形状和材料可以减小切削力,并提高加工效果。

铣削加工中的切削力铣削加工是机械制造领域中常见的加工方式之一,而铣削加工中的切削力则是影响加工质量的重要因素之一。

本文将从切削力的概念、影响切削力的因素、切削力的测量和切削力的控制等方面进行分析。

一、切削力的概念切削力指铣刀在加工过程中对工件作用的力。

在铣削加工中,切削力的大小会影响工件的表面质量、加工精度和刀具的使用寿命等方面。

切削力的大小受到多种因素的影响,如切削条件、材料力学性质、铣刀几何参数和铣刀的运动状态等。

二、影响切削力的因素1.切削参数切削参数包括切削速度、进给速度和切削深度。

在相同切削条件下,当切削速度增加或进给速度增加,切削力也会增加。

而当切削深度增加时,切削力的变化则较为复杂,通常会出现先增加后减小的趋势。

2.材料力学性质材料力学性质对切削力的影响很大,如硬度、切削性和韧性等。

当切削硬度增加时,切削力也会增加。

而当材料的切削性和韧性提高时,切削力则会减小。

3.铣刀几何参数铣刀的几何参数对切削力的影响也很大。

如铣刀的齿数、刃角和刃磨度等参数均会对切削力产生影响。

当铣刀齿数增加时,每个齿的切削深度和切削速度就会减小,因此切削力也会减小。

而当刃角增大时,切削力则会增大。

4.铣刀的运动状态铣刀的运动状态也会对切削力产生影响。

如切削液的使用和冷却剂的使用等均可以影响铣刀的运动状态,从而影响切削力的大小。

三、切削力的测量在铣削加工中,测量切削力对于保证加工质量和刀具的使用寿命有着重要作用。

目前常用的切削力测量方法有间隙传感器法、压电传感器法和片式传感器法等。

间隙传感器法是指将铣刀的副切口设置成斜向切口,然后在铣削过程中测量副切口的间隙变化来计算切削力大小。

这种方法需要将铣刀进行加工和改造,因此应用较少。

压电传感器法是指将压电传感器安装在夹具上并接收由工件产生的力来计算切削力的大小。

这种方法不需要对铣刀进行改造,测量精度较高,但会受到振动干扰的影响。

片式传感器法是指将张力传感器安装在夹具上,测量夹具或工件受力的大小来计算切削力的大小。

机械加工中的切削力分析机械加工是制造业中必不可少的一环,而切削是机械加工中最常见且重要的一种加工方法。

切削过程中,切削力对于工件表面质量、切削工具的寿命以及加工效率都有着重要的影响。

因此,对切削力的分析与研究具有非常重要的意义。

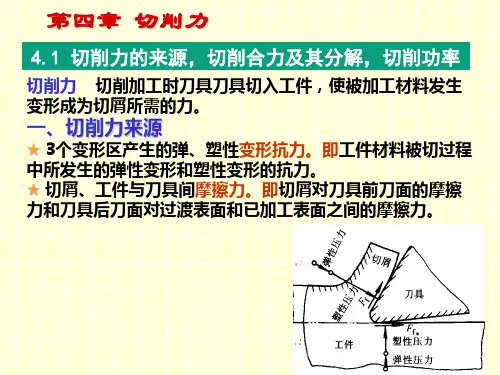

1. 切削力的来源与作用在机械加工中,切削力主要来源于以下几个方面:(1) 金属在切削区域的变形与剪切;(2) 切削剂与工件之间的摩擦;(3) 刀具与工件的相互作用。

切削力的作用主要包括:(1) 将切屑从工件上剥离,并将其排出切削区域;(2) 负责将刀具与工件保持一定的相对位置;(3) 影响加工表面质量和切削工具寿命。

2. 切削力的计算方法切削力的计算是对切削过程进行全面分析和研究的基础。

常用的切削力计算方法有以下几种:(1) 经验公式法:通过实际加工经验总结得出的经验公式,如斯托克斯经验公式、特纳公式等。

这些公式简单易行,但精度相对较低。

(2) 力学分析法:通过材料力学、剪切力学等力学原理对切削过程进行力学分析,并结合实验数据进行修正,如切削力分析公式、能量法等。

这些方法较为准确,但计算较为复杂。

(3) 数值模拟法:利用计算机软件进行仿真分析,通过建立几何模型、力学模型和刀具与工件的材料力学参数,模拟真实切削过程中的切削力。

这种方法准确性较高,但需要一定的计算资源和专业软件支持。

3. 影响切削力的因素切削力的大小受到多种因素的影响,包括:(1) 材料特性:不同材料具有不同的硬度、塑性和切削性能,会直接影响切削力的大小。

(2) 切削参数:切削速度、进给速度、切削深度等参数的变化都会对切削力产生影响。

(3) 刀具结构:刀具的几何形状、刀具材料的选择和刀具磨损状态等都会对切削力产生影响。

(4) 冷却剂和润滑剂:合理选择并使用冷却剂和润滑剂可以减小切削时的摩擦和热量积聚,从而降低切削力。

4. 切削力的优化控制为了提高机械加工的效率和质量,降低切削过程中的切削力是一个重要的目标。

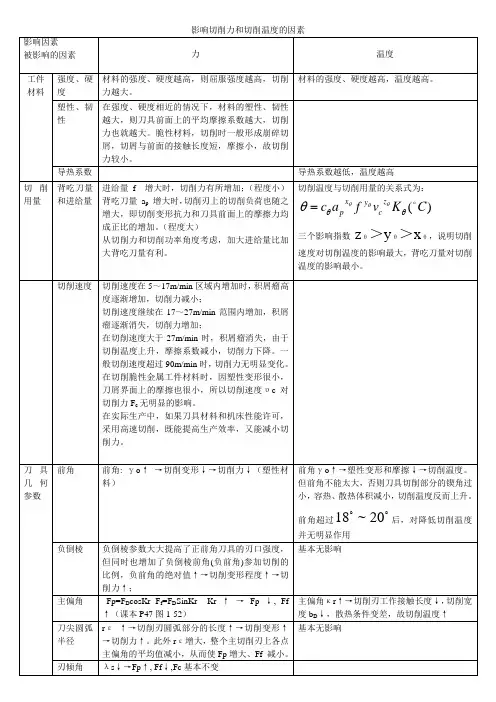

影响切削力的因素1、工件材料的影响1)工件材料的物理力学性能、加工硬化程度、化学成分、热处理状态以及切削前的加工状态都对切削力的大小产生影响。

2)工件材料的强度、硬度、冲击韧度、塑性和加工硬化程度愈大,则切削力愈大。

3)工件材料的化学成分、热处理状态等因素都直接影响其物理力学性能,因而也影响切削力。

2、刀具几何参数的影响(1)前角对切削力的影响1)加工塑性材料时,前角γ0增大,变形系数Λh减小,因此切削力降低;2)加工脆性材料(加铸铁、青铜)时,由于切屑变形很小,所以前角对切削力的影响不显著。

(2)主偏角对切削力的影响1)主偏角kr对切削力Fc的影响较小,影响程度不超过10%。

主偏角kr在60°~75°之间时,切削力Fc最小。

2)主偏角kr对背向力Fp和进给力Ff的影响较大。

由图3-21b可知;(3-16)式中:FD--切削合力F在基面内的分力。

可见Fp随kr的增大而减小,Ff则随kr的增大而增大。

(3)刀尖圆弧半径对切削力的影响刀尖圆弧半径re增大,使切削刃曲线部分的长度和切削宽度增大,但切削厚度减薄,各点的kr减小。

所以re增大相当于kr减小时对切削力的影响。

(4)刃倾角对切削力影响1)刃倾角λs在很大范围(-40°~+40°)内变化时对切削力Fc没有什么影响。

2)刃倾角λs对Fp和Ff影响较大,随着λs的增大,Fp减小,而Ff增大。

(5)负倒棱对切削力的影响在前刀面上磨出的负倒棱br的宽度与进给量f之比增大,切削力随之增大。

但当切削钢,或切削灰铸铁时,切削力趋于稳定,接近于负前角刀具的切削状态。

影响刀具切削力的因素刀具切削力是指在切削过程中刀具对工件施加的力量。

切削力的大小直接关系到切削负载、刀具刚度、加工精度和表面质量等工艺指标的优劣。

影响刀具切削力的因素主要有以下几个方面:1.材料性质:被切削材料的硬度、韧性、塑性、热导率、热胀冷缩系数等性质都会影响刀具切削力。

通常来说,硬度较高的材料需要更大的切削力,而韧性较好的材料则需要较小的切削力。

2.切削速度:切削速度是指刀具在单位时间内移动的距离。

切削速度的增加会导致切削力的增大,因为切削速度的增加会加速切削区域产生热量的速度,使得被切削材料的硬度提高,从而需要更大的切削力。

3.切削深度:切削深度是指刀具在一次切削过程中进给到达的距离。

切削深度的增加会导致切削力的增大,因为随着切削深度的增加,被切削材料在单位时间内需要被去除的数量也增加,从而需要更大的切削力。

4.切削角度:切削角度是指刀具切削面与被切削材料表面之间的夹角。

切削角度的变化会影响切削力的大小。

一般情况下,切削角度越小,切削力越大。

5.刀具形状:刀具的形状、尺寸和几何参数都会对切削力产生影响。

刀具形状的不同会导致切削时的切削面积变化,从而影响切削力的大小。

6.切削液:切削液的选择和使用会对切削力产生显著影响。

合适的切削液可以减少刀具与被切削材料之间的摩擦,在一定程度上减小切削力。

7.切削条件:切削条件包括切削速度、进给速度和切削深度等。

合理选择切削条件,可以降低切削力的大小。

综上所述,刀具切削力的大小受到多种因素的综合影响,需要在实际生产中根据具体情况进行分析和调整,以确保实现最佳的切削效果。

只有合理选择切削条件,优化刀具和切削液选择,并进行良好的刀具磨损监控,才能降低切削力的大小,提高加工效率和产品质量。

切削力的变化规律主要受到切削深度、切削速度以及刀具与工件之间的摩擦系数等因素的影响。

首先,切削深度会影响切削力的大小。

一般来说,切削深度增加会导致切削力增加。

这是因为切削深度的增加会导致有效切削面积增大,使切削刃所承受的切削压力增加,从而使得切削力增加。

然而,当切削深度超过一定范围时,切削力的增加趋势会逐渐减弱。

这是因为过大的切削深度会导致切削刃的切削角度增大,使切削刃的刀尖部分容易磨损,从而使得切削力增加的速度减慢。

其次,切削速度也会影响切削力的大小。

一般来说,切削速度增加会导致切削力增加。

这是因为切削速度增加会导致切削刃与工件之间的摩擦力增加,使切削刃所承受的摩擦力矩增加,从而使得切削力增加。

然而,当切削速度超过一定范围时,切削力的增加趋势会逐渐减弱。

这是因为过大的切削速度会导致切削刃与工件之间的热量增加,使切削刃的温度升高,硬度降低,从而使得切削力增加的速度减慢。

此外,刀具与工件之间的摩擦系数也会影响切削力的大小。

由于刀具与工件只在刀尖附近很小区域内接触,其接触面积远小于刀—屑接触面积,因此刀—工之间的摩擦力也远小于刀—屑之间的摩擦力。

当刀具与工件的摩擦系数增大时,摩擦力增大,切削力也会随之增大。

综上所述,切削力的变化规律受到多种因素的影响。

在实际加工过程中,需要

根据具体情况合理选择切削深度、切削速度以及刀具与工件的摩擦系数等参数,以获得最佳的加工效果。

切削用量对切削力的影响规律解释其原因切削用量是指在机械切削过程中,每刀齿或每刃刀的切削深度或切削宽度。

切削用量对切削力有着重要的影响,主要表现在以下几个方面:1.切削用量对切屑厚度的影响:切屑是在切削过程中被削除的金属层,切屑的形成完全依赖于切削用量。

切削用量的改变会导致切屑厚度的变化。

当切削用量增大时,由于每个刀齿或刃刀的切削深度增大,切屑的厚度也相应增加。

而切屑的良好排出是保证切削过程稳定性的重要因素之一,切屑过厚容易造成堵塞切削区,引起刀具损坏和加工质量下降。

2.切削用量对切削力的影响:切削力是机械切削过程中产生的作用于刀具上的力,它对刀具和工件的变形、切削振动以及工件表面质量等都有重要的影响。

切削用量的改变会影响切削力的大小。

一般情况下,随着切削用量的增加,切削力也会相应增大。

切削用量变大时,刀具对工件的切削深度或切削宽度增加,切削区域的面积也随之增大,而切削力与切削面积成正比,因此切削力增大。

3.切削用量对刀具的磨损的影响:切削用量的改变会直接影响刀具的磨损情况。

当切削用量增大时,切削时刀具受到的力也随之增加,切削区域的切削面积增大,导致与刀具摩擦的面积也增加。

这样,刀具与切削区的摩擦增加,容易引起刀具的磨损加剧。

1.切削用量增加,切削面积增大,切削力增加:切削力的大小与切削区域的面积成正比。

当切削用量增加时,每个刀齿或刃刀的切削深度或切削宽度增加,切削面积也相应增大,从而导致切削力的增加。

2.切削用量增加,切削力的作用点位置变化:切削用量的改变会改变刀具受力的位置,从而影响切削力的大小。

切削用量增加时,切削区域的位置相对于刀具发生偏移,使得切削力的作用点位置发生变化,从而使切削力的大小也发生变化。

3.切削用量增加,金属变形增加,切削力增大:切削过程中,金属材料在刀具的作用下发生塑性变形。

切削用量增加时,由于切削面积增大,刀具对金属材料的作用力也相应增大,使得金属材料的塑性变形增加。

而切削力与金属材料的塑性变形程度成正比,所以切削力增大。