ADAMS与ISIGHT集成

- 格式:ppt

- 大小:626.00 KB

- 文档页数:19

iSIGHT-FD集成Adams-Aircraft教程本教程以飞机主起落架落震仿真为例,介绍如何通过iSIGHT-FD集成Adams/Aircraft 模块进行多目标优化。

定义E:\Works\Adams\aircraft\dropr为工作文件夹。

1 软件介绍(1)AdamsMSC公司的多体系统动力学软件Adams,其中的Aircraft模块能够对飞机起落架的落震、收放以及全机着陆、滑跑等进行动力学仿真。

国内很多学者对此进行相关研究,并一致认为该模块在对飞机起落架性能仿真方面具有较高的可信度,是目前公认的飞机起落架性能仿真较好的软件之一。

(2)iSIGHT-FD该软件是美国Engineous公司开发的多目标、多学科优化集成平台,能够对几乎所有的商业软件进行集成,也能够对由C++、java语言开发的程序进行集成。

其中包含多种流行的优化方法,并能够实现优化过程自动化。

2 起落架落震动力学仿真首先在Adams/Aircraft的模板模式下建立起落架悬架和轮胎模板(也可以通过模板库中的已有模板修改得到)并进行相关属性文件的配置。

在标准模式下通过相关的模板建立相应的子系统并进一步建立起落架动力学装配系统:修改空气弹簧的属性;把待优化的参数所在的属性文件(如油针面积在油液阻尼力的属性文件中)拷贝到工作文件夹下,并在模型中建立映射关系。

保存文件,退出。

删除Adams/Aircraft默认文件夹下的aircraft.log文件。

打开Adams/Aircraf,打开动力学装配系统,修改空气弹簧参数,落震分析:退出系统。

找到aircraft.log文件,并修改如下:将文件保存为:AircraftGo.cmd(输入文件)在工作文件夹新建批处理文件AircraftGo.bat(驱动文件),文件内容如下:运行驱动文件Aircraft.bat,便会以批处理的模式(非界面模式)启动Adams/Aircraft模块,并同时调用输入文件AircraftGo.cmd进行落震仿真分析,最后生成一系列的结果文件,同界面模式仿真结果相同。

1、ISIGHT软件功能介绍(1)Isight主要功能有:流程集成自动化、试验设计、近似建模、多目标优化等(2)Isight应用领域:广泛应用于各种需要进行参数优化和集成优化的领域(3)isight目前的版本为5.5,5.7,5.9,2016年以后采用年份编号,2016,2017,2016版以后必须需要ie10支持(4)需要集成的软件必须具有批处理的能力。

(5)采用软件进行优化的时候可以采用DOE获取内在的变化规律,根据规律进行改进,DOE优化确定初始点为优化提供基础。

(6)近似模型:实验数据的分析处理,且进行误差分析,模型的相关度不高不能用。

线性问题误差要求在0.9以上,非线性的问题误差一般在0.8以上。

2、软件集成的必要条件(常用软件集成的命令)(1)集成的软件必须支持批处理的能力(2)在集成的过程中不建议采用专用的软件接口(Adams/car等),建议采用simcode和oscommand 的格式,这样可以避免一些未知的问题产生。

(3)将需要软件集成的文件单独放入文件夹中且调试通过。

(以proe与ansys 的集成为例进行说明①首先建立runproe文件夹将PROE需要的文件单独放入该文件夹中,修改输入文件中的参数,双击bat文件,需要生成文件且文件是正确的②首先建立runansys文件夹将ANSYS需要的文件单独放入该文件夹中,修改输入文件中的参数,双击bat文件,需要生成文件且文件返回的结果是正确的③建立proe_ansys的文件夹,将上述的输入文件放在同一个,分别双击bat文件,保证模型生成的正确性)(4)常用的软件批处理的命令如下所示:①abaqus:"D:\Software_instation\CAE_Tool\Abaqus\Commands\abaqus.bat"input=Abaqus_model.inp job= model interactive②Adams/car"D:\adams\2012\common\mdi.bat" acar ru-standard -b BatchCommand.cmd③ANSYS"D:\Program Files\ANSYS16.0\ANSYS Inc\v160\ANSYS\bin\ winx64 \ANSYS160.exe" -b -p -i bar.inp -o output.txt④catia"D:\Software_instation \Catia\catia\win_b64\code\bin\CNEXT.exe" -batch -macro Bar.catvbs⑤Marccmd /c D:/MSC.Software/Marc/2013.0.0/mentat2013/bin/mentat.bat -bg -prtest.proccmd /c D:\MSC.Software\Marc\2013.0.0\marc2013\tools\run_marc.bat -jidtest_job1.dat⑥UG"D:\Program Files\ Siemens\NX 10.0\UGII\run_journal.exe" command.vb⑦NASTRSN"E:\ Nastran\20101\bin\mdnastran.exe" Nastran_model.bdf⑧LSDYNA"D:\LSDYNA\program\ls-dyna_smp_s_R700_win32_ifort101.exe" i=guadao.k"D:\LSDYNA\program\lsprepost.exe" guadao.cmd⑨CREOcmd /c "C:\Program Files\PTC\Creo 3.0\B000\Parametric\bin\parametric.bat"pro_wait _trail.txttaskkill /f /im nmsd.exe⑩hyprmesh"D:\Program Files\Altair\11.0.0.39\hm\bin\win32\hmopengl.exe" -tcl gu.tcl3、ISIGHT软件集成(1)打开isight软件,建立一个新的zmf文件,进行组件集成;(2)将建立好的zmf文件保存至工作目录下,并定义模型的路径为{modeldir},使所有的文件均存放在{modeldir}下面。

第一章系统集成组件5.1Catica组件●前置条件默认您对CATIA软件的操作和参数设置有相当的掌握,并本机安装CATIA V5R17及以后版本,同时已获得Acc-u-TransComponentForiSIGHT-FD的组件安装包和对应授权许可的license文件。

●说明Acc-u-TransComponentForiSIGHT-FD需要安装并配置相应的许可证服务器(默认为TTI_LM)。

对于该许可证服务器的配置请参见其他类似LMTOOLS 软件的许可证服务器配置。

同时,其Acc-u-TransComponentForiSIGHT-FD 版本应满足iSIGHT-FD对应版本需求。

●操作过程➢步骤一安装Acc-u-TransComponentForiSIGHT-FD,双击。

➢步骤二选择License Server和Acc-u-TransComponentForiSIGHT-FD以及相应的操作系统安装,如下图:➢步骤三设置安装路径,如下图:➢步骤四指定安装CATIA V5的版本(与本机CATIA版本对应)➢步骤五选择对应CATIA的安装路径和执行文件(可自动搜索其位置),如下图:➢步骤六完成安装并配置License Sever➢步骤七打启动Isight-FD如图:➢步骤八点击“OK”按钮。

启动后如图:➢步骤九点击左上角“”图标。

打开后如图:➢步骤十选择CatiaV5component点击“Add to Palette”按钮,如图:➢步骤十一点击“OK”按钮然后点击“Close”按钮。

如图:➢步骤十二组件图标栏目增加了CATIA图标。

将CATIA组件拖拉到Isight-FD的模型中红线上如图:➢步骤十三双击“Acc-u-Trans ”图标,打开编辑界面。

如图:➢步骤十四设置CATIA环境文件,选择CAD Env file 点击其Browse…选择对应的环境文件(如:C:\Documents and Settings\All Users\ApplicationData\DassaultSystemes\CATEnv\ CATIA_P3.V5R18.B18.txt)➢步骤十五点击CAD Model 的“Browse…”按钮,本例从Acc-u-TransComponentForiSIGHT-FD_5.1.2\Sample Models\CAT5目录下查找到“Wheel.CATPart”文件。

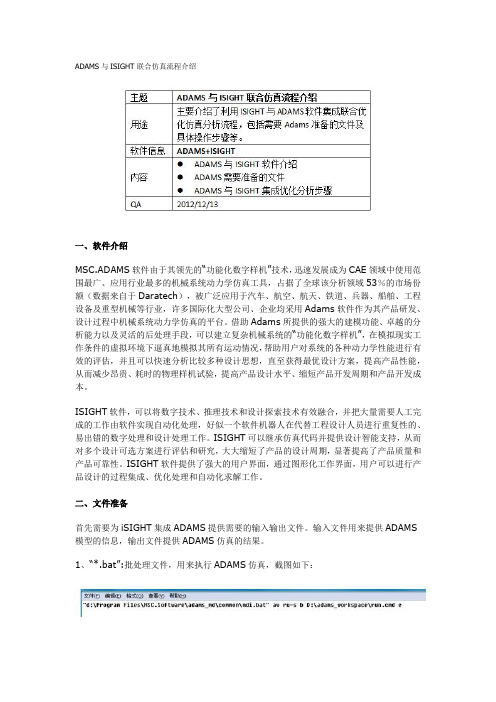

ADAMS与ISIGHT联合仿真流程介绍一、软件介绍MSC.ADAMS软件由于其领先的“功能化数字样机”技术,迅速发展成为CAE领域中使用范围最广、应用行业最多的机械系统动力学仿真工具,占据了全球该分析领域53%的市场份额(数据来自于Daratech),被广泛应用于汽车、航空、航天、铁道、兵器、船舶、工程设备及重型机械等行业,许多国际化大型公司、企业均采用Adams软件作为其产品研发、设计过程中机械系统动力学仿真的平台。

借助Adams所提供的强大的建模功能、卓越的分析能力以及灵活的后处理手段,可以建立复杂机械系统的“功能化数字样机”,在模拟现实工作条件的虚拟环境下逼真地模拟其所有运动情况,帮助用户对系统的各种动力学性能进行有效的评估,并且可以快速分析比较多种设计思想,直至获得最优设计方案,提高产品性能,从而减少昂贵、耗时的物理样机试验,提高产品设计水平、缩短产品开发周期和产品开发成本。

ISIGHT软件,可以将数字技术、推理技术和设计探索技术有效融合,并把大量需要人工完成的工作由软件实现自动化处理,好似一个软件机器人在代替工程设计人员进行重复性的、易出错的数字处理和设计处理工作。

ISIGHT可以继承仿真代码并提供设计智能支持,从而对多个设计可选方案进行评估和研究,大大缩短了产品的设计周期,显著提高了产品质量和产品可靠性。

ISIGHT软件提供了强大的用户界面,通过图形化工作界面,用户可以进行产品设计的过程集成、优化处理和自动化求解工作。

二、文件准备首先需要为iSIGHT集成ADAMS提供需要的输入输出文件。

输入文件用来提供ADAMS 模型的信息,输出文件提供ADAM S仿真的结果。

1、“*.bat”:批处理文件,用来执行ADAMS仿真,截图如下:2、“*.cmd文件”:用来仿真的模型文件,截图如下:上图中一共四个红色方块,从上到下依次解释(1)模型文件,直接用*.bin文件就行;(2)Adams中的设计变量,将要分析的属性通过设计变量参数化,比如长度,质量、惯量等,也就是要优化的目标;(3)仿真脚本,这个在Adams工作空间中需要定义好;(4)输出结果文件,输出多个用逗号(“,”)隔开,记得输出文件要用绝对路径。

ADAMS模型准备Admas建模,保存模型*.bin文件iSIGHT集成ADAMS一准备输入输出文件接下来的工作是为iSIGHT集成ADAMS提供需要的输入输出文件。

输入文件用来提供ADAMS模型的信息,输出文件提供ADAMS仿真的结果。

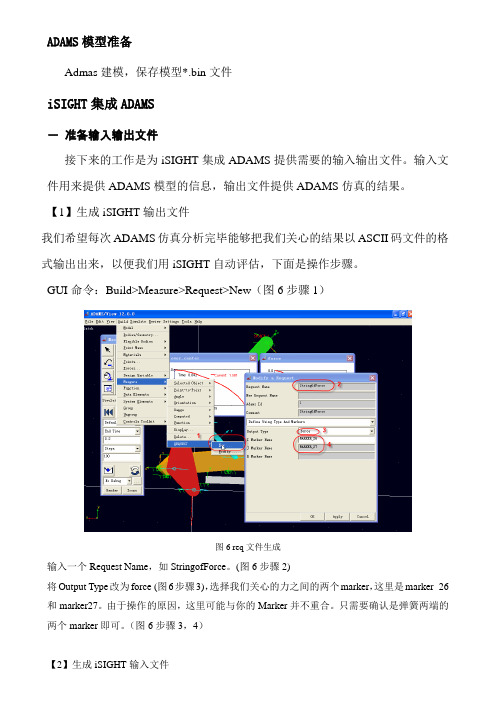

【1】生成iSIGHT输出文件我们希望每次ADAMS仿真分析完毕能够把我们关心的结果以ASCII码文件的格式输出出来,以便我们用iSIGHT自动评估,下面是操作步骤。

GUI命令:Build>Measure>Request>New(图6步骤1)图6 req文件生成输入一个Request Name,如StringofForce。

(图6步骤2)将Output Type改为force (图6步骤3),选择我们关心的力之间的两个marker,这里是marker_26和marker27。

由于操作的原因,这里可能与你的Marker并不重合。

只需要确认是弹簧两端的两个marker即可。

(图6步骤3,4)【2】生成iSIGHT输入文件*.adm文件为iSIGHT集成ADAMS的输入文件,adm文件用于描述样机的模型,它提供了ADAMS/Solver求解器所需要的各种信息。

GUI操作:File>Export>,此时弹出File Export对话框如图4所示,File Type选择ADAMS/Solver Data Set, 并输入File Name为adams,这里不需要加后缀.adm,ADAMS会自动追加。

图4 ADAMS生成生成adm文件选OK后生成文件adams.adm,这就是iSIGHT所需要的输入文件。

打开adams.adm文件(图5)可以看到其中的内容,它包含模型的基本信息,可以通过修改其中的marker坐标来修改模型。

图5 adm文件【3】生成ADAMS命令文件(adams command file) *.acf新建一个txt文档,命名为adams.acf,在里面输入下面几行命令:Adams InputAdams ResultSIMULATE/TRANSIENT, END=0.2, STEPS=100Stop这里的第一行是指定ADAMS Solver的输入文件所在路径和输入文件名称,第二行是指定输出文件的路径名和输出文件名称。

Isight与Pro/e和Ansys集成的多学科优化案例介绍迫于研究生毕业设计的要求,需要用到多学科优化,自己当时学习的时候网上找了很久没找到教程,这里就将通过自己研究学习后的心得介绍介绍。

案例中使用的软件:isight5.5 proe4.0 ansys12.0注意:必须是这几个版本的组合,本人多次尝试,用ansys15.0、proe5.0什么的组合都不行,只有这个搭配才能正常集成。

参考教材《isight参数化理论与实例详解》,该书电子链接〔百度文库里面有:目标:有必要装置关键结构尺寸参数进行优化设计,使得在满足整体装置刚度要求的情况下,装置更加轻量化。

一般优化设计模型一般标准的优化设计模型为:式中,d=<d1,d2…d k>是优化设计过程中待确定的设计变量,f<d>是待优化的目标函数,q i<d>是不等式形式的约束函数,h i<d>是等式形式的约束函数,d1A和d1B是相对于设计变量d t的上届和下届,以下对此进行分析。

设计变量装置主体结构包括由矩形钢焊接而成的支撑框架和环形基座,如下图所示,装置的体积V、形变量E1与矩形钢的长a、宽b、厚度c、环形基座的厚度d有关优化目标在保证形变量要求的基础上同时获得更合理的尺寸分布,使装置的质量最小;Ansys分析模型可以很方便地导出体积信息,而质量与密度成正比,因此,为减轻整体装置重量,可将装置的体积作为优化目标,即Min V约束条件装置结构优化的关键是保证整体装置的静刚度特性不超过设计要求的条件下减小重量,约束条件包括状态约束和变量约束,状态约束主要是整体结构的形变量、许用应力,变量的取值范围为变量约束,如下式所示,其中|E1|max为自动焊接装置的最大变形量,σmax为最大等效应力。

优化过程Isight优化设计分析流程通过Isight集成三维建模软件Pro/E和有限元分析软件Ansys,在Pro/E中进行参数化建模,调用参数化建模的历史文件对设计变量进行赋值,并通过批处理文件驱动Ansys对调用的参数化模型进行分析,提取结果文件作为优化的输出文件,然后通过选取Isight合适的优化算法对设计变量及优化目标设定的次数进行迭代循环操作。

第1章机电一体化系统仿真参见:虚拟样机技术在磁悬浮精密定位平台中的机电一体化研究--硕士论文-导师王延风-作者卢志山-中国科学院研究生院(长春光学精密机械与物理研究所)1.1意义利用ADAMS和MATLAB进行联合仿真最大的好处在于,可以直接利用ADAMS的仿真模型,而不需要将其抽象出数学模型,从而更简单、也更准确(数学模型肯定不能完全的反映该模型)。

从而可以将控制模块和机械模块有机的整合到一起,进行联合仿真。

1.2导入外部模型文件(UG)1.2.1Parasolid格式文件UG和ADAMS/View都支持IGES,STEP,Parasolid这几种数据格式的输入和输出,但应用表明,以IGES格式和STEP格式输出时,耗时太多,效率低,而且出错信息多。

因此UG采用了Parasolid核心实体造型技术。

模型向ADAMS转化,不仅需要转化实体,还需要把模型的约束信息导出,以便导入到ADAMS中。

此时需要用到UG的Motion模块。

首先,输出Parasolid实体。

在UG环境下,选择文件(File)-输出(Export)-parasolid ,选择需要输出的实体,输入文件名(这里为port.x_t)和保存位置,点击OK,完成实体输出。

导出实体约束。

在UG环境下选择应用(Application)-运动(Motion)。

选择右侧导航栏的方案浏览器,右键菜单选择新方案(Creat),出现Scenario_1目录,右键菜单选择输出(Output)-Adams。

输出文件Scenario_1.anl。

更改文件后缀名为adm。

打开ADAMS/VIEW选择Import a file,先导入约束,选择Import a file,在File type中选择ADAMS/Slover Dataset,然后在File to read栏中选择前面导出的Scenario_1.adm。

在Model to creat中填入需要建立的模型名。

ADAMS/car/Insight在悬架设计中的应用应用多体动力学仿真分析软件ADAMS/CAR建立某车辆的麦弗逊前悬架多体系统模型,分析了悬架系统的相应的车轮定位参数,然后利用ADAMS/Insight 模块对该车辆悬架的定位参数进行优化仿真,通过对优化后的结果进行分析,改善了悬架的运动学性能。

标签:麦弗逊式悬架车轮定位运动学优化0 引言汽车悬架运动学及弹性运动学特性的设计成为汽车开发中的一项重要任务。

悬架运动学分析的主要内容是研究车轮定位参数与车轮跳动量的关系。

从中可以得到基本的车轮定位及变化特性信息。

以悬架操纵稳定性、平顺性、汽车工作效率、安全可靠性为主要评价目标,受到车身造型的制约及总布置的协调,在不同底盘调教风格下,悬架在与之关系密切、性能日新月异的相关功能子系统,如转向、轮胎、动力、制动相互作用下,可以确定自身相对最佳的性能指标。

本文在参考悬架设计相关知识的基礎上,以一般设计要求作为悬架运动学的优化目标。

1 仿真模型建立1.1 某型轿车前悬架在MSC.ADAMS/Car中建立仿真模型。

如图11.2 将悬架模型与测试平台装配,按上下跳动量为-50至-50mm进行平行跳动工况仿真。

1.3 调用MSC.ADAMS/Solver解算,得到相关定位参数及特性曲线,参见优化效果比较部分。

2 悬架运动特性优化2.1 悬架运动优化运用MSC.ADAMS/Insight,通过对模型的硬点坐标、弹性参数进行多次修改迭代,可以对模型的某项或是多项性能指标进行优化。

从而改善悬架的运动学性能。

选取设计变量较多, DOE设计矩阵复杂,运算量庞大,为此,优化分析先针对轮距、后倾,后针对前束进行。

把摆臂前点(lca _front)、后点(lca_ rear)、球头销(lca_ outer)硬点的9 个坐标值(每个点有X、Y、Z 三个方向坐标)作为设计变量,设定变动范围在-8mm至8mm。

以仿真过程中轮距的标准差(Standard Deviation)、后倾平均(average value)值为设计目标。