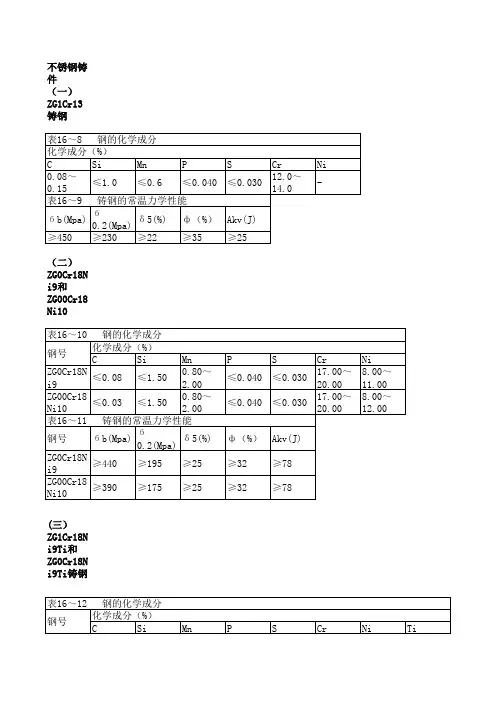

锻件用钢化学成分

- 格式:doc

- 大小:221.00 KB

- 文档页数:8

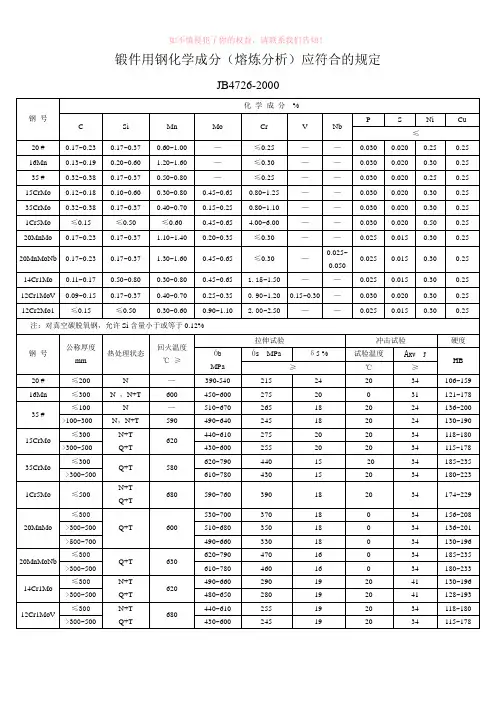

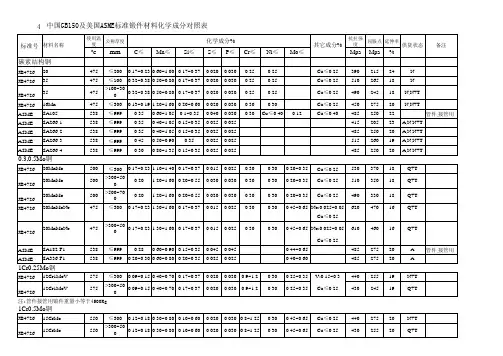

锻件用钢化学成分(熔炼分析)应符合的规定

JB4726-2000

注:N——正火Q——淬火T——回火A——退火S——固溶

各级别的检验项目所按的规定

超声波检测验收标准(各材质均按此标准)

锻件高温屈服强度值应符合的规定

JB4727-2000

各级别的检验项目所按的规定

JB4728-2000

各级别的检验项目所按的规定

注:厚度大于60mm的20R,锰含量上限可以提高到1.00%。

铬、镍、铜含量当作为残余元素时应各不大于0.30%,其总含量不大于0.60%,供方如能保证,可不做分析。

为改善20R、16MnR的性能,可添加微量合金元素。

20g:Mn含量0.50~0.90,其它与20#相同。

制造标准:GB713-1997

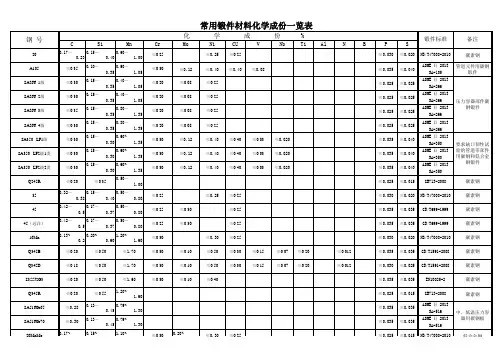

GB/T8162-1999 结构钢

GB/T8163-1999 流体钢

GB3087-1999 中低压锅炉管

GB5310-1995 高压锅炉管

GB6479-2000 化肥专用管

GB9948-88 石油裂化管

GB713-1997 锅炉用钢板

GB/T14976-2002 流体不锈钢管

GB/T3274-1988

GB3531-1996

结构用钢(含机械结构用钢)

GB700-88

注:Q235A、Q235B沸腾钢Mn含量上限为0.60%。

沸腾钢Si含量不大于0.07%,半镇静钢Si含量不大于0.17%,镇静钢Si含量下限值为0.12%。

(本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!)。

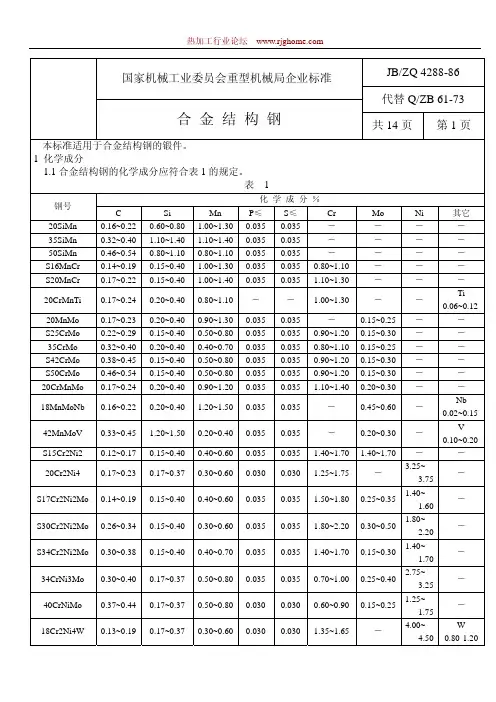

JB/ZQ 4288-86 国家机械工业委员会重型机械局企业标准代替Q/ZB 61-73合 金 结 构 钢共14页 第1页本标准适用于合金结构钢的锻件。

1 化学成分1.1合金结构钢的化学成分应符合表1的规定。

表 1化 学 成 分 %钢号C Si Mn P ≤S ≤ Cr Mo Ni 其它20SiMn 0.16~0.22 0.60~0.80 1.00~1.300.035 0.035- - - - 35SiMn 0.32~0.40 1.10~1.40 1.10~1.400.035 0.035- - - - 50SiMn 0.46~0.54 0.80~1.10 0.80~1.100.035 0.035- - - - S16MnCr 0.14~0.19 0.15~0.40 1.00~1.300.035 0.0350.80~1.10- - - S20MnCr 0.17~0.22 0.15~0.40 1.00~1.400.035 0.035 1.10~1.30- - - 20CrMnTi 0.17~0.24 0.20~0.40 0.80~1.10-- 1.00~1.30--Ti0.06~0.1220MnMo 0.17~0.23 0.20~0.40 0.90~1.300.035 0.035- 0.15~0.25 - - S25CrMo 0.22~0.29 0.15~0.40 0.50~0.800.035 0.0350.90~1.200.15~0.30 - - 35CrMo 0.32~0.40 0.20~0.40 0.40~0.700.035 0.0350.80~1.100.15~0.25 - - S42CrMo 0.38~0.45 0.15~0.40 0.50~0.800.035 0.0350.90~1.200.15~0.30 - - S50CrMo 0.46~0.54 0.15~0.40 0.50~0.800.035 0.0350.90~1.200.15~0.30 - - 20CrMnMo 0.17~0.24 0.20~0.40 0.90~1.200.035 0.035 1.10~1.400.20~0.30 -- 18MnMoNb 0.16~0.22 0.20~0.40 1.20~1.500.035 0.035- 0.45~0.60 - Nb 0.02~0.1542MnMoV 0.33~0.45 1.20~1.50 0.20~0.400.035 0.035- 0.20~0.30 - V 0.10~0.20S15Cr2Ni2 0.12~0.17 0.15~0.40 0.40~0.600.035 0.035 1.40~1.70 1.40~1.70 -- 20Cr2Ni4 0.17~0.23 0.17~0.37 0.30~0.600.030 0.030 1.25~1.75-3.25~3.75- S17Cr2Ni2Mo 0.14~0.19 0.15~0.40 0.40~0.600.035 0.035 1.50~1.800.25~0.351.40~1.60- S30Cr2Ni2Mo 0.26~0.34 0.15~0.40 0.30~0.600.035 0.035 1.80~2.200.30~0.501.80~2.20- S34Cr2Ni2Mo 0.30~0.38 0.15~0.40 0.40~0.700.035 0.035 1.40~1.700.15~0.301.40~1.70- 34CrNi3Mo 0.30~0.40 0.17~0.37 0.50~0.800.035 0.0350.70~1.000.25~0.402.75~3.25- 40CrNiMo 0.37~0.44 0.17~0.37 0.50~0.800.030 0.0300.60~0.900.15~0.251.25~1.75- 18Cr2Ni4W 0.13~0.19 0.17~0.37 0.30~0.600.030 0.0301.35~1.65-4.00~ 4.50W 0.80-1.20续表 1化 学 成 分 %钢号C Si Mn P ≤S ≤ Cr Mo Ni 其它38CrMoAl 0.35~0.42 0.20~0.40 0.30~0.60 0.035 0.030 1.35~1.65 0.15~0.25 - Al0.70~1.1020Cr 0.17~0.24 0.20~0.40 0.50~0.80 0.035 0.0350.70~1.10 - - - 40Cr 0.37~0.45 0.50~0.80 0.20~0.40 0.035 0.0350.80~1.10 - - - 50Cr 0.47~0.54 0.20~0.40 0.50~0.80 0.035 0.0350.80~1.10 ---*凡钢号前冠以“S ”符号,表示采用联邦德国西马克公司(SMS )的钢号。

12Cr1MoV是一种低合金钢,通常用于高温高压应用,如锅炉、压力容器、石油和化工设备等。

它的材料标准通常是GB/T 3077,该标准是中国国家标准化委员会发布的,规定了各种钢材的化学成分、机械性能和热处理等方面的要求。

下面是12Cr1MoV的一些主要化学成分要求(以质量百分比表示):

- 碳(C):0.08-0.15%

- 硅(Si):0.17-0.37%

- 锰(Mn):0.40-0.70%

- 磷(P):≤0.035%

- 硫(S):≤0.035%

- 铬(Cr):0.90-1.20%

- 钼(Mo):0.15-0.25%

- 钒(V):0.15-0.30%

此外,GB/T 3077 还规定了12Cr1MoV钢材的机械性能要求和热处理条件。

这些要求和条件可以根据具体的应用和标准进行微调和修改。

如果你需要详细的材料规格和性能信息,建议参考具体的标准文档或与制造商或供应商联系以获取详细的材料信息。

s31254 锻件标准S31254锻件标准属于钢材标准的一部分,用于指导S31254材料的锻造工艺和质量要求。

本文将对S31254锻件的标准进行详细介绍。

一、材料要求S31254是一种超级奥氏体不锈钢,具有优异的耐腐蚀性能。

在锻造过程中,材料的化学成分和机械性能需满足以下要求:1. 化学成分:C≤0.02%,Si≤0.8%,Mn≤1.0%,P≤0.03%,S≤0.01%,Cr 19.5~20.5%,Ni 17.5~18.5%,Mo 6.0~6.5%,Cu 0.50~1.00%,N0.20~0.30%,Fe余量。

2. 机械性能:抗拉强度σb≥650MPa,屈服强度σ0.2≥300MPa,延伸率δ≥35%,断面收缩率ψ≥45%,冲击功AKV≥100J。

二、工艺规范1. 热处理:S31254锻件在锻造前需要进行固溶退火处理,温度范围为1100~1200℃,保温时间不少于1小时。

锻件完成锻造后需要进行快速冷却处理。

2. 锻造温度:S31254锻件的加热温度一般为1150~1250℃,保温时间根据锻件的大小和形状而定。

3. 锻件形状:S31254锻件的最大厚度不宜超过360mm,最大宽度不应超过500mm。

对于较大尺寸的锻件,可以采用多次锻造的方式进行。

4. 锻造比例:锻件的尺寸比例应控制在1:4以内,超出比例范围将导致不均匀的应力分布和变形。

三、质量要求1. 外观质量:锻件表面应光滑、无裂纹、气泡等缺陷。

2. 化学成分和机械性能:锻件应符合上述材料要求中的化学成分和机械性能指标。

3. 结构一致性:锻件的组织应均匀一致,不应出现太大的晶粒和过多的夹杂物。

4. 尺寸精度:锻件的尺寸公差应符合技术要求,在许用偏差范围内。

5. 出厂检验:锻件出厂前应进行严格的检验,包括化学成分分析、机械性能测试、外观检查和尺寸测量等。

四、应用领域S31254锻件广泛应用于海洋石油、化工、海水淡化等领域,尤其适用于具有高腐蚀介质和高温高压条件下的工作环境。

20MnMo钢

一、牌号简介

20MnMo钢属于低合金高强度钢中的正火钢,主要应用于石油、化学工业的设备制造。

20MnMo钢加入了一定量的Mn,有利于提高其强度及淬透性能,加入0.20%-0.35%的Mo,不仅提高了钢的淬透性,而且提高了钢的强度和延展性,又由于Mo可以消除或减轻因其他合金元素所导致的回火脆性,从而提高了冲击韧性。

作者:wygt0376

但含碳量较高,淬硬倾向及冷裂倾向较大。

一般进行焊接工艺后在进行一次热处理。

20MnMo钢执行标准为:GB 17107-1997。

二、化学成分

三、力学性能

四、应用前景

20MnMo钢主要用于制造-40℃-470℃的压力容器构件、重要锻件。

广泛用于石油化工压力容器的受压元件,如封头、管箱及顶盖等重要部件。

2010年中国二重集团公司重庆容器分厂用20MnMo钢建造了某重点项目模锻压机。

大重集团公司为上海宝钢制造的165吨钢水宝用的耳轴也是用20MnMo钢制造的。

1958年沈阳重型机器厂用

20MnMo制造出我国首台2500吨水压机。

astm a105的1级2级3级锻造化学成分区别ASTM A105是美国材料和试验协会(ASTM)制定的标准,用于规范碳钢锻件的化学成分和机械性能要求。

A105由三个级别组成:1级、2级和3级。

这三个级别的化学成分有一些差异,下面将详细介绍每个级别的特点。

首先,我们来看一下ASTM A105 1级的化学成分要求。

根据ASTM A105标准,1级材料的化学成分要求如下:碳含量:0.35%最大硅含量:0.10-0.35%锰含量:0.60-1.05%磷含量:0.035%最大硫含量:0.040%最大铬含量:未规定镍含量:未规定钼含量:未规定铜含量:未规定从上述数据可以看出,ASTM A105 1级材料的主要成分是碳、硅和锰。

其他元素如铬、镍、钼和铜并没有特别的要求。

这些元素的含量不影响材料分类或性能评估。

接下来,我们来看一下ASTM A105 2级的化学成分要求。

根据ASTM A105标准,2级材料的化学成分要求如下:碳含量:0.35%最大硅含量:0.10-0.35%锰含量:0.60-1.05%磷含量:0.035%最大硫含量:0.040%最大铬含量:0.30%最大镍含量:0.40%最大铜含量:未规定ASTM A105 2级材料相比于1级材料,增加了对铬、镍和钼含量的要求。

这些元素的添加可以改善材料的耐蚀性能,提高其在高温和高压环境下的稳定性和耐久性。

最后,我们来看一下ASTM A105 3级的化学成分要求。

根据ASTM A105标准,3级材料的化学成分要求如下:碳含量:0.35%最大硅含量:0.10-0.35%锰含量:0.60-1.05%磷含量:0.035%最大硫含量:0.040%最大铬含量:0.30%最大镍含量:0.40%最大钼含量:0.12%最大ASTM A105 3级材料相比于2级材料,增加了对铜含量的要求。

铜的添加可以提高材料的耐蚀性能,尤其在处理硫化氢(H2S)的环境下,对抗应力腐蚀开裂非常有效。

35CrMnSiA锻件-机械性能-化学成分-35CrMnSiA锻件百科35CrMnSiA 中国锻件网推荐

材料名称:合金结构钢

牌号:35CrMnSiA

标准:GB/T 3077-1988

●化学成份:

碳 C :0.32~0.39

硅 Si:1.10~1.40

锰 Mn:0.80~1.10

硫 S :允许残余含量≤0.025

磷 P :允许残余含量≤0.025

铬 Cr:1.10~1.40

镍 Ni:允许残余含量≤0.030

铜 Cu:允许残余含量≤0.025

●力学性能:

抗拉强度σb (MPa):≥1620(165)

屈服强度σs (MPa):≥1275(130)

伸长率δ5 (%):≥9

断面收缩率ψ (%):≥40

冲击功 Akv (J):≥31

冲击韧性值αkv (J/cm2):≥39(4)

硬度:≤241HB

试样尺寸:试样

●热处理规范及金相组织:

热处理规范:1)淬火:第一次950℃,第二次890℃,油冷;回火230℃,空冷、油冷;2)880℃于280~310℃等温淬火。

●交货状态:以热处理(正火、退火或高温回火)或不热处理状态交货,交货状态应在合同中注明。

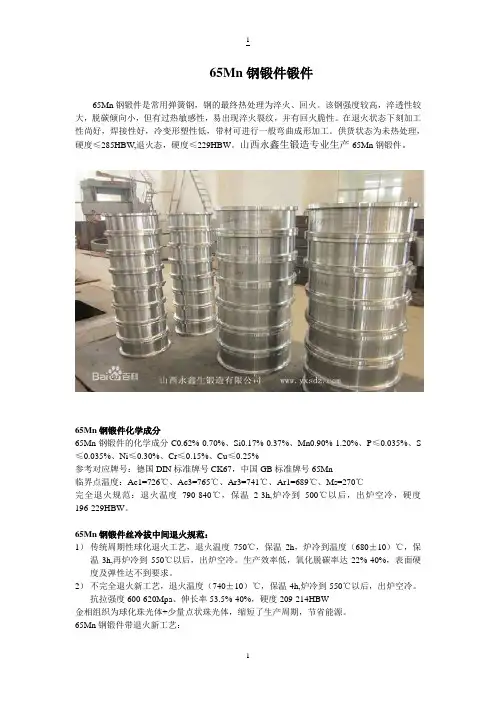

65Mn钢锻件锻件65Mn钢锻件是常用弹簧钢,钢的最终热处理为淬火、回火。

该钢强度较高,淬透性较大,脱碳倾向小,但有过热敏感性,易出现淬火裂纹,并有回火脆性。

在退火状态下刻加工性尚好,焊接性好,冷变形塑性低,带材可进行一般弯曲成形加工。

供货状态为未热处理,硬度≤285HBW,退火态,硬度≤229HBW。

山西永鑫生锻造专业生产65Mn钢锻件。

65Mn钢锻件化学成分65Mn钢锻件的化学成分C0.62%-0.70%、Si0.17%-0.37%、Mn0.90%-1.20%、P≤0.035%、S ≤0.035%、Ni≤0.30%、Cr≤0.15%、Cu≤0.25%参考对应牌号:德国DIN标准牌号CK67,中国GB标准牌号65Mn临界点温度:Ac1=726℃、Ac3=765℃、Ar3=741℃、Ar1=689℃、Ms=270℃完全退火规范:退火温度790-840℃,保温2-3h,炉冷到500℃以后,出炉空冷,硬度196-229HBW。

65Mn钢锻件丝冷拔中间退火规范:1)传统周期性球化退火工艺,退火温度750℃,保温2h,炉冷到温度(680±10)℃,保温3h,再炉冷到550℃以后,出炉空冷。

生产效率低,氧化脱碳率达22%-40%,表面硬度及弹性达不到要求。

2)不完全退火新工艺,退火温度(740±10)℃,保温4h,炉冷到550℃以后,出炉空冷。

抗拉强度600-620Mpa、伸长率53.5%-40%,硬度209-214HBW金相组织为球化珠光体+少量点状珠光体,缩短了生产周期,节省能源。

65Mn钢锻件带退火新工艺:1)传统退火工艺,退火温度730℃,保温13h,再炉冷到650℃以后,出炉空冷。

2)退火新工艺:退火温度(860±10)℃,保温45-60min,炉冷到(750±10)℃,保温3-3.5h,在炉冷至650-660℃以后,出炉堆冷或入保温坑缓冷。

金相组织符合要求:珠光体组织2.5-6级,以4级左右为佳,该工艺提高效率80%-100%。

锻件产品检验项目的指标及要求锻件产品的每一检验项目都有一定的指标。

例如,拉伸试验通常包含4个指标,即抗拉强度、屈服点或规定非比例伸长应力、伸长率和断面收缩率。

为了便于掌握,这些检验项目和指标可以大致归纳为:(1)化学成分化学成分就是锻件钢中各种化学元素的质撤分数。

保持钢的化学成分是对钢的最基本要求,通常每个钢号都有一定的化学成分。

只有进行化学分析,才能确定某号钢的化学成分是否符合要求。

例如,45钢锻件,碳为0.42%〜0.50%,硅为0. 17%〜0.37%,锰为0. 50%〜0.80%,硫不大于0.035% ,磷不大于0.035%。

只有钢的化学成分保持在这一范围以内,该锻件所使用的钢才有可能是45钢。

通常,钢厂除了保证钢的冶炼正常进行而准确获得所炼钢种的炉前快速分析结果之外,还要取成品样迸行分析,必要时,在成材上也要取样进行分析。

对于碳素结构钢锻件,主要分析五大元素,即碳、锰、硅、硫、磷;对于合金钢,除分析上述五大元素之外,还要分析合金元素,例如高速工具钢W18Cr4V,除分析上述五大元素之外,还要分析钨、铬、钒等合金元素的含量。

此外,对钢中的有害元素及残余元素也有规定。

例如,碳素结构钢中的铬、镍、铜含量各不得高于0.30%,热压力加工用钢的铜含量不得高于0.20%。

又如合金工具钢中残余铜含童不得高于0.30%,当镍不作为合金元素时,其残余含量不得高于0.25%,合金结构钢中的铜含虽不得高于0.25%,当铬、镍不作为合金元素时,其残余含量均不得高于0.30%。

(2)宏观检验宏观检验就是用肉眼及借助10倍以下放大镜来观察钢的宏观组织和缺陷,宏观检验包括酸浸试验、断扣试验、塔形试验和硫印试验四种。

酸浸试验项目包括一般疏松、中心疏松、锭型偏析、点状偏析、皮下气泡、残余缩孔、翻皮、白点、轴心晶间裂缝、内部气泡、非金属夹杂物(肉眼可见的)及夹渣、异金属夹杂物等。

断口试验是将试样折断以检验其断口质量。

这种试验可以在断口上核实酸浸试验及所发现的缺陷,有时比酸浸试验更敏感。

45号钢锻件标准

一、材料选用

45号钢锻件应选用符合GB/T699-2015《优质碳素结构钢》规定的优质碳素结构钢,其质量应符合相关国家标准和行业标准。

二、材料表面质量

锻件表面应光滑,不得有裂纹、折叠、结疤、氧化皮和其他对锻件质量有害的缺陷。

锻件内外表面应进行清理,去除铁屑、毛刺、氧化皮等杂质。

三、化学成分与机械性能

45号钢的化学成分应符合表1的规定,力学性能应符合表2的规定。

表145号钢化学成分(质量分数)(%)

C0.42~0.50Si0.17~0.37Mn0.50~0.80P≤0.035S≤

0.035Cu≤0.30Ni≤0.30Cr≤0.25Mo≤0.15A1≤0.015N≤0.012

表245号钢力学性能(MPa)

抗拉强度≥600屈服强度≥355断后伸长率≥16冲击吸收

功≥21硬度范围(HRe)≥19

四、锻造设备与工具

锻造设备应选用锻锤、液压机或机械压力机等,其吨位和能力应适应锻件的生产要求。

模具、模座、夹具等工具应符合锻件生产要求,并具有一定的精度和寿命。

五、硬度范围

45号钢锻件的硬度范围应为HRC19〜23,硬度过高会影响切削加工性

能,硬度过低则会影响耐磨性和使用寿命。

应根据产品要求和加工方法选择合适的硬度范围。

六、时效处理

对于需要提高韧性和耐磨性的45号钢锻件,应进行时效处理。

时效处理是指在一定温度下保温一定时间,以消除内应力、提高韧性或改善组织结构等。

具体的时效处理工艺应根据产品要求和加工方法确定。

A105锻件材料标准一、化学成分A105锻件材料的化学成分应符合以下规定:碳(C):0.20% - 0.35%硅(Si):0.35% - 0.65%锰(Mn):0.80% - 1.20%磷(P):≤ 0.04%硫(S):≤ 0.04%铬(Cr):1.90% - 2.20%镍(Ni):≤ 0.35%钼(Mo):≤ 0.15%铜(Cu):≤ 0.35%钛(Ti):≤ 0.05%二、力学性能A105锻件材料的力学性能应符合以下规定:抗拉强度:≥ 685 MPa屈服强度:≥ 415 MPa伸长率:≥ 22%冲击功:≥ 47 J硬度:≤ 187 HBW三、制造工艺A105锻件材料的制造工艺应包括以下步骤:1. 冶炼:采用电炉或氧气转炉进行冶炼,确保化学成分符合规定。

2. 连铸:将熔融的钢水倒入连铸机进行凝固,形成钢坯。

3. 轧制:将钢坯进行加热后进行轧制,形成所需形状和尺寸的钢材。

4. 锻造:将轧制后的钢材进行加热后进行锻造,形成锻件。

5. 热处理:对锻件进行加热和冷却处理,以改善其力学性能。

6. 加工:对热处理后的锻件进行机械加工,以满足尺寸和形状要求。

7. 无损检测:对加工后的锻件进行无损检测,以确保其内部质量。

8. 表面处理:对锻件的表面进行处理,以满足表面质量要求。

9. 质量检验:对锻件进行质量检验,合格后方可出厂。

四、检验与试验A105锻件材料的检验与试验应包括以下内容:1. 化学成分分析:采用化学分析方法对材料的化学成分进行检测。

2. 力学性能测试:采用拉伸试验、冲击试验和硬度试验等方法对材料的力学性能进行检测。

3. 无损检测:采用超声波探伤、磁粉探伤等方法对锻件的内部质量进行检测。

4. 尺寸检测:采用卡尺、千分尺等工具对锻件的尺寸进行检测。

5. 表面质量检测:采用目视、手感等方法对锻件的表面质量进行检测。

6. 不合格品处理:对不合格的锻件进行处理,并进行分析和记录。

7. 出厂检验:对合格的锻件进行出厂检验,并出具检验报告。

45号钢锻件标准

45号钢锻件的标准主要包括以下几个方面:

1.化学成分:45号钢锻件的化学成分需要满足相应的标准,一般要求含碳量为0.42%~0.50%、硅含量不超过0.40%、锰含量为0.50%~0.80%、磷、硫含量均不超过0.035%。

2.尺寸公差:45号钢锻件的尺寸公差是指允许的实际尺寸与设计尺寸之间的偏差范围。

具体的尺寸公差需要根据零件的用途和结构特点来确定。

3.力学性能:45号钢锻件需要满足一定的力学性能要求,包括抗拉强度、屈服强度、伸长率、冲击功等。

这些性能指标需要通过相应的试验来检测。

4.表面质量:45号钢锻件的表面质量也需要满足一定的标准,包括表面粗糙度、表面缺陷等。

这些质量指标需要通过相应的检测方法来评估。

需要注意的是,具体的45号钢锻件标准可能会因不同的应用领域、不同的生产厂家而有所差异。

在实际应用中,需要根据具体情况来确定相应的标准。

zg35cr26ni12化学成分标准本标准规定了zg35cr26ni12的化学成分要求。

本标准适用于制作钢铸件和锻件,通常用于制造高强度、耐腐蚀的机械设备零件。

1.碳(C):在zg35cr26ni12中,碳含量应在0.30%-0.45%之间。

碳是重要的元素,可以提高钢材的强度和硬度,但过量会使钢材变脆。

2.硅(Si):硅含量应在0.80%-1.20%之间。

硅可以提高钢材的强度和硬度,同时对提高耐腐蚀性也有一定的帮助。

3.锰(Mn):锰含量应在1.00%-1.60%之间。

锰可以增加钢材的强度和硬度,但过量会使钢材变脆。

4.磷(P):磷含量不得大于0.04%。

磷对钢材的强度和硬度有负面影响,同时会降低耐腐蚀性。

5.硫(S):硫含量不得大于0.04%。

硫同样对钢材的强度和硬度有负面影响,同时会降低耐腐蚀性。

6.铬(Cr):铬含量应在24.00%-26.00%之间。

铬可以提高钢材的强度、硬度以及耐腐蚀性。

7.镍(Ni):镍含量应在9.00%-13.00%之间。

镍可以提高钢材的强度、硬度以及耐腐蚀性。

8.钼(Mo):钼含量应在1.80%-2.20%之间。

钼可以提高钢材的强度、硬度以及耐腐蚀性。

9.氮(N):氮含量应在0.30%-0.50%之间。

氮可以提高钢材的强度和硬度,但过量会使钢材变脆。

10.钛(Ti):钛含量应不大于0.15%。

钛可以改善钢材的晶粒度和提高耐腐蚀性。

11.铝(Al):铝含量应不大于0.15%。

铝可以改善钢材的晶粒度并提高耐腐蚀性。

以上是zg35cr26ni12化学成分标准的主要内容,这些元素的含量对钢材的性能有着重要影响,因此必须严格控制。

锻件用钢化学成分(熔炼分析)应符合的规定

JB4726-2000

注:N——正火Q——淬火T——回火A——退火S——固溶

各级别的检验项目所按的规定

超声波检测验收标准(各材质均按此标准)

锻件高温屈服强度值应符合的规定

JB4727-2000

各级别的检验项目所按的规定

JB4728-2000

各级别的检验项目所按的规定

注:厚度大于60mm的20R,锰含量上限可以提高到1.00%。

铬、镍、铜含量当作为残余元素时应各不大于0.30%,其总含量不大于0.60%,供方如能保证,可不做分析。

为改善20R、16MnR的性能,可添加微量合金元素。

20g:Mn含量0.50~0.90,其它与20#相同。

制造标准:GB713-1997

GB/T8162-1999 结构钢

GB/T8163-1999 流体钢

GB3087-1999 中低压锅炉管

GB5310-1995 高压锅炉管

GB6479-2000 化肥专用管

GB9948-88 石油裂化管

GB713-1997 锅炉用钢板

GB/T14976-2002 流体不锈钢管

GB/T3274-1988

GB3531-1996

结构用钢(含机械结构用钢)

GB700-88

注:Q235A、Q235B沸腾钢Mn含量上限为0.60%。

沸腾钢Si含量不大于0.07%,半镇静钢Si含量不大于0.17%,镇静钢Si含量下限值为0.12%。

(本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!)。