电主轴设计一些要点

- 格式:pptx

- 大小:1.62 MB

- 文档页数:30

学士学位论文系别:机电工程系学科专业:机械设计制造及其自动化名:运城学院2009年5月电主轴支承型式与润滑方式的设计系别:机电工程系学科专业:机械设计制造及其自动化*名:***指导教师:***运城学院2009年5月电主轴支承型式与润滑方式的设计设计总说明高速电主轴作为高速机床的核心功能部件,其性能好坏直接影响着机床的高速加工性能。

电主轴轴承的选择和配置以及相应的润滑,是保证电主轴性能的关键,具有重要的研究价值和意义。

本文在充分考虑了电主轴转速高、动平衡精度高、内装主轴电机及过盈连接等因素的基础上,介绍了高速电主轴轴承的主要润滑方式:喷油润滑油雾润滑脂润滑油气润滑等,并着重说明了油气润滑系统的原理及设计过程;介绍了电主轴轴承的主要典型类型:磁悬浮轴承动静压轴承陶瓷轴承等,系统分析了角接触陶瓷球轴承的性能优点及其配置形式;最后通过弹性力学和动力学理论推导得出了高速电主轴轴承内圈与转轴配合过盈量的计算公式。

本文对高速电主轴支承型式及润滑方式的研究可作为优化电主轴结构,改善机床高速加工性能的依据,有利于高速电主轴系统的整体设计及制造。

油气润滑,在学术界被称为“气液两相流体冷却润滑技术”,是一种新型的润滑技术,它与传统的单相流体润滑技术相比具有无可比拟的优越性。

它成功地解决了干油润滑和油雾润滑所无法克服的难题。

它适应了机械工业设备的最新发展的需要,尤其适用于高温、重载、高速、极低速以及有冷却水和脏物侵入润滑点的工况条件恶劣的场合。

由于它能解决传统的单相流体润滑技术无法解决的难题,并有非常明显的使用效果,大大延长了摩擦副的使用寿命,改善了现场的环境,因此正在得到越来越广泛的应用。

油气润滑系统主要由主站、两级油气分配器、PLC电气控制装置、中间连接管道和管道附件等组成。

主站是润滑油供给和分配,压缩空气处理、油气混合和油气流输出以及PLC 电气控制的总成。

根据受润滑设备的需油量和事先设定的工作程序接通气动泵。

压缩空气经过压缩空气处理装置进行处理。

电主轴设计的一些要点电主轴是工业生产中常见的一种装置,用于驱动工具进行旋转,广泛应用于机床、数控机床、木工机械、切割、打磨和加工中心等领域。

电主轴设计要考虑多个方面的因素,下面将详细介绍一些电主轴设计的要点。

首先,设计电主轴时需要根据具体工艺要求确定最大转速。

最大转速决定了工具的加工速度和加工质量。

根据工具直径和材料性质,可以计算出所需的最大转速。

其次,电主轴设计要考虑工作时产生的热量。

电主轴在高速运转过程中会产生大量的热量,如果不能有效散热,会导致电主轴温度升高,进而影响工具的使用寿命和样品质量。

因此,设计中应考虑适当的散热装置,如风扇和散热器,以保持电主轴的温度在合理范围内。

第三,电主轴的振动问题需要被重视。

高速运转时产生的振动会影响加工质量和工具的寿命。

为了减小振动,可以采用精确平衡和减震装置来提高电主轴的稳定性。

此外,可以采用颈缩小、减小惯性和增加刚度等措施来减小振动。

第四,选择合适的电机和轴承也是电主轴设计中的重要要点。

电机的功率和转矩必须满足工件需要的加工力矩,并能够提供所需的最大转速。

轴承的选择要考虑到负荷、转速和寿命等因素,以确保电主轴的正常运行。

第五,电主轴的刚性也是设计中需要考虑的重要因素。

刚性直接影响加工精度和稳定性。

为了提高刚性,应使用高强度材料,增加结构的强度和刚性,并采用适当的支撑结构。

第六,安全性是电主轴设计的重要考虑因素之一、应根据安全标准和规范设计相关保护装置,如限位开关、紧急停机按钮和防护罩等。

第七,电主轴的维护和保养也需要考虑在设计中。

电主轴使用一段时间后需要定期维护和保养,以延长使用寿命和保证性能稳定性。

设计时应考虑易维修和拆卸的结构,以便更好地进行维修和保养。

此外,电主轴还需要考虑重量、大小、制造成本等因素。

设计时应根据具体的应用场景和要求进行综合考虑。

综上所述,电主轴设计需要考虑转速、散热、振动、电机和轴承、刚性、安全性、维护和保养等方面的因素。

只有综合考虑这些要点,才能设计出性能优良、稳定可靠、安全高效的电主轴。

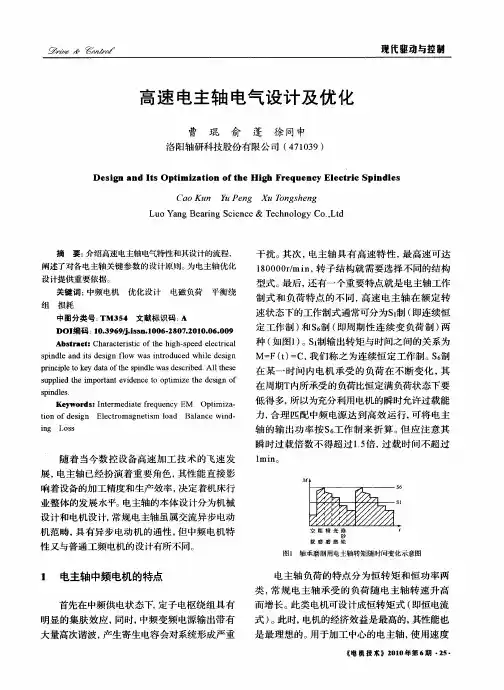

203中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.05 (上)高速电主轴,即为内装式电机主轴单元,是数控机床的重要部件。

其是在机床主轴单元内部安装主轴电机,对主轴起到了驱动作用,由此促使电机和主轴成为一个整体。

要提高数控机床的运行效率,就要掌握高速电主轴技术要点,充分发挥其优势,同时,推进电主轴技术不断完善。

1 高速电主轴所具备的优点传统的数控机床上的主轴运行,在发挥电机驱动作用的过程中,主要是带动中间的变速装置和传动装置,诸如齿轮、皮带以及联轴节等,此为“机械主轴”,也被形象地称为分离式和直联式主轴。

与这种传统的主轴相比,电主轴具备的优点如下。

(1)主轴运行中,是通过内部安装的电机驱动的,不需要通过中间的变速装置和传动装置,其设计结构简单而且紧凑,能够提高运行效率而且精度很高。

在运行的过程中,不会产生很大的噪声,振动也非常小。

(2)将交流变频技术充分利用起来,在额定转速范围内,电主轴可以无级变速。

当机床运行的过程中,无论发生任何的工况,或者在负载变化的情况下,电主轴都有很好的适应性。

(3)内装电机运行中,能够控制闭环矢量,还可以按照控制命令有效调控功率,且能够灵活控制驱动装置运行速度、输出力矩等等。

电主轴可以满足各种大功率要求,诸如低速重切削大转矩的时候,或者高速精加工的时候,电主轴都能够很好地发挥作用,还可以实现准停,同时满足C 轴传动功能。

(4)电主轴可以高速运行,有良好的稳定性,动态精度较高,使数控机床切削的速度更高,加工的精密度也更高。

(5)由于电主轴的运行不需要经过中间传动环节,因此其平稳性更高,不会受到外来的冲击,主轴的轴承不需要承受很大的动负荷,精度寿命得以延长。

(6)电主轴使电机和主轴构成一个整体,形成一个单元,使电主轴可以系列化生产,形成一定的规模,而且生产更加专业化。

电主轴作为数控机床功能部件,也作为一种商品进入到市场中。

液体动静压电主轴关键技术综述一、本文概述本文旨在对液体动静压电主轴的关键技术进行全面的综述。

液体动静压电主轴,作为一种高精度、高稳定性的主轴系统,广泛应用于数控机床、精密加工设备以及超精密制造领域。

本文将从液体动静压电主轴的基本原理、关键技术、应用领域以及发展趋势等方面进行深入探讨,以期为读者提供全面而深入的理解。

本文将介绍液体动静压电主轴的基本原理,包括其结构特点、工作原理以及与传统主轴的区别。

将重点分析液体动静压电主轴的关键技术,如液体动静压技术、电主轴驱动技术、高精度轴承技术等,并对这些技术的现状和发展趋势进行详细阐述。

本文还将对液体动静压电主轴在各个领域的应用进行概述,以展示其在现代制造业中的重要地位。

本文将展望液体动静压电主轴的未来发展趋势,探讨其在新材料、新工艺以及智能制造等领域的潜在应用,以期为我国制造业的转型升级提供有益的参考。

通过本文的综述,读者可以对液体动静压电主轴的关键技术有更加清晰的认识,为相关研究和应用提供有益的借鉴。

二、液体动静压电主轴的基本原理液体动静压电主轴是一种集成了液体动静压技术和电主轴技术的高精度、高刚度、高转速主轴装置。

其基本原理主要包括液体动静压原理和电主轴原理两部分。

液体动静压原理是基于帕斯卡定律和流体力学原理,通过特定的供油系统和油腔设计,使主轴在高速旋转时,主轴与轴承之间形成一层均匀、稳定的油膜,从而实现主轴的液体动压支撑。

这种支撑方式不仅可以显著降低主轴与轴承之间的摩擦,提高主轴的旋转精度和稳定性,还能有效吸收振动和冲击,延长主轴的使用寿命。

电主轴原理则是通过内置电机直接驱动主轴旋转,省去了传统的传动机构,从而实现了主轴的高速化、高精度化和高刚度化。

电主轴具有结构紧凑、重量轻、动态响应快等优点,能够满足现代高精度加工设备对主轴的高性能要求。

在液体动静压电主轴中,液体动静压技术和电主轴技术相互融合,形成了独特的工作原理。

一方面,液体动静压技术为电主轴提供了稳定、可靠的支撑,保证了电主轴的高速旋转精度和稳定性;另一方面,电主轴的高速旋转又促进了油膜的均匀分布和稳定形成,进一步提高了液体动静压技术的效果。

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

电主轴详细参数及装置电主轴参数详解1、主轴产品名称由组成为:安装尺寸-类别代号-主参数-设计序列号安装尺寸:指主轴与机床或主机的配合尺寸,一般指外径。

类别代号反映产品的用途和特点,由2~4位英文字母组成,从前往后分别代表主轴驱动方式、应用领域、外形代号等含义。

2、应用方式说明:E ——内装电机驱动主轴,即电主轴M ——皮带或连轴器驱动主轴,即机械主轴3、应用领域说明C ——车床用主轴 X ——铣床用主轴 Z ——钻床用主轴 N ——拉辗用主轴M ——磨床用主轴S ——试验机用驱动主轴 L ——离心机用主轴 T ——特殊用图主轴4、外形代号说明F ——外形带法兰的主轴 H ——电机后置式主轴 Y ——其它异形主轴5、主参数说明主参数段由数字和一小写英文字母组成,总位数为3~4位,表示电主轴额定转速和润滑方式,转速以kr/min 表示;字母有g 、m 、a 等,分别代表油脂、油雾、油气等润滑方式。

6、设计序列号说明主轴代号最后一段为设计序号(可以没有),设计序号有1个英文字母或字母+数字组成,以A 、B 、C …(后述特殊字母除外)顺序英文字母表示。

举例说明: 180MCF05g-A安装尺寸——φ180 MCF ——车削机械主轴,带法兰结构最高转、管路敷设技术通过管线不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。

在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标等,要求技术交底。

管线敷设技术中包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。

线缆敷设原则:在分线盒处,当不同电压回路交叉时,应采用金属隔板进行隔开处理;同一线槽内强电回路须同时切断习题电源,线缆敷设完毕,要进行检查和检测处理。

、电气课件中调试对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料试卷相互作用与相互关系,根据生产工艺高中资料试卷要求,对电气设备进行空载与带负荷下高中资料试卷调控试验;对设备进行调整使其在正常工况下与过度工作下都可以正常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技术指导。

加工中心用电主轴结构设计及其仿真分析一、综述随着科技的不断发展,加工中心在制造业中的地位越来越重要。

加工中心作为一种高效、高精度、高自动化的加工设备,已经成为现代制造业的重要支柱。

然而加工中心在使用过程中,电主轴作为其核心部件,其结构设计和性能对加工中心的整体性能具有重要影响。

因此对加工中心用电主轴的结构设计及其仿真分析进行研究,对于提高加工中心的性能和降低生产成本具有重要意义。

电主轴是一种将交流电源转换为高速旋转并带传动功能的电动机。

它具有结构简单、重量轻、惯性小、响应速度快等优点,广泛应用于数控机床、加工中心等机械设备中。

电主轴的结构设计主要包括电机、减速器、轴承、冷却系统等部分。

其中电机是电主轴的核心部件,其性能直接影响到整个电主轴的性能;减速器用于降低电机转速,提高扭矩;轴承用于支撑转子并实现转动;冷却系统用于降低电机温度,保证电主轴的正常运行。

为了提高加工中心的性能,需要对电主轴的结构进行优化设计。

首先应选择合适的电机类型和参数,以满足加工中心的工作要求。

其次应合理选择减速器类型和参数,以保证电主轴具有较高的转速和扭矩输出。

此外还应考虑轴承的选择和配置,以确保电主轴具有较低的噪声和振动。

冷却系统的设计也至关重要,应根据加工中心的工作环境和工艺要求,选择合适的冷却方式和参数。

为了验证电主轴结构设计的合理性和性能,可以采用仿真分析方法对其进行评估。

通过建立数学模型,对电主轴的结构参数进行优化设计,并利用仿真软件对其进行模拟分析。

仿真分析可以帮助我们了解电主轴在不同工况下的性能表现,为实际应用提供依据。

同时仿真分析还可以发现结构设计中的潜在问题,为改进设计提供参考。

加工中心用电主轴结构设计及其仿真分析是一项重要的研究工作。

通过对电主轴结构的设计优化和仿真分析,可以提高加工中心的性能,降低生产成本,为现代制造业的发展做出贡献。

1.1 研究背景和意义随着现代制造业的飞速发展,加工中心在工业生产中扮演着越来越重要的角色。

车床电主轴的毕业设计说明书毕业设计题目: 数控车床电主轴设计学号:姓名:班级级()班专业:指导教师:学院:答辩日期:年月日本文阐述了车床电主轴的发展历史、现状以及趋势,并介绍了电主轴的工作原理及关键技术。

然后,确定了合理的电主轴总体结构,分别对电主轴的电机、编码器、转子、定子和冷却系统等各零部件作了设计,产生了装配图、零件图与设计说明书等设计文档。

最后,对电主轴的旋转轴和轴承进行了详细的分析和校核,计算表明,该电主轴设计符合要求。

关键词:车床;电主轴;主轴;轴承AbstractThis paper describes the history, status and trends of lathe electrical spindle development, and also introduce the working principle and key technology of electrical spindle. Then, the reasonable structure of the electrical spindle is determined. The structure of main components is designed, such as axis, encoders, rotor, stator and cooling systems. The assembly drawings, part drawings and design specifications and other design documents is generated. Finally, the detailed analysis and verification of the axis and bearing are made. The calculation result shows that the design of electrical spindle meets the requirements.Key words: lathe;electrical spindle;spindle;bearing目录第1章绪论............................................................................................... . (1)1.1选题的目的和意义............................................................................................... (1)1.2数控车床电主轴的国内外的研究现状和发展趋势 (1)1.3本课题主要研究内容............................................................................................ .. (4)第2章数控车床电主轴的介绍............................................................................................... (5)2.1车床电主轴的工作原理............................................................................................ (5)2.2数控车床电主轴的特征............................................................................................ (5)第3章车床电主轴结构设计............................................................................................ (7)3.1电主轴结构图............................................................................................ (7)3.2同步带的选择............................................................................................ (7)3.3内置编码器的选择............................................................................................ (11)3.4转子和定子的设计............................................................................................ (12)3.5轴承的选择............................................................................................ . (14)3.6冷却系统的设计............................................................................................ .. (16)3.7主轴的主要结构参数……………………………………………………………………………….. …… (18)第4章轴的校核............................................................................................ .. (25)4.1轴的强度校核计算............................................................................................ (25)4.2轴的刚度校核计算............................................................................................ (28)4.3轴的CAE分析............................................................................................ . (29)第5章轴承的校核............................................................................................ (31)5.1角接触球轴承的校核............................................................................................ .. (31)5.2深沟球轴承的校核............................................................................................ (33)5.3轴承的CAE分析............................................................................................ .. (34)总结............................................................................................ .................................. .. (36)参考文献............................................................................................ . (37)致谢............................................................................................ . (39)附录1 电主轴的装配图............................................................................................ .. (40)附录2 电主轴的主轴零件图............................................................................................ .. (41)附录3 电主轴的同步带轮零件图 (42)附录4 电主轴的压盖零件图……………………………………………………………………………….. ……..43附录5 电主轴的刀套零件图............................................................................................ .. (44)第1章绪论1.1 选题的目的和意义我国数控机床的发展历程充分证明,数控机床电主轴发展的滞后,始终是制约我国数控机床发展的瓶颈问题之一。

内容摘要当前的制造业的机床正一步步的向着高速、高功率、高效率等方向发展,一个国家的制造业实力往往就体现在这一些方面。

高速机床电主轴是高速机床的核心部件,有着非常广阔的应用前景。

发展和应用高速机床电主轴技术,能极大的提高工厂的生产力、加工精度和加工质量等等一系列加工时的指标。

本毕业设计旨在根据实际需求,设计一个满足要求、且不乏经济性的高速机床电主轴的结构。

首先对高速机床电主轴的关键技术进行分析,其次对轴承、散热、动平衡等关键部分进行初步设计,然后对电主轴进行结构设计,最后验证设计,确保本毕业设计能够满足要求。

本研究设计的工作主要在以下几个方面:1、分析高速机床电主轴主要存在的问题以及有关高速机床电主轴的关键技术,对电主轴的轴承及其润滑技术、冷却和散热、动平衡等方面进行研究,结合实际需求,对这些关键部位进行初步设计;2、对电主轴进行整体设计,包括轴承的选型及其刚度计算、电机的选型以及主轴的各项参数的计算,并验算结果。

关键词:高速电主轴;电主轴关键技术;结构设计AbstractNowadays,manufacturing industry’s development is in the direction toward high-speed, high-power and high-efficiency, It can deeply reflect the level of a country’s manufacturing capacity in most cases. High-speed motorized spindle is the core component in high-speed machine tool, and it has a wide application prospect.Develop and apply higi-speed motorized spindle technology can highly improve one factory’s machining index like productivity, machining accuracy and machining quality etc. This graduation project is aimed at design a structure of a high-speed motorized spindle that satisfy the actual demand. I will analyze the key technologies of high-speed motorized spindle and design the key component such as bearings,cooling system and dynamic balance etc primarily at first, then design the structure of the motorized spindle, and I will check out my design to ensure it can meet the demand. The main task of this graduation design will contain these aspects below:1.Analyze the main problem and key technologies of high-speed motorized spindle, research the spindle’s bearings, lubrications, cooling and dynamic balance etc. Combine with the reality demand, design those component primarily;2.Design the motorized spindle entirely, this mainly includes the bearings’s chosen and its calculation of rigidity, the selection of electric motor and the calculation of main parameters of the spindle, and check my design at last.Keywords:High-speed motorized spindle;Key technologies of motorized spindle;structure design目录1 绪论1.1 高速切削技术 1 1.2 电主轴技术 21.3 小结 32 高速电主轴关键技术2.1 主要技术指标 4 2.2 电主轴的整体布局设计 4 2.3 轴承及其润滑技术 42.4 冷却系统的设计73 高速电主轴的电机设计3.1 电机选型83.2 过盈连接及其动平衡计算94 高速电主轴的结构设计4.1 外圆平均直径10 4.2 内孔直径10 4.3 悬伸量11 4.4 支承跨距114.5 校核和检验125 总结13 参考文献14 附录1 1FE1系列电机结构示意表15 附录2 1FE1系列电机性能参数表16 附录3 BER10系列陶瓷球滚子轴承参数表17 附录4 10系列陶瓷圆柱棍子轴承参数表18 外语文献翻译191绪论1.1 高速切削技术1.1.1 高速切削技术的理论基础早在20世纪50年代,就已经出现了用于磨削小孔的高频电主轴,当时的变频器采用的是真空电子管,虽然转速高,但传递的功率小、转矩也小。

毕业设计说明书题目:数控车床电主轴的设计研究学号:200822010619姓名:闫兴隆班级:082217H专业:机械设计制造及其自动化指导教师:学院:答辩日期:摘要本文阐述了车床电主轴的发展历史、现状以及趋势,并介绍了电主轴的工作原理及关键技术。

然后,确定了合理的电主轴总体结构,分别对电主轴的电机、编码器、转子、定子和冷却系统等各零部件作了设计,产生了装配图、零件图与设计说明书等设计文档。

最后,对电主轴的旋转轴和轴承进行了详细的分析和校核,计算表明,该电主轴设计符合要求。

关键词:车床;电主轴;主轴;轴承AbstractThis paper describes the history, status and trends of lathe electrical spindle development, and also introduce the working principle and key technology of electrical spindle. Then, the reasonable structure of the electrical spindle is determined. The structure of main components is designed, such as axis, encoders, rotor, stator and cooling systems. The assembly drawings, part drawings and design specifications and other design documents is generated. Finally, the detailed analysis and verification of the axis and bearing are made. The calculation result shows that the design of electrical spindle meets the requirements.Key words:lathe;electrical spindle;spindle;bearing目录第1章绪论............................................................................................... . (1)1.1选题的目的和意义............................................................................................... (1)1.2数控车床电主轴的国内外的研究现状和发展趋势 (1)1.3本课题主要研究内容............................................................................................ .. (4)第2章数控车床电主轴的介绍............................................................................................... (5)2.1车床电主轴的工作原理............................................................................................ (5)2.2数控车床电主轴的特征............................................................................................ (5)第3章车床电主轴结构设计............................................................................................ (7)3.1电主轴结构图............................................................................................ (7)3.2同步带的选择............................................................................................ (7)3.3内置编码器的选择............................................................................................ (11)3.4转子和定子的设计............................................................................................ (12)3.5轴承的选择............................................................................................ . (14)3.6冷却系统的设计............................................................................................ .. (16)3.7主轴的主要结构参数............................................................................................ .. (18)第4章轴的校核............................................................................................ .. (25)4.1轴的强度校核计算............................................................................................ (25)4.2轴的刚度校核计算............................................................................................ (28)4.3轴的CAE分析............................................................................................ . (29)第5章轴承的校核............................................................................................ (31)5.1角接触球轴承的校核............................................................................................ .. (31)5.2深沟球轴承的校核............................................................................................ (33)5.3轴承的CA E分析............................................................................................ .. (34)总结............................................................................................ .................................. .. (36)参考文献............................................................................................ . (37)致谢............................................................................................ . (39)附录1 电主轴的装配图............................................................................................ .. (40)附录2 电主轴的主轴零件图............................................................................................ .. (41)附录3 电主轴的同步带轮零件图 (42)附录4 电主轴的压盖零件图............................................................................................ .. (43)附录5 电主轴的刀套零件图............................................................................................ .. (44)第1章绪论1.1选题的目的和意义我国数控机床的发展历程充分证明,数控机床电主轴发展的滞后,始终是制约我国数控机床发展的瓶颈问题之一。

SPP1240-06加工中心手动换刀主轴【详细说明】我公司生产的铣削用电主轴包括SPX、SPS、SPC三大系列,与数控铣、雕铣机及并联机床相配套,进行高速铣削和雕刻加工,适用于常规无零件、工具模、木工件加工。

其中SPS系列带有自动拉刀机构。

加工中心电主轴装有码盘,能对转速进行精确控制和实现准停,且具有自动更换刀具功能。

Model 型号RPM转速DrivenPower/KWDimensions/mm外形尺寸JOINTOFNOSE轴端连接BEARINGTYPE轴承型号D D1 D2 D3 L L1 L2 N-d1 d2*L3SPP8030-06-10F 6,000 4 80 65 85 97 100 60 86 6-φ7φ11*7BT30 2*7008C1*6007C SPP8530-08-22F 8,000 4 85 69.832 95 110 212 76 120 12-φ7φ11*7BT30 2*7008C2*7007C SPP1030-10-17F 10,000 4.5 100 69.832 110 127 183 135 65 8-φ9φ14*8BT30 2*7209C2*7007C SPP1230-06-10F 6,000 4.5 120 58 120 140 171 75 134 8-φ9φ14*10BT30 2*7211C2*7209C SPP1240-06 6,000 5.5 120 80 120 146 194 122 64 6-φ9φ14*9BT40 3*7011C1*6010 SP1240-08-18F 8,000 5.5 120 88.882 130 146 175 128 122 6-φ9φ14*9BT40 2*7012C2*7011C SPP1540-20 2,000 7.5 150 88.882 110 210 190 48 145 4-φ17φ26*20BT40 2*7014C2*7012C SPP1850-40 5,000 11 180 128.57 180 202 320 80 210 6-φ13φ18*13BT50 4*7017C2*7015C SPP2150-05-46F 4,500 15 210 128.57 210 260 440 90 255 4-φ17.5φ26*20BT50 4*7017C2*7015C 加工中心铣削电主轴洛阳轴研科技股份有限公司加工中心铣削电主轴技术参数型号转速r/min转矩Nm功率KWn1-n2r/min电压V220电流Af3Hz润滑轴承轴端318XDJ04Y 4000 200 6.3 300-3000 61 133.3 油脂4-70202-7018BT50260XDJ12Y 12000 112 14 1200-8000 12038056.8 400 油脂4-VEX65/NS2-VEX55BT40240XDJ10Y 10000 66 5.5/7.5 800-8000 15035032.4 333 油脂3-VEX652-VEX55BT40200XDJ24Y 24000 32 22 6500-12000 15038053 400 油气3-VEX652-VEX55HSK-E50200XDS24Y 24000 32 22 6500-12000 30038053 400 油气3-VEX652-VEX55HSK-E50160XDS30Y 30000 9.5 22 23000-30000 30038042 500 油气3-VEX452-VEX45HSK-E40220XD08 8000 28.6 6 2000-8000 380 31 133.3 油脂3-VEX652-B7009ISO40160XD12 12000 8.3 3.5 4000-8000 16038012.9 400 油脂2-B70102-B7009ISO30150XD20 20000 4 2.5 6000-20000 2203809.5 333.3 油脂2-B70082-B7007ISO30120XD12 12000 4.8 1 2000-12000 2203442.4 400 油脂2-B70082-B7005ISO30a b加工中心铣削电主轴安装尽寸型号 D L D1 D2 L0 L1 L2 N-安装孔图样备注318XDJ04Y 318 570 400 360 90 30 240 6-M12 a 有准停260XDJ12Y 260 380 320 290 148 26 215 8-M12 a 有准停240XDJ10Y 240 380 290 265 132 22 290 8-M12 a 有准停200XDJ24Y 200 450 238 216 13 30 160 12-M8 a 有准停200XDS24Y 200 450 238 216 13 30 76 12-M8 a - 160XDS30Y 160 330 198 176 16 18 - 6-M8 a - 220XD08 220 345 268 240 45 20 - 6-M8 b - 160XD12 160 338 210 185 - 20 - 8-M8 b - 150XD20 150 287 190 170 - 16 - 6-M8 b - 120XD12 120 260 150 135 - 20 - 12-M6 b -。