半固态铝合金车轮的制造技术.ppt

- 格式:pdf

- 大小:3.27 MB

- 文档页数:64

铝合金车轮的制造工艺技术铝合金车轮是现代汽车工业中常用的重要部件之一,具有重量轻、强度高、耐腐蚀等优点。

其制造工艺技术主要包括原料选择、熔炼、铸造、热处理和机械加工等几个步骤。

首先,在制造铝合金车轮时,需要选择合适的原料。

常用的原料主要是高纯度的铝和添加一定比例的合金元素,如硅、镁、锰等。

这些合金元素能够提高铝合金的强度和硬度,同时还能提高铝在高温下的稳定性。

接下来,制造铝合金车轮的第二个步骤是熔炼。

选择好原料后,需要将其放入熔炉中进行熔化,以保证原料可以完全溶解在一起,形成均匀的熔体。

在熔炼过程中,需要控制好温度和搅拌速度,以确保合金元素能够均匀地分布在铝熔体中。

第三个步骤是铸造。

将熔化好的铝合金液体倒入车轮的模具中,然后通过快速冷却和凝固来形成车轮的形状。

在铸造过程中,需要控制好冷却速度和温度,以确保车轮能够具有良好的强度和表面质量。

铝合金车轮的第四个工艺步骤是热处理。

通过热处理,可以进一步优化车轮的性能,主要是通过控制合金元素的扩散和再结晶来实现。

常用的热处理方法包括T4和T6两种,在热处理过程中,需要控制好温度和时间,以确保车轮能够达到设计要求的强度和硬度。

最后一个步骤是机械加工。

在完成以上步骤后,还需要对车轮进行进一步的加工和整形,以确保其尺寸精确和表面平整。

常见的机械加工工艺包括车削、镗床、磨削等,这些工艺能够有效地提高车轮的尺寸精度和表面质量。

综上所述,铝合金车轮的制造工艺技术包括原料选择、熔炼、铸造、热处理和机械加工等几个步骤。

这些工艺能够使车轮具有良好的强度、硬度和表面质量,提高汽车的性能和安全性。

车轮是车辆中至关重要的组成部分,它直接关系到汽车的操控性、安全性和舒适性。

铝合金车轮作为一种轻量化、高强度的选材方案,得到了广泛的应用。

下面将进一步详细介绍铝合金车轮的制造工艺技术。

首先,原料的选择是铝合金车轮制造的关键一步。

铝合金车轮的主要原料是高纯度的铝以及添加一定比例的合金元素,例如硅、镁、锰等。

铝合金车轮的制造工艺1. 引言铝合金车轮是现代汽车中常见的一种重要零部件,具有重量轻、强度高、耐腐蚀等优点。

本文将介绍铝合金车轮的制造工艺,包括原材料选择、铸造、加工和表面处理等方面。

2. 原材料选择在铝合金车轮的制造过程中,原材料的选择对提高车轮性能至关重要。

常用的铝合金材料包括A356、A357和A356.2三种。

这些材料具有良好的机械性能、气密性和耐腐蚀性,能够满足车轮在使用中的要求。

3. 铸造过程铝合金车轮的铸造过程主要包括模具制作、熔炼铝合金、浇注和冷却等步骤。

3.1 模具制作模具是铝合金车轮的铸造过程中的重要工具。

模具的制作需要根据车轮的设计要求进行。

常用的模具材料有砂型、金属型和永久型等。

3.2 熔炼铝合金选定合适的铝合金材料后,需将其熔炼成液态铝合金。

熔炼可以采用电炉或气炉等方式进行,确保铝合金达到熔点后,进行下一步的浇注。

3.3 浇注和冷却将熔融的铝合金倒入模具中,使其充满整个模腔。

然后,通过冷却过程将铝合金逐渐凝固,形成车轮的基本形状。

冷却的时间和方式需要根据车轮的结构和尺寸来确定。

4. 加工过程在铝合金车轮的制造过程中,通常还需要进行一些加工工序,以达到车轮的精度和平衡性要求。

4.1 车轮机械加工车轮的外观和尺寸要求通常需要进行车削、铣削、钻孔等机械加工工序。

这些加工工序旨在调整车轮的形状和尺寸,使其满足设计要求。

4.2 热处理为提高车轮的力学性能和微观结构,通常需要进行热处理工艺,如时效处理和淬火等。

热处理可以改善车轮的硬度、强度和耐磨性等性能。

4.3 动平衡车轮在运行过程中需要保持良好的平衡性能,以提高行驶稳定性和舒适性。

通过动平衡机检测和调整车轮的平衡性,确保车轮在高速旋转时不会产生震动和噪音。

5. 表面处理铝合金车轮经过铸造和加工后,还需要进行表面处理,以提高车轮的耐腐蚀性和外观质量。

5.1 喷砂除氧化皮车轮表面经过一定时间的氧化,会形成氧化皮。

喷砂工艺可以将氧化皮除去,恢复铝合金表面原有的光亮度。

课程设计说明书铝合金轮毂制造目录1铝合金车轮概述 (2)1.1车轮的工作状态1.2车轮材料1.3铝合金车轮的特点1.4铝合金轮毂的生产和发展趋势2 铝合金熔炼 (4)2.1概述2.2熔炼用的原材料2.3 A356合金熔炼工艺3铝合金车轮成型工艺 (9)3.1铸造法3.2锻造法3.3半固态模锻工艺4铸造铝合金热处理 (14)4.1铸造铝合金热处理的目的和种类4.2 铸造铝合金热处理的特点和原理5总结 (16)6参考文献 (16)铝合金轮毂制造摘要:时下铝合金是实现汽车轻量化的重要措施之一,本文介绍了车轮用材料铝合金的熔炼技术,成型工艺以及接下来的热处理工艺关键词:铝合金轮毂熔炼成型工艺1铝合金车轮概述1.1车轮的工作状态无论是汽车还是摩托车,作为整车行驶部分的主要承载件——车轮,是左右整车性能最重要的安全部件。

它不仅要承受静态时车辆本身垂直方向的自重载荷,更需要经受车辆行驶中自各个方向因启动、制动、转弯、石块冲击、路面凹凸不同等各种动态载荷所产生的不规则应力之考验。

不仅如此,作为旋转体的车轮,它的轴向跳动和径向跳动精度,又直接影响到整车行驶中的平稳性、抓地性、制动性等行驶性能。

说“车轮的优劣是制衡整车质量和档次的主要象征之一”,绝非言过其实。

1.2车轮材料至今,车轮用的材料有钢材和轻合金两大类。

前者是用合金钢板材通过轧辊和冲压制成轮辋、轮辐的坯料,再经铆接、点焊、二氧化碳电弧焊、挤压等工序装配组合而成。

这类轮毂由于很适宜大批量生产,经济性好,作为传统性轧制车轮在汽车、摩托车市场中占领着很大的市场本文主要阐述的是近年来新兴起的轻合金车轮。

镁和铝是最适宜制造车轮的理想轻合金材料,它有着传统钢车轮所无法比拟的许多有点,更能适应整车高速化、节能化、现代化高档次发展的需要。

尤其是镁合金有着极高的比强度、疲劳强度和比弹性模量。

是极为理想的车轮制造材料。

使用镁合金制造的车轮具有极佳的减震性能。

但是由于镁合金极易氧化的特点。

中国汽车工程研究院

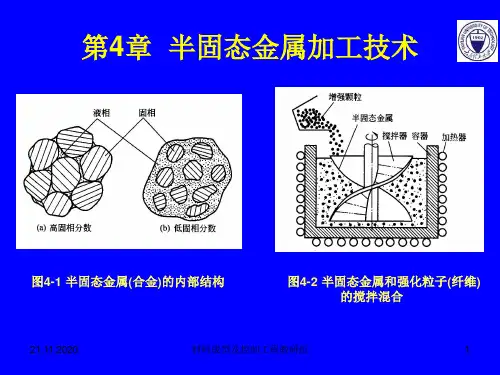

铝合金微观组织图×100

a)树枝晶组织;b) 非树枝晶组织a)b)两种工艺的组织对比

半固态浆料的实物棒料

触变成形后显微组织

半固态铸造

•而通常常规挤压工艺成形的6063铝合金型材的抗拉强度为240MPa 左右,延伸率可达12%

•半固态触变挤压成形的6063合金型材的抗拉强度为297MPa ,延伸率接近20%

6063半固态组织

半固态触变铸造和坯料的二次加热工艺

半固态成形的一般规律

¾随着压射压力的提高压件内部致密度以及性能提高;

¾压铸速度应控制在一定的范围内,压铸件组织致密,性能优良;

¾坯料的加热温度提高,有利于压铸充型,但坯料加热温度过高,则反而不利于压铸成形件的性能提高,因此合适的A356铝合金半固态成形的坯

料加热温度范围应在580℃~590℃之间;

¾模具预热温度和脱模剂等对半固态成形件组织性能也有明显影响。

时效工艺对半固态压铸铝合金硬度的影响

铝合金半固态压铸成形的轿车后桥支承座外观形貌

半固态压铸零件的疲劳实验

半固态铸造和锻造的汽车用油路管对比

油路管锻造半固态

重(克)681 333

最小壁厚(mm) 5 3.8

渗透率4% 0.1%

半固态铸造的一些汽车零件

主刹车缸

b

a

c

a

b

c

抗冲击性能好:日本JWL 标准(CHIGI-15I-15III )为50公里/小时速度撞向路边基石

钢制车轮:失效铸造铝车轮:失效

锻造铝车轮:完好

几种车轮的撞击性能对比。