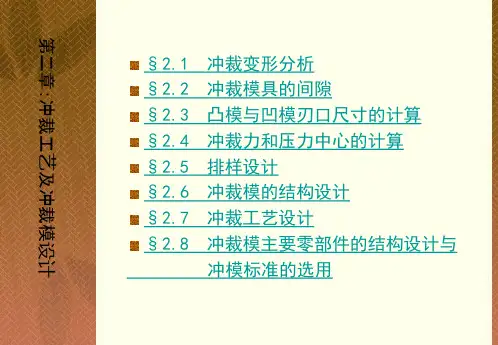

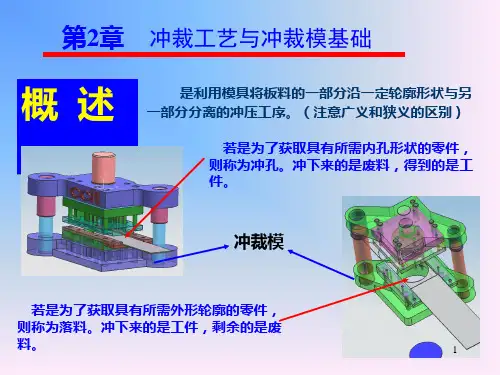

冲裁变形过程分析25页PPT

- 格式:ppt

- 大小:2.49 MB

- 文档页数:25

2.2 冲裁变形过程分析为正确设计冲裁工艺和模具,控制冲裁件质量,需认真分析冲裁变形过程,了解和掌握冲裁变形规律。

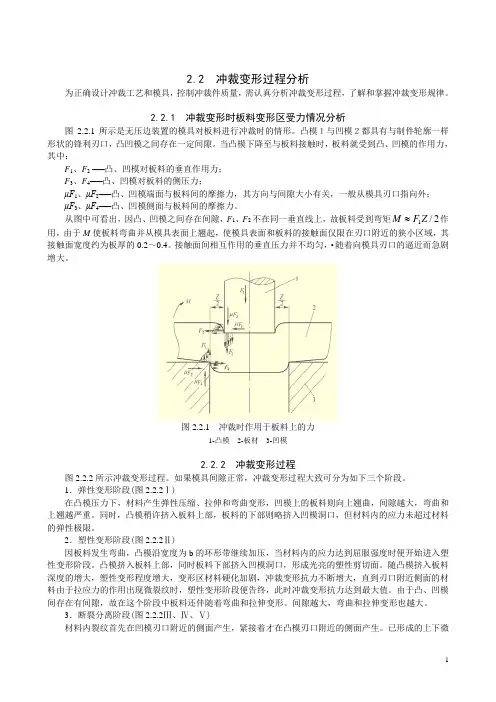

2.2.1 冲裁变形时板料变形区受力情况分析图2.2.1所示是无压边装置的模具对板料进行冲裁时的情形。

凸模1与凹模2都具有与制件轮廓一样形状的锋利刃口,凸凹模之间存在一定间隙。

当凸模下降至与板料接触时,板料就受到凸、凹模的作用力,其中:F 1、F 2 ──凸、凹模对板料的垂直作用力;F 3、F 4──凸、凹模对板料的侧压力;μF 1、μF 2──凸、凹模端面与板料间的摩擦力,其方向与间隙大小有关,一般从模具刃口指向外; μF 3、μF 4──凸、凹模侧面与板料间的摩擦力。

从图中可看出,因凸、凹模之间存在间隙,F 1、F 2不在同一垂直线上,故板料受到弯矩2/1Z F M 作用,由于M 使板料弯曲并从模具表面上翘起,使模具表面和板料的接触面仅限在刃口附近的狭小区域,其接触面宽度约为板厚的0.2~0.4。

接触面间相互作用的垂直压力并不均匀,•随着向模具刃口的逼近而急剧增大。

图2.2.1 冲裁时作用于板料上的力1-凸模 2-板材 3-凹模2.2.2 冲裁变形过程图2.2.2所示冲裁变形过程。

如果模具间隙正常,冲裁变形过程大致可分为如下三个阶段。

1.弹性变形阶段(图2.2.2Ⅰ)在凸模压力下,材料产生弹性压缩、拉伸和弯曲变形,凹模上的板料则向上翘曲,间隙越大,弯曲和上翘越严重。

同时,凸模稍许挤入板料上部,板料的下部则略挤入凹模洞口,但材料内的应力未超过材料的弹性极限。

2.塑性变形阶段(图2.2.2Ⅱ)因板料发生弯曲,凸模沿宽度为b 的环形带继续加压,当材料内的应力达到屈服强度时便开始进入塑性变形阶段。

凸模挤入板料上部,同时板料下部挤入凹模洞口,形成光亮的塑性剪切面。

随凸模挤入板料深度的增大,塑性变形程度增大,变形区材料硬化加剧,冲裁变形抗力不断增大,直到刃口附近侧面的材料由于拉应力的作用出现微裂纹时,塑性变形阶段便告终,此时冲裁变形抗力达到最大值。

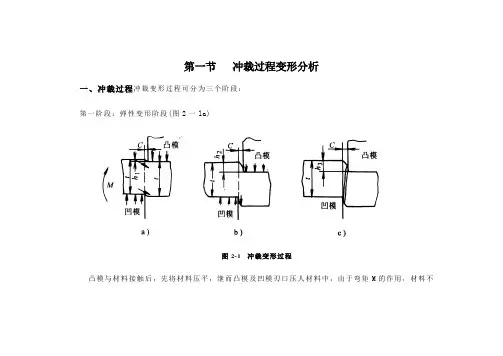

第一节冲裁过程变形分析一、冲裁过程冲裁变形过程可分为三个阶段:第一阶段:弹性变形阶段(图2一la)图2-1 冲裁变形过程凸模与材料接触后,先将材料压平,继而凸模及凹模刃口压人材料中,由于弯矩M的作用,材料不仅产生弹性压缩且略有弯曲,随着凸模的继续压入,材料在刃口部分所受的应力逐渐增大,直到h1深度时,材料内应力达到弹性极限,此为材料的弹性变形阶段。

图 2-2凸模压力与冲裁过程A—压平材料之应力OC—弹性区域B—材料弹性变形之应力CD—塑性区域C—屈服应力E—整个板厚被切断D—材料最大强度第二阶段:塑性变形阶段(图2—1b)凸模继续压人,压力增加,材料内的应力达到屈服点,产生塑性变形。

随着塑性变形程度的增大,材料内部的拉应力和弯矩随之增大,变形区材料硬化加剧,当压入深度达到h2时,刃口附近材料的应力值达到最大值,此为塑性变形阶段。

第三阶段:断裂阶段(图2一1c)凸模压入深度达到h3时,先后在凹、凸模刃口侧面产生裂纹,裂纹产生后沿最大切应力方向向材料内层发展,当凹、凸模刃口处的裂纹相遇重合时,材料便被切断分离。

冲裁变形的三个阶段,可以在剪切曲线图中得到验证,如图2—2所示。

料厚为4.8mm。

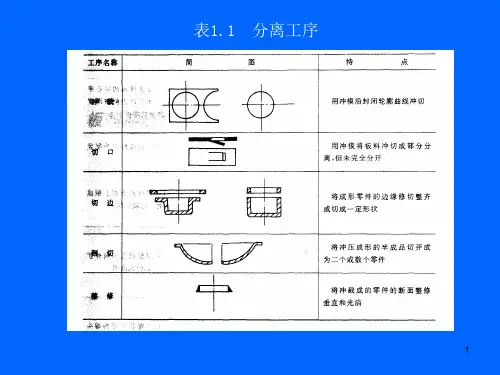

板料切断后,冲裁件与孔断面的形状,如图2—3所示。

现将切断面各部分加以说明。

图2—3中的口塌角约为5%t,t为板料厚度。

它是凸模压人材料时,刃口附近的材料被牵连拉入变形的结果:b为光亮带,约为1/3t,其表面光滑,断面质量最佳;c为剪裂带,约为62%t,表面倾斜且粗糙;d 为毛刺,其高度约为(5%~l0%)t ,它是在出现裂纹时形成的。

二、变形过程力学分析在无压边装置冲裁时,材料所受外力如图2—4所示。

主要包括:p F 、d F ——凸、凹模对板材的垂直作用力;21F F 、——凸、凹模对板材的侧压力;dP F F μμ、——凸、凹模端面与板材间的摩擦力,其方向与间隙大小有关,但一般指向模具刃口,其中,μ是摩擦系数,下同。