第二章 第一节 冲裁过程变形分析

- 格式:doc

- 大小:159.50 KB

- 文档页数:7

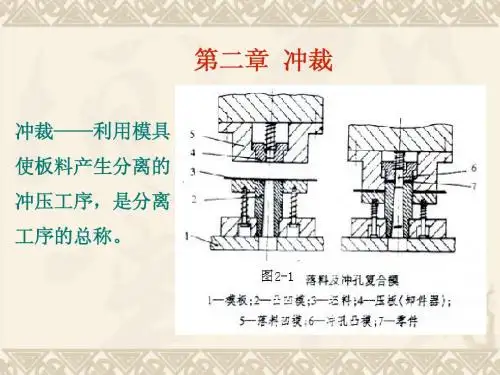

冲裁的变形过程一、引言二、冲裁过程的不同阶段及变形特点1. 板材进入模具在冲裁过程中,首先将金属板材放置在模具上方,然后施加压力使其进入模具。

在这一阶段,金属板材受到了较大的压力,从而发生了弹性变形。

这种变形是可逆的,当压力消失时,金属板材会恢复到原来的形状。

2. 板材进一步变形当金属板材进入模具后,施加的压力会继续增加,导致金属板材进一步变形。

在这一阶段,金属板材发生了塑性变形,即形状和尺寸发生了永久性的改变。

这种变形是由于金属的晶体结构发生了改变,使得金属板材在压力下能够保持新的形状。

3. 板材脱模当金属板材完成所需的变形后,将其从模具中取出。

在这一阶段,金属板材不再受到压力的作用,恢复到了原来的形状。

然而,由于金属板材经历了塑性变形,其形状和尺寸与原始板材有所不同。

4. 变形特点冲裁过程中的变形特点主要包括以下几个方面:- 金属板材的形状和尺寸发生了永久性的改变,适应了所需的产品形状和尺寸。

- 变形过程中金属板材的表面可能产生一些划痕和切口,需要进行后续的研磨和处理。

- 冲裁过程中对金属板材施加了较大的压力,可能导致板材的变形不均匀或局部变形过大的问题,需要进行相应的调整和优化。

三、冲裁变形过程的应用冲裁变形过程广泛应用于各个行业的金属制品生产中,包括汽车制造、电子设备、家电等。

通过冲裁变形,可以高效地制造出形状复杂、尺寸精确的金属零件和产品。

冲裁的变形过程可以根据不同的需求进行调整和优化,以满足产品的功能和外观要求。

四、冲裁变形过程的发展趋势随着科技的不断进步,冲裁变形过程也在不断发展和改进。

目前,一些先进的冲裁技术已经应用于工业生产中,例如激光冲裁、水射流冲裁等。

这些新技术可以提高冲裁的精度和效率,减少对金属板材的变形和损伤,同时还可以应用于更多材料的冲裁加工,如塑料、复合材料等。

五、结论冲裁是一种重要的金属加工工艺,通过施加压力使金属板材发生变形,以获得所需的形状和尺寸。

冲裁过程中,金属板材经历了弹性变形和塑性变形,并最终达到所需的形状。

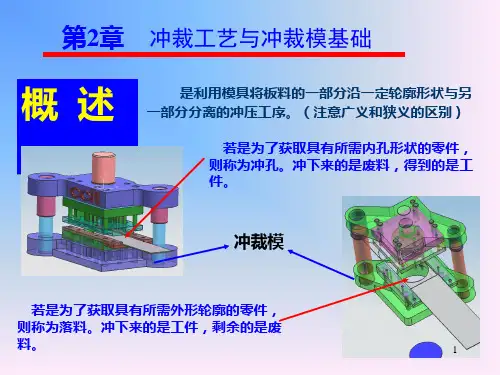

第一节冲裁过程变形分析一、冲裁过程冲裁变形过程可分为三个阶段:第一阶段:弹性变形阶段(图2一la)图2-1 冲裁变形过程凸模与材料接触后,先将材料压平,继而凸模及凹模刃口压人材料中,由于弯矩M的作用,材料不仅产生弹性压缩且略有弯曲,随着凸模的继续压入,材料在刃口部分所受的应力逐渐增大,直到h1深度时,材料内应力达到弹性极限,此为材料的弹性变形阶段。

图 2-2凸模压力与冲裁过程A—压平材料之应力OC—弹性区域B—材料弹性变形之应力CD—塑性区域C—屈服应力E—整个板厚被切断D—材料最大强度第二阶段:塑性变形阶段(图2—1b)凸模继续压人,压力增加,材料内的应力达到屈服点,产生塑性变形。

随着塑性变形程度的增大,材料内部的拉应力和弯矩随之增大,变形区材料硬化加剧,当压入深度达到h2时,刃口附近材料的应力值达到最大值,此为塑性变形阶段。

第三阶段:断裂阶段(图2一1c)凸模压入深度达到h3时,先后在凹、凸模刃口侧面产生裂纹,裂纹产生后沿最大切应力方向向材料内层发展,当凹、凸模刃口处的裂纹相遇重合时,材料便被切断分离。

冲裁变形的三个阶段,可以在剪切曲线图中得到验证,如图2—2所示。

料厚为4.8mm。

板料切断后,冲裁件与孔断面的形状,如图2—3所示。

现将切断面各部分加以说明。

图2—3中的口塌角约为5%t,t为板料厚度。

它是凸模压人材料时,刃口附近的材料被牵连拉入变形的结果:b为光亮带,约为1/3t,其表面光滑,断面质量最佳;c为剪裂带,约为62%t,表面倾斜且粗糙;d 为毛刺,其高度约为(5%~l0%)t ,它是在出现裂纹时形成的。

二、变形过程力学分析在无压边装置冲裁时,材料所受外力如图2—4所示。

主要包括:p F 、d F ——凸、凹模对板材的垂直作用力;21F F 、——凸、凹模对板材的侧压力;dP F F μμ、——凸、凹模端面与板材间的摩擦力,其方向与间隙大小有关,但一般指向模具刃口,其中,μ是摩擦系数,下同。

第一节冲裁过程变形分析

一、冲裁过程冲裁变形过程可分为三个阶段:

第一阶段:弹性变形阶段(图2一la)

图2-1 冲裁变形过程

凸模与材料接触后,先将材料压平,继而凸模及凹模刃口压人材料中,由于弯矩M的作用,材料不

仅产生弹性压缩且略有弯曲,随着凸模的继续压入,材料在刃口部分所受的应力逐渐增大,直到h1深度时,材料内应力达到弹性极限,此为材料的弹性变形阶段。

图 2-2凸模压力与冲裁过程

A—压平材料之应力OC—弹性区域B—材料弹性变形之应力CD—塑性区域C—屈服应力E—整个板厚被切断D—材料最大强度

第二阶段:塑性变形阶段(图2—1b)凸模继续压人,压力增加,材料内的应力达到屈服点,产生塑性变形。

随着塑性变形程度的增大,材料内部的拉应力和弯矩随之增大,变形区材料硬化加剧,当压入深度达到h2时,刃口附近材料的应力值达到最大值,此为塑性变形阶段。

第三阶段:断裂阶段(图2一1c)

凸模压入深度达到h3时,先后在凹、凸模刃口侧面产生裂纹,裂纹产生后沿最大切应力方向向材料内层发展,当凹、凸模刃口处的裂纹相遇重合时,材料便被切断分离。

冲裁变形的三个阶段,可以在剪切曲线图中得到验证,如图2—2所示。

料厚为4.8mm。

板料切断后,冲裁件与孔断面的形状,如图2—3所示。

现将切断面各部分加以说明。

图2—3中的口塌角约为5%t,t为板料厚度。

它是凸模压人材料时,刃口附近的材料被牵连拉入变形的结果:b为光亮带,约为1/3t,其表面光滑,断面质量最佳;c为剪裂带,约为62%t,表面倾斜且

粗糙;d 为毛刺,其高度约为(5%~l0%)t ,它是在出现裂纹时形成的。

二、变形过程力学分析

在无压边装置冲裁时,材料所受外力如图2—4所示。

主要包括:

p F 、d F ——凸、凹模对板材的垂直作用力;

21F F 、——凸、凹模对板材的侧压力;

d

P F F μμ、——凸、凹模端面与板材间的摩擦力,其方向与间隙大小有关,但一般指向模具刃口,其中,μ是摩擦系数,下同。

21F F μμ、——凸、凹模侧壁与板材问的摩擦力。

图2-3冲裁时孔壁和冲裁件切断面图 2-4模具刃口作用于板材上之力

a) 孔壁切断面b)冲裁件四周切断面 1—凹模刃口2—板材3—凸模刃口

由图可见,板材由于受到模具刃口的力偶作用而弯曲、翘起,使模具表面的板材的接触面仅局限在刃口的狭小区域,宽度约为板厚的0.2~0.4。

接触面间相互作用的垂直压力分布是不均匀的.它随着向模具刃口逼近而急剧增大。

冲裁时,板材的变形是以凸模与凹模刃口连线为中心而形成的纺锤形区域内最大,如图2—5a所示。

凸模压人材料一定深度后,变形区可按纺锤来考虑,但变形区被在此以前已经变形并加工硬化了的区域所包围(图2—5b)。

由于冲裁时板料弯曲的影响。

变形区的应力状态是复杂的,且与变形过程有关,对于无压料的冲裁,塑性变形阶段的应力状态如图2—6所示。

从A、B、C、D、E各点的应力状态可看出,凸模与凹模端面的B、D处的静水压力高于侧面的A、E点处。

即凸模与凹模侧面处的静水压力较低,且凹模侧面处的静水压力最低,所以冲裁过程中,首先在凹模刃口处的材料中产生裂纹,继而才在凸模刃口侧面处产生裂纹,上、下裂纹会合后材料便切断分离。

在裂纹形成的同时,冲件上就形成了毛刺。

图2-5冲裁变形区图2-6变形区应力状态图。