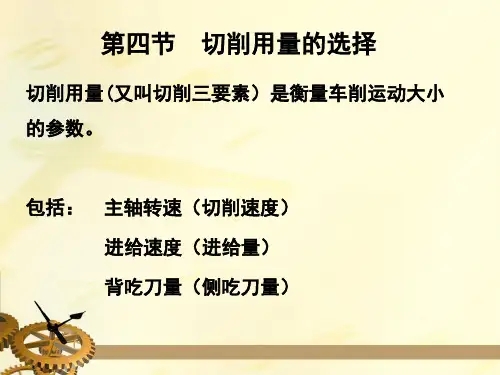

铣削用量的选择

- 格式:doc

- 大小:92.00 KB

- 文档页数:3

切削用量三要素计算公式切削用量三要素计算公式是指在切削过程中,根据切削速度、进给速度和切削深度来计算切削用量的公式。

切削用量是切削过程中切除材料或切削液的量,是衡量切削过程中切削效果的一个重要指标。

在切削加工过程中,切削用量的合理控制对于提高切削效果、延长刀具寿命和提高加工效率都起到至关重要的作用。

切削用量三要素包括切削速度、进给速度和切削深度。

切削速度是指刀具与工件相对运动的速度,单位通常是m/min。

进给速度是指切削刃每转一周,工件上移动的距离,单位通常是mm/rev。

切削深度是指刀具切削刃在一个工件上的进入深度,单位通常是mm。

切削用量的计算公式为:切削用量=切削速度×进给速度×切削深度切削用量的计算公式可以根据不同的切削形式和加工要求进行调整。

下面将分别介绍一些常用的切削用量计算公式。

1.对于铣削加工:切削用量=切削宽度×进给速度×加工长度其中,切削宽度是指铣刀径向切削刀具之间的距离,通常是成刀具直径的倍数。

2.对于车削加工:切削用量=切削深度×进给速度×加工长度其中,切削深度是指刀具在工件中切削的最大深度。

3.对于钻削加工:切削用量=钻孔直径×进给速度×加工长度其中,钻孔直径是指钻头直径,进给速度是指每转一周,工件上移动的距离。

4.对于镗削加工:切削用量=镗孔直径×进给速度×加工长度其中,镗孔直径是指镗刀直径。

需要注意的是,切削用量的计算公式只是一个理论值,实际加工时往往需要根据具体材料性质、刀具情况、工件形状和加工要求等因素进行适当调整。

切削用量的合理选取对于加工质量的影响非常大。

合理的切削用量可以确保工件表面质量良好,避免切削过程中产生过大的切削力和切削热量,减少工件表面的热影响区,避免刀具磨损过快和强制振动的产生,提高切削效率和工件精度。

因此,在选择切削用量时应充分考虑刀具材料、刀具形状、刀具刃数、切削方式、切削速度和切削深度等因素,并根据实际情况进行调整。

加工中心切削用量选用

表

The manuscript was revised on the evening of 2021

加工中心切削用量参照表

表1 8-20高速钢立铣刀粗铣切削用量参考值

表2 硬质合金面铣刀加工平面时的切削用量

表3 涂层硬质合金铣刀的切削用量

注:铣削端面时切削深度为轴向切削深度,铣削侧面时切削深度为径向切削深度。

表4 高速钢钻头钻孔时的进给量

加工中心切削用量参照表

表1 8-20高速钢立铣刀粗铣切削用量参考值

表2 硬质合金面铣刀加工平面时的切削用量

表3 涂层硬质合金铣刀的切削用量

注:铣削端面时切削深度为轴向切削深度,铣削侧面时切削深度为径向切削深度。

表4 高速钢钻头钻孔时的进给量。

试题库(初级铣工)知识要求试题一、判断题(对画√,错画×)1.高精度的齿轮通常在铣床上铣削加工。

( )2.铣床无法加工螺旋槽工件。

( )3.键槽是精度较高的加工内容,必须在专用铣床上加工。

( )4.应用铣床加工的平面都比较小,无法加工较大的箱体类零件的平面。

( )5.在铣床上可以加工圆柱孔和椭圆孔。

( )6.铣削加工的主要特点是刀具旋转、多刃切削。

( )7.在铣床上用单刃刀具切削加工不能称为铣削。

( )8.常用的铣床是龙门铣床和仿形铣床。

( )9.铣床的种类很多,最常用的是立式铣床和卧式铣床。

( )10.立式铣床的主要特征是主轴与工作台面平行。

( )11.套式面铣刀是带柄铣刀。

( )12.立铣刀是带柄铣刀,通常只有直柄铣刀。

( )13.通常盘状铣刀是带孔铣刀,指状铣刀是带柄铣刀。

( )14.三面刃铣刀是一种常用的盘状带孔铣刀。

( )15.圆柱铣刀和套式面铣刀一样,主要用周边刃铣削。

( )16.常用的高速钢大都采甩W1814V钨系高速钢。

( )17.较大直径的立铣刀,可用高速钢制造切削部分,用结构钢制造刀体部分。

()18.目前常用的可转位铣刀的刀片是用高速钢制造的。

( )19.尖齿铣刀的齿背是由直线或折线组成的。

( )20.成形铣刀为了保证刃磨后刀齿截面上的齿形不变,一般都采用尖齿结构。

( )21.机用平口虎钳、分度头是铣床常用的夹具和附件。

( )22.分度头的主要功用是装夹轴类工件。

( )23.分度头只能用三爪自定心卡盘装夹轴类零件。

( )24.铣床夹具分为通用夹具和专用夹具两类。

( )25.万能分度头和回转工作台属于铣床专用夹具。

( )26.用压板和螺栓装夹工件,属于一种常用的装夹方式,而不是一种通用夹具。

( )27.在铣床上使用的虎钳有多种型式,机用虎钳只是其中的一种常用形式。

( )28.组合夹具就是将常用的夹具组合起来使用。

( )29.活络扳手可以通过调节使用于任意尺寸的螺母、螺钉。

铣工工艺学理论测试题一、填空题(每空0.5分、共20分)1、高速钢在600度的高温下,其硬度仍能保持在(),具有较好的切削性能2、硬质合金是由高硬度难熔的()和(),用粉末冶金工艺制成3、P类的硬质合金适于加工()的黑色金属,例如();K类硬质合金适于加工()的黑色金属4、铲齿铣刀在刀齿截面上,其齿背的截形是一条特殊曲线,一般为()5、用硬质合金铣刀作高速切削时,若必须适用切削液,则应在()之前就连续充分地浇注6、1英制等于()毫米7、正弦规一般用来测量带有()和()的零件8、用端面铣削的方法铣出的平面,其平面度的好坏,主要决定于铣床主轴轴线与进给方向的()9、平口虎钳又称机用虎钳,常用的平口虎钳有()和非回转式两种10、检验平面度要求高的平面时,可在标准平板的平面上涂()或龙丹紫溶液,再将工件上的平面放在标准平板上,进行对研。

11、为了提高铣床立铣头回转角度的精度,可采用()检测找正。

12、在铣平行面时,往往还有尺寸精度的要求,单件生产时一般采用铣削-测量--铣削循环进行,测量时,用千分尺测量工件的()及中部13、在铣床上铣削斜面的方法有:()、铣刀倾斜铣斜面、角度铣刀铣斜面14、铣阶台时,夹具必须(),否则铣出的工件会产生倾斜情况15、键槽铣刀一般都是双刃的,端面刃能直接切入工件,故在铣封闭槽之前可以不必()16、键槽的宽度通常用()来检验;深度和长度可用游标卡尺来检验。

17、在轴上铣削键槽时,常用的对刀方法有切痕对刀法、()、擦边对刀法|、环表对刀法18、()锯片铣刀适宜于作锯断工件之用19、许多机械零件,如花键、离合器、齿轮等在铣削时,需要利用()进行圆周分度,才能铣出等分的齿槽20、在F11125分度头上加工一六角螺钉,当每铣一面时,分度手柄应转过()r21、为了避免每次分度要数一次孔数的麻烦,并且为了防止摇错,所以在孔盘上附设一对()22、在复式轮系传动时,当中间轴为()时,则主动轮和被动轮轴的转向相同23、在铣床上镗孔时,常用的对刀方法有:按划线调整、()、()、用槽规调整。

钛合金零件切削用量与刀具参数的选择- 中华工具网钛合金零件切削用量与刀具参数的选择 主要加工方法钛合金零件的加工余量比较大,有的部位很薄(2~3mm),主要配合表面的尺寸精度、形位公差又较严,因此每项结构件都必须按粗加工→半精加工→精加工的顺序分阶段安排工序。

主要表面分阶段反复加工,减少表面残余应力,防止变形,最后达到设计图的要求。

其主要的加工方法有铣削、车削、磨削、钻削、铰削、攻丝等。

铣削用量及刀具的选择钛合金结构件中大量应用铣削加工,如零件内外型面。

刀具应选择具有高硬度、高抗弯强度和韧性、耐磨性好、热硬性好、工艺性好、散热性好的材料,主要为高速钢W6Mo5Cr4V2Al、W2Mo9Cr4VCo5(M42)和硬质合金YG8、K3O、Y330。

刀具几何参数应以保证刀具强度高、刚性好、锋利为原则,细长比不能过大,并分粗、精加工两种,加工时最好采用顺铣。

铣削刀具参数见表1,常规加工铣削用量见表2。

铣削时必须注入充足的水溶性油质切削液来降低刀具和工件的温度,切削液流量应不小于5L/min,以延长刀具的使用寿命。

在上述常规加工的基础上,为进一步提高铣削加工效率,我们在强力铣加工中心机床上进行了高效铣削试验,获得了较理想的切削用量、刀具和切削液,铣削用量数据见表3。

通过高效铣削与常规对比可以看出,高效铣削加工比常规加工效率提高了2~4倍,零件表面质量也得到较大的提高,加工周期大大缩短,制造成本相应降低。

车削用量及刀具的选择在刀具、切削用量、切削液选择合理的情况下,钛合金车削并不困难,与加工合金钢接近。

但车削钛合金表面氧化皮较为困难,一般在加工前用酸洗方法去掉表面薄层氧化皮,然后车削剩余的氧化皮,车削时切削深度应超过氧化皮深度1~5倍,走刀量可加大,但切削速度应降低。

刀具材料应选择YG类硬质合金材料。

刀具几何参数选择:前角g0=4°~8°,后角a0=12°~18°,主偏角Ø45°~75°,刃倾角l=0°,刀尖圆弧半径r=0.5~1.5mm。