数控车床常用数控刀具和切削用量的选择 ppt课件

- 格式:ppt

- 大小:12.00 MB

- 文档页数:68

数控机床刀具选择和合理使用数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。

刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。

数控刀具的分类有多种方法。

根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式联接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具、减震式刀具等。

根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石刀具;④其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。

从切削工艺上可分为:①车削刀具,分外圆、内孔、螺纹、切割刀具等多种;②钻削刀具,包括钻头、铰刀、丝锥等;③镗削刀具;④铣削刀具等。

为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。

数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点:①刚性好(尤其是粗加工刀具)、精度高、抗振及热变形小;②互换性好,便于快速换刀;③寿命高,切削性能稳定、可靠;④刀具的尺寸便于调整,以减少换刀调整时间;⑤刀具应能可靠地断屑或卷屑,以利于切屑的排除;⑥系列化、标准化,以利于编程和刀具管理。

刀具的选择是在数控编程的人机交互状态下进行的。

应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素正确选用刀具及刀柄。

刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。

在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。

选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。

生产中,平面零件周边轮廓的加工,常采用立铣刀;铣削平面时,应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀;加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。

切削用量的合理选择切削用量的合理选择(2021-07-1315:37:22)标签:刀具寿命用量生产率切削性能杂谈分类:数控刀具技术切削用量不仅就是在机床调整前必须确认的关键参数,而且其数值合理是否对加工质量、加工效率、生产成本等有著非常关键的影响。

所谓“合理的”切削用量就是指充分利用刀具切削性能和机床动力性能够(功率、扭矩),在保证质量的前提下,赢得低的生产率和高的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在焊接加工中,金属切除率与切削用量三要素ap、f、v均维持线性关系,即为其中任一参数减小一倍,都可以并使生产率提升一倍。

然而由于刀具寿命的制约,当任一参数减小时,其它二参数必须增大。

因此,在制定切削用量时,三要素获得最佳女团,此时的高生产率才就是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,减小进给量将减小加工表面粗糙度值。

因此,它就是精加工时遏制生产率提升的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命存有密切关系。

在制订切削用量时,应当首先挑选合理的刀具寿命,而合理的刀具寿命则应当根据优化的目标而的定。

通常分后最低生产率刀具寿命和最高成本刀具寿命两种,前者根据单件工时最少的目标确认,后者根据工序成本最高的目标确认。

挑选刀具寿命时可以考量如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可以移调刀具,由于再加刀时间长,为了充分发挥其切削性能,提升生产效率,刀具寿命附加得高些,通常挑15-30min。

对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。

车间内某一工序的生产率管制了整个车间的生产率的提升时,该工序的刀具寿命必须挑选得高些;当某工序单位时间内所分摊至的全厂支出m很大时,刀具寿命也高文瑞得高些。

数控机床加工的切削用量包括切削速度V c (或主轴转速n)、切削深度a p 和进给量f ,其选用原则与普通机床基本相似,合理选择切削用量的原则是:粗加工时,以提高劳动生产率为主,选用较大的切削量;半精加工和精加工时,选用较小的切削量,保证工件的加工质量。

1. 数控车床切削用量 1)切削深度a p在工艺系统刚性和机床功率允许的条件下,尽可能选取较大的切削深度,以减少进给次数。

当工件的精度要求较高时,则应考虑留有精加工余量,一般为0.1~0.5mm 。

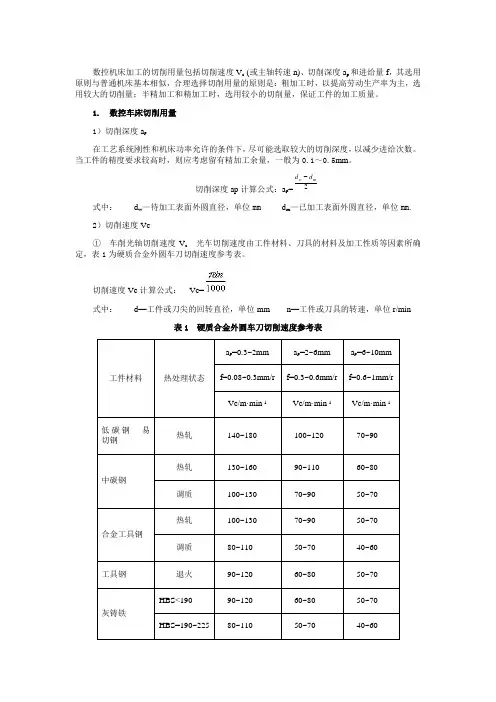

切削深度ap计算公式:a p =式中: d w —待加工表面外圆直径,单位mm d m —已加工表面外圆直径,单位mm. 2)切削速度Vc① 车削光轴切削速度V c 光车切削速度由工件材料、刀具的材料及加工性质等因素所确定,表1为硬质合金外圆车刀切削速度参考表。

切削速度Vc 计算公式: Vc=式中: d —工件或刀尖的回转直径,单位mm n —工件或刀具的转速,单位r/min表1 硬质合金外圆车刀切削速度参考表2mw d d注:表中刀具材料切削钢及灰铸铁时耐用度约为60min。

②车削螺纹主轴转速n切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n存在一定的差异。

下列为一般数控车床车螺纹时主轴转速计算公式:n≤–k式中:p—工件螺纹的螺距或导程,单位mm。

k—保险系数,一般为80。

3)进给速度进给速度是指单位时间内,刀具沿进给方向移动的距离,单位为mm/min,也可表示为主轴旋转一周刀具的进给量,单位为mm/r。

⑴确定进给速度的原则①当工件的加工质量能得到保证时,为提高生产率可选择较高的进给速度。

②切断、车削深孔或精车时,选择较低的进给速度。

③刀具空行程尽量选用高的进给速度。

④进给速度应与主轴转速和切削深度相适应。

⑵进给速度V f的计算 V f = n f式中:n—车床主轴的转速,单位r/min。

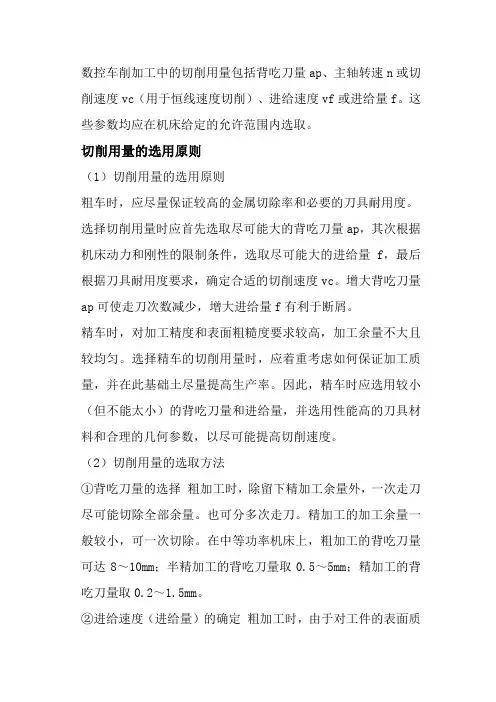

数控车削加工中的切削用量包括背吃刀量ap、主轴转速n或切削速度vc(用于恒线速度切削)、进给速度vf或进给量f。

这些参数均应在机床给定的允许范围内选取。

切削用量的选用原则(1)切削用量的选用原则粗车时,应尽量保证较高的金属切除率和必要的刀具耐用度。

选择切削用量时应首先选取尽可能大的背吃刀量ap,其次根据机床动力和刚性的限制条件,选取尽可能大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度vc。

增大背吃刀量ap可使走刀次数减少,增大进给量f有利于断屑。

精车时,对加工精度和表面粗糙度要求较高,加工余量不大且较均匀。

选择精车的切削用量时,应着重考虑如何保证加工质量,并在此基础土尽量提高生产率。

因此,精车时应选用较小(但不能太小)的背吃刀量和进给量,并选用性能高的刀具材料和合理的几何参数,以尽可能提高切削速度。

(2)切削用量的选取方法①背吃刀量的选择粗加工时,除留下精加工余量外,一次走刀尽可能切除全部余量。

也可分多次走刀。

精加工的加工余量一般较小,可一次切除。

在中等功率机床上,粗加工的背吃刀量可达8~10mm;半精加工的背吃刀量取0.5~5mm;精加工的背吃刀量取0.2~1.5mm。

②进给速度(进给量)的确定粗加工时,由于对工件的表面质量没有太高的要求,这时主要根据机床进给机构的强度和刚性、刀杆的强度和刚性、刀具材料、刀杆和工件尺寸以及已选定的背吃刀量等因素来选取进给速度。

精加工时,则按表面粗糙度要求、刀具及工件材料等因素来选取进给速度。

进给速度νf 可以按公式ν f =f×n计算,式中f表示每转进给量,粗车时一般取0.3~0.8mm/r;精车时常取0.1~0.3mm/r;切断时常取0.05~0.2mm/r。

③切削速度的确定切削速度vc可根据己经选定的背吃刀量、进给量及刀具耐用度进行选取。

实际加工过程中,也可根据生产实践经验和查表的方法来选取。

粗加工或工件材料的加工性能较差时,宜选用较低的切削速度。

卧式数控车床刀具及切削参数选择目录一机卡车刀的选用 (1)二孔加工刀具的选用 (9)三切断和切槽刀 (12)四螺纹车刀 (13)五刀具材料 (16)六刀具厂商 (17)七刀具干涉图 (18)八刀具允许的最大转动惯量 (19)数控车床刀具系统比卧车复杂。

要求安装数量多,安装可靠,自动换刀,装卸方便迅速还要求切削时间短以提高生产率。

因此普遍采用机卡车刀。

机卡车刀是把压制有合理的几何参数,在一定的切削用量范畴内保证卷屑,断屑并有几个刀刃的刀片,用机械卡固方式装卡在标准刀体上的一种新型刀具。

它避免了硬质合金刀片在焊接中产生的种种不良后果,因此能充分发挥刀片材料原有的切削性能,提高了车刀的耐用度和切削加工的生产率•另外刀体可重复使用,能节约大量制造刀体的钢材•还便于使刀具标准化和集中生产,同一型号刀片的几何形状较一致切削效果稳定•有利于提高零件加工质量,简化了刀具的管理工作•使用时,当刀刃磨损后,只需松开卡紧机构将刀片转一个角度,不必重磨,大大缩短了换刀.磨刀.装刀的辅助时间,而且可以避免刀片由于重磨而造成的缺陷•因此机卡车刀也叫不重磨车刀或可转位车刀。

除不可避免的情况外,为用户选用的都应该是机卡车刀。

一机卡车刀的选用侧重外表面车刀的选用。

内孔车刀大体相同,其特殊性问题另做叙述。

ISO对外表面车刀型号是如下表示的,它是国内外刀具厂商的统一标准。

选刀工作也就是确定型号中的各项内容,按选刀时考虑问题的大体顺序分叙如下:(一)刀片形状的选择:外内表面车刀刀片形状关系车刀类型,它取决于加工部位的形状,是选刀的最重要内容。

它主要涉及刀具的主偏角,刀尖角和有效刃数等。

一般来讲刀尖角愈大刀尖强度愈高,应尽量采用。

但刀尖角小干涉现象少,适用于复杂型面,开挖沟槽及下坡的型面。

刀片形状甚多,某些厂家列出十几种,本厂实际只用过图1所示七种,也正是ISO规定的七种基本类型80°菱型刀片C,目前是我厂选用最多的。

该种刀片刀尖角大小适中,刀片有较好的强度,散热性和耐用度。