第二讲 数控机床主轴部件

- 格式:ppt

- 大小:2.38 MB

- 文档页数:68

数控机床结构-数控机床的主轴部件主轴部件主轴部件是数控机床的最关键部件,它对零件加工质量有着直接的影响。

主轴部件包括主轴的支承、安装在主轴上的传动零件等。

数控机床的主轴部件要求有高的精度、刚度和热稳定性,还应满足数控机床所特有的结构要求。

如对于自动换刀的数控机床,为了实现刀具在主轴上的自动装卸与夹持,还必须有刀具的自动夹紧装置、主轴准停装置和主轴孔的清理装置等结构。

1.主轴部件的运动方式主轴部件按运动方式可分为以下几类:(1)只做旋转运动的主轴组件这类主轴组件结构较为简单,如车床、铣床和磨床等主轴组件属于这一类(2)既有旋转运动又有轴向进给运动的主轴组件如钻床和镗床等的主轴组件。

其中主轴组件与轴承装在套筒内。

主轴在套筒内做旋转主运动,套筒在主轴箱的导向孔内做直线进给运动。

(3)既有旋转运动又有轴向调整移动的主轴组件属于这一类的主轴组件有滚齿机、部分立式铣床等的主轴组件。

主轴在套筒内做旋转运动,并可根据需要随主轴套筒一起做轴向调整移动。

主轴组件工作时,用其中的夹紧装置将主轴套筒夹紧在主轴箱内,提高主轴部件的刚度。

(4)既有旋转运动又有径向进给运动的主轴部件属于这一类的有卧式镗床的平旋盘主轴部件和组合机床的镗孔车端面头主轴部件。

主轴做旋转运动时,装在数控机床结构主轴前端平旋盘上的径向滑块可带动刀具做径向进给运动。

(5)主轴做旋转运动又做行星运动的主轴部件新式内圆磨床砂轮主轴部件的工作原理如图3.2所示,砂轮主轴l在支撑套2的偏心孔内做旋转主运动。

支承套2安装在套筒4内。

套筒4的轴线与工件被加工孔轴线重合,当套筒4由蜗杆6经蜗轮W传动,在箱体3中缓慢地旋转时,带动套筒及砂轮主轴做行星运动,即圆周进给运动。

通过传动支承套2来调整主轴与套筒4的偏心距e,实现横向进给。

2.主轴主轴是主轴部件中的关键零件。

它的结构尺寸和形状、制造精度、材料及热处理等对主轴部件的工作性能有很大的影响。

主轴结构随主轴系统设计要求的不同而有多种形式。

第2章数控机床的结构数控机床是典型的机电一体化产品,尽管它的机械结构同传统普通机床有许多相似之处,然而,现代数控机床并不是简单地在传统机床上配备数控系统,也不是在传统机床的基础上,仅对局部加以改进而成。

传统机床存在着一些如刚性不足、抗振性差、热变形大、滑动面的摩擦阻力大及传动元件之间存在间隙等弱点,难以胜任数控机床对加工精度、表面质量、生产率以及使用寿命等要求。

现代数控机床,特别是加工中心,无论是其基础大件、主传动系统、进给系统、刀具系统、辅助功能等部件结构,还是整体布局、外部造型等都已发生了很大的变化,已形成数控机床的独特机械结构。

2.1数控机床的结构特点1.模块化的设计所谓模块化的设计是把数控机床各个部件的基本单元,按不同功能、规格、价格设计成多种模块,用户可以按需要选择最合理的功能模块配置成整机。

这样不仅能降低数控机床的设计和制造成本,而且能缩短设计和制造周期,数控机床也能以足够多的功能和相对低廉的价格推向市场,从而赢得市场。

2.静、动刚度高数控机床常在高速和重负荷条件下工作,以最大限度地提高切削效率。

这就要求数控机床结构须具有良好的刚度、抗振能力和承载能力,以便把移动部件的重量和切削力所引起的弹性变形控制在最小限度之内,保证所要求的加工精度和表面质量。

为此,数控机床在结构设计上采用了以下措施:(1)合理设计基础件的截面形状和尺寸,采用合理的筋板结构。

基础件的整体刚度(包括抗弯刚度和抗扭刚度)是通过合理地设计基础件的截面形状和尺寸,采用合理的筋板形状及布置等来保证。

如图2-1所示为卧式加工中心普遍采用的框式立柱结构。

从正面看,立柱截面成封闭框形,轮廓尺寸大,从而保证以高扭转刚度承受切削扭矩产生的扭转载荷。

从俯视截面看,两个立柱截面形状为矩形,矩形尺寸大的方向正是因切削力作用大的弯曲载荷的方向。

因而这种结构具有很高的刚度。

图2-1框式立柱主轴箱的嵌入式结构1-立柱;2-主轴箱(2)采用合理的结构布局,改善机床的受力状态。

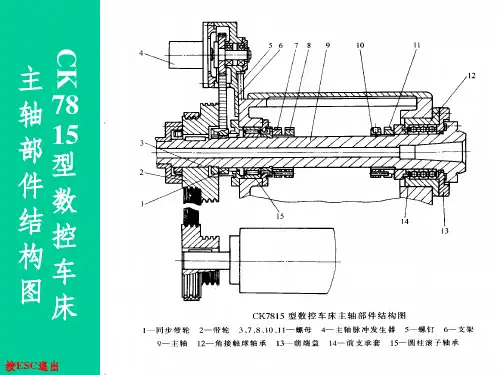

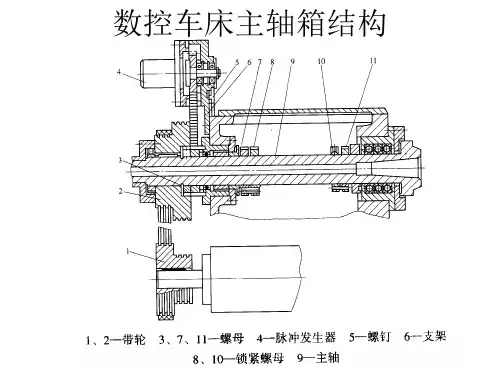

数控机床主轴部件结构1.主轴箱体:主轴箱体是主轴部件的主要支撑部分,通常由铸铁或钢板焊接而成。

其主要功能是支撑主轴轴承和主轴电机,并提供刚性和稳定的工作环境。

主轴箱体通常有进给箱和冷却箱两个部分,进给箱用于传送动力和转矩到主轴,而冷却箱则用于散热和冷却主轴。

2.主轴轴承:主轴轴承用于支撑和定位主轴,使其能够高速旋转并承受工作负载。

根据不同的需求,主轴轴承可以分为滚动轴承和滑动轴承两种类型。

滚动轴承主要有角接触球轴承、圆锥滚子轴承和球面滚子轴承等;滑动轴承则有液体静压轴承和磁浮轴承等。

主轴轴承通常由高速钢或陶瓷制成,以提供低摩擦和高刚度的特性。

3.主轴电机:主轴电机用于提供主轴的驱动力和转矩。

根据不同的需求和机床类型,主轴电机可以采用交流电机、直流电机或伺服电机等。

交流电机通常具有较好的响应性和调速性能,而直流电机则提供更高的转矩和速度范围。

伺服电机则结合了交流电机和伺服控制系统,可实现更精确的位置和速度控制。

4.主轴夹头:主轴夹头用于夹持工件或刀具,使其与主轴保持刚性连接。

主轴夹头通常有机械夹头和液压夹头两种类型。

机械夹头通过螺纹、卡盘或夹具等机械结构实现夹紧,适用于一般的加工需求。

液压夹头则通过液压系统提供更高的夹紧力和精确的夹紧位置,适用于高精度加工和重负载切削。

除了以上主要部件,数控机床主轴还可能包括冷却系统、振动补偿系统、联轴器等。

冷却系统用于降低主轴温度,保证加工质量和主轴寿命;振动补偿系统用于抑制主轴振动,提高加工质量和效率;联轴器用于连接主轴电机和主轴轴承,传递动力和转矩。

总之,数控机床主轴部件结构的设计旨在实现稳定高速、高精度的加工要求。

不同的机床和加工需求可能会有不同的主轴结构和配置,但其核心目标都是提供高效的驱动力和承载能力,以满足工业生产的要求。

数控机床的主轴部件主轴部件由主轴的支承、安装在主轴上的传动零件及装夹刀具或工件的附件组成。

它的主要功用是①夹持工件或刀具实现切削运动;②传递运动及切削加工所需要的动力。

由于主轴是机床的一个关键部件,主轴部件质量的好坏直接影响加工质量。

因此,机床对其主轴部件的主要要求有:① 主轴的精度要高。

精度包括运动精度(回转精度、轴向窜动)和安装刀具或夹持工件的夹具的定位精度(轴向、径向)。

② 部件的结构刚度和抗振性。

③ 运转温升不能太高以及较好的热稳定性。

④ 部件的耐磨性和精度保持力量。

对数控机床除上述要求外,在机械结构方面还应有:① 刀具的自动夹紧装置。

② 主轴的准停装置。

③ 主轴孔的清理装置等。

1.主轴部件的结构主轴端部的结构形式端部用于安装刀具或夹持工件的夹具,因此,要保证刀具或夹具定位精确,装夹牢靠、坚固,而且装卸便利。

目前,主轴的端部外形已标准化。

图1 主轴端部的结构形式主轴部件的支承主轴上的切削力是通过支承而传递给机床基础件的,主轴部件支承的作用是在刀具或工件作回转运动时承受切削力(轴向、径向)、同时保证主轴运动精度,所以为了保证加工精度,必需保证其旋转精度和相应的承载力量,即有足够的轴向和径向刚度。

图2所示为主轴常用的几种滚动轴承。

图2 主轴部件的支承形式图(a)为锥孔双列圆柱滚子轴承,内圈为1∶12的锥孔,当内圈沿锥形轴颈轴向移动时,内圈胀大以调整滚道的间隙。

滚子数目多,两列滚子交叉排列,因而承载力量大、刚性好、允许转速高。

它的内、外圈均较薄,因此,要求主轴颈与箱体孔均有较高的制造精度,以免轴颈与箱体孔的外形误差使轴承滚道发生畸变而影响主轴的旋转精度。

该轴承只能承受径向载荷。

图(b)是双列推力向心球轴承,接触角为60°,球径小、数目多,能承受双向轴向载荷。

磨薄中间隔套,可以调整间隙或预紧,轴向刚度较高,允许转速高。

该轴承一般与双列圆柱滚子轴承配套用作主轴的前支承,并将其外圈外径做成负公差,保证只承受轴向载荷。

数控机床的主轴有哪些?主轴组件主轴部件由主轴、主轴支撑、传动部件和安装在主轴上的密封件组成。

在机床加工过程中,主轴驱动工件或刀具直接参与表面成形运动,因此主轴的精度、刚度和热变形对加工质量和生产效率有重要影响。

此外,这些影响更为重要,因为数控机床在加工过程中无法人工调整。

1、要求主轴部件(1)旋转精度高当主旋转时,线速为0的点的连接称为主轴的旋转中心线。

旋转中心线的空间位置应固定在理想情况下,称为理想旋转中心线。

事实上,由于主轴组件中各种因素的影响,旋转中心线的空间位置在同一时间发生变化,这些瞬时旋转中心线的平均空间位置称为瞬时旋转中心线。

与理想旋转中心线相比,瞬时旋转中心线的距离是主轴的旋转误差。

旋转误差的范围是主轴的旋转精度。

径向误差、角度误差和轴向误差很少分开。

(2)刚度大主轴部件的刚度是指主轴部件在受到外力作用时的抗变形能力。

主轴部件的刚度越大,受力后主轴的变形越小。

如果主轴部件的刚度不足,主轴在切削力和其他力的作用下会产生较大的弹性变形,这不仅会影响工件的加工质量,还会破坏齿轮和轴承的正面。

正常工作条件,加快磨损,降低精度。

主轴部件的刚度与主轴的结构尺寸、支撑跨度、所选轴承类型及其配置形式、轴承间隙的调整、主轴上传动部件的位置等有关。

抗振能力强(3)主轴组件的抗振能力是指切割时主轴保持稳定运行而不振动的能力。

如果主轴组件抗振能力差,工作时容易产生振动,不仅会降低加工质量,还会限制机床生产率的提高,降低刀具的耐久性。

为了提高主轴的抗振能力,必须提高主轴组件的静刚度。

因此,经常使用阻尼比较大的前轴承,必要时应安装阻尼器,使主轴组件的固有频率远大于激振能力的频率。

(4)温升低主轴组件运行中温升过高会造成两个不良结果:一是主轴组件和箱体因热膨胀而变形,主轴的旋转中心线与机床其他组件的相对位置发生变化,直接影响加工精度;二是轴承等部件会因温度过高而改变调整间隙,破坏正常润滑条件,影响轴承的正常运行,严重时甚至会出现“抱轴”现象。