涂料生产工艺流程.ppt

- 格式:ppt

- 大小:1.39 MB

- 文档页数:23

水性涂料生产工艺流程水性涂料是一种环保型涂料,其生产工艺流程主要包括原料准备、搅拌制备、过滤、包装等环节。

首先,原料准备是水性涂料生产的第一步。

在生产水性涂料时,需要准备各种原料,包括树脂、颜料、填料、助剂等。

这些原料的选择和配比对于涂料的质量和性能具有至关重要的影响。

树脂是水性涂料的主要成分,其种类和性能直接影响到涂料的性能和用途。

颜料和填料的选择不仅要考虑到颜色和质地的要求,还要考虑到对涂料性能的影响。

助剂的加入可以改善涂料的加工性能和使用性能。

因此,在原料准备阶段,需要严格按照配方要求进行原料的选用和配比。

其次,搅拌制备是水性涂料生产的核心环节。

在搅拌制备过程中,需要将各种原料按照配方要求投入到搅拌设备中进行混合搅拌。

搅拌的时间、速度和温度等参数需要严格控制,以确保各种原料充分混合,形成稳定的分散体系。

在搅拌制备过程中,需要注意防止气泡和团聚物的生成,保证涂料的质量和稳定性。

接下来是过滤环节。

搅拌制备完成后的涂料需要进行过滤,以去除悬浮固体颗粒和杂质,保证涂料的光泽和平整度。

过滤设备的选择和操作对于涂料的质量和稳定性具有重要影响。

在过滤过程中,需要注意设备的清洁和维护,以避免对涂料的污染。

最后是包装环节。

经过过滤的涂料需要进行包装,以便于运输和使用。

在包装过程中,需要选择适当的包装材料和包装方式,保证涂料在运输和储存过程中不受到污染和损坏。

同时,需要对包装容器进行清洁和消毒,以确保涂料的质量和安全性。

综上所述,水性涂料的生产工艺流程包括原料准备、搅拌制备、过滤和包装等环节。

在生产过程中,需要严格控制各个环节的操作和参数,以确保涂料的质量和稳定性。

同时,需要加强设备的维护和清洁,保证生产环境的清洁和安全。

只有这样,才能生产出质量稳定、性能优良的水性涂料产品,满足市场和客户的需求。

涂料生产工艺规程一、引言涂料是一种广泛应用于工业和日常生活中的材料,具有涂覆、保护、装饰等功能。

为了确保涂料产品的质量和稳定性,制定一套科学合理的工艺规程是非常重要的。

本文将介绍涂料生产的一般流程和各个环节的规定要求。

二、原材料准备1. 基料选用:根据产品特性和需求,选择合适的基料。

基料应符合相关国家和行业标准,纯度高、含杂少。

2. 助剂配比:根据配方要求,精确配比助剂。

助剂的使用量应根据实际需要进行精确计量,确保配比的准确性。

3. 混合搅拌:将基料和助剂按照一定比例加入搅拌设备中进行混合。

搅拌的时间和速度要根据具体情况进行调整,确保混合均匀,防止结块。

三、研磨和分散1. 研磨设备:根据产品需求选择合适的研磨设备,如球磨机、三辊机等。

2. 研磨介质:根据产品特性选择合适的研磨介质,常用的有玻璃珠、碳化硅颗粒等。

3. 分散剂添加:在研磨过程中适量添加分散剂,促进颜料和基料的分散。

分散剂的使用量和添加时间要控制好,避免过量使用或添加不当导致产品质量问题。

四、过滤和脱气1. 过滤设备:选用合适的过滤设备,如过滤机、滤网等,对涂料进行过滤。

过滤设备要定期维护和清洗,以确保过滤效果。

2. 脱气设备:在过滤后,将涂料进行脱气处理,去除其中的气泡和杂质。

脱气设备的操作要严格遵守操作规程,确保安全。

五、调色和配制1. 配色配方:根据客户要求和标准配方,准确称量和混合颜料、助剂等原材料。

2. 混合搅拌:将配制好的原材料加入搅拌设备进行混合。

搅拌时间和速度要根据产品要求进行调整,确保配制均匀。

六、质检和包装1. 质量检验:对生产的涂料样品进行质量检验,确保产品符合标准要求。

检测项目包括粘度、干燥时间、硬度等。

2. 包装规范:按照产品类型、规格和客户需求,选择合适的包装材料和包装容器。

包装容器应干净、密封,防止产品变质和污染。

七、成品储存和运输1. 成品储存:成品涂料应储存在干燥、通风、防火的仓库中,避免阳光直射和高温环境。

无溶剂涂料生产工艺流程英文回答:In the production process of solvent-free coatings, several steps are involved to ensure the successful formulation and application of the coating. First, the raw materials are carefully selected and measured. This includes the resin, pigments, fillers, and additives. The resin is the main component of the coating and provides the film-forming properties. Pigments are added to give color to the coating, while fillers are used to improve the mechanical properties and reduce cost. Additives are incorporated to enhance specific properties such as adhesion, durability, and viscosity control.Once the raw materials are prepared, they are mixed together in a suitable mixing equipment. The mixing process is crucial to achieve a uniform distribution of the components and to prevent any agglomeration or settling. Different mixing techniques can be employed depending onthe viscosity and rheology of the coating. For example, high-speed dispersers or planetary mixers can be used for low-viscosity coatings, while twin-screw extruders orthree-roll mills are suitable for high-viscosity coatings.After the mixing process, the coating formulation undergoes a deaeration step to remove any entrapped air bubbles. This is important to ensure a smooth and defect-free coating surface. Deaeration can be achieved through vacuum degassing or by using a deaeration agent. The formulation is then allowed to rest for a certain period of time to allow any remaining air bubbles to rise to the surface.Next, the coating is applied onto the desired substrate using various application techniques such as spraying, brushing, or roller coating. The choice of application method depends on the nature of the substrate and the desired coating properties. For example, spraying is commonly used for large areas or complex shapes, while brushing is suitable for small areas or detailed work.Once applied, the coating is allowed to cure or dry. The curing process can be achieved through various methods such as air drying, heat curing, or UV curing. The curing time and temperature are carefully controlled to ensure proper film formation and to achieve the desired coating properties. For example, heat curing may be required for certain coatings to achieve optimal hardness and chemical resistance.Finally, the coated substrate is inspected for any defects or imperfections. This includes checking for adhesion, thickness, color uniformity, and gloss level. Any necessary touch-ups or corrections are made before thefinal product is packaged and shipped.中文回答:在无溶剂涂料的生产过程中,需要进行几个步骤来确保涂料的成功配方和应用。

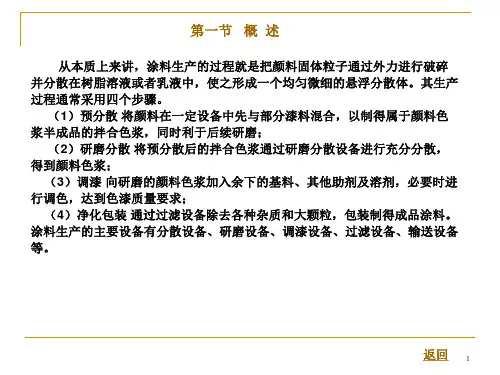

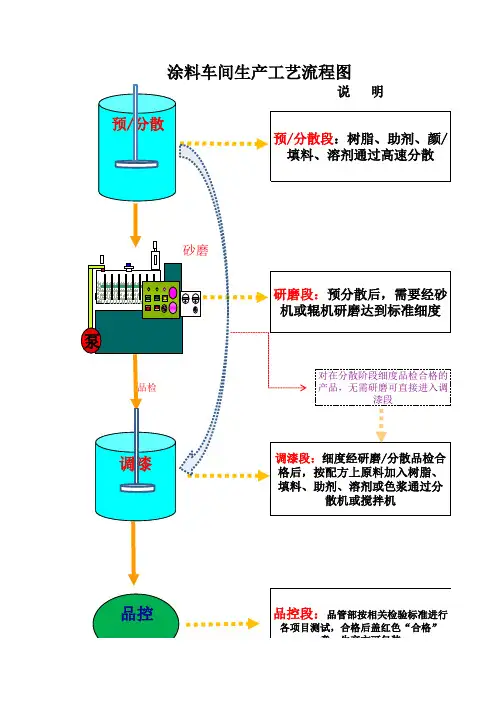

砂磨

涂料车间生产工艺流程图

预/分散段:树脂、助剂、颜/

填料、溶剂通过高速分散

研磨段:预分散后,需要经砂

机或辊机研磨达到标准细度调漆段:细度经研磨/分散品检合

格后,按配方上原料加入树脂、

填料、助剂、溶剂或色浆通过分

散机或搅拌机

品控段:品管部按相关检验标准进行

各项目测试,合格后盖红色“合格”

章,生产方可包装

对在分散阶段细度品检合格的产品,无需研磨可直接进入调

漆段

预/分散

v v

v

包装

抽检

品管部按相关检验标准进行

各项目测试,合格后盖红色“合格”。

水性环保涂料生产工艺流程1.首先,选择合格的原材料进行配比。

First, select qualified raw materials for formulation.2.然后,在反应釜中加入适量的溶剂和助剂。

Then, add the appropriate amount of solvents and additives to the reaction vessel.3.将原材料和溶剂进行混合,确保均匀分散。

Mix the raw materials and solvents to ensure even dispersion.4.接着,在高速搅拌下,逐渐添加环保树脂。

Next, gradually add environmentally friendly resin under high-speed stirring.5.同时,控制温度和压力,促进反应的进行。

At the same time, control the temperature and pressure to promote the progress of the reaction.6.待树脂完全溶解后,加入颜料和填料。

After the resin is completely dissolved, add pigments and fillers.7.继续搅拌混合,使颜料和填料均匀分布。

Continue to mix and blend to ensure even distribution of pigments and fillers.8.进行必要的调色和调墨,确保颜料达到所需色泽。

Carry out necessary color and ink adjustments to ensure the pigments achieve the desired color.9.经过漆料检测,进行必要的调整和改善。

After paint testing, make necessary adjustments and improvements.10.采用分散机对漆料进行分散、研磨,保证漆料质地光滑。

水性涂料生产工艺流程

《水性涂料生产工艺流程》

水性涂料是一种环保型涂料,由于其低VOC(挥发性有机化合物)含量和对环境的友好性而备受青睐。

下面我们将介绍水性涂料的生产工艺流程。

1. 原材料准备

水性涂料的原材料包括树脂、颜料、溶剂、添加剂和助剂。

在生产过程中,要根据配方准备好所需的原材料,确保原材料的质量符合要求。

2. 预处理

首先,需要对树脂进行预处理,以确保其质量和稳定性。

预处理包括溶解、过滤和搅拌等环节。

对颜料和其他原材料也需要进行相应的预处理工作。

3. 混合

经过预处理的原材料将被送入混合设备中,进行严格的配比和混合。

混合的时间和速度都会对最终产品的质量产生影响,因此需要严格控制混合工艺。

4. 分散

混合后的涂料需要经过分散设备进行进一步的处理,以确保颜料和树脂能够充分分散均匀,从而提高涂料的稳定性和颜色的均匀性。

5. 过滤

经过分散的涂料将会经过过滤设备进行过滤,去除其中的杂质和颗粒物,确保涂料的质量符合要求。

6. 包装

最后,经过一系列工艺处理后的水性涂料将会被送入包装设备,进行分装和包装。

在包装过程中,需要注意防止涂料受到污染和氧化,确保产品的质量。

通过以上生产工艺流程,我们可以生产出符合环保标准的高质量水性涂料产品。

这些产品不仅具有良好的环保性能,还具有优秀的耐候性和耐腐蚀性,适用于各种室内外涂料需求。

油漆生产工艺流程油漆是一种涂料,广泛应用于建筑、汽车、船舶、家具等领域。

油漆的生产工艺流程包括原材料准备、配料、混合、研磨、过滤、包装等环节。

1. 原材料准备油漆的原材料包括树脂、颜料、溶剂、添加剂等。

树脂是油漆的主要成分,可以提供涂料的附着力、硬度、耐久性等性能。

颜料可以提供油漆的色彩和遮盖力。

溶剂可以使油漆变得流动,便于施工。

添加剂可以改善油漆的性能,如增加干燥速度、防止结皮等。

在原材料准备环节,需要对每种原材料进行检验,确保其质量符合要求。

同时,需要按照配方计算每种原材料的用量,以便后续的配料环节。

2. 配料在配料环节,需要按照配方将各种原材料按比例混合。

这个过程需要严格控制每种原材料的用量,以确保油漆的质量稳定。

同时,需要注意不同原材料的混合顺序和方法,以避免产生不良影响。

3. 混合在混合环节,需要将配料好的原材料进行充分混合。

这个过程需要使用搅拌机等设备,以确保每种原材料充分混合。

同时,需要控制混合时间和速度,以避免产生不良影响。

4. 研磨在研磨环节,需要将混合好的原材料进行研磨。

这个过程可以使油漆的颜色更加均匀,提高油漆的光泽度和涂覆性。

同时,需要控制研磨时间和速度,以避免产生不良影响。

5. 过滤在过滤环节,需要将研磨好的油漆进行过滤。

这个过程可以去除油漆中的杂质和颗粒,提高油漆的质量。

同时,需要选择合适的过滤器和过滤方法,以确保油漆的质量稳定。

6. 包装在包装环节,需要将过滤好的油漆进行包装。

这个过程需要选择合适的包装材料和包装方法,以确保油漆的质量和安全。

同时,需要对包装好的油漆进行标识和记录,以便后续的质量跟踪和管理。

油漆生产工艺流程是一个复杂的过程,需要严格控制每个环节,以确保油漆的质量稳定和安全。

只有这样,才能生产出高质量的油漆,满足不同领域的需求。

涂料生产工艺流程涂料生产工艺流程包括原料选购、原料配方、原料预处理、研磨、调色、过滤、包装等环节。

下面将从这几个方面详细介绍涂料生产工艺流程。

首先是原料选购。

涂料的原材料主要包括树脂、颜料、光泽剂、溶剂等,这些原材料的质量直接影响涂料的性能。

在原料选购阶段,生产工艺需要考虑到涂料的使用环境和要求,选择合适的原材料。

接下来是原料配方。

根据涂料的使用需求和产品性能要求,将选购的原材料进行配方,确定各个原材料的比例。

在配方中,需要考虑各个原材料的相容性、交联性以及抗氧化等性能。

然后是原料预处理。

原料预处理是为了改善原材料的物理状态,使其更适合后续的生产加工。

比如,对某些颜料进行分散处理,去除其中的颗粒团块,使其分散均匀。

接下来是研磨。

研磨是将原料中的颜料、树脂等进行粉碎,并使其分散到液体中。

通过研磨可以使颜料和树脂充分混合,提高涂料的均匀性和稳定性。

研磨可以采用不同的方法,如球磨机、三辊磨机等。

然后是调色。

调色是根据用户需求或市场需要对涂料进行颜色调整。

调色通常使用颜料浆进行,将颜料浆加入到主料中,并进行充分混合,直至达到所需颜色。

接下来是过滤。

过滤是为了去除涂料中的杂质和颗粒,提高涂料的质量和稳定性。

过滤可以采用不同的过滤方式,如纸滤、网滤等。

最后是包装。

包装是将生产好的涂料进行包装,以便存储和运输。

包装通常采用桶装或罐装,根据不同的涂料性质和用途,选择适当的包装材料,并对包装进行严格的检查和封装。

总的来说,涂料生产工艺流程是一个繁琐的过程,需要精确的原料选购、配方、预处理、研磨、调色、过滤和包装。

通过严格的控制和质量检查,可以生产出高质量的涂料产品,满足用户对涂料的需求。

防水涂料的生产工艺

防水涂料的生产工艺包括以下步骤:

1. 原材料采购:采购所需的原材料,如树脂、溶剂、添加剂等。

一般会选择具有耐候性、耐水性以及耐化学品腐蚀性能的原材料。

2. 原料处理:将原材料进行处理,如树脂的研磨、溶剂的过滤等,以保证原材料的质量和性能。

3. 配方设计:根据产品要求,设计合适的配方。

根据需要可以选择加入填料、颜料等,以改善涂料的性能和外观。

4. 混合搅拌:将处理过的原材料按照配方比例进行混合搅拌,以保证各组分充分均匀地混合。

5. 研磨分散:通过研磨设备将混合搅拌后的涂料进行研磨分散,以获得细腻均匀的涂料。

6. 调整粘度:根据需要,使用稀释剂或添加剂来调整涂料的粘度,以便于施工操作。

7. 质量检验:对生产好的涂料进行质量检验,主要检查外观、粘度、干燥时间、

耐水性等指标,以确保产品符合质量要求。

8. 包装贮存:将合格的涂料进行包装,并进行标签贴标、封口等处理,以便储存和销售。

9. 销售和使用:将生产好的涂料进行销售,用户根据需要进行施工应用。

注意:不同的防水涂料生产工艺可能存在差异,具体步骤可能会受到企业和产品的特殊要求而有所不同。

以上是一般的生产工艺流程。