聚苯乙烯-二氧化硅微球的制备

- 格式:doc

- 大小:25.50 KB

- 文档页数:2

微米级SiO2空心微球的合成与表征1. 引言微米级SiO2空心微球是一种具有广泛应用潜力的材料,它在药物传输、催化剂载体、光学材料等领域具有重要作用。

本文将介绍微米级SiO2空心微球的合成方法和表征技术。

2. 合成方法2.1 溶胶-凝胶法溶胶-凝胶法是一种常用的合成微米级SiO2空心微球的方法。

其基本步骤包括:制备溶胶、形成凝胶、干燥和煅烧。

2.1.1 制备溶胶溶胶通常由硅源(如硅酸乙酯)、溶剂(如乙醇)和催化剂(如氨水)组成。

将硅源和溶剂混合,并加入催化剂,搅拌均匀形成均相溶液。

2.1.2 形成凝胶将制备好的溶胶倒入模具中,在适当温度下静置,使其发生凝胶化反应。

凝胶化反应的时间可以通过控制温度和催化剂浓度来调节。

2.1.3 干燥和煅烧将凝胶样品进行干燥,可以采用自然干燥或者加热干燥的方法。

干燥后的样品进行煅烧处理,以去除有机物和形成SiO2的晶体结构。

2.2 模板法模板法是另一种常用的合成微米级SiO2空心微球的方法。

其基本步骤包括:制备模板、包覆模板、去除模板和表面修饰。

2.2.1 制备模板选择合适的模板材料,如聚苯乙烯微球。

制备出具有一定粒径分布的聚苯乙烯微球。

2.2.2 包覆模板将制备好的聚苯乙烯微球与硅源溶液混合,使硅源溶液沉积在聚苯乙烯微球表面形成包覆层。

2.2.3 去除模板使用适当的方法(如溶解或高温灼烧)去除聚苯乙烯微球,得到SiO2空心微球。

2.2.4 表面修饰对得到的SiO2空心微球进行表面修饰,可以通过改变包覆层的组成或在表面引入功能化基团。

3. 表征技术3.1 扫描电子显微镜(SEM)SEM是一种常用的表征微米级SiO2空心微球形貌和结构的技术。

通过SEM可以观察到样品的表面形貌,并获得高分辨率的图像。

3.2 透射电子显微镜(TEM)TEM是一种高分辨率的表征微米级SiO2空心微球结构和组成的技术。

通过TEM可以观察到样品内部结构和壁厚,并获得原子级别的分辨率。

3.3 X射线衍射(XRD)XRD可以用于表征微米级SiO2空心微球晶体结构和晶体相。

二氧化硅微球的可控制备二氧化硅微球是一种具有广泛应用前景的微纳米材料,其具有较大的比表面积、良好的化学稳定性和良好的生物相容性,被广泛应用于催化、吸附、传感、药物控释等领域。

为了实现对二氧化硅微球的可控制备,研究者们开展了大量的研究工作,并取得了显著的成果。

一种常见的制备二氧化硅微球的方法是溶胶-凝胶法。

在该方法中,首先将硅源(如硅酸乙酯、正硅酸乙酯等)溶解在适当的有机溶剂中,加入催化剂(如氯化铵、氯铵、硝酸铵等),通过搅拌使得溶液均匀混合。

然后,在适当的温度和时间条件下,将混合溶液进行水解和缩聚反应,形成三维网状凝胶。

最后,通过去除溶剂和热处理等步骤,得到二氧化硅微球。

为了实现对二氧化硅微球的形貌和尺寸的可控制备,研究者们采用了不同的方法和策略。

例如,可以通过调节反应温度、反应时间和硅源浓度等参数来控制二氧化硅微球的尺寸。

此外,还可以通过添加表面活性剂、改变pH值或添加其他添加剂来调控二氧化硅微球的形貌。

这些方法可以实现对二氧化硅微球的直径、孔径和孔隙度等关键参数的调节,从而实现对其性质和应用的可控制备。

一种常用的方法是采用模板法制备二氧化硅微球。

在该方法中,先选择一种具有特定形貌和尺寸的模板材料,如聚苯乙烯微球、硬模板等,然后将硅源溶液浸渍到模板材料表面,并通过水解和缩聚反应使硅源在模板表面形成硅氧烷键。

最后,通过去除模板材料,得到具有与模板相同形状和尺寸的二氧化硅微球。

通过选择不同形状和尺寸的模板材料,可以制备出具有不同形貌和尺寸的二氧化硅微球。

除了溶胶-凝胶法和模板法,还可以采用其他方法实现对二氧化硅微球的可控制备。

例如,可以利用微流控技术、电喷雾技术、溶液凝胶聚合法等方法制备二氧化硅微球。

这些方法通过调节实验条件、改变材料选择和控制反应过程等手段,实现对二氧化硅微球形貌和尺寸的精确控制。

二氧化硅微球的可控制备是一项具有重要意义的研究课题,对于拓展其应用领域具有重要意义。

通过调节溶胶-凝胶法、模板法和其他方法中的反应条件和参数,可以实现对二氧化硅微球形貌和尺寸的精确控制。

二氧化硅微球和聚苯乙烯我曾经有幸目睹了一场关于二氧化硅微球和聚苯乙烯的精彩对决。

这是一场化学界的盛宴,让我对科学的奇妙之处有了更深刻的认识。

二氧化硅微球,顾名思义,就是由二氧化硅构成的微小颗粒。

它们呈现出均匀的球形,表面光滑,散发着微弱的光泽。

而聚苯乙烯则是一种聚合物,具有坚硬的特性,常见于包装材料和电子产品。

这两种物质有着截然不同的特点,但正是这种差异让它们在实验中相互辉映。

在实验室中,我将二氧化硅微球和聚苯乙烯放入同一个容器中,开始了一场神奇的化学反应。

开始时,二氧化硅微球和聚苯乙烯相安无事地共处在容器中。

它们仿佛是两个世界的代表,各自保持着独立而完整的形态。

然而,当我慢慢加热容器时,奇迹发生了。

温度的上升让聚苯乙烯逐渐软化,开始变得黏稠,仿佛变成了一团柔软的泥浆。

而二氧化硅微球则保持着原样,依然光滑而坚硬。

在加热的过程中,聚苯乙烯不断向外蔓延,试图包裹住二氧化硅微球。

这一幕让我不禁想到了人类世界中的一些场景。

有时候,我们也会遇到各种各样的挑战,仿佛是被柔软的泥浆包裹住,无法前进。

但与二氧化硅微球一样,我们应该坚守自己的原则,保持自己的独立和坚强。

随着温度的继续上升,聚苯乙烯逐渐变得更加黏稠,试图将二氧化硅微球完全包裹住。

然而,在最后的一刻,二氧化硅微球展现出了自己的独特魅力。

在极高的温度下,二氧化硅微球开始发生变化,表面出现了微小的裂纹。

这些裂纹似乎是在告诉我们,它们正在努力抵抗聚苯乙烯的包裹。

最终,二氧化硅微球成功地摆脱了聚苯乙烯的束缚,重新展现出自己的光彩。

这一幕让我深深感动。

无论是在化学实验中,还是在人类的生活中,坚守自己的原则和追求独立都是非常重要的。

正如二氧化硅微球一样,我们应该不断努力,保持自己的独特性,迎接挑战,展现出自己的真正实力。

这场关于二氧化硅微球和聚苯乙烯的对决,让我对科学的奇妙之处有了更深入的理解。

它告诉我们,只要坚守自己的原则,保持独立和坚强,我们就能战胜困难,迎接成功的到来。

聚苯乙烯微球的制备方法聚苯乙烯微球是一种在生物医学、材料科学、能源等领域应用广泛的微纳米材料。

制备聚苯乙烯微球不仅可以通过实验室和工业规模的方法进行,而且已经被广泛研究。

本文将介绍几种不同的方法,以及它们的优缺点。

一、乳液聚合法乳液聚合法是制备聚苯乙烯微球最常见的方法之一。

它的基本流程是在水相中加入单体丙烯腈(AN)和苯乙烯(St),并加入表面活性剂和十二烷基苯磺酸钠(SDBS),以及过氧化苯甲酰(BPO)作为引发剂进行聚合反应。

表面活性剂是用来降低微球的粘度和防止微球的凝聚,并有助于微球的均匀分布。

反应结束后,微球通过离心分离、洗涤、干燥等步骤进行纯化和收集。

优点:乳液聚合法制备的聚苯乙烯微球尺寸均匀,制备过程简便,且成本相对较低。

缺点:乳液聚合法的最大缺点是产生大量的废水,对环境有一定的污染。

二、辅助乳液法辅助乳液法是在乳液聚合法的基础上进行改进的方法,使用辅助表面活性剂来替代传统的表面活性剂,并使用单一引发剂来替代等量的两种引发剂,以减少废水的产生量。

辅助乳液法的基本步骤与乳液聚合法类似。

优点:与乳液聚合法相比,辅助乳液法可以减少废水的产生,对环境污染更小。

缺点:辅助乳液法的固相产率较低,微球的形态易发生变化,粘性较大,难以得到较大的微球。

三、反应溶剂剥离法反应溶剂剥离法是一种将单体反应所需的有机溶剂作为剥离剂的方法。

该方法的基本流程如下:将需要制备聚苯乙烯微球的有机溶剂、单体丙烯腈和苯乙烯混合,加入引发剂、表面活性剂和剥离剂进行聚合反应。

反应后,将微球分离、洗涤和干燥。

优点:反应溶剂剥离法可以制备规模较大的聚苯乙烯微球,而且微球的形态和尺寸分布较均匀。

缺点:反应溶剂剥离法的缺点是需要大量的有机溶剂,并且需要处理溶剂和废水。

微球的悬浮性较强,制备过程中难以调控聚合反应。

四、界面反应法界面反应法是指在水-油界面或水-空气界面上进行的聚合反应。

该方法的基本流程是在水相中溶解表面活性剂和单体丙烯腈、苯乙烯等单体,将油相浸入水相中。

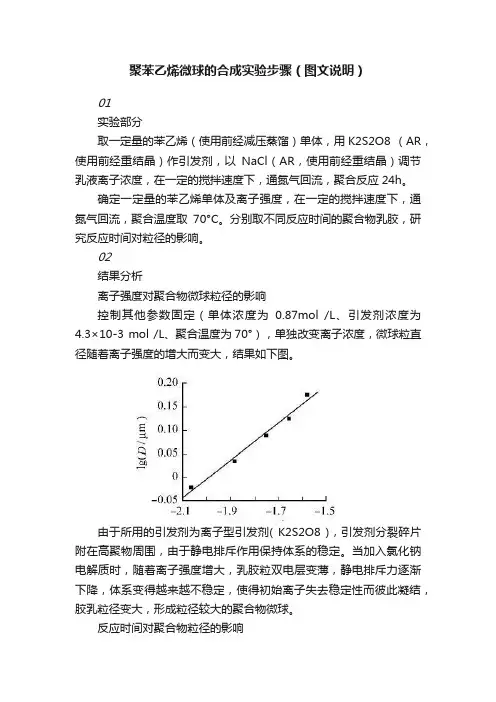

聚苯乙烯微球的合成实验步骤(图文说明)01实验部分取一定量的苯乙烯(使用前经减压蒸馏)单体,用K2S2O8 (AR,使用前经重结晶)作引发剂,以NaCl(AR,使用前经重结晶)调节乳液离子浓度,在一定的搅拌速度下,通氮气回流,聚合反应24h。

确定一定量的苯乙烯单体及离子强度,在一定的搅拌速度下,通氮气回流,聚合温度取70°C。

分别取不同反应时间的聚合物乳胶,研究反应时间对粒径的影响。

02结果分析离子强度对聚合物微球粒径的影响控制其他参数固定(单体浓度为0.87mol /L、引发剂浓度为4.3×10-3 mol /L、聚合温度为70°),单独改变离子浓度,微球粒直径随着离子强度的增大而变大,结果如下图。

由于所用的引发剂为离子型引发剂( K2S2O8 ),引发剂分裂碎片附在高聚物周围,由于静电排斥作用保持体系的稳定。

当加入氯化钠电解质时,随着离子强度增大,乳胶粒双电层变薄,静电排斥力逐渐下降,体系变得越来越不稳定,使得初始离子失去稳定性而彼此凝结,胶乳粒径变大,形成粒径较大的聚合物微球。

反应时间对聚合物粒径的影响在其他影响参数固定的情况下,单独改变反应时间,不同时间下聚合物微球的TEM照片和影响曲线如下图所示。

聚苯乙烯磁性微球聚苯乙烯磁性微球0.5-1.0 um聚苯乙烯磁性微球1.0-2.0 um聚苯乙烯磁性微球2.0-3.0 um聚苯乙烯磁性微球3.0-4.0 um聚苯乙烯磁性微球4.0-5.0 um聚苯乙烯磁性微球0.5-1.0 um聚苯乙烯磁性微球1.0-2.0 um聚苯乙烯磁性微球2.0-3.0 um聚苯乙烯磁性微球3.0-4.0 um聚苯乙烯磁性微球4.0-5.0 um聚苯乙烯磁性微球0.5-1.0 um聚苯乙烯磁性微球1.0-2.0 um聚苯乙烯磁性微球2.0-3.0 um聚苯乙烯磁性微球3.0-4.0 um聚苯乙烯磁性微球4.0-5.0 um聚苯乙烯磁性微球0.5-1.0 um聚苯乙烯磁性微球1.0-2.0 um聚苯乙烯磁性微球2.0-3.0 um聚苯乙烯磁性微球3.0-4.0 um聚苯乙烯磁性微球4.0-5.0 um聚苯乙烯磁性微球1.0-2.0 um聚苯乙烯磁性微球交联聚苯乙烯微球交联聚苯乙烯微球,6μm2.50%交联聚苯乙烯微球,7μm2.50%交联聚苯乙烯微球,8μm2.50%交联聚苯乙烯微球,9um2.50%交联聚苯乙烯微球,10μm2.50%交联聚苯乙烯微球,12μm2.50%.交联聚苯乙烯微球,13μm2..50%交联聚苯乙烯微球,14μm2.50%交联聚苯乙烯微球,15um2.50%交联聚苯乙烯微球,17μm2.50%交联聚苯乙烯微球,18μm2.50%交联聚苯乙烯微球,20μm2..50%交联聚苯乙烯微球,22μm2.50%交联聚苯乙烯微球,23μm-24μm2..50%交联聚苯乙烯微球,24μm2.50%交联聚苯乙烯微球,30μm-40μm2.50%交联聚苯乙烯微球,40μm-50μm2.50%交联聚苯乙烯微球,50μm-65μm.2.50%交联聚苯乙烯微球,90μm-110μm2.50%交联聚苯乙烯微球,110μm-150μm2..50%交联聚苯乙烯微球,180μm-220μm2.50%交联聚苯乙烯微球,220μm-250μm2.50%wyf 01.07。

聚苯乙烯微球测试参数聚苯乙烯微球是一种具有广泛应用前景的纳米材料,其独特的结构和性能使其在众多领域受到关注。

本文将介绍聚苯乙烯微球的制备方法、测试参数及其应用领域,并探讨制备与测试过程中的注意事项。

一、聚苯乙烯微球的概述聚苯乙烯微球是一种具有高分子量的聚合物微球,其表面具有丰富的活性基团,内部具有良好的孔隙结构。

这使得聚苯乙烯微球在催化剂、涂料、医药等领域具有广泛的应用潜力。

二、聚苯乙烯微球的制备方法制备聚苯乙烯微球的方法主要有以下几种:悬浮聚合、溶液聚合、乳液聚合和微流控法。

每种方法各有优缺点,可以根据实际需求选择合适的制备方法。

1.悬浮聚合:悬浮聚合是一种常用的制备方法,通过将单体悬浮在水中,加入引发剂进行聚合反应,得到聚苯乙烯微球。

2.溶液聚合:溶液聚合是将单体溶解在溶剂中,加入引发剂进行聚合反应,得到聚苯乙烯微球。

溶液聚合方法制备的微球尺寸较小,表面光滑。

3.乳液聚合:乳液聚合是将单体乳化在水中,加入引发剂进行聚合反应,得到聚苯乙烯微球。

乳液聚合方法制备的微球具有较窄的粒径分布,较高的均匀性。

4.微流控法:微流控法是通过控制流动通道尺寸和流速,实现聚苯乙烯微球的制备。

这种方法可以实现对微球尺寸、形状和表面修饰的精确控制。

三、聚苯乙烯微球的测试参数1.粒径分布:通过激光粒度仪测量聚苯乙烯微球的粒径分布,评估微球的均匀性。

2.表面形貌:采用扫描电子显微镜(SEM)观察聚苯乙烯微球的表面形貌,了解其微观结构。

3.表面活性基团:通过红外光谱仪检测聚苯乙烯微球的表面活性基团,分析其化学结构。

4.热稳定性:采用热重分析仪测量聚苯乙烯微球的热稳定性,评估其在高温环境下的稳定性。

5.力学性能:通过万能试验机测试聚苯乙烯微球的力学性能,如抗压强度、抗拉强度等。

四、聚苯乙烯微球的应用领域聚苯乙烯微球具有较高的比表面积、优异的力学性能和化学稳定性,使其在多个领域具有广泛的应用前景。

1.催化剂:聚苯乙烯微球可以用作催化剂载体,提高催化剂的活性和稳定性。

二氧化硅微球的制备及其胶体晶体的自组装二氧化硅微球的制备及其胶体晶体的自组装随着科技的不断进步与发展,人们在研究和应用纳米材料方面取得了很多成果。

而作为一种具有极小尺寸和高比表面积的纳米材料,二氧化硅微球在无机材料中具有很高的研究价值。

本文将介绍二氧化硅微球的制备方法和其在胶体晶体自组装方面的应用。

一、二氧化硅微球制备方法1. 模板法模板法是一种常见的制备二氧化硅微球的方法,其主要过程为在模板上沉积硅源,再经高温煅烧使模板炭化后得到二氧化硅微球。

常用的模板有聚苯乙烯微球、氧化膜和软模板等。

该方法制备的二氧化硅微球形态规整、尺寸可控,同时模板的选择也可以决定微球的孔径大小。

2. 溶胶凝胶法溶胶凝胶法是一种将前驱体溶胶随后凝胶化形成纳米粒子的方法。

该方法将前驱体通过溶解、水解、聚合、组装等过程,形成纳米颗粒,并将溶胶凝胶在一定介质中,最后经过高温煅烧得到二氧化硅微球。

该方法制备的二氧化硅微球具有均匀的孔径分布和可调控的孔径大小。

二、胶体晶体的自组装胶体晶体是一种由微米级球形粒子组成的周期性结构,在材料光学和电学性能方面具有重要应用。

而二氧化硅微球具有高表面积和极小的尺寸,可以在胶体晶体中扮演重要的角色。

1. 原理胶体晶体的自组装主要是利用粒子之间的静电作用、范德华力等相互作用力,将粒子组装成一定的周期性结构。

二氧化硅微球可以通过自组装形成三维六方密排的立方体结构、蜂窝结构或者复杂的结构,具有较好的光学和电学性能。

2. 应用胶体晶体的自组装可以应用于传感器、光电器件、光子带隙材料等领域。

二氧化硅微球自组装的胶体晶体也有广泛的应用。

例如,二氧化硅微球胶体晶体可以制备为光子带隙材料,具有较好的光学性能,可以用于制备高效率的太阳能电池。

此外,还可以将颜色调节剂和荧光染料等杂质引入二氧化硅微球胶体晶体中,制备出多种特性的胶体晶体材料。

总之,二氧化硅微球在制备和应用方面具有很高的研究价值。

其制备方法和胶体晶体的自组装应用对相关领域的深入探究和实际应用都具有十分重要的作用。

【毕业论文】聚苯乙烯(PS)胶体微球的制备与表征论文河南理工大学2021届本科毕业论文XXIII20河南理工大学2021届本科毕业论文摘要纳米聚合物微球由于其特殊的结构,具有比外表积大、吸附性强、凝集作用大及外表反响能力强等特性。

它在许多领域有着重要的作用,例如可作为粒度标准物质和制备胶粒晶体的原料,也可作为模板制备微胶囊及多孔材料。

本文采用乳液聚合法制备出了粒度在20~50nm的聚苯乙烯(PS)胶体微球,同时考察了单体浓度,乳化剂用量,温度等工艺条件对PS微球的粒度及单分散性的影响。

研究发现,微球平均粒径随单体浓度升高而增大,随乳化剂用量的增加先增大后减小,随温度的升高而减小。

在苯乙烯的质量为4.025g,水的质量为56g,过硫酸钾的质量为0.0305g,苯乙烯磺酸钠的质量为0.403g,温度为80℃的实验条件下成功制备出平均粒径为42.23nm的单分散聚苯乙烯微球。

同时尝试超声乳液聚合法制备PS微球,考察了超声时间对PS 微球的粒度的影响,研究发现,微球平均粒径随超声时间延长而增大。

关键词:乳液聚合;纳米;单分散;聚苯乙烯微球_x000C_AbstractThe nano-polymer microsphere has large surface area, strong adsorption, aggregation, and surface reaction ability and so on due to its special structure. It plays an important role in many areas, for example ,it can be used as the size standard materials and materials of preparingcolloidal crystals, and the template to prepare micro-capsules and porous materials.The monodispersed polystyrene(PS) colloidal microspheres were prepared by emulsion polymerization and the microspheres’ average particle size are 20 ~ 50nm. At the same time ,some conditions such as the concentration of monomers, emulsifier content, temperature and other processing conditions on monodisperse and particle size of PS microspheres were investigated.that the average particle size increases as the monomer concentration increasess; the average particle size increases at first and then decreases as the emulsifier increases; the average particle size decreases as the temperature rises. The average particle size of 42.23nm monodisperse polystyrene microspheres was successfully prepared in the experimental conditions: the quality of styrene is 4.025g, the quality of water is 56g, the quality of The quality of potassium persulfate) is 0.0305g, the quality of Styrene sulfonate is 0.403g and the temperature is 80℃. At the same time we try to use ultrasonic dispersion method to prepare small particle size of PS microspheres, and investigate the impact of ultrasonic time on the PS microsphere particle size,we found that average particle size increases when we prolong the ultrasonic time .Key words: emulsion polymerization; nm; monodispersed; polystyrene microspheres_x000C_目录TOC \o "1-3" \h \u l _Toc23751 摘要 REF _Toc23751 Il _Toc14775 Abstract REF _Toc14775 IIl _Toc3264 第1章绪论 REF _Toc3264 1l _Toc5191 第2章国内外文献综述 REF _Toc5191 2l _Toc314 2.1 聚合物微球的制备方法 REF _Toc314 2l _Toc24441 2.1.1 分散聚合 REF _Toc24441 2l _Toc1639 2.1.2 乳液聚合 REF _Toc1639 6l _Toc31183 2.1.3 超声辐射乳液聚合 REF _Toc31183 8l _Toc8044 2.1.4 种子乳液聚合 REF _Toc8044 10l _Toc17859 2.1.5 核壳乳液聚合 REF _Toc17859 10l _Toc2340 2.1.6 无皂乳液聚合 REF _Toc2340 11l _Toc26626 2.1.7 微乳聚合 REF _Toc26626 12l _Toc11223 2.1.8 反相乳液聚合 REF _Toc11223 13l _Toc27832 2.2单分散聚合物微球的应用 REF _Toc27832 13l _Toc15330 2.2.1 单分散聚合物微球作为粒度标准物质 REF _Toc15330 13l _Toc13358 2.2.2 单分散聚合物微球作为制备胶粒晶体的原料 REF _Toc13358 14l _Toc2145 2.2.3 单分散聚合物微球作为模板制备微胶囊 REF _Toc2145 14l _Toc18744 2.2.4单分散聚合物微球作为模板制备多孔材料 REF _Toc18744 15l _Toc12370 2.3课题的研究意义与研究内容 REF _Toc12370 15l _Toc6225 2.3.1 研究意义 REF _Toc6225 15l _Toc31197 2.3.2 研究内容 REF _Toc31197 16l _Toc29780 第3章实验局部REF _Toc29780 17l _Toc9358 3.1 试剂及仪器 REF _Toc9358 17l _Toc32302 3.1.1 试剂 REF _Toc32302 17l _Toc5843 3.1.2 仪器 REF _Toc5843 17l _Toc28421 3.2 实验过程 REF _Toc28421 18l _Toc2045 3.2.1 单体的处理 REF _Toc2045 18l _Toc160 3.2.2 聚苯乙烯微球的制备 REF _Toc160 19l _Toc4996 3.2.3 微球平均粒径的表征 REF _Toc4996 20l _Toc19997 3.3实验结果与讨论 REF _Toc19997 20l _Toc18294 3.3.1 温度对粒径大小的影响及结果分析 REF _Toc18294 20l _Toc5935 3.3.2 乳化剂用量对粒径大小的影响及结果分析REF _Toc5935 21l _Toc3881 3.3.3 单体用量对粒径大小的影响及结果分析 REF _Toc3881 23l _Toc25213 3.3.4 超声时间对粒径大小的影响 REF _Toc25213 24l _Toc9384 3.4 小结 REF _Toc9384 24l _Toc8161 第4章结论与展望 REF _Toc8161 25l _Toc18044 4.1结论 REF _Toc18044 25l _Toc12681 4.2 展望 REF _Toc12681 25l _Toc7353 参考文献 REF _Toc7353 26l _Toc15186 致谢 REF _Toc15186 28第1章绪论聚合物微球即为高分子微球,指直径在纳米级至微米级,形状为球形或其他几何体的高分子材料或高分子复合材料,其形貌可以是多种多样的,包括实心、空心、多孔、哑铃形、洋葱形等。

二氧化硅聚苯乙烯单分散复合微球以分散聚合法制备了二氧化硅/聚苯乙烯单分散复合微球,以红外光谱、透射电镜(TEM)、扫描电镜(SEM)等手段对其进行了表征。

以合成的二氧化硅/聚苯乙烯作为固相萃取填料制作固相萃取小柱。

通过固相萃取与液相色谱联用,测定了水中邻硝基酚、间硝基酚、对硝基酚和辛基酚、壬基酚,考察了固相萃取条件对固相萃取柱性能的影响,选择了最佳的色谱分离条件。

结果表明,自制固相萃取小柱对水中硝基酚、烷基酚的萃取率高,与HPLC联用测定结果重现性好,邻硝基酚、间硝基酚、对硝基酚、辛基酚、壬基酚的最低检出限分别为0.90、0.72、0.62、0.38和0.41μg/L。

聚苯乙烯荧光微球红色聚苯乙烯荧光微球620 nm680 nm0.1μm红色聚苯乙烯荧光微球620 nm680 nm1.0μm红色聚苯乙烯荧光微球620 nm680 nm2.0μm红色聚苯乙烯荧光微球620 nm680 nm3.0μm红色聚苯乙烯荧光微球620 nm680 nm4.0μm红色聚苯乙烯荧光微球620 nm680 nm5.0μm红色聚苯乙烯荧光微球620 nm680 nm>5.0μm橙色聚苯乙烯荧光微球540 nm580 nm1.0μm橙色聚苯乙烯荧光微球540 nm580 nm2.0μm橙色聚苯乙烯荧光微球540 nm580 nm3.0μm橙色聚苯乙烯荧光微球540 nm580 nm4.0μm橙色聚苯乙烯荧光微球540 nm580 nm5.0μm橙色聚苯乙烯荧光微球540 nm580 nm>5.0μm绿色聚苯乙烯荧光微球488 nm518 nm0.1μm绿色聚苯乙烯荧光微球488 nm518 nm1.0μm绿色聚苯乙烯荧光微球488 nm518 nm2.0μm绿色聚苯乙烯荧光微球488 nm518 nm3.0μm绿色聚苯乙烯荧光微球488 nm518 nm4.0μm绿色聚苯乙烯荧光微球488 nm518 nm5.0μm绿色聚苯乙烯荧光微球488 nm518 nm>5.0μm绿色聚苯乙烯荧光微球443 nm505 nm1.0μm绿色聚苯乙烯荧光微球443 nm505 nm2.0μm绿色聚苯乙烯荧光微球443 nm505 nm3.0μm绿色聚苯乙烯荧光微球443 nm505 nm4.0μm绿色聚苯乙烯荧光微球443 nm505 nm5.0μm绿色聚苯乙烯荧光微球443 nm505 nm>5.0μm二氧化硅荧光微球红色二氧化硅荧光微球620 nm680 nm0.5μm红色二氧化硅荧光微球620 nm680 nm1.0μm红色二氧化硅荧光微球620 nm680 nm2.0μm红色二氧化硅荧光微球620 nm680 nm3.0μm红色二氧化硅荧光微球620 nm680 nm4.0μm红色二氧化硅荧光微球620 nm680 nm5.0μm红色二氧化硅荧光微球620 nm680 nm>5.0μm橙色二氧化硅荧光微球540 nm580 nm0.5μm橙色二氧化硅荧光微球540 nm580 nm1.0μm橙色二氧化硅荧光微球540 nm580 nm2.0μm橙色二氧化硅荧光微球540 nm580 nm3.0μm橙色二氧化硅荧光微球540 nm580 nm4.0μm橙色二氧化硅荧光微球540 nm580 nm5.0μm橙色二氧化硅荧光微球540 nm580 nm>5.0μm绿色二氧化硅荧光微球488 nm518 nm0.5μm绿色二氧化硅荧光微球488 nm518 nm1.0μm绿色二氧化硅荧光微球488 nm518 nm2.0μm绿色二氧化硅荧光微球488 nm518 nm3.0μm绿色二氧化硅荧光微球488 nm518 nm4.0μm绿色二氧化硅荧光微球488 nm518 nm5.0μm绿色二氧化硅荧光微球488 nm518 nm>5.0μm绿色二氧化硅荧光微球443 nm505 nm1.0μm绿色二氧化硅荧光微球443 nm505 nm2.0μm绿色二氧化硅荧光微球443 nm505 nm3.0μm绿色二氧化硅荧光微球443 nm505 nm4.0μm绿色二氧化硅荧光微球443 nm505 nm5.0μm绿色二氧化硅荧光微球443 nm505 nm>5.0μm PMMA荧光微球PMMA荧光微球Red0.1-0.3 μm PMMA荧光微球Red5 umPMMA荧光微球Red10 umPMMA荧光微球Red15 umPMMA荧光微球Red20 umPMMA荧光微球Red38.0-44.0 μmPMMA荧光微球Red45.0-52.0 μmPMMA荧光微球Orange5 umPMMA荧光微球Orange10 umPMMA荧光微球Orange15 umPMMA荧光微球Orange20 umPMMA荧光微球Green5 umPMMA荧光微球Green10 umPMMA荧光微球Green15 umPMMA荧光微球Green20 umPMMA荧光微球Blue5 umPMMA荧光微球Blue10 umPMMA荧光微球Blue15 umPMMA荧光微球Blue20 umPMMA荧光微球Yellow, Purple, Blue0.1-0.3 μm PMMA荧光微球Yellow38.0-44.0 μmPMMA荧光微球Purple38.0-44.0 μmPMMA荧光微球Purple53.0-62.0 μmwyf 01.07。

一:实验方案

采用溶胶-凝胶法, 首先利用苯乙烯与3-甲基丙烯酰氧基丙基三甲氧基硅烷( KH-570)化学反应合成共

聚前驱物, 利用TEOS在一定的条件下水解与缩合, 一步合成了有机-无机复合纳米微球。

苯乙烯为天津市福晨化学试剂厂产品, 使用

前用10% 的氢氧化钠水溶液萃取3次, 再用水反

复萃取, 无水硫酸钠干燥48 h后, 在35℃减压蒸

馏, 最后得到的单体在气相色谱上未出现杂质峰,

将纯化的苯乙烯在- 1 ℃下保存待用。

3-甲基

丙烯酰氧基丙基三甲氧基硅烷( KH-570) 为天津

市化学试剂一厂产品; Triton X-1为华美生物有

限公司产品;四乙氧基硅烷( TEOS ) 为A ldrich 公司产

品。

十二烷基苯磺酸钠( SDS) , 过硫酸钾( PPS )

等其他试剂均为分析纯试剂, 所用水均为二次蒸

馏水。

二:实验方法

2. 2. 1双端羟基化聚苯乙烯纳米粒子的制备

将0. 8 g十二烷基苯磺酸钠( SDS ), 0. 084 g

碳酸氢钠( NaHCO3 ), 2 mL苯乙烯单体共同溶于

100mL水中, 于油浴7℃, 通N2 的气氛下搅拌

数分钟。

待溶液均匀后加入0. 3 g PPS, 反应2 h

后加入2 mL KH-570, 让其继续反应12 h,。

用1倍甲醇将羟基化聚苯乙烯

水胶乳稀释, SDS、苯乙烯单体和低聚物可溶于甲

醇。

羟基化聚苯乙烯颗粒凝集析出, 离心分离,

用甲醇和蒸馏水反复洗涤, 烘干待用。

2. 2. 2聚苯乙烯/二氧化

硅( PS /SiO2 )纳米复合微球的制备

采用溶胶-凝胶法, 称取0. 2 g 羟基化聚苯乙

烯纳米粒子, 将其溶解于2 mL的甲苯中,加入2

mL TEOS, 370uL T ritonX-100,反应5h。

于另一100 mL 的锥形瓶

中, 加入50mL的无水乙醇, 10 mL 25% 氨水, 搅

拌数分钟后, 两锥形瓶液体混合, 继续搅拌24 h,

离心分离, 烘干待用。

采用溶胶-凝胶法制备纳米复合材料, 首先将

共聚前驱物( PS- OH ) 溶解于甲苯中, 再加入

TEOS, 表面活性剂及非水溶性染料苯基卟啉, 使

之构成了一个稳定的乳液体系。

当与乙醇混合

时, 在表面活性剂的作用下两体系很均匀地混合

在一起, 修饰了羟基的聚苯乙烯由于带有亲水性

基团- OH, 在乙醇体系中很容易分散开, 不会发

生团聚。

利用TEOS 水解与缩合作用形成PS /sio2纳米复合粒子.。