(PFMEA)汽车行业过程失效模式分析

- 格式:ppt

- 大小:914.00 KB

- 文档页数:53

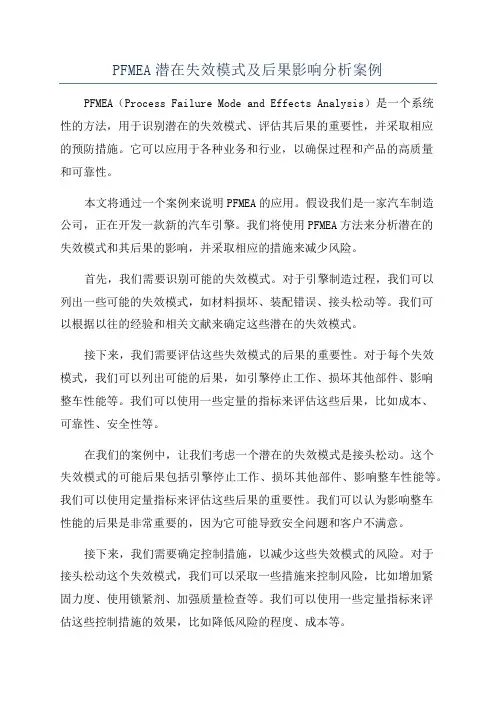

PFMEA潜在失效模式及后果影响分析案例PFMEA(Process Failure Mode and Effects Analysis)是一个系统性的方法,用于识别潜在的失效模式、评估其后果的重要性,并采取相应的预防措施。

它可以应用于各种业务和行业,以确保过程和产品的高质量和可靠性。

本文将通过一个案例来说明PFMEA的应用。

假设我们是一家汽车制造公司,正在开发一款新的汽车引擎。

我们将使用PFMEA方法来分析潜在的失效模式和其后果的影响,并采取相应的措施来减少风险。

首先,我们需要识别可能的失效模式。

对于引擎制造过程,我们可以列出一些可能的失效模式,如材料损坏、装配错误、接头松动等。

我们可以根据以往的经验和相关文献来确定这些潜在的失效模式。

接下来,我们需要评估这些失效模式的后果的重要性。

对于每个失效模式,我们可以列出可能的后果,如引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用一些定量的指标来评估这些后果,比如成本、可靠性、安全性等。

在我们的案例中,让我们考虑一个潜在的失效模式是接头松动。

这个失效模式的可能后果包括引擎停止工作、损坏其他部件、影响整车性能等。

我们可以使用定量指标来评估这些后果的重要性。

我们可以认为影响整车性能的后果是非常重要的,因为它可能导致安全问题和客户不满意。

接下来,我们需要确定控制措施,以减少这些失效模式的风险。

对于接头松动这个失效模式,我们可以采取一些措施来控制风险,比如增加紧固力度、使用锁紧剂、加强质量检查等。

我们可以使用一些定量指标来评估这些控制措施的效果,比如降低风险的程度、成本等。

最后,我们需要跟踪和更新PFMEA。

一旦我们实施了控制措施,我们需要不断跟踪失效模式的发生情况和其后果的重要性。

如果我们发现控制措施不够有效,我们可以采取进一步的改进措施,以减少风险。

通过以上的分析,我们可以有效地识别潜在的失效模式和其后果的重要性,并采取相应的预防措施来减少风险。

PFMEA是一个强大的工具,可以帮助我们提高产品和过程的质量和可靠性,从而提高客户满意度并降低成本。

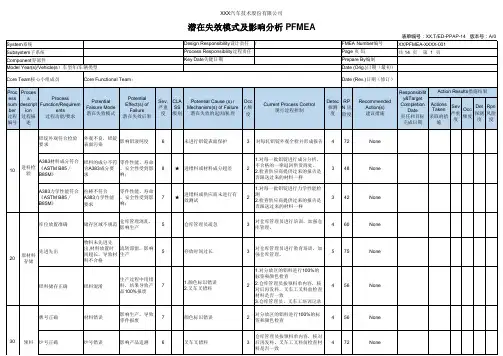

XXX汽车技术股份有限公司潜在失效模式及影响分析 PFMEA螺纹孔内无铝屑,机加工面边缘毛刺清理干净;螺纹孔内有铝屑,机加工面边缘未清理干净影响客户装配,客户抱怨61.丝锥损坏2.夹具松动3.切削液未正确喷淋,铝屑未吹掉31.首检记录表2.巡检记录表354None5XΦ0.341±0.01深0.55(英制)尺寸超差 1.毛坯不合格或尺寸变化大4XΦ0.232±0.01深0.5(英制)尺寸超差 2.夹具松动;3.程序错误2XΦ0.232±0.01深0.5(英制)尺寸超差 4.装夹失误2X4.34±0.02(英制)尺寸超差 1.毛坯不合格或尺寸变化大27.19±0.02(英制)尺寸超差 2.夹具松动;3.程序错误2X7.05±0.02(英制)尺寸超差 4.装夹失误2X11.72±0.02(英制)尺寸超差1.毛坯不合格或尺寸变化大1.25±0.02(英制)尺寸超差2.夹具松动;3.程序错误2.38±0.02(英制)尺寸超差 4.装夹失误1.56±0.02(英制)尺寸超差 1.毛坯不合格或尺寸变化大2.44±0.02(英制)尺寸超差 2.夹具松动;3.程序错误8XΦ0.118±0.01(英制)尺寸超差 4.装夹失误尺寸超差1.毛坯不合格或尺寸变化大2X45°±0.5°尺寸超差2.夹具松动;None3影响装配和功能7631.首检记录表2.巡检记录表3★3影响装配和功能7★31.首检记录表2.巡检记录表363NoneNone63影响装配和功能7★31.首检记录表2.巡检记录表3影响装配和功能7★31.首检记录表2.巡检记录表None影响装配和功能7★31.首检记录表2.巡检记录表36363None。

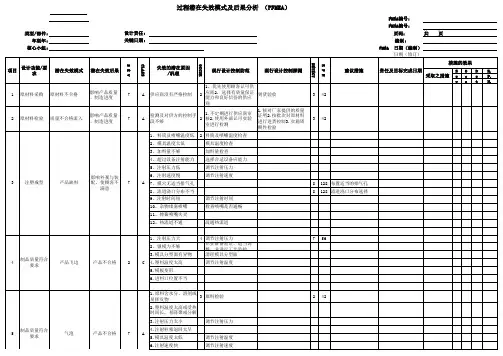

过程失效模式与后果分析PFMEA一、PFMEA的定义和目标PFMEA是一种系统性的过程分析方法,用于评估潜在的失效模式、错误或缺陷,以及这些失效模式或错误对产品质量和工作过程的潜在影响。

它的主要目标是提前识别和减轻过程中可能导致质量问题的潜在风险,以便采取适当的预防和纠正措施,提高产品质量和客户满意度。

二、PFMEA的基本概念和步骤1.风险识别:通过审核过程文档、历史数据、专家经验等方式,识别可能存在的失效模式。

2.评估失效的严重程度:对每个失效模式进行定量或定性评估,确定其对产品质量和安全性的潜在影响,此项评估需要专业知识和经验的支持。

3.识别可能的失效原因:找出导致失效发生的根本原因,可以通过使用逻辑树、鱼骨图、5W1H等工具进行分析。

4.评估失效的频度:对每个失效模式进行评估,确定其在过程中发生的概率或频次。

5.识别已有的控制措施和预防措施:列举已有的预防和控制措施,以评估其对失效模式的控制效果。

6.评估失效的检测度:确定失效模式是否可以在目前的检测过程中被发现。

7.进行风险评估:通过对失效模式的严重程度、频度和检测度进行组合评估,计算出风险优先级数(RPN)。

8.制定预防和纠正措施:根据风险优先级,确定应采取的预防和纠正措施,并将其确定为优先处理的问题。

9.追踪改进:追踪和记录已实施的预防和纠正措施,并评估其有效性。

三、PFMEA的优势和应用1.优势:PFMEA有助于企业识别和应对过程中的风险,提前预防可能导致质量问题的问题,并减少相关成本。

通过完善的PFMEA过程,可以提高产品质量、可靠性和客户满意度。

2.应用:PFMEA广泛应用于制造业,尤其在汽车、医疗器械和航空航天等高风险行业中。

它通常在新产品开发过程中进行,也可以应用于现有产品或过程的改进。

四、PFMEA存在的挑战和解决方法1.数据收集的困难:获取过程相关数据和知识的困难是PFMEA面临的主要挑战之一、解决方法包括培训和指导工作人员,建立数据收集和共享机制等。

PFMEA_失效模式分析PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别并评估过程中潜在失效模式及其影响的工具。

它是在设计阶段早期或产品推出前执行的一种质量工具,旨在识别和消除可能导致质量问题的潜在失效模式。

本文将详细介绍PFMEA的定义、目的、执行步骤以及其在改善和优化过程中的应用。

PFMEA在制造和生产领域被广泛使用,特别是在汽车、电子、航空等高风险行业。

它的目的是通过确定潜在失效模式和评估其潜在影响来减少生产过程中的错误。

它通过三个主要方面的分析来完成:失效模式(Failure Mode)、影响评估(Effect Analysis)和失效原因(Cause Analysis)。

首先,失效模式是指可能在过程中发生的失效或故障,例如零件破裂、接头松脱或设备停止工作等。

对于每个失效模式,需要确定其严重性、发生概率和检测性。

严重性是指失效对产品或过程的影响程度,包括安全风险、客户满意度和产品可靠性。

发生概率是指失效模式发生的频率,包括供应商质量、使用寿命和环境因素。

检测性是指在出现失效后,能够及时检测到并采取纠正措施的能力。

其次,影响评估是对每个失效模式的影响进行定量评估。

通过评估严重性、发生概率和检测性的分级来确定每个失效模式的风险优先级。

风险优先级可以帮助团队确定应该优先处理的失效模式,以便采取相应的预防和纠正措施。

最后,失效原因分析是为了确定导致各个失效模式的潜在原因。

这可以通过使用工程知识和经验、故障树分析、故障模式与影响分析等工具来实现。

确定失效原因有助于在改善和优化过程中提出有效的纠正和预防措施。

此外,执行PFMEA的步骤可以总结为以下六个步骤:1.确定分析对象:确定要进行PFMEA的流程或产品。

2.列出所有失效模式:与团队合作,列出所有可能的失效模式和潜在问题。

3.评估失效影响:评估每个失效模式的严重性、发生概率和检测性。

4.识别失效原因:确定每个失效模式可能的原因,并识别潜在风险。

PFMEA过程失效模式及后果分析PFMEA(Process Failure Mode and Effects Analysis)过程失效模式及后果分析是一种常用的质量管理工具,用于评估和改进产品制造过程中的潜在问题和风险。

它旨在预测和预防可能导致产品失效的过程步骤。

1.确定过程步骤:首先,识别和定义产品制造过程中的每个关键步骤,包括原材料采购、加工、装配、测试等。

2.确定失效模式:对于每个过程步骤,识别可能导致失效的模式。

失效模式可以是设备故障、人为错误、材料质量问题等。

3.评估失效后果:对于每个失效模式,评估其可能导致的后果和影响。

后果可以涉及到产品质量问题、安全风险、客户满意度等。

4.定义风险优先级:根据失效模式的严重性、发生频率和检测能力,为每个失效模式分配一个风险优先级。

这可以帮助制定合理的风险控制策略。

5.制定改进计划:对于评估出的高优先级失效模式,制定相应的改进计划和控制措施。

这可能包括优化生产工艺、提供培训和教育、改进设备维护等。

6.实施和监控措施:执行改进计划,并监控其有效性。

定期对PFMEA进行更新,以反映过程改进和新的风险评估。

通过实施PFMEA,可以有效地识别和消除潜在的制造过程问题,并降低产品质量问题的风险。

下面以汽车制造业为例,具体分析PFMEA的应用。

在汽车制造过程中,每个制造步骤都可能存在潜在的失效模式。

例如,原材料采购环节可能存在材料质量问题的风险,加工环节可能存在操作错误或设备故障的风险,装配环节可能存在组装错误或安装不良的风险,测试环节可能存在测试不准确或设备故障的风险。

针对这些潜在问题,可以使用PFMEA来识别并评估其风险。

例如,在加工环节,识别可能的失效模式可能包括不正确的参数设置、设备故障、操作错误等。

然后,评估这些失效模式可能导致的后果和影响,如产品偏差、生产延误、设备故障等。

根据评估结果,确定失效模式的风险优先级,以便制定相应的改进计划和控制措施。

例如,对于评估为高风险的加工失效模式,可以采取以下改进措施:加强对操作员的培训和教育,确保他们正确操作设备和设置参数;增加设备维护和保养频率,以减少设备故障的风险;实施过程监控和自动化控制,以确保稳定的生产环境。

PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis)是一种常用的管理工具,主要用于识别和预防潜在的过程故障和缺陷,以减少生产过程中的风险和提高产品质量。

本文将以汽车制造业为例,介绍PFMEA分析的一般步骤和范例。

1. 确定分析范围在进行PFMEA分析之前,首先需要明确分析的范围和目标。

例如,如果我们要分析汽车发动机组装过程中的潜在故障和影响,我们需要明确范围包括发动机组装的每个步骤和相关的子过程。

2. 识别潜在失效模式通过观察和收集数据,我们可以识别出潜在的失效模式。

在发动机组装过程中,可能存在的失效模式包括零件缺陷、装配错误、设备故障等。

3. 评估失效影响对于每个潜在失效模式,我们需要评估其对过程和产品的影响程度。

例如,零件缺陷可能导致发动机性能下降、安全隐患等。

通过评估失效影响,我们可以确定哪些失效模式是最重要和需要重点关注的。

4. 评估失效频率和发现率在这一步骤中,我们需要评估潜在失效的频率和发现率。

频率指的是该失效模式在特定时间段内发生的次数,发现率指的是我们能在生产过程中或产品出厂之前检测到该失效模式的概率。

5. 确定风险优先级通过综合考虑失效影响、频率和发现率,我们可以确定每个失效模式的风险优先级。

通常采用风险优先数(RPN)计算方法,RPN = 失效影响 ×频率 ×发现率。

风险优先级高的失效模式意味着需要优先采取预防和纠正措施。

6. 制定预防和纠正措施根据风险优先级,我们可以制定相应的预防和纠正措施来降低潜在失效的风险。

例如,对于零件缺陷,我们可以建立更严格的质量控制流程,提高零件的检验和筛选标准。

7. 实施和监控措施制定好措施后,需要将其实施到实际生产过程中,并进行监控和评估。

通过不断追踪和更新PFMEA表格,我们可以及时发现并纠正新的失效模式,不断提升生产过程的稳定性和产品质量。

总结:本文以汽车制造业为例,介绍了PFMEA分析的一般步骤和范例。

项目名称:产品型号:车型: 主要参加人:预防探测采取措施SODRPN漏检超标不能使用7粗心1自己检查214停产标准不统一超标错误信息不能使用7操作错误1自己检查214停产检查员缺少技能结构尺寸不符影响装配供应商质量问题装配验证在使用过程中,造成接触不良功能丧失8原材料选用有问题,匹配可靠度不够2成品电检8128增加原材料插拔力实验修改端子护套来料检验指导书82232护套达不到防水级别护套进水,功能丧失8护套防水级别不够28128增加原材料防水试验修改端子护套来料检验指导书82232导线耐电压性能不达标耐压不够8供应商质量问题1驻厂检验216导线导体电阻性能不达标电性能不稳定8供应商质量问题1驻厂检验216外观缺陷错误登记影响交货日期6库管员粗心1自己检查318使用错误物料错误物料物料功能丧失7库管员粗心1自己检查214物料损坏7错误操作1操作工自我控制321责任及目标完成日期DOS建议措施风险顺序数RPN 潜在失效起因/机理物料标识A、检查物料的型号、规格、尺寸、标识、外观;判定是否合格。

B、端子护套可靠性检测。

C、护套防水试验分类保管合格入库物料物料无损、正确配送到生产工位来料检查物料存储物料移动FMEA编制日期:编制人:现行过程控制措施结果过程功能要求级别潜在失效模式潜在失效后果驾驶室主线过程责任部门:技质部FMEA编号:关键日期:修订:项目名称:产品型号:车型: 主要参加人:预防探测采取措施SODRPN责任及目标完成日期DOS 建议措施风险顺序数RPN 潜在失效起因/机理FMEA编制日期:编制人:现行过程控制措施结果过程功能要求级别潜在失效模式潜在失效后果驾驶室主线过程责任部门:技质部FMEA编号:关键日期:修订:断线芯,伤线芯。

性能下降6设备设置错误3100%自检236首件检验下错导线不能使用6缺标识2100%自检224切线、波纹管不能使用7设备设置错误1321尺寸过短下料尺寸超差长影响组装5输入值错误5培训操作者8200首末检查52220剥皮过长影响外观及 组装6设备设置错误1培训操作者318首件检验剥皮过短影响拉脱力7设备设置错误2培训操作者228首件检验线体波纹管影响外观4原材料缺陷2操作者100%自检216表面有缺陷压接拉力过小拉脱力不够,导线脱落搭铁9模具调整错误3首件/过程检验381设专人调整模具92354压接拉力过大断线芯7模具调整不当2过程控制342线芯伸出过长影响装配7操作失误2100%自检342线芯伸出过短影响拉脱力7操作失误2100%自检342压绝缘皮,压断导线电路不通8送料不到位2培训操作者100%自检348端子压接操作失误2100%检验342首件检验培训操作者检查标识培训操作者不能装配7按照裁线压接工艺表标注的导线数量、型号、颜色、长度、剥皮方向及长度加工按照裁线压接工艺表压接端子、超声波焊★切线剥皮 波纹管切断★端子压接、超声波焊项目名称:产品型号:车型: 主要参加人:预防探测采取措施SODRPN责任及目标完成日期DOS 建议措施风险顺序数RPN 潜在失效起因/机理FMEA编制日期:编制人:现行过程控制措施结果过程功能要求级别潜在失效模式潜在失效后果驾驶室主线过程责任部门:技质部FMEA编号:关键日期:修订:不能装配7接工艺表压接端子、超声波焊超声波焊项目名称:产品型号:车型: 主要参加人:预防探测采取措施SODRPN责任及目标完成日期DOS建议措施风险顺序数RPN潜在失效起因/机理FMEA编制日期:编制人:现行过程控制措施结果过程功能要求级别潜在失效模式潜在失效后果驾驶室主线过程责任部门:技质部FMEA编号:关键日期:修订:86.0mm 2导线压接状态,影响整车对插装配3端子插接听“咔”声,轻轻回拉确认100%自检248专用模具压接首件装配验证目视9119平齿影响电性能9端子压接搬运3插接原则38192236造成操作不规范锁紧件未上可靠性能下降8操作失误1100%自检216作业工艺卡未按规定布线影响外观线束6导线无理顺1返修自检318尺寸端子插反影响客户装配7拿错方向1100%目测214护套方向错影响客户装配5拿错方向1案板直观注明210零件正反易混淆方向目测检查漏装线影响电路6未进行检查1按案板示意318图进行组装100%目视自检插错孔位混路烧车9未进行检查4100%电检272100%自检92236波纹管装配影响分支尺寸6未装配到位1装配图标明318有偏差影响客户装配长度,直径位置100%自检按照产品图纸,把分装子件组合成线束组装线束项目名称:产品型号:车型: 主要参加人:预防探测采取措施SODRPN责任及目标完成日期DOS 建议措施风险顺序数RPN 潜在失效起因/机理FMEA编制日期:编制人:现行过程控制措施结果过程功能要求级别潜在失效模式潜在失效后果潜在失效模式及后果分析(PFMEA )驾驶室主线过程责任部门:技质部FMEA编号:关键日期:修订:穿波纹管时绝缘性能下降7导线未防护1装波纹管时214纸,把分装子件组合成线束项目名称:产品型号:车型: 主要参加人:预防探测采取措施SODRPN责任及目标完成日期DOS建议措施风险顺序数RPN 潜在失效起因/机理FMEA编制日期:编制人:现行过程控制措施结果过程功能要求级别潜在失效模式潜在失效后果潜在失效模式及后果分析(PFMEA )驾驶室主线过程责任部门:技质部FMEA编号:关键日期:修订:全尺寸功。

德信诚培训网潜在失效模式及后果分析FMEA编号:(过程FMEA)编号:PFMEA-21项目名称:N 系列过程责任部门:DXC热处理厂编制者:车型年/车辆类型:CA-153系列关键过程:01。

07。

15 FMEA日期(编制):0 1.06.24 (修订)主要参加人:过程/功能要求潜在的失效模式潜在的失效后果严重度级别潜在的失效原因/机理频度数现行过程控制可探测度风险顺序数RPN建议的措施责任及目标完成日期措施结果采取的措施严重度频度数不可探测度数风险顺序数RPN热处理过程硬度符合技术要求金相1-2级产品应无淬裂硬度超过技术要求缺乏韧性产生脆断,影响整车的安全性。

10 ▲设备上的仪表失灵2 每季度送计量局校准仪表一次8 160 增加仪表验证次数DXC热处理厂01.07.15每班校对仪表一次10 2 2 40操作者控制回火时间低于工艺要求3 利用人工计时8 240 增加定时报警装置DXC热处理厂01.07.15增加可设定时间的电子时钟警报器并每季度校对一次10 3 1 30回火温度低于工艺要求3 专人监视设备上温度仪表5 150 增加超温温度警报装置DXC热处理厂01.07.155增加温度传感器连接警报器,在温度达到要求时发出提示并每季度校对一次10 3 1 30材料含C量不明确影响2 验证质保单,每批化验2-3根后再热处理2 40 无德信诚培训网潜在失效模式及后果分析FMEA编号:(过程FMEA)编号:PFMEA-21 项目名称:N 系列过程责任部门:DXC热处理厂编制者:车型年/车辆类型:CA-153系列关键过程:01。

07。

15 FMEA日期(编制):0 1.06.24 (修订)主要参加人:过程功能要求潜在的失效模式潜在的失效后果严重度数级别潜在的失效原因/机理频度数现行过程控制可探测度风险顺序数建议的措施责任及目标完成日期措施结果采取的措施严重度频度数不可探测度数风险顺序数RPN热处理过程硬度符合技术要求金相1-2级产品应无淬裂硬度达不到技术要求抗拉强度不够,产品延伸变形,影响整车的安全性。