食用油脂精炼新技术研究进展

- 格式:docx

- 大小:28.29 KB

- 文档页数:3

大豆油脂浸出和精炼工艺研究摘要:大豆油脂的浸出与精炼包含多个环节,这些技术环节形成一条链条确保了大豆油脂产出的高效率与高品质。

例如在进行大豆油脂浸出工艺操作之前,它就应该经历扦样、预处理等重要环节。

本文详细阐述了大豆油脂的浸出与精炼过程,主要对两大环节中的多个细节进行技术性应用分析。

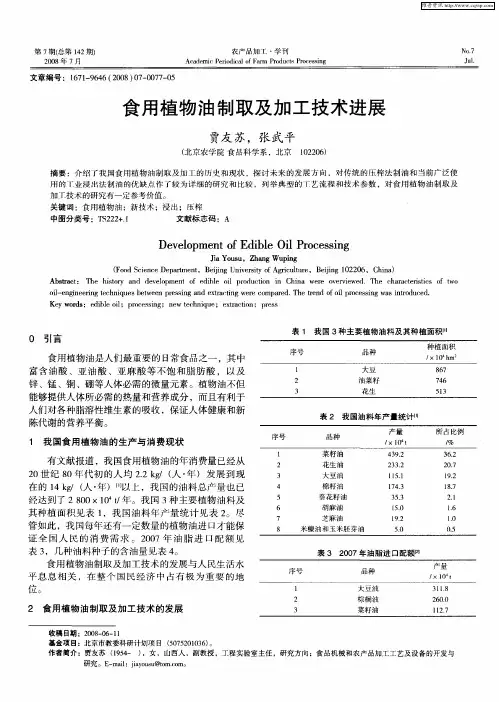

关键词:豆油脂;浸出工艺;精炼工艺;碱炼引言我国的大豆油加工规模在市场需求的刺激下快速增长,现已占国内植物油总产量的60%左右,产能已居世界首位。

目前国内大豆压榨产能最大的五家企业分别是中粮集团、益海嘉里集团、九三集团、渤海集团、中储粮集团,其中中粮集团和益海嘉里集团大豆年压榨量均超过1000万t。

由于大豆油占植物油总产量比重较大,是我国第一大食用油,所以国家对其加工工艺的研发极为重视。

1、大豆油脂的浸出工艺研究1.1、大豆油脂的浸出工艺浸出工艺工序是大豆油脂提炼的重要环节,要保证工序能耗消耗被控制在最低水平,且能够做到最大限度地提取油脂。

考虑到轧坯效果对浸出影响巨大,所以要适当处理和预处理大豆油脂的浸出工艺内容,保证预处理工序和实际大豆油脂浸出工序联系紧密,然后再根据各自工序进行相应的应对与调节。

在具体的浸出操作过程中要做好对大豆每一料格中料层高度的有效控制,例如针对混合油的浓度控制就要相当精细,主要根据浸出器的温度计、流量计、混合有浓度表进行有效控制。

1.2、大豆油脂浸出工艺中的溶剂回收要采用混合油蒸发配合油脂脱水等方法对大豆油脂浸出工艺的相关设备温度、压力等流量指标进行控制,尽量保证第一蒸发器中的混合油达到80%~85%的浓度。

当达到该浓度范围后,混合油蒸发油脂就能进入第二蒸发器,进入后其混合油浓度可以达到90%~95%。

在溶剂回收过程中还包括了脱水操作,主要针对高闪点的大豆油脂干燥油进行提炼,始终保持干燥设备处于真空状态,确保大豆油脂在温度不高的条件下也能实现有效干燥与脱水。

1.3、大豆油脂浸出数据的记录在预处理与浸出工序中,主要记录下技术操作人员通过试验、测量分析所获得的所有操作参数,如压力、温度、流量、所有调试测试结果等。

我国油脂加工技术现状和发展趋势摘要:本文主要探讨了我国油脂加工技术存在的主要问题及发展趋势,以及油料预处理榨油技术现状、油脂浸出技术现状、油脂精炼技术现状。

关键词:油脂加工;技术;现状;发展趋势一、我国油脂加工技术发展趋势1、能源消耗水平将大幅度降低在未来科技发展中,降低能源消耗的技术将得到较大的快速发展,并将应用在油脂加工业中,特别是油料预处理车间的节电工艺和设备,如低电耗破碎机、低电耗调质器、低电耗油料输送设备。

油脂精炼车间的蒸汽消耗较高,主要是脱臭过程中真空泵的蒸汽消耗较高。

随着能源价格的上涨和企业节能意识的逐步加强,低消耗的真空设备开发将得到快速发展。

2、大型设备的加工能力和性能将较大提高我国有些油料预处理和榨油的大型设备与国际发达水平尚有差距。

我国大规模的浸出成套设备的大型设备的加工能力和性能将较大提高我国有些油料预处理和榨油的大型设备与国际发达水平尚有差距。

我国大规模的浸出成套设备的。

3、环境保护、清洁生产条件将得到进一步提高我国一些小规模油脂加工企业预处理车间的除尘设施简单或没有除尘设施,车间卫生条件很差,严重危害工人的身心健康,污染车间内外环境;车间部分设备噪音较大,如风机没有减震设施,噪音严重超过国家标准,危害操作工人和周围人群的健康;有些企业预处理车间部分设备没有完全密封,有些设备由于管理不善,长期使物料外露,容易使油料和虫害、灰尘接触,影响产品的卫生。

随着我国油脂生产企业规模的扩大和国家对环境保护的要求,企业在车间环境保护方面的投资将逐步加大,我国油脂企业预处理车间的环境卫生条件将得到较大的提高。

4、溶剂替代技术的发展20 世纪 70 年代初至 80 年代末,美国、欧盟推出混合溶剂浸出工艺新技术代替压榨工艺,该技术的应用比压榨生产方法提高了出油率,浸出毛油的质量也大幅度提高。

20 世纪 70 年代后期巴西、美国开始研制用于浸出制油的大豆挤压膨化预处理技术,最显著的优点是节能、降低溶剂消耗,比生坯直接浸出的产量有较大程度的提高,且豆粕蛋白质变性小,氨基酸损失少。

生物技术在粮油食品工业的研究进展摘要:生物技术是科技时代迅速发展的产物,广泛的应用到人类生活的各个方面,对解决人类生活面临的食物、资源、健康等重大问题起着重要的作用。

本文对现代生物技术在粮食生产、粮食储藏、粮油食品加工、粮油食品检测、粮油副产物利用和饲料工业等各方面的应用研究进展进行论述。

关键词:生物技术粮油食品工业研究进展生物技术又可称之为生物工程,主要包括分子生物学、微生物学、细胞生物学、生理学、免疫学、系统生物学等多种学科,并和计算机、化学等学科内容相互渗透成为一个比较综合的学科,主要包括基因工程、细胞工程、酶工程等技术,其中基因工程是其主要的核心技术,该种技术主要应用在农业、植物、医学、食品、动物等领域。

应用现代生物技术可以按照人们的意愿创造出人们想要的物种,或者是具有全新的功能,或者是改造原有的功能使其更好的满足人们的需求。

一、生物技术在粮食生产中的应用生物技术在粮食生产中的应用主要有以下几个方面:可以利用转基因技术获得产量更高,并有一定的抵御虫害的作物品种,获得营养价值更高的作物品种,此外,还可以利用细胞工程技术对植物进行无*繁殖,从而获得高产量的作物,利用生物技术可以制造出无毒生物农*从生产出更多的绿*产品。

生物技术培育出的作物主要有三代,第一代是通过培育转基因作物可以提高农作物抗虫害的能力,目前种植面积比较多的是抗除草剂的农作物。

第二代是通过转基因来提高农作物的营养价值为主要特征。

第三代是通过转基因作物提高食品的免疫功能,即可以利用转基因的作物来生产一些具有新功能的食品以及*物。

二、生物技术在粮油加工中的应用我国的粮油加工产品主要以初级产品为主,而在食品的精深加工方面比较落后,资源的深层次利用率比较低,而利用生物技术可以将产品原料加工成产品并实现产业化,通过对农产品的二次开发以此形成新的产品。

利用生物技术可以快速的提高粮油加工的能力并提升水平,使我国的粮油加工生产能力能够得到跨越式的发展。

食用油的提取与精炼工艺优化食用油是我们日常生活中必需的食品,在现代食品加工行业的快速发展中,食用油的提取与精炼工艺也逐渐受到重视。

本文将介绍食用油的提取与精炼工艺,并提出工艺优化的方案,以求提高食用油的品质和加工效率。

一、食用油的提取工艺食用油的提取通常采用物理压榨和化学浸提两种方法。

物理压榨是利用机械力将油脂从油料中挤出,适用于大豆、花生、棕榈等油料的提取。

化学浸提则是在油料中添加有机溶剂,通过溶解油脂并蒸发溶剂的方法提取油脂,适用于菜籽、葵花籽等油料的提取。

1. 物理压榨物理压榨过程中,首先将油料进行破碎,然后进行蒸煮,目的是破坏油料细胞壁,有利于提取油脂。

接下来是预压和终压,预压是将破碎后的油料进行蒸汽加热并脱水,压榨出一部分油脂,终压则是将预压过的油料再次进行压榨,以提高油脂的提取率。

2. 化学浸提化学浸提主要分为溶剂提取和浸提脱脂两个步骤。

溶剂提取是将油料和有机溶剂进行混合,通过溶解油脂来实现提取。

浸提脱脂则是将溶剂油脂混合物经过蒸发器蒸发,将有机溶剂从油脂中蒸发出去,从而得到纯净的油脂。

二、食用油的精炼工艺食用油的精炼工艺主要包括去除杂质、脱色和脱臭三个步骤。

这些步骤的目的是提高食用油的纯度和质量。

1. 去除杂质去除杂质是指将食用油中的杂质如悬浮颗粒、胶质和有害物质等去除。

常用的方法有沉淀法、离心法和过滤法。

沉淀法是通过沉淀剂与杂质发生化学反应,使之凝聚成团,然后通过离心或过滤将杂质去除。

离心法则是利用离心力使油脂与杂质分离。

过滤法利用过滤介质将杂质拦截,常见的过滤介质有活性炭、硅胶和膜过滤器等。

2. 脱色脱色是指去除食用油中的色素,提高油脂的透明度。

常用的脱色剂有活性白土、活性炭和硅胶等。

脱色过程中,将油脂与脱色剂充分混合,然后通过过滤将脱色剂与油脂分离。

3. 脱臭脱臭是指去除食用油中的异味和杂质。

常见的脱臭方法有蒸汽蒸馏法和蒸馏柱法。

蒸汽蒸馏法是利用蒸汽将油脂中的异味和杂质挥发出去。

油脂精炼过程中反式脂肪酸控制的研究进展王少振;孙淑华【摘要】反式脂肪酸问题近年来已经成为油脂加工和食品安全领域关注的焦点,开发不合反式脂肪酸的新技术、新产品已经成为油脂工作者的当务之急,通过对反式脂肪酸的来源与控制标准、油脂精炼过程中反式脂肪酸的产生和控制进行研究,为后续低温、短时、少汽的油脂精炼脱臭工艺和设备的研究开发做基础.【期刊名称】《粮食与食品工业》【年(卷),期】2014(021)002【总页数】4页(P18-21)【关键词】玉米胚芽油;精炼脱臭;反式脂肪酸【作者】王少振;孙淑华【作者单位】山东西王食品有限公司邹平 265209;山东西王食品有限公司邹平265209【正文语种】中文【中图分类】TS224.6反式脂肪酸问题近年来已经成为油脂加工和食品安全领域关注的焦点,国际组织和欧美各国对反式脂肪酸的安全问题非常重视。

纷纷出台相关限量标准和营养标签标示规范,这一系列措施的实施,不仅对广大消费者指出了反式脂肪酸对人体的危害;同时对油脂加工企业而言,也意味着一场旨在减少油脂中反式脂肪酸变革的开始。

在人们追求天然、营养油脂新产品的需求中,开发不含反式脂肪酸的新技术、新产品已经成为油脂工作者的当务之急。

根据国家食品安全风险评估专家委员会最新出版的《中国居民反式脂肪酸膳食摄入水平及其风险评估》中“不同反式脂肪酸来源的食物贡献率”研究表明:植物油对反式脂肪酸的摄入的贡献率排名第一,达到了49.81%[1]。

因此研究植物油精炼新工艺,在保证各类脂肪酸比例适宜的前提下,尽量减低植物油中的反式脂肪酸含量水平,是控制反式脂肪酸摄入的重要途径,本文就油脂精炼过程中反式脂肪酸控制的研究进展进行综述,以期对行业的发展有所帮助。

1 反式脂肪酸的来源与控制标准1.1 食品中反式脂肪酸的来源反式脂肪酸(trans-fatty acid,TFA)是碳链上含有1个或以上非共轭反式双键的不饱和脂肪酸及所有异构体的总称。

根据碳原子数目分为16碳反式脂肪酸、18碳反式脂肪酸、20碳反式脂肪酸等,但在自然界以及经人类加工过的制品中主要以18碳反式脂肪酸为主,其他碳数目反式脂肪酸较罕见;其次可以根据双键数目分为反式单烯酸、反式双烯酸等。

食用油的提取工艺食用油是我们日常生活中必不可少的调味品,它不仅给菜肴增添了丰富的香味,还含有人体所需的多种营养物质。

然而,食用油并非自然界中直接存在的,它需要经过一系列复杂的工艺流程才能提取出来。

本文将介绍食用油的提取工艺及其相关技术。

一、食用油的种类在探讨食用油的提取工艺之前,我们先来了解一下常见的食用油种类。

目前市场上主要有植物油和动物油两大类别。

植物油包括大豆油、花生油、棕榈油、葵花籽油等,而动物油则包括猪油、牛油、羊油等。

不同的油种在提取工艺上会有所区别,接下来我们着重介绍植物油的提取工艺。

二、植物油的提取工艺1. 准备原料植物油的提取首先需要准备原料。

一般来说,食用植物油的原料可以是植物的种子、果实、果仁等。

这些原料通常经过筛选、清洗等步骤,确保其质量符合食品安全标准。

2. 打破壳果针对某些油料来说,在提取之前需要对原料进行打破壳果的处理。

这一步的目的是将种子或果实的外壳打破,使得内部的油脂可以更容易被提取出来。

3. 研磨接下来,经过打破壳果处理的原料会被送入研磨机中进行研磨。

研磨的目的是将原料细碎,增大其表面积,有利于后续的油脂提取。

4. 渗透将研磨后的原料放入渗透罐中,加入适量的溶媒。

通过渗透作用,溶媒能够迅速将油脂中的脂肪酸等物质与溶媒相结合。

常用的溶媒有有机溶剂、水等。

5. 萃取通过将渗透后的原料加热,使得溶剂中的油脂逐渐蒸发出来,然后通过冷凝器进行冷却,最终得到油脂。

6. 脱溶剂提取得到的油脂中还残留有部分溶剂,需要进行脱溶剂处理。

脱溶剂的方法有很多种,可以通过加热、蒸馏等方法将溶剂蒸发掉。

7. 脱酸有些食用油中的脂肪酸含量较高,需要进行脱酸处理。

脱酸的过程可以利用碱催化酯化反应,将脂肪酸转化为甘油酯,从而减少脂肪酸的含量。

8. 精炼最后一步是对提取得到的油脂进行精炼处理,以去除其中的杂质和有害物质。

精炼工艺包括脱蜡、脱色、脱臭等步骤,最终得到清澈透明的食用油。

三、新技术应用随着科技的发展,新的提取工艺技术也在不断涌现。

食用油的加工技术与创新食用油是人们日常生活中不可或缺的重要食品原料之一。

随着人们对健康的关注度的提高以及科技的不断进步,食用油的加工技术也在不断创新和发展。

本文将探讨食用油的加工技术与创新,并介绍一些新兴的加工技术。

一、传统食用油加工技术传统的食用油加工技术主要包括粗提、脱蜡、脱色、脱臭、去酸、炼制等步骤。

粗提是指将食用油的原料经过浸提、沉淀、离心等工艺处理,去除杂质和固体颗粒。

脱蜡是指将油中的蜡质通过冷冻或溶剂法去除,以提高油的透明度和质量。

脱色是利用吸附剂去除油中的色素和杂质,使油呈现出黄金色的外观。

脱臭则是通过蒸馏等工艺去除油中的异味和杂质。

去酸是指通过性质较强的酸性物质中和油中的酸,以提高油的酸度。

炼制则是指将经过各种处理后的食用油进行融合、炒制等步骤,以提高油的品质和口感。

二、现代食用油加工技术的创新随着科技的发展,现代食用油加工技术得到了极大的创新和突破。

以下是一些现代食用油加工技术的创新概述:1. 物理冷榨技术物理冷榨技术是近年来较为流行的一种加工技术。

该技术通过机械冷榨的方式,直接从食用油原料中提取出油。

相比传统的热榨工艺,物理冷榨技术能最大限度地保持食用油的原汁原味和营养成分。

2. 超临界流体萃取技术超临界流体萃取技术是利用超临界流体的溶剂性质进行食用油的提取。

超临界流体是介于气态和液态之间的介质,在一定的温度和压力下,具有较好的溶剂能力。

该技术能够高效而环保地提取食用油,并且不会对油质产生热损失。

3. 高压微波杀菌技术高压微波杀菌技术是一种通过高压微波辐射杀灭食用油中的微生物的方法。

相比传统的高温杀菌技术,高压微波杀菌技术能够在较低的温度下达到相同的杀菌效果,从而有效地避免因高温导致的食用油品质下降。

4. 超滤技术超滤技术是一种利用超薄滤膜对食用油进行分离和净化的方法。

该技术能够去除油中的微小杂质以及一些蛋白质、糖类等物质,从而提高油的透明度和纯度。

5. 超声波技术超声波技术是一种利用超声波的机械振动效应对食用油进行加工的方法。

中国果菜China Fruit &Vegetable第41卷,第10期2021年10月收稿日期:2021-03-10基金项目:国家自然科学基金(31972851)第一作者简介:王秀文(1996—),女,在读硕士,研究方向为食品生物技术*通信作者简介:宋元达(1964—),男,二级教授,博士,主要从事食品生物技术、营养与健康的教学与研究工作综合利用Comprehensive Utilization 黑加仑(Blackcurrant)俗称黑豆果,学名黑穗醋栗(L.),属虎耳草科()茶藨子属(),是我国东北地区、内蒙古和新疆北部广泛种植的一种浆果植物[1],欧洲、俄罗斯、蒙古和朝鲜北部也有分布。

黑加仑喜光、耐寒,适宜在我国北方寒冷地区种植,主要用于护林防沙。

其果树为灌木生植物,果实为紫黑黑加仑籽油提取技术研究进展王秀文,包雍宏,吴琛,宋元达*(山东理工大学农业工程与食品科学学院,山东淄博255000)摘要:黑加仑籽油是从黑加仑籽中提取的一种新型营养保健油,富含-亚麻酸等多种不饱和脂肪酸和其他生物活性物质,且有多种保健功能,对人体健康有益。

本文介绍了黑加仑籽油的主要成分、保健功效、提取方法、质量标准以及作为功能性油脂的发展潜力,以期为黑加仑籽油的开发利用提供理论基础。

关键词:黑加仑籽油;-亚麻酸;提油方法;功能性油脂;开发利用中图分类号:TS255.1文献标志码:A文章编号:1008-1038(2021)10-0036-05DOI:10.19590/ki.1008-1038.2021.10.006Research Progress on Extracting Methods of Blackcurrant Seed OilWANG Xiu-wen,BAO Yong-hong,WU Chen,SONG Yuan-da *(College of Agricultural Engineering and Food Science,Shandong University of Technology,Zibo 255000,China)Abstract:Blackcurrant seed oil is extracted from blackcurrant seeds and is a new type of nutritional health oil.It isrich in a variety of polyunsaturated fatty acids such as -linolenic acid and other bioactive substances,which has various functions and is beneficial to human health.This study introduced the main components of blackcurrant seed oil,health effects,extraction methods,quality standards and prospects of blackcurrant seed oil as functional oil,in order to provide a theoretical basis for the exploitation of blackcurrant seed oil.Keywords:Blackcurrant seed oil;-linolenic acid;oil extraction method;functional oil;exploitation色,成熟果实酸甜多汁、营养丰富,含有多种维生素、氨基酸、糖类、有机酸等,风味独特,广泛用于果汁、果酒、果酱、糖果等食品的工业化生产[2]。

油脂精炼节能减排新技术及装备的探讨张科红;李春宝;郭立;高芳梅【摘要】食用油精炼技术已趋成熟,可是环境污染和能源消耗过大的问题仍然很突出,引进高端设备虽然能达到节能减排目的,但并不能从根本上改善.针对上述问题,主要从油脂精炼生产工艺的选择、高度自动化控制及生产装备等方面对油脂精炼车间节能减排进行分析和探讨.【期刊名称】《粮食与食品工业》【年(卷),期】2013(020)006【总页数】4页(P13-15,20)【关键词】油脂精炼;节能减排;技术【作者】张科红;李春宝;郭立;高芳梅【作者单位】郑州远洋油脂工程技术有限公司,郑州 450000;郑州远洋油脂工程技术有限公司,郑州 450000;郑州远洋油脂工程技术有限公司,郑州 450000;郑州远洋油脂工程技术有限公司,郑州 450000【正文语种】中文【中图分类】TS22食用油精炼技术已趋成熟,以一级大豆油为例,需要通过水化、碱炼、脱色和脱臭四个工段,产品可以达到国家标准。

其中,水化碱炼工段产生大量废水、脱色工段产生废气和废渣、脱臭工段产生废水和废气,这些均是不可避免的问题。

随着食用油产业竞争日趋激烈,其造成的环境污染问题也越来越突出,尤其是中小油脂加工企业,该问题尤为严重,很多油厂的废水、废气、废渣未经处理就直接排放,造成极大污染,治理已刻不容缓。

因此,节约能源,提高能源利用效率,既是解决资源战略问题,实现我国经济社会可持续发展的长久之计,也是降低成本,增加效益、提高企业竞争力的必然选择,食用油精炼车间的节能减排举措也越来越受到业内人士的关注[1]。

目前,多数加工企业以采用高端精炼设备从而达到节能降耗目的,如配套进口离心机、高效换热器、进口真空泵等,这些用巨大的投资对提高产品质量、节能减排起到一定作用,但究其根本,其产生的污染、造成的能源损失及油品质量并不能得到根本改善。

笔者根据本单位多年油脂精炼的工厂实践,对食用油精炼车间各工段产生废水、废汽以及能源消耗过大的问题采取各种新技术及措施,以节能减排、大力推进生态文明建设、推动油脂产业健康发展做初步探讨及研究。

Vol.22,2015,No.1粮食与食品工业Cereal and Food Industry粮油工程收稿日期:2014-11-11作者简介:潘逢博,男,1988年出生,助理工程师,主要从事油脂工程设计工作。

食用植物油精炼技术在生产植物绝缘油中的应用研究潘逢博,严有兵,万辉,刘得建,顾星海,王强无锡中粮工程科技有限公司(无锡214035)摘要:结合植物油精炼和绝缘油的各自特点,优化设计了制备植物绝缘油的一次碱练、脱水、脱色、脱酸的工艺,以及生产过程中的参数要求、注意事项等。

通过对5t /d 精炼生产线的调试,该工艺达到了制备植物绝缘油的酸值(KOH )指标0.03mg /g 。

关键词:植物油;精炼;变压器绝缘油;低酸值中图分类号:TS224.6文献标识码:B文章编号:1672-5026(2015)01-036-03Study on the application of refining technology for edible vegetable oilin vegetable insulating oil productionPan Fengbo ,Yan Youbing ,Wan Hui ,Liu Dejian ,Gu Xinghai ,Wang QiangWuxi COFCO Engineering &Technology Co.,Ltd.(Wuxi 214035)Abstract :Combined with the characteristics of vegetable oil refining and insulating oil ,the technol-ogy of once alkali ,dehydration ,decoloration and deacidification of preparing vegetable insulating oil were optimal designed ,as well as the parameter requirements ,matters need attention ,etc.during productive process.By debugging of 5t /d refining production line ,the technology achieves the KOH index as 0.03mg /g of preparing vegetable insulating oil.Key words :vegetable oil ;refining ;transformer insulating oil ;low acid value植物油是太阳能产物,属可再生资源,易生物降解,润滑性能优良,具有高黏度指数等优点。

食用油脂精炼新技术研究进展

摘要:随着我国社会经济水平的不断发展,人们的生活质量也随之提高,其中

食用油是人们日常生活中,必不可少的生活用品,而它质量的优与良也直接影响

着人们生活质量。

因此,笔者认为为了进一步提高人们生活质量,在食用油脂精

炼过程中,应更新与改进精炼技术,进而有效保障人们生质量。

关键词:食用油脂;精炼;新技术;研究进展

前言:

所谓油脂精炼是指,通过一系列的加工流程,能够清除植物油中所含固体杂质、游离脂肪酸、磷脂、胶质、蜡、色素、异味等杂质,使油脂获得良好的色泽、风味以及稳定的储藏特性的工序的统称。

因此,笔者认为随着目前食品加工行业

的不断变化,为了保障实用油脂的安全,必须要完善精炼加工技术。

1食用油脂的精炼方法

食用油脂的精炼技术大致可以分为以下类别。

第一部分,物理精炼方式,而

物理精炼是指:通过采用蒸馏的方式来清除植物油中所含固体杂质、游离脂肪酸、磷脂、胶质、蜡、色素、异味等杂质,同时物理精炼方式主要以下步骤:毛油-脱胶-脱色-脱蜡-脱臭,它与化学精炼方式的区别就在于,精炼步骤不存在脱酸这一

步骤。

第二部分,化学精炼方式,它主要操作原理是,利用一定的化学技术手段

将存在毛油内部中的游离脂肪酸采用苛性钠皂化的方式将其清除掉。

其中化学精

炼方式的主要包括五个步骤,也可以称其为“五脱”:毛油-脱胶-脱酸-脱色-脱蜡-脱臭。

2食用油脂的精炼工艺

2.1脱胶工艺

脱胶是食用油脂精炼加工技术中的起始步骤,所谓脱胶是指;应用物理、化

学或物理化学方法,将毛油中的胶溶性杂质脱除的工艺过程,就称之为脱胶。

其

中脱胶有可以分为四种方法。

如:酸法脱胶、酶法脱胶、吸附脱胶、魔法脱胶。

而脱胶效果的优与良是直接影响食用油脂成品质量和产量的[1]。

如,在利用化学

精炼加工时,由于在实际脱胶后毛油的内部中还会残存一些磷脂等物质,而物理

精炼加工过程中,倘若毛油内的残留物质过量,会严重影响后续精炼加工流程,

进而影响整个产品的质量及口感。

因此物理精炼方式在油脂精炼加工流程中,很

少被使用,大多数都采用化学精炼方式。

譬如,酸法脱胶,与以往传统的脱胶方

式相比,此法很容易将存在毛油内部中的磷脂等物质消除,其基本操作步骤是:

在毛油中加入适量浓度的柠檬酸与磷酸物质,使其与毛油中的磷脂物质充分接触,进一步将非水化的磷脂转变成水化磷脂,进而有效将存在毛油内部中的磷脂等物

质逐一清除。

2.2脱酸工艺

在油脂精炼脱胶加工流程结束后,就要进行脱酸工艺流程,所谓脱酸是指:

采用在油脂精炼过程中加入碱,进一步起到中和的效果,最终有效除去油脂中的

游离脂肪酸,此过程就可以称之为脱酸。

而脱酸工艺的主要目的又是为了将存在

油脂内部中的游离脂肪酸得以清除,进而保证食用油脂的稳定性和口感。

在以往

传统的脱酸工艺流程中,大多是采用向油脂中加入氢氧化钠,利用酸碱中和的原

理促使游离脂肪酸脱离,而利用氢氧化钠的最主要原因也是因为它的价格相对其

他产品更加经济实惠,同时也不会因为在精炼过程中,采用碳酸钠而产生二氧化

碳影响整个脱酸的过程[2]。

除此之外,在利用氢氧化钠进行脱酸工艺时,由于它

自身的局限性,使得在精炼过程中会产生大量的皂角与废水,而它的妥善处理也

直接影响到环境,为此在食用油脂脱酸过程中,应不断尝试新的精炼方法,如:

采用氢氧化钾来完善精炼工艺流程,虽然它在价格上同比氢氧化钠较高,但是在

实际精炼过程中,由于油脂在遇到氢氧化钾会转变成钾皂,进而有效将废水转化

为富含N-P-K的液态营养化肥,最终使得废水得到有效利用。

2.3脱色工艺

在油脂精炼脱胶、脱酸工艺完成后,需要进一步将油脂进行脱色工艺。

所谓

脱色工艺是指:利用一些具备选择性吸附性的物质对油脂内部中的叶绿素、类胡

萝卜素等多种色素进而吸附清除,进而保障食用油脂的色泽及口感。

而常用的脱

色方法又包括很多,如:混合吸附剂脱色、复脱色工艺、膜技术脱色。

以往传统

的吸附法虽然在价格上存在物美价廉的优势,但是在实际油脂精炼过程中,白土

在吸附色素时,往往也会吸附大量的油脂,而这种现象使得油脂精炼的效率变低。

为此在油脂精炼过程中,采用较多的提炼方式往往是混合吸附剂脱色方法,它的

主要优势在于,内部的活性炭不仅能对油脂中的叶绿素、类胡萝卜素等多种色素

进行清除,同时在很大程度上可以克服白土在吸附色素时,出现吸附大量油脂,

而造成油脂精炼效率过低的情况,进而大幅度降低白土的使用成本,最终有效保

障食用油脂的色泽及口感[3]。

2.4脱蜡工艺

在油脂精炼脱胶、脱酸、脱色工艺完成后,需要进一步将油脂进行脱蜡工艺。

所谓脱蜡工艺是指:把经过脱胶、脱酸、脱色、脱臭的油脂,冷却至1U-- l 5}.,

保持24h,使结晶析出。

再过滤。

油、蜡分离。

脱蜡和冬化采用的方法相同。

而

常用的脱蜡方法又包括很多,如:硅酸钠凝胶脱蜡法、电场絮凝脱蜡法。

其中硅

酸钠凝胶脱蜡法是指,在油脂精炼过程中,利用硅酸钠凝胶使其表面快速形成具

备高吸附性的表面,同时对含在蜡质内部的有机化合物也可以起到效果极佳的吸

附效果,倘若想要吸附效果的达到更好地分离效果,可以通过控制温度来实现,如,将将温度掌控在高于脱蜡油脂熔点的5℃以上,进而使脱蜡工艺叨达到更加

理想的分离效果,这也是因为当脱蜡油脂熔点高于5℃以上时,此时的蜡质在油

脂中呈现记性,除此之外,在使用硅酸钠液体时,为了进一步提高分离效果,还

可以先用磷酸对其进行处理,进而使蜡质与油脂之间更加容易分离。

2.5脱臭工艺

在油脂精炼过程中,脱臭工艺是最后一步,同时也是最重要的工艺流程。

它

的有效进行可以去除植物中的特殊气味,进而保证食用油脂的口感。

所谓脱臭工

艺是指:采用减压蒸馏的方法,并添加柠檬酸螯合过度金属离子,抑制氧化作用,的一个过程。

其中常用的脱臭工艺有包括很多,如:软塔系统脱臭工艺、双重低

温脱臭工艺、冻结-凝缩真空脱臭工艺。

其中双重低温脱臭工艺是指,通过利用温

度不同的水蒸气对其进行二次脱臭处理,而相比第一次脱臭处理工艺流程,进程

二次脱臭处理可以得到更好地脱臭效果。

同时,二次整齐处理在我国重工业中,

还可以实现热量二次回收与再次循环利用的作用[4]。

除此之外,冻结-凝缩真空脱臭工艺是指,将脱臭工艺过程中吹入的水蒸气、游离脂肪酸,在水蒸气的三相点(160℃,613.27Pa)条件下,使内部中的液体在不经过泠凝器冷却管热量进行冻结,并及时内清除掉的过程,而该脱臭方法与以往传统的脱臭工艺相比,不仅可

以大幅度节能水蒸气的使用量,同时也有效减少脱臭过程中,废水的排放,进行

有效保护环境。

结语:

综上所述,随着我国经济实力的不断发展,油脂加工行业也得到迅速发展,不论是加工技术还是加工设备都得到了很大提高。

同时很多行业的加工设备及加工技术都已经追上国际水平,除此之外,实用油脂不仅具备种类多样的特点,同时在本身质量上也得到很大提高,从而实现最佳得食用油脂精炼效果,推动食品行业的快速发展。

参考文献:

[1]郑茂强,康泰,王岚,荣恒军.水源热泵节能技术在食用油精炼车间的应用[J].粮食与食品工业,2018,25(01):24-26.

[2]肖力.食用油等级越高并非越有营养[J].农村新技术,2018(01):56-57.

[3]向晓玲. 食用油中3-MCPD酯的检测、风险评估及山茶油精炼工艺优化[D].浙江大学,2018.

[4]白长军,东丽.食用油生物精炼技术[J].科技创新导报,2016,13(02):164.。