碳化钨及钴粉的制备

- 格式:ppt

- 大小:5.50 MB

- 文档页数:43

碳化钨基硬质合金以及其制备方法碳化钨基硬质合金是一种具有优异机械性能和耐磨性能的材料,广泛应用于切削工具、矿山工具和装饰材料等领域。

本文将介绍碳化钨基硬质合金的组成和制备方法。

碳化钨基硬质合金主要由碳化钨粉末和金属钴粉末组成。

碳化钨具有极高的硬度和耐磨性,而金属钴具有良好的粘结性能。

通过将碳化钨粉末和金属钴粉末混合后,进行一系列的成型、烧结和热处理工艺,最终得到具有均匀显微组织和优异性能的碳化钨基硬质合金。

碳化钨基硬质合金的制备方法主要包括粉末混合、成型、烧结和热处理四个步骤。

将碳化钨粉末和金属钴粉末按一定比例混合。

粉末混合过程中需要控制好混合时间和混合速度,以确保两种粉末能够均匀混合。

接下来,将混合后的粉末进行成型。

常用的成型方法包括压制成型和注射成型。

压制成型是将混合粉末放入模具中,通过加压使其成型,得到所需的形状和尺寸。

注射成型是将混合粉末与有机粘结剂混合后,通过注射机注射到模具中,然后进行固化,得到成型坯体。

成型后的坯体需要进行烧结处理。

烧结是指将坯体在高温下进行加热处理,使其颗粒之间发生颗粒间结合,从而形成致密的材料。

烧结温度和时间的选择需要根据具体材料和成型要求进行确定,以确保烧结后的材料具有良好的致密性和机械性能。

烧结后的材料需要进行热处理。

热处理是指将材料在一定温度下进行加热处理,并在适当的条件下进行冷却,以调整材料的显微组织和性能。

常用的热处理方法包括固溶处理和时效处理。

固溶处理是将材料加热至合金元素溶解温度,保持一定时间后快速冷却,以改善材料的韧性和强度。

时效处理是在固溶处理后将材料再次加热至较低的温度,保持一定时间后进行冷却,以进一步调整材料的显微组织和性能。

总结起来,碳化钨基硬质合金是由碳化钨粉末和金属钴粉末组成,通过粉末混合、成型、烧结和热处理等工艺制备而成。

这种材料具有优异的硬度和耐磨性能,广泛应用于各个领域。

随着科技的不断进步,碳化钨基硬质合金的制备方法也在不断改进,以满足不同领域对材料性能的需求。

一种碳化钨-钴或碳化钨-钴-铬热喷涂粉末的制备方法一种碳化钨-钴或碳化钨-钴-铬热喷涂粉末的制备方法在现代工业领域中,热喷涂技术作为一种表面涂覆技术,被广泛应用于提高材料表面性能、延长材料使用寿命和实现修复性维护。

而碳化钨-钴或碳化钨-钴-铬热喷涂粉末的制备方法,是实现高温、耐磨、耐腐蚀表面涂层的关键步骤。

本文将围绕这一主题展开全面评估,并从制备原理、工艺流程到应用前景进行深入探讨。

1. 制备原理碳化钨-钴或碳化钨-钴-铬热喷涂粉末的制备方法,首先需要了解其制备原理。

碳化钨-钴或碳化钨-钴-铬热喷涂粉末是通过高温合成的方法制备而成的,其主要原理是将适量的钨粉与钴或钴铬合金进行混合,经过碳化反应得到碳化钨-钴或碳化钨-钴-铬复合材料。

这种粉末在高温下表现出优异的耐磨、耐蚀性能,适用于热喷涂技术。

2. 制备工艺流程在实际的制备过程中,制备工艺流程是至关重要的。

需要准备合适比例的钨粉、钴或钴铬合金粉、以及碳源。

在高温下进行反应,经过一系列的混合、烧结和碳化等工艺步骤,最终得到碳化钨-钴或碳化钨-钴-铬热喷涂粉末。

制备工艺的优化将直接影响到粉末的成分均匀性和物理性能,因此对工艺流程的控制至关重要。

3. 应用前景碳化钨-钴或碳化钨-钴-铬热喷涂粉末因其优异的性能,在航空航天、船舶、汽车和能源等领域具有广阔的应用前景。

在航空航天领域,碳化钨-钴或碳化钨-钴-铬热喷涂粉末可用于制备高温涡轮引擎叶片、燃烧室和导向器等部件;在船舶和汽车领域,可用于制备耐磨、耐腐蚀的发动机缸套、轴承和阀门等零部件;在能源领域,可用于制备燃气轮机叶片、燃烧器和涡轮轴等关键部件。

碳化钨-钴或碳化钨-钴-铬热喷涂粉末的制备方法对于提高材料的使用性能,具有重要的意义。

总结与回顾通过深入探讨碳化钨-钴或碳化钨-钴-铬热喷涂粉末的制备方法,我们不仅了解了其制备原理和工艺流程,更对其在航空航天、船舶、汽车和能源等领域的应用前景有了更深入的了解。

碳化钨基硬质合金以及其制备方法碳化钨基硬质合金(Tungsten Carbide-based Hard Alloy)是一种由碳化钨(WC)颗粒和钴(Co)粘结剂组成的复合材料,具有极高的硬度、耐磨性和耐腐蚀性。

碳化钨基硬质合金广泛应用于切削工具、矿山钻具、模具等领域,成为当今工业界不可或缺的材料之一。

本文将介绍碳化钨基硬质合金的制备方法。

碳化钨基硬质合金的制备方法可以分为粉末冶金法、熔融冶金法和化学气相沉积法等多种。

其中,粉末冶金法是最常用的制备方法之一。

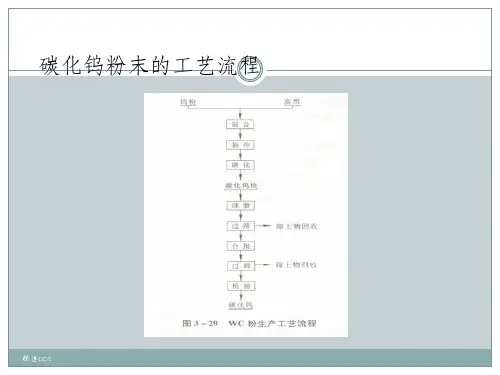

粉末冶金法的制备过程包括粉末混合、成型、烧结和后处理等步骤。

首先,将碳化钨颗粒和钴粉末按照一定比例混合均匀,可以通过球磨机等设备实现。

接下来,将混合粉末进行成型,常用的成型方法有压制成型和注射成型等。

压制成型是将混合粉末放入模具中,在高压下进行压制,使其成为所需形状的坯体。

注射成型则是将混合粉末与有机粘结剂混合,通过注射机将混合物注入到模具中,再通过热处理去除粘结剂,得到坯体。

成型后的坯体需要进行烧结,即将其置于高温下进行加热处理,使粉末颗粒发生结合,形成致密的合金。

最后,通过后处理工艺,如磨削、抛光等,对烧结体进行加工,得到最终的碳化钨基硬质合金制品。

除了粉末冶金法,熔融冶金法也常用于碳化钨基硬质合金的制备。

熔融冶金法是将碳化钨颗粒和钴粉末加热至高温,使其熔化混合,再冷却固化得到合金坯体。

熔融冶金法制备的碳化钨基硬质合金具有致密的结构和均匀的成分分布,具有更好的力学性能和耐磨性。

化学气相沉积法是一种通过化学反应在基体表面沉积碳化钨颗粒的方法。

该方法通过使含有碳化钨前驱体的气体流经基体表面,在高温条件下发生化学反应,使碳化钨颗粒在基体表面沉积。

化学气相沉积法制备的碳化钨基硬质合金具有优良的粘结性和致密的结构,适用于一些复杂形状和大尺寸的制品制备。

总结起来,碳化钨基硬质合金的制备方法包括粉末冶金法、熔融冶金法和化学气相沉积法等多种。

粉末冶金法是最常用的制备方法,具体过程包括粉末混合、成型、烧结和后处理等步骤。

创新材料技术,攀登科技高峰!培育杰出人才,服务经济国防!中文版English?2005年04月20日?您现在的位置:?首页→成果转化→成果简介5.纳米碳化钨-钴复合粉末制备技术(中国科学院金属研究所一、成果内容简介:纳米碳化钨-钴(WC-Co复合粉末是制备高性能硬质合金和耐磨涂层的主要原料。

硬质合金自20世纪30年代问世以来,在工业生产中一直占据着重要位置,被誉为"工业的牙齿"。

但长期以来,硬和强度之间的矛盾,即提高硬度导致强度降低,提高强度又引起硬度下降,一直未得到有效解决。

纳米WC-Co现,有效地解决了这一难题。

研究发现,当硬质合金中WC的平均晶粒度降低到1µm以下时,合金的硬度和强度不高,而且提高的幅度会随着WC晶粒度的进一步减小而增加。

采用纳米晶WC-Co复合粉末可以制成超细晶结构的其WC相的平均晶粒度小于0.5µm。

近年来,国内外研究出多种制备纳米晶WC-Co复合粉末的方法,应用最多的是机械合金化方法,此外还有热化原法及喷雾热转换法等。

一种制备纳米晶WC-Co复合粉末的新方法-"雾化干燥-固定床技术",在实验室研制成功后,已申请了国家发明将中试扩大为工业化生产,该项目于2002年10月通过了由四川省科技厅组织的科技成果鉴定。

1、主要内容和特点如下:(1采用含有钨、钴的可溶性盐制成化学成分均匀混合的前驱体溶液,再通过雾化干燥、焙烧、还原和碳化WC-Co复合粉末;(2可以根据实际需要设计纳米晶WC-Co复合粉末的成分,也可以加入一些其它合金元素及晶粒长大抑制剂其含量。

(3所制备的纳米晶WC-Co复合粉末,WC相的晶粒尺寸为60纳米,并且氧等杂质含量低。

(4制备工艺简单、全套设备国产化、成本低、产量大,性能价格比高。

2、成果水平:国内同行专家评价:"大量实验证明该项新技术可行,居国内领先水平;达到了国外同类技术的先进水平。

碳化钨钴粉末

碳化钨钴粉末是一种由碳化钨和钴混合而成的粉末。

它通常具有较高的硬度、耐磨性和抗腐蚀性,因此被广泛应用于制造硬质合金、陶瓷和电子材料等领域。

碳化钨钴粉末的制备方法通常包括配料、混合、压制、烧结等步骤。

其中,配料是将碳化钨和钴按照一定比例混合在一起,混合是将配料进行均匀混合,压制是将混合后的粉末压制成一定形状的坯体,烧结是将坯体在高温下进行烧结,使其成为具有一定硬度和强度的材料。

碳化钨钴粉末的物理和化学性质取决于其成分和制备工艺。

例如,碳化钨钴粉末的硬度随着钴含量的增加而增加,但韧性则下降。

此外,碳化钨钴粉末的抗腐蚀性能也与其成分和制备工艺有关。

在使用碳化钨钴粉末时,需要根据具体的应用场景选择合适的成分和制备工艺。

同时,还需要注意其储存和使用过程中的安全问题,如避免与水、酸、碱等物质接触,避免在高温下长时间暴露等。