喷涂碳化钨涂层

- 格式:doc

- 大小:26.00 KB

- 文档页数:1

HV80型JP-5000超音速火焰喷涂系统上海楚越机械设备有限公司上海市浦东新区栖山路465号鼎隆大厦804室电话:21- 6855 2091/2/3 传真:21- 6853 5408 邮编:200135 E-mail: info@1. HV80型HVOF喷涂系统AMT公司80系列喷涂系统操作灵活、性能可靠、性价比高,经市场的不断验证,该系统已被公认为应用成功、价位合理的喷涂系统。

HV80型HVOF喷涂系统操作界面友好、维护方便,并具有高度的灵活性和可重复性,故尤其适合生产车间及大批量生产时使用。

HV80型HVOF喷涂系统平台(例图)1.1 HV80型HVOF控制模块HV80控制模块适用于氧气-煤油燃烧系统的喷涂过程控制。

HV80控制系统可应用于各种独立操作的HVOF版本的送粉器,包括客户已有的任何HVOF类型的送粉器。

通过HV80控制模块可直接控制送粉开/关。

经过严格的设计,HV80控制模块界面友好,需要极少维护。

其中,煤油和氧气的流量通过浮子流量计来手动调节。

根据客户的需要,HV80控制模块可以集成控制热交换器、喷涂工装设备、抽风除尘系统及送粉器等设备。

HV80控制模块配备有系统所必须的安全装置,如逆火防止阀等。

控制模块还包含高压点火单元。

喷枪直接与控制模块相连接。

其他特点▪具有完备的可扩展的安全诊断系统,集成了外部安全特征。

却水温度及流量的安全监控▪流量预调节旋钮可设定点枪时所需的氧气和煤油的流量▪系统对气体及燃料压力进行监控,一旦压力低于规定值,将显示报警▪PLC控制(工业标准型)确保系统的稳定性和可靠性▪全部喷涂参数集中显示于控制面板上,便于观察。

其中包括系统状态及参数设定、冷却水温度、时间显示和点火计数器等▪火焰熄灭状态下,使用氮气(N2)作为清吹气体。

所有HV80型HVOF喷涂系统均满足最新的CE认证要求。

HV80 HVOF控制模块HV80控制模块适用于以下喷枪类型:▪JP5000标准喷枪或JP5000-ST喷枪▪K2喷枪▪根据需要可选其他型号的HVOF喷枪辅助组件集成HV80可以控制如下外部组件:▪除尘器开关(手动/自动)▪热交换器开关(自动)▪送粉器开关(手动/自动)▪急停电路1.2 HVOF液态燃料喷枪▪JP5000型HVOF喷枪(煤油燃料),包含枪体及维护工具▪包含内置高压点火装置JP5000 HVOF喷枪▪标配6″枪管,可以最少的硬件更换实现所有喷涂参数的调节▪如下JP5000喷枪配置均可用于该喷涂系统:- JP5000机装喷枪- JP5000-ST小型机装喷枪▪多型号枪管设计:AMT备有各种长度及直径的枪管,满足客户不同需求1.3 电缆及管路组件系统将配备必须的电缆及管路,估计长度如下:▪由HV80控制模块至喷枪:6m(最长)▪由HV80控制模块至送粉器:5m1.4 AMT HVOF送粉器AMT提供多种类型的送粉器及其硬件配置供客户选择,以适应不同性能的粉末材料。

等离子喷涂碳化钨涂层组织与喷涂条件的关系高阳;史雅琴;辛刚;彭存达【期刊名称】《机械工程材料》【年(卷),期】2002(026)008【摘要】将粉末直接输送到低功率等离子喷枪内部阴、阳极之间,携带粉末气体转变为等离子体,在输入电功能1.8~5.6kW条件下,利用低能等离子喷涂铸造一破碎和烧结一破碎两种碳化钨粉末,沉积效率达到80%以上.同时研究了Ar-N2、Ar-H2两种不同等离子气体和不同等离子工艺参数下涂层的组织结构、硬度等的关系.Ar-N2气体成分对涂层硬度的影响大于Ar-H2.并且推荐了适合于内送粉低功率等离子喷涂金属碳化钨的工艺.【总页数】4页(P25-27,31)【作者】高阳;史雅琴;辛刚;彭存达【作者单位】大连海事大学金属材料工艺研究所,辽宁,大连,116026;大连海事大学金属材料工艺研究所,辽宁,大连,116026;大连海事大学金属材料工艺研究所,辽宁,大连,116026;大连海事大学金属材料工艺研究所,辽宁,大连,116026【正文语种】中文【中图分类】TG174.444【相关文献】1.等离子喷涂碳化钨涂层的静摩擦性能 [J], 陶顺衍;季珩;丁传贤2.喷涂工艺参数对等离子喷涂CoCrAlTaY-Al2O3涂层的微观组织结构和力学性能的影响 [J], 黄付友; 薛召露; 黄文; 温永红; 倪振航; 王硕煜; 刘侠; 吴朝军; 张世宏3.大气等离子喷涂和超音速火焰喷涂制备的CoMoCrSi涂层组织结构和性能 [J], 黎红英; 罗朝勇; 谢善; 刘雅朋4.等离子喷涂与超音速火焰喷涂NiCr-Cr3C2涂层组织与摩擦磨损性能研究 [J], 赵子鹏;司洪利;李忠盛;何庆兵;易同斌;宋凯强;丛大龙5.Cr_2O_3-8%TiO_2等离子喷涂层结合强度、表面状态与喷涂层厚度的关系 [J], 段忠清;张宝霞;王泽华;林萍华因版权原因,仅展示原文概要,查看原文内容请购买。

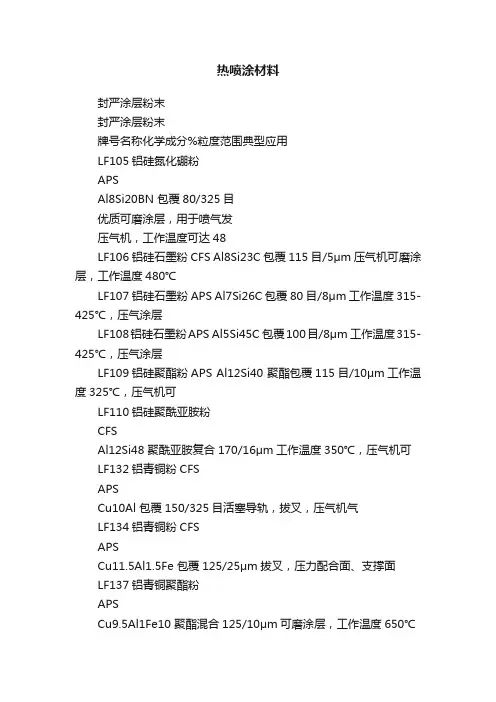

热喷涂材料封严涂层粉末封严涂层粉末牌号名称化学成分%粒度范围典型应用LF105铝硅氮化硼粉APSAl8Si20BN 包覆80/325目优质可磨涂层,用于喷气发压气机,工作温度可达48LF106铝硅石墨粉CFS Al8Si23C 包覆115目/5μm 压气机可磨涂层,工作温度480℃LF107铝硅石墨粉APS Al7Si26C 包覆80目/8μm 工作温度315-425℃,压气涂层LF108铝硅石墨粉APS Al5Si45C 包覆100目/8μm 工作温度315-425℃,压气涂层LF109铝硅聚酯粉APS Al12Si40 聚酯包覆115目/10μm工作温度325℃,压气机可LF110铝硅聚酰亚胺粉CFSAl12Si48 聚酰亚胺复合170/16μm工作温度350℃,压气机可LF132铝青铜粉CFSAPSCu10Al 包覆150/325目活塞导轨,拔叉,压气机气LF134铝青铜粉CFSAPSCu11.5Al1.5Fe 包覆125/25μm拔叉,压力配合面、支撑面LF137铝青铜聚酯粉APSCu9.5Al1Fe10 聚酯混合125/10μm可磨涂层,工作温度650℃LF138铝青铜聚酯粉APSCu9.5Al1Fe14 聚酯包覆125/15μm可磨涂层,工作温度650℃LF139铝青铜聚酯粉APSCu9.5Al1Fe5 聚酯混合125/15μm可磨涂层,工作温度650℃LF140铜铝二硫化钼粉APSCu9.5Al7.5(MoS2)包覆115/325目自粘结,自润滑,轴承及铜金修复LF141铜包石墨粉APS Cu30C150/325目电触头材料及低摩擦材料LF226镍包石墨粉CFS Ni15C 包覆170目/30μm工作温度480℃,压气机级LF227镍包石墨粉CFS Ni20C 包覆150/325目压气机级间可磨涂层LF228镍包石墨粉CFS Ni25C 包覆170目/30μm压气机级间涂层170目/20μmLF229镍铬铝包膨润土粉CFSNi4Cr4Al21 膨润土包覆100/325目可磨涂层,工作温度<815 LF230镍铬铝包膨润土粉CFSNi4Cr4Al21 膨润土100/200目可磨涂层,工作温度<815LF231镍铬铁铝氮化硼粉CFSNi14Cr8Fe5BN3.5 Al115/325目压气机,工作温度<480℃LF235镍包二硫化钼粉APSNi20-25(Mo S2 )200/400目动密封件,低摩擦材料纯金属粉末纯金属粉牌号名称化学成分粒度范围典型应用LF101铝粉CFS Al99依要求修复铝、镁基工件,屏蔽,抗蚀LF131铜粉CFS Cu99依要求修复铜基工件,屏蔽,导电LF145钼粉CFS Mo99.5170/400目活塞环,同步环,阀件,配合件LF152铬粉APS Cr99.5依要求靶材,抗蚀涂层LF225镍粉APS CFS Ni99.5200/325目修复镍基工件LF341钨粉APS W99200/325目-火箭发动机喷管、尾椎、耐火坩埚,抗金属熔涂层-也可用于靶材铁基粉铁基粉牌号名称化学成分粒度范围典型应用LF156铁铝钼粉APS Fe3Al3Mo3CB115/325目铁基体的修复,曲轴颈LF159铁铬钼粉HVOF Fe17Cr11Mo3Ni3Si3Cu4B45/6μm<650℃的条件下抗腐蚀涂层LF160铁钼碳粉CFS APS Fe18Mo3C170目/10μm硬面支撑涂层,低摩擦系数LF161铁钼碳粉HVOF Fe30Mo2C45/6μm 镀硬铬的低价代替品,耐磨损、硬支撑面微震LF162铁镍铝粉APS Fe37Ni6Al150/325目喷涂时放热反应,形成强冶金结合,涂加工,抗高温氧化LF163铁镍钼粉CFS Fe35NiMoAl115/325目柴油机点火板及气缸头LF165铁钨镍粉APS Fe14WNiCr115/325目剪切强度高,用于坦克与推土机的摩擦车同步器钼基粉钼基粉牌号名称化学成分粒度范围典型应用LF143钼碳粉APS Mo3C170/325目韧性好,硬度高,耐滑动磨损好LF144钼镍合金粉APS Mo25NiSF170/325目自熔性,耐磨性好,摩擦系数高低,抗擦伤,用塞环LF147钼镍合金粉APS Mo30NiSF170/325目自熔性,抗硬表面磨损,硬度高,抗擦伤镍基粉镍基粉牌号名称化学成分粒度范围典型应用LF201铝包镍粉CFS APS Ni5Al170/325目自粘打底粉,抗高温氧化,加工性能好,件LF203镍包铝粉APS Ni18Al115/325目抗氧化抗磨损,抗氧化涂层的打底层LF204镍包铝粉APS Ni20Al115/325目抗氧化涂层的打底层LF207镍铬粉APS Ni20Cr150/325目抗氧化抗腐蚀,陶瓷涂层打底粉LF210镍铬铁粉APS Ni16Cr8Fe150/325目修复抗蚀钢、镍基合金工件LF211镍铬铝钼粉CFS APS Ni9Cr5Al5Mo115/325目涂层自粘,加工性好,抗氧化抗腐蚀LF212镍铬铝粉APS(Ni20Cr)6Al115/325目抗氧化抗腐蚀,陶瓷涂层打底层LF213镍钴铬铝钇粉APS Ni17Cr5Al3CoY2O3115目/20μm自粘,抗氧化抗腐蚀,热障涂层打底层LF214镍铬铝钼粉CFS APS Ni18Cr7Al5Mo115/325目良好的抗氧化抗腐蚀性,自粘涂层LF223镍钼铝粉CFS APS Ni5Mo5.5Al170/325目自粘,韧性强,抗冲刷,抗冲击,保护机件承密封和阀件LF232镍硼碳粉HVOF Ni31B9C50/15μm 耐磨涂层,比Al2O3 Cr3C2及TiC所组成金属耐磨LF233镍包铜粉APS Ni30Cu150/325目耐腐蚀,耐高温,导热性好,用于机床导轨LF234镍包氧化铝粉APS Ni20-75Al2O3150/325目耐腐蚀,耐高温,抗氧化,抗热震LF235镍包二硫化钼粉APS Ni25MoS2200/400目减磨涂层,润滑性好,化学及热稳定性好,于动密封,低摩擦材料LF236镍包金刚石粉APS Ni(20-25)金刚石200/400目高硬度、耐磨、耐冲刷,作磨损及切割材料LF237镍包铬粉APS Ni50Cr150/325目抗高温氧化,抗硫钒腐蚀,应用于燃油燃煤防蚀,抗蚀性比LX45更佳碳化铬基粉碳化铬基粉牌号名称化学成分粒度范围典型应用LF301F碳化铬粉HVOF APS Cr3C2325目/10μm涂层光滑致密,抗高温耐磨,但韧性LF302碳化铬-镍铬粉HVOF APS Cr3C2 7(Ni20Cr)325目/5μm抗高温,抗微震,抗磨损LF303碳化铬-镍铬粉HVOF Cr3C2 10(Ni20Cr)325目/10μm抗高温耐磨涂层,用于飞机涡轮机LF304镍包碳化铬粉HVOF APS Cr3C2 17Ni325目/10μm 耐严重磨损和微震磨损,良好的抗气抗冲蚀和抗滑动磨损LF305碳化铬-镍铬粉HVOF APS Cr3C2 20(Ni20Cr)325目/5μm 包覆型结构,抗高温,抗磨损性能优积效率高LF306碳化铬-镍铬粉HVOF APS Cr3C2 20(Ni20Cr)325目/10μm 团聚烧结型,抗高温抗磨损,抗气蚀气腐蚀LF307碳化铬-镍铬粉HVOF APS Cr3C2 25(Ni20Cr)325目/10μm 团聚烧结型,良好的耐滑动磨损和冲损,耐腐蚀LF308碳化铬-镍铬粉HVOF APS Cr3C2 25(Ni20Cr)150目/10μm 混合型,耐冲蚀、气蚀及微震磨损,于燃杆芯轴、热成型盘、泵件、机件LF309碳化铬-镍铬粉HVOF APS Cr3C2 35(Ni20Cr)325目/10μm 团聚型,涂层致密,硬度较低,耐磨损冲蚀性好LF310碳化铬-镍铬粉HVOF APS Cr3C2 50(Ni20Cr)250目/10μm混合型,抗高温腐蚀及侵蚀涂层LF311碳化铬-镍铬粉HVOF APS Cr3C2 50(Ni20Cr)170目/5μm 包覆型,韧性更好、抗硬面磨损及磨损LF312碳化铬-镍合金粉HVOFAPSCr3C2 25(NiCrAlY)325目/15μm烧结型,抗氧化性更好,用于炉内输涡轮机部件等LF313碳化铬-镍铬粉HVOFAPSCr39Ni7C170目/10μm雾化混合型,抗高温,耐磨耐蚀,用阀、液压杆、炉管、排气管、透平机LF314碳化铬-铁合金粉APS Cr3C215(FeCrAlY)150目/10μm结合强度高,蒸汽透平转子和静子碳化钨基粉碳化钨基粉牌号名称化学成分粒度范围典型应用LF321碳化钨-钴粉HVOF APS WC12Co250目/10μm 烧结型,镀硬铬的替代涂层,涂层光滑坚硬、耐磨、用于轧钢辊、锉棒LF322碳化钨-钴粉HVOF APS WC12Co270目/10μm 45/10μm 包覆型,镀硬铬的替代涂层,耐磨粒冲蚀磨损、滑动磨损,用于泵套、风件LF323碳化钨钴镍合金粉HVOF APS(WC12Co)35NiSF250目/15μm 170目/15μm混合型,涂层已部分自熔,致密、耐于玻璃模具、装甲部件、油田高压泵模具LF326碳化钨-钴粉HVOF APS WC12Co45/10μm 团聚烧结型,细晶WC,用于油田、拉用扇和压气机、泵件和机架,适用于LF328碳化钨-钴粉HVOF AP S WC10Co45/10μm 镀硬铬的替代品,用于油田设备、拉丝风扇及压力机LF329碳化钨-钴粉HVOF APS WC17Co45/10μm 团聚型,高韧性,压应力涂层,抗微侵蚀,用于飞机起落架、泵密封、挤拔叉、排放阀,抗氧化及抗蚀性较差LF331碳化钨-钴粉CFS APS WC20Co53/10μm 烧结型,涂层致密,适用于牵引涂层辊LF332碳化钨-镍粉HVOF APS WC17Ni45/10μm包覆型,耐磨涂层,抗蚀性好于WC-LF334(碳化钨-钴)镍基合金粉APS(WC12Co)25NiSF75/45μm混合型,抗磨损抗冲蚀、排风机叶片LF335碳化钨-碳化铬粉HVOFAPSWC20Cr3C27Ni45/10μm团聚型,抗氧化性和耐蚀性高于WC-度高,微观结构好,用于闸门及阀件LF337碳化钨-碳化铬-镍铬粉HVOF APS(WC12Co)35(Cr3C220NiCr )45/6μm镀硬铬的替代品,抗蚀性耐磨、抗冲微震LF338碳化钨-钴-铬粉HVOFAPSWC10Co4Cr53/10μm团聚型,镀硬铬的替代品,涂层应压好的抗蚀性、耐磨性及耐冲蚀性,表度高,应用于湿的腐蚀环境、飞机起造纸工业、液压缸LF339碳化钨-钴-铬粉HVOFAPSWC10Co4Cr53/10μm烧结型,镀硬铬的替代品,抗腐蚀、耐抗湿环境腐蚀、适用于造纸工业等LF340碳化钨-钴-镍合粉APS(WC17Co)50NiSF63/33μm 混合型,耐侵蚀,耐磨损,用于玻璃杆、泵件、活塞、套筒、挤出螺杆、辊LF342碳化钨-铬-镍粉HVOFAPSWC20Cr7Ni45/10μm团聚型,涂层致密,高硬度,强韧性机酸及碱液有良好的抗蚀性,抗磨损油田设备、化工、压气机轴、液压机纸辊、气体输送设备LX343镍包铸造碳化钨WC/W2C12Ni200/325目与镍基自熔合金粉混合喷焊,焊层中分布均匀,耐磨性明显提高氧化铝基粉氧化铝基粉牌号名称化学成分粒度范围典型应用LF401SF氧化铝粉APS99.5Al2O333/5μm介电性强,耐酸碱、抗热、耐磨、抗高温侵蚀,磨损LF401氧化铝粉APS98Al2O345/15μmLF403F氧化铝-氧化钛粉APS Al2O3 3TiO222/5μm抗磨粒磨损、微震磨损、抗高温氧化,用于纺织人造纤维工业、酸碱介质中及造纸辊类LF403氧化铝-氧化钛粉APS Al2O3 3TiO245/15μmLF403C氧化铝-氧化钛粉APS Al2O3 3TiO275/33μmLF406氧化铝-氧化钛粉APS Al2O3 13TiO245/15μm类似于403,但介电性能及抗蚀性较差,用于纺织造纤维工业中引线辊、造纸辊类LF406C氧化铝-氧化钛粉APS Al2O3 13TiO275/30μmLF407氧化铝-氧化钛粉APS Al2O3 40TiO245/15μm 耐磨性及抗蚀性略低于LF406,抛光性好,抗纤维家用平底锅LF408氧化铝-氧化锆粉APS Al2O3 40ZrO245/15μm涂层韧性好,耐磨耐侵蚀,用于造纸工业氧化铬基粉氧化铬基粉牌号名称化学成分粒度范围典型应用LF417氧化铬-氧化钛粉APS Cr2O32TiO275/15μm 涂层致密,耐磨粒磨损、硬面磨损、颗粒冲蚀和损,不溶于酸类、碱类和醇类溶液,用于泵密封耐磨环、印刷花纹辊LF418氧化铬-氧化硅-氧化钛粉APSCr2O35SiO23TiO290/10μm韧性好,低摩擦特性及更高的耐机械冲击,高耐蚀性LF419氧化铬-氧化钛粉APS Cr2O3 25TiO245/15μm硬度较低、韧性好,用于对韧性高的磨损工件氧化钛基粉氧化钛基粉牌号名称化学成分粒度范围典型应用LF425氧化钛粉APS99TiO290/10μm 中等耐磨性,硬度较低,对酸碱之外的溶液保持稳不堆积静电LF426氧化钛-氧化铬粉APS TiO2 45Cr2O3115目/10μm耐磨性好,抗热抗腐蚀,用于电池、转鼓刮浆刀氧化锆基粉氧化锆基粉牌号名称化学成分粒度范围典型应用LF435氧化钙稳定型氧化锆粉APSZrO25Ca O90/30μm热障涂层,熔融金属液中抗腐蚀抗润于柴油机柱塞、阀门缸套头、铸模涂LF436氧化镁稳定型氧化锆粉APSZrO224Mgo90/10μm 70/10μm性能与LF435相近LF438氧化锆氧化钇氧化铈粉APSZrO225CeO2 2.5Y2O390/10μm热障性能更好,在钠、硫和氯的环境性更佳,抗高温性更好LF439氧化锆氧化钛氧化钇粉APSZrO218TiO210Y2O380/10μm抗擦伤性好、红硬性好、抗热冲性强,钠及氯的抗腐蚀性好LF440氧化钇稳定型氧化锆粉APSZrO28Y2O3125目/16μm只有在喷涂后,ZrO2才被Y2O3稳定热障涂层LF441氧化钇稳定型氧化锆粉APSZrO28Y2O3200目/45μm 200目/15μm球形,流动性好,化学均质行好,纯纳米结构,空芯形态,具有良好的热缘特性,用于透平燃烧室及机翼组件涂层LF442氧化钇稳定型氧化锆APSZrO220Y2O3150目/15μm适用于更高的温度,推荐用于845℃抗冲蚀,适用于火箭及喷气发动机的层LF443氧化锆氧化钇粉APS ZrO212Y2O3200目/15μm隔热性良好,热障涂层氧化钇基粉氧化钇基粉牌号名称化学成分粒度范围典型应用LF456氧化钇粉APS99.9 Y2O3250目/10μm耐高温、抗氧化,用于电子工业及硬质合金石墨其它金属陶瓷粉其它金属陶瓷粉牌号名称化学成分粒度范围典型应用LF461镍包碳化硼粉APS Ni75(B4C)170/325目涂层硬度高,比Al2O3、TiC、Cr2O3更耐磨,用磨损工件(泥砂泵柱塞)。

超音速喷涂纳米复合碳化钨【摘要】本文论述了超音速喷涂纳米复合碳化钨-co材料的制备。

【关键词】超音速喷涂纳米复合碳化钨-co材料,制备一.研究目的和意义当超硬材料的微观结构达到纳米级别的时候,纳米晶粒可以获得类似金刚石的超高硬度(80-105gpa)。

这种反常的超硬现象因在机械工程领域的巨大潜在应用引起了人们广泛的研究。

如果结构中粒子粒径达到纳米级,纳米粒子的硬度将遵循hall-petch(h-p)方程是描述金属材料屈服应力?滓y与晶粒尺寸d之间关系的常用表达式,其中?滓y为材料发生0.2%变形时的屈服应力,?滓y 通常可用显微硬度hv来代替,?滓0为移动单个位错试产生的晶格摩擦阻力;k为常数;d为平均晶粒直径。

h-p式也可以改写成在h-p方程中,材料硬度与d■之间为线性关系,直线斜率大于零。

也就是说,材料的强度或硬度随晶粒尺寸的减小而提高。

因而,获得尺寸较小的晶粒是改善材料强度的一种有效手段。

超音速喷涂(high velocity oxy-fuel),是通过特殊火焰喷枪获得高温、高速焰流用来喷涂喂料并得到优异性能涂层的方法。

超音速喷涂粒子速度可达300-650m/s,因而高速火焰喷涂层致密,结合强度高,涂层的孔隙率可小于0.5%,结合强度可达150mpa,接近或达到爆炸喷涂层的质量,显著优于等离子喷涂层和电镀铬层。

当超音速喷涂喂料为纳米结构时,所得涂层组织致密、结合强度高、硬度高、孔隙率低、涂层表面粗糙度低,具有纳米级的表面光洁度。

但是,利用超音速喷涂技术组装纳米结构涂层是一项复杂的技术,由于研究开发时间短,镀层还不能达到设计要求,涂层结构颗粒多为100-200纳米的亚微颗粒,未真正达到纳米级。

因此,研究制备纳米级的超音速喂料对超音速技术的发展具有重要的意义。

本项目将通过造粒合成一体化技术,合成超音速喷涂纳米复合碳化钨-钴复合喂料。

所制备的喂料可用于喷涂耐磨、耐蚀、导热、绝缘、导电和密封等方面的纳米涂层的制备,在机械制造、航空航天、水利电力、矿山冶金、石油化工和造纸皮革等领域有广阔的应用前景。

超音速火焰喷涂WC-CoCr和WC-Ni涂层在NaCl溶液中的腐蚀行为李佳荟;靳露露;师玮;洪晟;吴玉萍【摘要】利用金相显微镜、扫描电镜和X射线衍射仪等,分析了超音速火焰喷涂WC-CoCr和WC-Ni金属陶瓷涂层的物相组成和显微结构.通过电化学工作站测试了涂层在3.5%(质量分数)NaCl溶液中的动电位极化曲线和奈奎斯特阻抗谱,并与镀铬层进行了对比.结果表明:该涂层由WC硬质相和金属黏结相组成,组织均匀致密无分层,孔隙率低于1.5%;在NaCl溶液中的耐腐蚀性能从高到低依次为WC-CoCr 涂层、WC-Ni涂层、镀铬层;超音速喷涂涂层组织致密,Cl-难以穿透涂层,因此其耐腐蚀性能较高;添加少量的铬可以促使CoCr合金黏结相表面形成钝态膜,因而WC-CoCr涂层的耐腐蚀性能优于WC-Ni涂层的.%The phase composition and microstructure of high velocity oxygen fuel (HVOF) sprayed WC-CoCr and WC-Ni cermet coatings were analyzed by metallographic microscope, scanning electron microscope, X-ray diffractometer and so on.The potentiodynamic polarization curves and the Nyquist impedance spectra of the coatings in 3.5% (mass fraction) NaCl solution were measured by electrochemical workstation and compared with those of the chromium layer.The results show that: the coatings consisted of WC hard phase and metal binder phase, with a homogeneous and dense microstructure and porosity less than 1.5%;in NaCl solution, the corrosion resistance from high to low was that of WC-CoCr coating, WC-Ni coating, chromium layer;the structure of the HVOF coatings was dense, which prevented the coatings from Cl-, thus the corrosion resistance of the coatings was better;theaddition of a little chrome promoted the formation of a passive film on the surface of CoCr binder phase, thus the corrosion resistance of WC-CoCr coating was better than that of WC-Ni coating.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)003【总页数】7页(P151-156,160)【关键词】超音速火焰喷涂;金属陶瓷涂层;显微结构;耐腐蚀性能【作者】李佳荟;靳露露;师玮;洪晟;吴玉萍【作者单位】河海大学力学与材料学院, 南京 211100;河海大学力学与材料学院, 南京 211100;河海大学力学与材料学院, 南京 211100;河海大学力学与材料学院, 南京 211100;材料腐蚀与防护四川省重点实验室, 自贡 643000;河海大学力学与材料学院, 南京 211100【正文语种】中文【中图分类】TG174.44超音速火焰(High Velocity Oxygen Fuel,HVOF)喷涂技术采用燃气与氧气的燃烧作为热源,与等离子热源相比,具有温度低、速率高的特点,在涂层的喷涂过程中抑制了合金的氧化分解[1];且涂层与基体的结合强度高,提高了涂层材料的力学性能;同时致密的结构抑制了腐蚀介质侵入,提高了涂层的耐腐蚀性能。

超音速火焰喷涂WC-10Co-4Cr涂层的性能表征陈志坤;张忠诚;朱晖朝;黄健;陈焕涛;吴健;倪伟邦【摘要】采用ID‐HVAF和HVAF工艺制备了WC‐10Co‐4Cr涂层,同时对涂层结构、硬度及耐磨性等性能进行了对比研究.研究结果表明,ID‐HVAF工艺喷涂的WC‐10Co‐4Cr涂层组织致密均匀,涂层硬度(HV0.3)为1110,与基体的结合强度高,与HVAF工艺制备的WC‐10Co‐4Cr涂层的性能相接近,但涂层磨损量较大.实践表明,ID‐HVAF工艺所制备的涂层能满足内孔应用的要求.%WC‐10Co‐4Cr Coatings was sprayed by ID‐HVAF and HVAF methods respectively ,and then characterized through microstructure ,hardness and wear resistance .WC‐10Co‐4Cr coating deposited by ID‐HVAF was dense and coating structure uniformly distributed ,high hardness (HV0 .3=1110)and high bonding strength with the substrate were achieved . These coating properties were similar to coating sprayed by HVAF except that the coating wear resistance is worse than that of the coating sprayed by HVAF .The results show that WC‐10Co‐4Cr coating by ID‐HVAF method meets the requiremen ts for in‐ternal diameter application .【期刊名称】《材料研究与应用》【年(卷),期】2014(000)004【总页数】5页(P237-241)【关键词】内孔超音速火焰喷涂;组织结构;耐磨性【作者】陈志坤;张忠诚;朱晖朝;黄健;陈焕涛;吴健;倪伟邦【作者单位】广东省工业技术研究院广州有色金属研究院,广东广州 510650;广东省工业技术研究院广州有色金属研究院,广东广州 510650;广东省工业技术研究院广州有色金属研究院,广东广州 510650;广东省工业技术研究院广州有色金属研究院,广东广州 510650;广东省工业技术研究院广州有色金属研究院,广东广州 510650;广东省工业技术研究院广州有色金属研究院,广东广州 510650;广东省工业技术研究院广州有色金属研究院,广东广州 510650【正文语种】中文【中图分类】TG174.442超音速火焰喷涂工艺可在工件表面制备耐磨、耐腐蚀涂层,能够大幅度提高工件的使用寿命,目前广泛应用于航空航天、石油化工、汽车、船舶、冶金及造纸等行业中[1-5].超音速火焰喷涂的喷距较远,枪体较大,一般只能用于工件外表面及较大直径的工件内表面的涂层制备,无法对中小孔径的内表面进行喷涂.内孔热喷涂具有喷涂距离短、功率小、枪体紧凑的特点,能够在如缸套、缸体等深内孔工件内表面制备耐磨、耐腐蚀涂层[6-13].内孔超音速火焰喷涂(ID-HVAF)与常规超音速火焰喷涂(HVAF)在设计和应用上的差别,使得所制备涂层的组织及性能产生一定的不同.本文采用ID-HVAF和HVAF 工艺制备WC-10Co-4Cr涂层,并对两种工艺所制备的WC-10Co-4Cr涂层的组织结构和涂层性能进行分析,从而为ID-HVAF喷涂的应用提供依据.1 试验部分1.1 试样试样的基体材料为304不锈钢钢板.喷涂前用丙酮对试样表面进行清洗除油,以及喷砂处理.喷砂砂粒为24号棕刚玉,喷砂压力为0.4 MPa.WC-10Co-4Cr喷涂粉末粒度为5~30 μm,粉末成份列于表1,粉末的显微形貌如图1所示.表1 喷涂粉末的化学组成成分Table 1 Chemical compositions of the spraying powders粉末含量w/%CoCrFeCOWWC-10Co-4Cr9.94<0.15<0.1余量图1 WC-10Co-4Cr粉末形貌图Fig.1 Micrograph of the WC-10Co-4Cr powder1.2 方法内孔超音速火焰喷涂采用AK04喷枪,超音速火焰喷涂采用AK07喷枪,二者均为为美国Kermetico公司的产品.ID-HVAF喷枪的功率约为38 kW,HVAF喷枪的功率约为200 kW.超音速火焰喷涂参数列于表2.表2 超音速火焰喷涂参数Table 2 Spray parameters of ID-HVAF and HVAF工艺空气压力/MPa丙烯压力/MPa氢气流量/(m3·h-1)氮气流量/(m3·h-1)送粉率/(g·min-1)喷涂距离/mm走枪速度/(mm·s-1)ID-HVAF0.690.6730304050800HVAF0.600.673030110150800在GP-TS2000M型万能试验机上进行杯突和结合强度的测试,杯突样品的涂层厚度为0.08~0.1 mm,样品杯突规格为76 mm×44 mm×1.3 mm,用Ф20 mm 的钢球,以6 mm/min的速度向杯突板无涂层面压入10 mm的深度,压完后观察突出部分的表面情况.结合强度样品的涂层厚度为0.2 mm,按照标准ASTMC633进行结合强度的测试.涂层的耐磨性在NUS-ISO3型磨耗试验机上进行,使用320号SiC砂纸带,压力为30 N,往复速率为40次/min.砂纸轮转动一次的角度为0.9 °,转动一周样品即往复磨损400回,磨损完成一遍后用压缩空气吹干样品表面,用精度为0.1 mg的分析天平测量一次磨损失重,每个样品磨损10遍,以计算其磨损失重的平均值.用Leica DMIRM金相显微镜和JSM5910 SEM扫描电子显微镜观察涂层组织的形貌,用D/MAX-RC型X射线衍射仪对涂层的物相成分进行表征,用MH-5D数字维氏显微硬度计测量涂层的显微硬度.2 结果与分析2.1 组织结构图2为WC-10Co-4Cr涂层的形貌图.从图2可以看出,涂层组织细密、均匀,界面连续、无污染物,涂层内部无裂纹、夹杂等组织缺陷.对涂层的气孔率及硬度进行测定,ID-HVAF喷涂的WC-10Co-4Cr涂层的气孔率为0.8%,涂层显微硬度(HV0.3)平均值为1110;HVAF喷涂的涂层的气孔率为0.5%,涂层显微硬度(HV0.3)平均值为1294.由此可见,ID-HVAF制备的涂层与HVAF制备的涂层的组织结构相近,但硬度稍低.图2 WC-10Co-4Cr涂层金相图(a)ID-HVAF喷涂;(b)HVAF喷涂Fig.2 Optical microstructure of the WC-10Co-4Cr coatingHVAF喷涂的WC-10Co-4Cr涂层不仅组织结构致密均匀,而且硬度高,耐磨、耐腐蚀性能和涂层韧性均较好,是目前广泛使用的耐磨涂层制备技术[14-15].与HVAF喷枪相比,ID-HVAF喷枪的功率低、喷距短,喷涂的WC-10Co-4Cr涂层硬度略低、孔隙率略高,涂层组织结构不如超音速火焰喷涂的好.但内孔超音速火焰喷涂的WC-10Co-4Cr涂层的组织形貌及涂层硬度已经与HVAF喷涂的WC-10Co-4Cr涂层非常接近,表明ID-HVAF喷涂的WC-10Co-4Cr涂层也具有相对优异的涂层性能.用Spraywatch系统对喷涂粉末颗粒进行测温、测速,ID-HVAF工艺的粉末颗粒速度约500 m/s,平均温度约为1700 ℃,而HVAF工艺的粉末颗粒速度约为560 m/s,温度约1450 ℃.由此可见,ID-HVAF工艺的粉末颗粒速度比HVAF的稍低,但温度显著高于HVAF的,这是为了保证在较短的喷距情况下,粉末颗粒能达到合适的受热状态.2.2 相分析图3为WC-10Co-4Cr涂层的XRD能谱图.从图3可以看出:两种方法喷涂的WC-10Co-4Cr涂层都是以WC相为主;ID-HVAF制备的涂层中的W2C峰值强度相对较高,这是由于内孔喷枪的粒子温度较高,涂层脱碳相对较严重;HVAF制备的WC-10Co-4Cr涂层中除了有脱碳产生的W2C相以外,还出现少量的Co3W3C相.这是由于ID-HVAF枪体设计极为紧凑,没有HVAF那样较长的喷涂距离和加热距离,燃烧室和枪嘴都较为短小.为了使粒子能够更好的熔化,只能以增大能量密度的方式,使粒子在极短的时间内迅速熔化.这一方面能够使粉末粒子在极短时间内熔化,极大改善涂层中容易产生未熔颗粒的问题,增加涂层致密度;另一方面,熔融粒子温度较高,也会加剧脱碳现象.图3 WC-10Co-4Cr涂层XRD能谱图Fig.3 XRD patterns for WC-10Co-4Cr coating2.3 涂层韧性采用压痕法测量两种涂层的断裂韧性,计算公式为[16]:式中Kc为断裂韧性值,MPa·m1/2;P为载荷力,mN;a为半压痕对角线长,μm;c为压痕中心到裂纹间断距离,μm.测得ID-HVAF喷涂的WC-10Co-4Cr涂层的断裂韧性值为2.52 MPa·m1/2,HVAF的断裂韧性值为4.5 MPa·m1/2.图4为喷涂WC-10Co-4Cr涂层的杯突形貌图.从图4可以看出, ID-HVAF喷涂的WC-10Co-4Cr涂层的杯突表面整体连续均匀,只有可见的龟裂,无涂层剥离现象,这说明ID-HVAF喷涂的WC-10Co-4Cr涂层韧性较好.图4 WC-10Co-4Cr涂层的杯突形貌图(a)ID-HVAF喷涂;(b)HVAF喷涂Fig.4 Erichsen test images of the WC-10Co-4Cr coating2.4 结合强度图5为涂层结合强度的测试数据.从图5可以看出,ID-HVAF涂层的结合强度与HVAF的结果相近.说明ID-HVAF和HVAF喷涂的WC-10Co-4Cr涂层均具有较好结合强度.观察断口形貌可以发现,在结合强度测试过程中,断裂位置均为胶粘接的位置,涂层本身没有断裂,说明涂层内、涂层与基体的结合力均在测试数值之上,涂层的结合强度性能较好.图5 WC-10Co-4Cr涂层结合强度比较图Fig.5 Histogram of bond strength of the WC-10Co-4Cr coating2.5 耐磨性分析图6为AK04-ID-HVAF内孔喷枪和AK07-HVAF超音速火焰喷涂所制备的WC-10Co-4Cr涂层的磨损失重分析图.从图6可以看出, HVAF喷涂的WC-10Co-4Cr涂层磨损量仅为ID-HVAF喷涂的WC-10Co-4Cr涂层磨损量的55.7%.ID-HVAF喷涂涂层的磨损量较大,说明其耐磨性能相对于HVAF涂层的差.这是由于ID-HVAF内孔喷涂功率较小、喷距短,粒子在喷枪焰流中的加热时间短,与HVAF相比,熔融粒子的温度较高、速度较低,涂层致密度及结合性能较低,涂层硬度也较低.在摩擦磨损过程中,磨粒首先磨掉Co和Cr粘结相,然后使得WC颗粒脱离涂层表面,脱落的WC粒子不参与磨损.在砂带的继续磨损下,下层的WC粒子能够继续起到耐磨硬质点的作用.显微硬度和涂层致密度是造成涂层耐磨性能差别的两个主要因素.与HVAF喷涂的WC-10Co-4Cr涂层相比,ID-HVAF喷涂的WC-10Co-4Cr涂层的显微硬度较低,涂层的孔隙率较大,在摩擦磨损过程中磨损量较大,其耐磨性能较差.图6 摩擦磨损试验磨损量比较图Fig.6 Wear weight loss of the ID-HVAF and HVAF WC-10Co-4Cr coating 目前,工件内表面喷涂采用ID-HVOF喷涂碳化钨涂层,其硬度(HV0.3)约为900~1000、孔隙率1%~3%[12].与ID-HVOF喷涂的碳化钨涂层比较,ID-HVAF喷涂的涂层硬度高、孔隙率低,耐磨性更有显著优势.3 结论(1) 内孔超音速火焰喷涂的功率较低、喷涂距离较短,结构紧凑,其焰流速度较HVAF喷枪低,熔融粒子温度较HVAF喷枪高.(2) 内孔超音速火焰喷涂WC-10Co-4Cr涂层致密均匀,孔隙率较低,呈现出和HVAF喷涂的WC-10Co-4Cr涂层组织相近似的组织结构.(3) 内孔超音速火焰喷涂WC-10C0-4Cr涂层的涂层硬度、涂层韧性和涂层耐磨性能方面较HVAF喷涂的WC-10Co-4Cr涂层略低.【相关文献】[1] YUMIBA N.热喷涂工业与应用趋势[J].热喷涂技术,2010(2):7-12.[2] 周克崧.热喷涂技术替代电镀硬铬的研究进展[J].中国有色金属学报,2004,14(5):182-190.[3] PAWLOWSKI L.The Science and engineering of thermal spray coatings[M].Beijing:China Machine Press, 2011.[4] 吴朝军,吴晓峰,杨杰,等.热喷涂在我国航天领域的应用[C]//第十二届国际热喷涂研讨会暨第十三届全国热喷涂年会论文集.广州:中国表面工程协会,2009:114-119.[5] 王刚,焦孟旺,李贺,等.热喷涂新技术在发动机减摩性能方面的应用和研究[J].表面技术,2014,43(1):103-108.[6] 魏秋兰,邢亚哲.汽车发动机气缸热喷涂涂层的现状与发展[J].车用发动机,2012(10):1-5.[7] 袁涛,屈轶,史萌,等.汽轮机超音速火焰喷涂NiCr-Cr3C2涂层[J].表面技术,2013,42(6):63-65.[8] 刘明,王海军,韩志海,等.内孔等离子喷涂Ni45-15%Mo涂层与38CrMoAl渗氮层耐磨性研究[J ].中国表面工程,2007,20 (4):47-50.[9] 宋进兵,代明江.热喷涂设备的发展[J ].电镀与涂饰,2009,11(28):65-69.[10] 王海军,刘明,李绪强.内孔等离子喷涂装置与工艺研究[J].热喷涂技术,2011(3):1-5.[11] 董晓强,张阳.等离子弧内孔喷涂在发动机气缸强化中的应用[J].焊接技术,2010,39:1-4.[12] MATTHAUS G,HENRY J,ACKERMANN D.Further developments in internal diameter HVOF application of WC-CoCr for hard chrome replacement in critical applications such as landing gear[C]//Thermal Spray 2009. Las Vegas:International Thermal SprayConference, 2009:722-724.[13] ERNST F,KUBE D,NEMAK D G,et al.Corrosion resistant coatings for cylinder bore applications in passenger car engines[C] //Thermal Spray 2014.Barcelona:International Thermal Spray Conference, 2014:75-78.[14] BOBZIN K,KOPP N,WARDA T,et al.Investigation and characterization of HVAF WC-Co-Cr coatings and comparison to galvanic hard chrome coatings[C] //Thermal Spray 2013. Busan:International Thermal Spray Conference. 2013:389-394.[15] LYPHOUT C.Tungsten carbide deposition processes for hard chrome alternative:preliminary study of HVAF vs HVOF thermal spray processes[C] //Thermal Spray2013.Busan:International Thermal Spray Conference. 2013:506-511.[16] 邓春明,韩淘,刘敏,等.低温超音速火焰喷涂WC-10Co4Cr涂层的显微结构和性能[J].材料研究与应用.2013,7(4):223-228.。

碳化钨涂层的磨削研究摘要:随着科技的不断进步与发展,现代直升机的使用材料也在不断更新。

其中,碳化钨涂层就作为一种新材料,以其特殊的性能和优势被应用到直升机上许多重要零部件的表面。

本文主要分析了碳化钨涂层的特点、砂轮磨料的选择及加工经验,希望通过对碳化钨涂层磨削质量提升的方法研究,来提高机械加工的水平。

关键词:碳化钨涂层;砂轮的选择;砂轮的修整方法;加工参数一、碳化钨的性能碳化钨是一种由钨和碳组成的化合物。

分子式为WC,分子量为195.85。

为黑色六方晶体,有金属光泽,硬度与金刚石相近,为电、热的良好导体,碳化钨的化学性质稳定,具有高硬度、高耐磨和高耐腐蚀性的特点。

一般硬度越高,耐磨性越好,但是脆性就越大。

碳化钨涂层的喷涂工艺不同,会导致涂层的硬度不一样。

碳化钨喷涂后涂层硬度与厚薄没有大的关联性,只是与它在高温区回停留的时间长短有直接关系。

碳化钨喷涂层的硬度一般是HV1200以上,,摩氏硬度为8.5~9,熔点可达2870°C。

二、砂轮的选择与修整由于碳化钨的硬度高,普通的砂轮无法对其进行有效磨削。

这里我们可以选择金刚石砂轮对其进行磨削,通过选择不同粒度的金刚石砂轮得到需要的零件表面磨削精度。

1.金刚石砂轮的选择金刚石砂轮在结构上与普通磨料砂轮有所不同,一般的是由金刚石磨料层、过渡层与基体组成。

工作层又称金刚石层,由磨料、结合剂和填料组成,是砂轮的工作部分。

过渡层又称非金刚石层,由结合剂、金属粉和填料组成,是将金刚石层牢固地连接在基体上的部分。

基体,用于承接磨料层,并在使用时用法兰盘牢固地夹持在磨床主轴上。

一般金属结合剂制品选用钢材、合金钢粉作基体;树脂结合剂选用铝合金、电木作基体。

由铝、钢或电木加工而成,起支承工作层和装卡磨具的作用。

砂轮成型质量的好坏和使用精度的高低都与基体有很大关系。

金刚石砂轮是属于超硬磨粒砂轮,与普通磨料砂轮相比,具有非常明显的特点和优势。

金刚石磨料的硬度决定了金刚石砂轮的主要特性,其可对硬质合金、玻璃、陶瓷等难加工材料进行高效磨削,且磨削工具有着最长时间的使用寿命。

第9期(总第102期) 中国水能及电气化 No.9(TOTALNo.102) 2013年9月 China Water Power&Elec ̄ification

碳化钨涂层在三门峡水电站1号机组 过流部件上的应用

杨 红,崔立功 (三门峡黄河明珠集团有限公司,河南三门峡472000)

摘要:本文简要介绍了碳化钨涂层防护在三门峡水电厂1号机组过流部件上的应用情况,并对11年的运行应 用情况进行了分析,为今后的过流部件抗磨蚀防护工作开拓了思路。 关键词:水电站;过流部件;碳化钨涂层防护

中图分类号:TV737 文献标识码:B 文章编号:1673—8241(2013)09-0038-04 Application of Tungsten Carbide Coating in Flow Passage Components of Sanmenxia Hydropower Station No.1 Unit

YANG Hong,CUI Li—gong (Sanmenxia Yellow River Mingzhu Group Co.,Ltd.Sanmenxia 472000,China)

Abstract:The application of tungsten carbide coating protection in flow passage components of Sanmenxia Hydropower Station No.1 Unit。and the application condition for 11 years is analyzed for expanding thinking of preventing corrosion and protecting flow passage components in the future. Key words:hydropower station;flow passage components;tungsten carbide coating protection

超音速火焰喷涂WC涂层超高速磨削试验研究易军;盛晓敏;郭力【摘要】According to the processing difficulties existing in HVOF tungsten carbide coatings, this paper studies the influence of different wheel speed on the coating, surface roughness and surface morphology. The results showes that with the substantial increase in wheel speed the grinding forces and surface roughness can be significantly reduced. Through the observation of grinding surface microstructure, we can find that under the conditions of ultrahigh speed grinding, the plastic gives priority to the coating material removal way.%针对超音速火焰喷涂碳化钨涂层存在的加工困难,研究了不同砂轮线速度对涂层磨削力、表面粗糙度及表面微观形貌的影响,试验结果表明,随着砂轮线速度的大幅度提高,涂层磨削力、表面粗糙度值都能得到明显的减小;通过观察磨削表面的微观形貌发现,在超高速磨削条件下,涂层材料的去除方式更多的以塑性去除为主.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)006【总页数】4页(P49-52)【关键词】砂轮线速度;高硬度涂层;磨削力;表面粗糙度;表面微观形貌【作者】易军;盛晓敏;郭力【作者单位】湖南大学国家高效磨削工程技术研究中心,湖南长沙 410012;湖南大学国家高效磨削工程技术研究中心,湖南长沙 410012;湖南大学国家高效磨削工程技术研究中心,湖南长沙 410012【正文语种】中文【中图分类】TH163涂层是指附着在某一基体材料上起某种特殊作用,且与基体材料具有一定结合强度的薄层材料。

在碳化钨中,碳原子嵌入钨金属晶格的间隙,并不破坏原有金属的晶格,形成填隙固

溶体,因此也称填隙(或插入)化合物。碳化钨可由钨和碳的混合物高温加热制得,氢气或

烃类的存在能加速反应的进行。若用钨的含氧化合物进行制备,产品最终必须在1500℃进

行真空处理, 以除去碳氧化合物。碳化钨适宜在高温下进行机械加工,可制作切削工具、窑

炉的结构材料、喷气发动机、燃气轮机、喷嘴等。

图(1)喷涂碳化钨涂层专用的北京耐默JP8000设备

钨与碳的另一个化合物为碳化二钨,化学式为 W2C,熔点为2860℃,沸点6000℃,相对

密度。其性质、制法、用途同碳化钨。.

采用HVOF喷涂钴基炭化钨合金粉末或镍基炭化钨合金粉末还有铬基炭化钨合金粉末硬

度可以达到HV1200耐高温850度,使阀门零部件,耐磨损、耐腐蚀、耐高温、抗氧化。超过

手工堆焊、渡铬、渗碳、调质、工艺,可使生产效率提高2倍以上,生产费用降低50%以上,

使用寿命可延长数十倍。

图(2)采用JP8000喷涂碳化钨涂层后的零件

图(3)碳化钨涂层磨加工后

碳化钨涂层喷涂零部件实例:闸板、阀座、阀心、柱塞、球体、法兰、阀杆

超音速JP8000 WC-17C0喷涂的作用及特点

一、喷涂原理

采用高温热源,使粉末材料熔化,高速喷涂到工作表面,形成具有特殊性能涂层的工艺。

二、应用领域

耐磨、防腐、隔热、造纸;铁路、机械、汽车、钢铁、石油、化工、印刷、航空航天、

电力煤碳。

三、作用及特点

1、应用热喷涂工艺,可以针对材料机件表面性能不同要求,采用相应的材料,使喷涂

后的机件表面性能发生大的转变。

2、可使工件获得极好的耐磨耐腐、耐热隔热,绝缘等基材不具备的特性,延长使用寿

命数倍至数十倍。

3、在节省大量优质材料的同时,发挥出常规及其它特殊省处理不可比拟的优良性能。

4、由于工件获得优越使用性能,可节省材料及零配件库存量,大大降低停机率,提高

经济效益。