第2章铸造

- 格式:ppt

- 大小:8.44 MB

- 文档页数:113

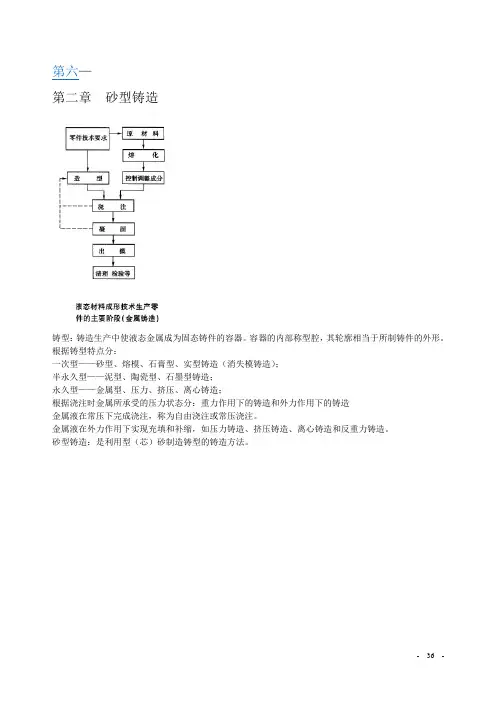

第六—第二章砂型铸造铸型:铸造生产中使液态金属成为固态铸件的容器。

容器的内部称型腔,其轮廓相当于所制铸件的外形。

根据铸型特点分:一次型——砂型、熔模、石膏型、实型铸造(消失模铸造);半永久型——泥型、陶瓷型、石墨型铸造;永久型——金属型、压力、挤压、离心铸造;根据浇注时金属所承受的压力状态分:重力作用下的铸造和外力作用下的铸造金属液在常压下完成浇注,称为自由浇注或常压浇注。

金属液在外力作用下实现充填和补缩,如压力铸造、挤压铸造、离心铸造和反重力铸造。

砂型铸造:是利用型(芯)砂制造铸型的铸造方法。

整模造型分模造型一、概述1 缺点、优点:砂型铸造是铸造生产中最广泛的一种方法,世界各国用砂型铸造生产的铸件占总产量的80-90%。

型砂:将原砂或再生砂+粘结剂+其它附加物所混制成的混合物。

砂型(芯):型(芯)砂在外力作用下成形并达到一定的紧实度或密度成为砂型(芯)。

2 砂型的种类湿型:由原砂、粘土、附加物及水按一定比例混碾而成湿型砂;用湿型砂春实,浇注前不烘干的砂型。

干型:经过烘干表面干型:表面仅有一层很薄(15-20mm)的型砂被干燥,其余部分仍然是湿的。

化学自硬砂型:砂型靠型砂自身的化学反应而硬化。

造型:制造砂型的工艺过程。

造芯:制造砂芯的工艺过程。

选择合适的造型(芯)方法和正确的造型(芯)工艺操作,对提高铸件质量、降低成本、提高生产率有极重要的意义。

1 按型(芯)砂粘(固)结机理分类机械粘结造型(芯)、化学粘结造型(芯)、物理固结造型(芯)2 按造型(芯)的机械化程度分类(1)手工造型(芯)手工造型(芯)是最基本的方法,这种方法适应范围广,不需要复杂设备,而且造型质量一般能够满足工艺要求,所以到目前为止,在单件、小批量生产的铸造车间中,手工造型(芯)仍占很大比重,在航空、航天、航海领域应用广泛。

缺点:劳动强度大、生产率低、铸件质量不易稳定。

模样造型、刮板造型、地坑造型,各种造型方法有不同的特点和应用范围。

材料成型技术基础第2章铸造1、铸造的定义、优点、缺点:铸造指熔融金属、制造铸型并将熔融金属浇入铸型凝固后,获得具有一定形状、尺寸和性能的金属零件或毛坯的成型方法。

优点:铸造的工艺适应性强,铸件的结构形状和尺寸几乎不受限制;工业上常用的合金几乎都能铸造;铸造原材料来源广泛,价格低廉,设备投资少;铸造适于制造形状复杂、特别是内腔形状复杂的零件或毛坯,尤其是要求承压、抗振或耐磨的零件。

缺点:铸件的质量取决于成形工艺、铸型材料、合金的熔炼与浇注等诸多因素,易出现浇不到、缩孔、气孔、裂纹等缺陷,且往往组织疏松,晶粒粗大。

2、充型能力的定义、影响它的三个因素:金属液的充型能力指金属液充满铸型型腔,获得轮廓清晰、形状准确的铸件的能力。

影响因素:①金属的流动性;②铸型条件;③浇注条件。

3、影响流动性的因素;纯金属和共晶成分合金呈逐层凝固流动性最好;影响充型能力的铸型的三个条件;浇注温度和压力对充型能力是如何影响的:影响流动性的因素:①合金成分:纯金属和共晶成分的合金,结晶过程呈逐层凝固方式,流动性好;非共晶成分的合金,呈中间凝固方式,流动性较差;凝固温度范围过大,铸件断面呈糊状凝固方式,流动性最差。

结晶温度范围越窄,合金流动性越好。

②合金的质量热容、密度和热导率:合金质量热容和密度越大、热导率越小,流动性越好。

影响充型能力的铸型的三个条件:①铸型的蓄热系数:铸型从其中金属液吸收并储存热量的能力。

蓄热系数越大,金属液保持液态时间短,充型能力越低。

(在型腔喷涂涂料,减小蓄热系数)②铸型温度:铸型温度越高,有利于提高充型能力。

③铸型中的气体:铸型的发气量过大且排气能力不足,就会使型腔中气压增大,阻碍充型。

浇注温度和压力对充型能力的影响:①浇注温度:提高浇注温度,延长保持液态的时间,从而提高流动性。

温度不能过高,否则金属液吸气增多,氧化严重,增大了缩孔、气孔、粘砂等缺陷倾向。

②充型压力(流动方向上的压力):充型压力越大,流动性越好。

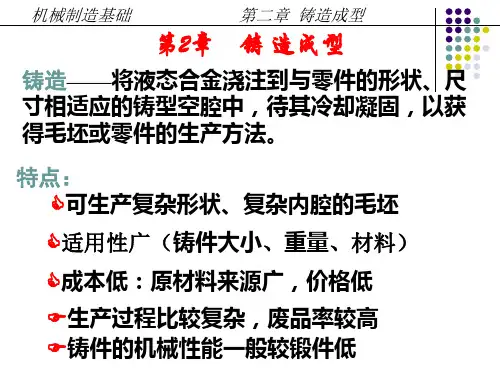

第2章铸造2.1 概述将液态金属浇注到铸型型腔中,待其冷却凝固后,获得一定形状和性能的铸件的成形方法称为铸造。

铸造是生产机器零件毛坯的主要方法之一,其实质是液态金属逐步冷却凝固而成形。

与其它成形方法相比,具有下列特点:(1)成形方便,工艺灵活性大。

铸件的轮廓尺寸可由几mm到数十米,壁厚由0.5mm到1m左右;质量可由几克到数万千克。

可生产形状简单或十分复杂的零件。

对于具有复杂内腔的零件,铸造是最好的成形方法。

(2)成本低廉,设备简单,周期短。

铸件所用材料来源广泛,价格低廉,并可直接利用废机件和金属废料。

一般情况下,铸造生产不需要大型、精密设备。

(3)铸件的力学性能较差,质量不够稳定。

液态金属在冷却凝固过程中,形成的晶粒较粗大,容易产生气孔、缩孔和裂纹等缺陷。

所以铸件的力学性能不如相同材料的锻件好,而且存在生产工序多,铸件质量不稳定,废品率高,工作条件差,劳动强度较高等问题。

随着生产技术的不断发展,铸件性能和质量正在进一步提高,劳动条件正逐步改善。

2.2 铸造工艺基础铸件的质量与合金的铸造性能密切相关。

合金的铸造性能是指合金在铸造过程中表现出来的工艺性能,如流动性、收缩性、吸气性、偏析等。

合金的铸造性能好,是指合金熔化时不易氧化,熔液不易吸气,浇注时金属液易充满型腔,凝固时铸件收缩小,且化学成分均匀,冷却时铸件变形和开裂倾向小等。

铸造性能差的合金易使铸件产生缺陷,铸造时应采取相应工艺措施。

2.2.1 液态金的充属型能力熔融合金填充铸型的过程,简称充型。

熔融合金充满铸型型腔,获得形状完整,轮廓清晰铸件的能力,称合金的充型能力。

液态金属的充型能力强,则能浇注出壁薄而形状复杂的铸件;充型能力差,则易产生冷隔、浇不足等缺陷。

影响充型能力的主要因素有:1、合金的流动性流动性是指熔融金属的流动能力,是合金的固有属性,它只与金属本身的化学成分、温度、杂质量以及物理性质有关。

金属液的流动性越好,充型能力越强。

流动性的好坏,通常用螺旋形试样的长度来衡量。