电镀工艺一览表分析.doc

- 格式:doc

- 大小:28.51 KB

- 文档页数:10

电镀工艺一览表

什么是电镀?

电镀是一种表面处理技术,使用电解反应将一种或多种金属沉积在另一个金属或非金属的表面上,以改变它的外观,电绝缘性能或耐腐蚀性能。

电镀通常在金属上使用,但也可以在塑料和其他材料上使用。

电镀的优点

电镀具有以下优点:

1.提高材料耐腐蚀性能

2.改善外观和质感

3.提高材料的电绝缘性能

4.增加硬度和耐磨性

常见的电镀过程

1.镍电镀

镍电镀是最常见的电镀过程之一。

它主要用于改善材料的耐腐蚀性能和外观。

在镍电镀过程中,一个金属被沉积在另一个金属的表面上。

镍电镀通常是用于制造机械或汽车零件等工业应用。

2.铬电镀

铬电镀主要用于改善材料的外观,并提高耐腐蚀性能。

铬电镀可以使材料表面变得闪亮,并提供高度的防腐蚀保护。

它通常用于制造汽车和其他金属制品。

3.金电镀

金电镀用于制作珠宝和其他装饰品。

金电镀可以使制品闪闪发光,并保护制品免受腐蚀。

4.铜电镀

铜电镀可用于改善材料的外观并提高耐腐蚀性能。

它通常用于制造电器部件和汽车零件。

电镀的局限性

尽管电镀有很多好处,但它也有一些局限性:

1.电镀可能含有有害物质,如铅,汞和铬

2.电镀被证明有负面影响对环境。

3.电镀不适用于所有材料,如木材。

4.电镀必须进行前处理和后处理,以确保成功。

结论

随着技术和环保意识的提高,电镀行业正在变得越来越重要。

目前,电镀行业正在加强环保意识,并寻找更加环保的涂覆技术。

虽然电镀有局限性,但它仍然是许多应用中不可或缺的表面处理技术。

电镀原辅材料与工艺流程分析一、电镀原辅材料介绍

1. 电镀添加剂

- 光亮剂:提高电镀层光洁度和亮度

- 增亮剂:改善电镀层外观

- 平抛剂:改善电镀层均匀性

- 淡化剂:防止氢气析出导致外观缺陷

2. 电解质

- 金属盐:为电镀液提供所需金属离子

- 电解盐:提高电解液电导率

3. 其他辅助材料

- 去离子水:确保电镀液纯度

- 酸碱调节剂:控制电镀液pH值

二、电镀工艺流程分析

1. 前处理

- 酸洗:去除金属表面氧化物和油污

- 电解除油:电化学方式去除油污

- 活化:提高金属表面活性

2. 电镀

- 制备电镀液:配制所需金属盐和添加剂

- 电镀反应:在控制好的条件下进行电镀

- 监控与维护:定期检测和补充电镀液

3. 后处理

- 水洗:去除残留电镀液

- 烘干:除去水分,防止氧化

- 检验:检查电镀层质量

4. 环保处理

- 废水处理:中和、沉淀等处理电镀废水

- 废渣处理:固化或回收有价金属离子

电镀工艺流程需合理选择原辅材料,严格控制各工序条件,注重环保要求,以确保获得优质的电镀层。

最常用的电镀工艺

1. 镀铬:将铬镀层覆盖在表面,提高表面的硬度和抗腐蚀性能,同时增加光泽。

2. 镀锌:将锌镀层覆盖在金属表面,形成保护层,防止金属腐蚀。

3. 镀镍:将镍镀层覆盖在表面,提高金属的耐腐蚀性能和装饰效果。

4. 电镀锡:在金属表面镀一层锡,提高金属的耐腐蚀性能和焊接性能。

5. 镀金:将金属表面镀一层金,提高金属的装饰性能。

6. 镀铜:将铜镀层覆盖在金属表面,提高金属的导电性能和耐腐蚀性能。

7. 镀银:将银镀层覆盖在金属表面,提高金属的导电性能和抗氧化性能。

8. 镀锡铅:将锡铅合金镀层覆盖在金属表面,提高金属的耐腐蚀性能和焊接性能。

这些是最常用的电镀工艺,具体应根据不同的材料和应用需求选择合适的电镀工艺。

电镀工艺简介一.电镀工艺的分类:酸性光亮铜电镀电镀镍/金电镀锡二.工艺流程:浸酸全板电镀铜图形转移酸性除油二级逆流漂洗微蚀二级浸酸镀锡二级逆流漂洗逆流漂洗浸酸图形电镀铜二级逆流漂洗镀镍二级水洗浸柠檬酸镀金回收2—3级纯水洗烘干三.流程说明:(一)浸酸①作用与目的:除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,重要防止水分带入造成槽液硫酸含量不稳定;②酸浸时间不宜太,防止板面氧化;在使用一段时间后,酸液显现浑浊或铜含量太高时应适时更换,防止污染电镀铜缸和板件表面;③此处应使用C.P级硫酸;(二)全板电镀铜:又叫一次铜,板电,Panel—plating①作用与目的:保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到肯定程度②全板电镀铜相关工艺数:槽液重要成分有硫酸铜和硫酸,采纳高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀本领;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅佑襄助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3—5ml/L,铜光剂的添加一般依照千安小时的方法来补充或者依据实际生产板效果;全板电镀的电流计算一般按2安/平方分米乘以板上可电镀面积,对全板电来说,以即板长dm板宽dm22A/DM2;铜缸温度维持在室温状态,一般温度不超过32度,多掌控在22度,因此在夏季因温度太高,铜缸建议加装冷却温控系统;③工艺维护:每日依据千安小时来适时补充铜光剂,按100—150ml/KAH补充添加;检查过滤泵是否工作正常,有无漏气现象;每隔2—3小时应用干净的湿抹布将阴极导电杆擦洗干净;每周要定期分析铜缸硫酸铜(1次/周),硫酸(1次/周),氯离子(2次/周)含量,并通过霍尔槽试验来调整光剂含量,并适时补充相关原材料;每周要清洗阳极导电杆,槽体两端电接头,适时补充钛篮中的阳极铜球,用低电流0。

电镀金工艺JX-316电镀金工艺一.特点1。

除金盐外不含对环境有害物质。

2。

镀层金纯度高,特适用于电子工业,也可用于高挡饰品的装饰。

3. 镀液金浓度允许范围宽,用户可根据对镀层厚度和电镀时间的不同要求进行选择。

4. 操作与维护简便。

二.镀层性能1.金纯度大于99。

9% ,金黄色外观。

2.金丝(Φ 30μm)键合强度大于5g .3.焊球(Φ 25μm)抗剪切强度大于1.2Kg 。

4.显微硬度努普硬度 H 〈 90.三.所用药水1. 金盐溶液(用户自备): KAu(CN)2溶液, Au浓100 g/L(应采用含Au68。

3%的优级金盐配制 )。

2. JX—316A 开缸液:无色透明溶液,不含金盐,pH~5 。

3. JX—316B 光亮剂:无色透明溶液.4. JX—316C 导盐:固体5. JX-316D pH调节液:无色透明溶液四.配槽:以配100升Au浓度为4g /L的镀液为例。

1.用量: KAu(CN)2 (以Au计) 4 g /LJX—316A开缸液 600 ml/LJX-316B光亮剂 20 ml/L2.配法: 于洁净镀槽内依次加入25升去离子水,60升JX—316A开缸液,4升金盐溶液 (Au 浓度 100g /L),和2升JX—316B光亮剂,搅匀,测pH值,若有必要用 JX-316D调节液或10%KOH调pH至5。

0 ,加去离子水至100升,搅匀.对于电子工业,镀液金浓度以4—8g / L 为宜,对于装饰性用途可用2——-3g /L。

五、操作条件与注意事项1.温度: 50 ———65 ℃ ,推荐60 ℃。

2.pH 值: 4。

5-—— 6.0 , 推荐5。

0 。

超出范围色泽变差.3.电流密度: 0.1—1。

0A /dm2 ,推荐0。

4A/dm2 。

在60℃,0.4A/ dm2条件下,镀速~0。

25μm/min .4.阳极:镀铂钛网,阴、阳极面积比1 :2 。

5.机械搅拌或阴极移动,不宜用空气搅拌; 连续过滤。

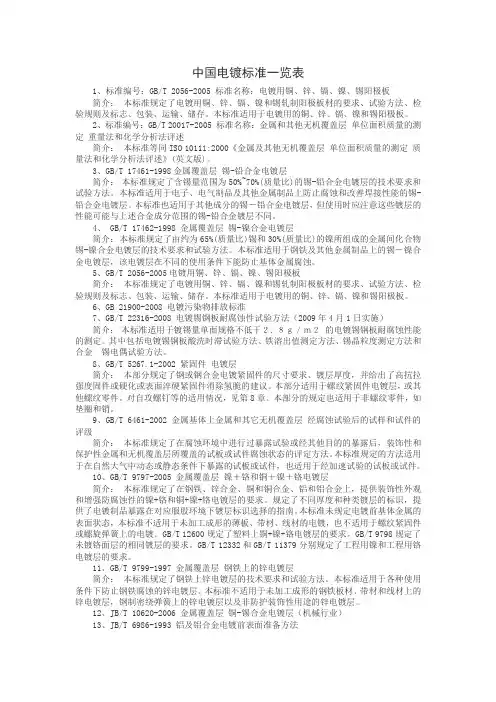

中国电镀标准一览表1、标准编号:GB/T 2056-2005 标准名称:电镀用铜、锌、镉、镍、锡阳极板简介:本标准规定了电镀用铜、锌、镉、镍和锡轧制阳极板材的要求、试验方法、检验规则及标志、包装、运输、储存。

本标准适用于电镀用的铜、锌、镉、镍和锡阳极板。

2、标准编号:GB/T 20017-2005 标准名称:金属和其他无机覆盖层单位面积质量的测定重量法和化学分析法评述简介:本标准等同ISO 10111:2000《金属及其他无机覆盖层单位面积质量的测定质量法和化学分析法评述》(英文版)。

3、GB/T 17461-1998金属覆盖层锡-铅合金电镀层简介:本标准规定了含锡量范围为50%~70%(质量比)的锡-铅合金电镀层的技术要求和试验方法。

本标准适用于电子、电气制品及其他金属制品上防止腐蚀和改善焊接性能的锡-铅合金电镀层。

本标准也适用于其他成分的锡-铅合金电镀层,但使用时应注意这些镀层的性能可能与上述合金成分范围的锡-铅合金镀层不同。

4、 GB/T 17462-1998 金属覆盖层锡-镍合金电镀层简介:本标准规定了由约为65%(质量比)锡和30%(质量比)的镍所组成的金属间化合物锡-镍合金电镀层的技术要求和试验方法。

本标准适用于钢铁及其他金属制品上的锡-镍合金电镀层,该电镀层在不同的使用条件下能防止基体金属腐蚀。

5、GB/T 2056-2005电镀用铜、锌、镉、镍、锡阳极板简介:本标准规定了电镀用铜、锌、镉、镍和锡轧制阳极板材的要求、试验方法、检验规则及标志、包装、运输、储存。

本标准适用于电镀用的铜、锌、镉、镍和锡阳极板。

6、GB 21900-2008 电镀污染物排放标准7、GB/T 22316-2008 电镀锡钢板耐腐蚀性试验方法(2009年4月1日实施)简介:本标准适用于镀锡量单面规格不低于2.8g/m2的电镀锡钢板耐腐蚀性能的测定。

其中包括电镀锡钢板酸洗时滞试验方法、铁溶出值测定方法、锡晶粒度测定方法和合金锡电偶试验方法。

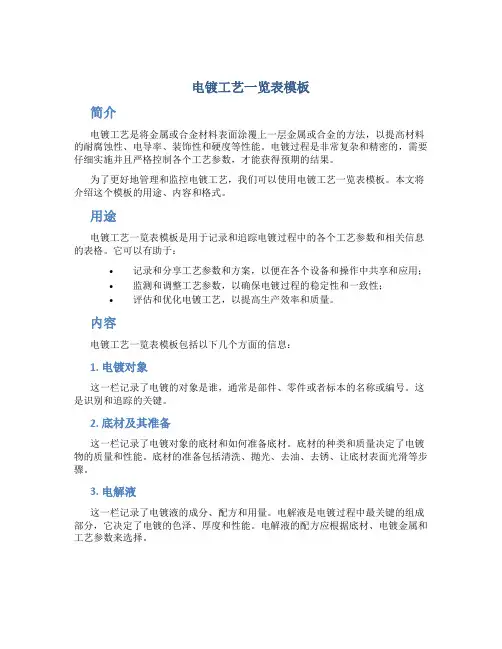

电镀工艺一览表模板简介电镀工艺是将金属或合金材料表面涂覆上一层金属或合金的方法,以提高材料的耐腐蚀性、电导率、装饰性和硬度等性能。

电镀过程是非常复杂和精密的,需要仔细实施并且严格控制各个工艺参数,才能获得预期的结果。

为了更好地管理和监控电镀工艺,我们可以使用电镀工艺一览表模板。

本文将介绍这个模板的用途、内容和格式。

用途电镀工艺一览表模板是用于记录和追踪电镀过程中的各个工艺参数和相关信息的表格。

它可以有助于:•记录和分享工艺参数和方案,以便在各个设备和操作中共享和应用;•监测和调整工艺参数,以确保电镀过程的稳定性和一致性;•评估和优化电镀工艺,以提高生产效率和质量。

内容电镀工艺一览表模板包括以下几个方面的信息:1. 电镀对象这一栏记录了电镀的对象是谁,通常是部件、零件或者标本的名称或编号。

这是识别和追踪的关键。

2. 底材及其准备这一栏记录了电镀对象的底材和如何准备底材。

底材的种类和质量决定了电镀物的质量和性能。

底材的准备包括清洗、抛光、去油、去锈、让底材表面光滑等步骤。

3. 电解液这一栏记录了电镀液的成分、配方和用量。

电解液是电镀过程中最关键的组成部分,它决定了电镀的色泽、厚度和性能。

电解液的配方应根据底材、电镀金属和工艺参数来选择。

4. 电流和电位这一栏记录了电镀过程中的电流和电位信息。

电流是使电镀金属沉积在底材表面的动力来源,通常使用恒流或者恒电位的方式调整。

电位则可以影响电解液的电化学反应和金属离子的沉积速度。

5. 时间和温度这一栏记录了电镀过程中的时间和温度信息。

电镀的时间和温度也是影响电镀质量和性能的重要因素。

时间太长或温度太高容易导致电镀的过度沉积和晶粒变大。

6. 沉积厚度这一栏记录了电镀层的厚度。

沉积厚度可以影响电镀层的物理和化学性质,如耐腐蚀性、刚度、导电性等,也可以用于检测电镀质量。

7. 装置和设备这一栏记录了电镀装置和设备的类型、规格和工作状态。

装置和设备的质量和性能也是影响电镀质量和稳定性的重要因素。

8大类电镀工艺的原理和特点0前言电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

根据镀层的组成,可以将电镀工艺分为镀铬、镀铜、镀镉、镀锡、镀锌、镀镍、镀金、镀银共8大类。

接下来,我将为大家详细介绍电镀工艺8大分类的原理和特点。

电镀工艺分类1 镀铬(1)铬是一种微带天蓝色的银白色金属。

它有很强的钝化性能,大气中很快钝化,显示出具有贵金属的性质,所以铁零件镀铬层是阴极镀层。

铬层在大气中很稳定,能长期保持其光泽,在碱、硝酸、硫化物、碳酸盐以及有机酸等腐蚀介质中非常稳定,但可溶于盐酸等氢卤酸和热的浓硫酸中。

(2)铬层硬度高,耐磨性好,反光能力强,有较好的耐热性。

在500℃以下光泽和硬度均无明显变化;温度大于500℃开始氧化变色;大于700℃才开始变软。

由于镀铬层的优良性能,广泛用作防护一装饰镀层体系的外表层和机能镀层。

2镀铜镀铜层呈粉红色,质柔软,具有良好的延展性、导电性和导热性,易于抛光,经过适当的化学处理可得古铜色、铜绿色、黑色和本色等装饰色彩。

镀铜易在空气中失去光泽,与二氧化碳或氯化物作用,表面生成一层碱式碳酸铜或氯化铜膜层,受到硫化物的作用会生成棕色或黑色硫化铜,因此,作为装饰性的镀铜层需在表面涂覆有机覆盖层。

3 镀镉镉是银白色有光泽的软质金属,其硬度比锡硬,比锌软,可塑性好,易于锻造和辗压。

镉的化学性质与锌相似,但不溶解于碱液中,溶于硝酸和硝酸铵中,在稀硫酸和稀盐酸中溶解很慢。

镉的蒸汽和可溶性镉盐都有毒,必须严格防止镉的污染。

因为镉污染后的危害很大,价格昂贵,所以通常采用镀锌层或合金镀层来取代镀镉层。

国内生产中应用较多的镀镉溶液类型有:氨羧络合物镀镉、酸性硫酸盐镀镉和氰化物镀镉。

此外还有焦磷酸盐镀镉、碱性三乙醇胺镀镉和HEDP镀镉等。

4镀锡锡具有银白色的外观,原子量为118.7,密度为7.3g/cm3,熔点为231.89℃,原子价为二价和四价,故电化当量分别为2.12g/A.h和1.107g/A.h。

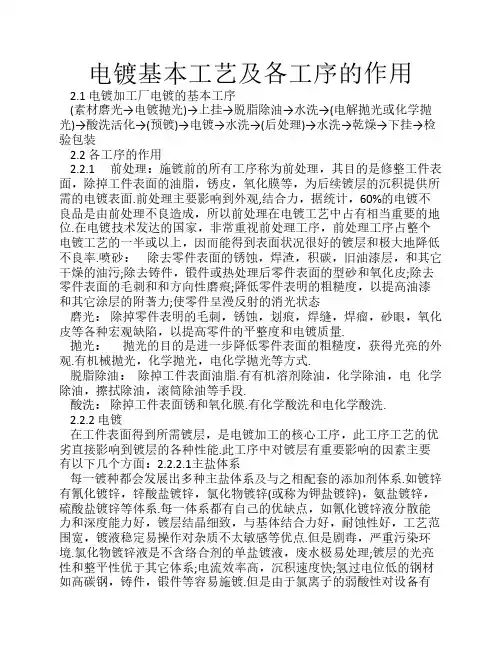

电镀基本工艺及各工序的作用2.1 电镀加工厂电镀的基本工序(素材磨光→电镀抛光)→上挂→脱脂除油→水洗→(电解抛光或化学抛光)→酸洗活化→(预镀)→电镀→水洗→(后处理)→水洗→乾燥→下挂→检验包装2.2 各工序的作用2.2.1 前处理:施镀前的所有工序称为前处理,其目的是修整工件表面,除掉工件表面的油脂,锈皮,氧化膜等,为后续镀层的沉积提供所需的电镀表面.前处理主要影响到外观,结合力,据统计,60%的电镀不良品是由前处理不良造成,所以前处理在电镀工艺中占有相当重要的地位.在电镀技术发达的国家,非常重视前处理工序,前处理工序占整个电镀工艺的一半或以上,因而能得到表面状况很好的镀层和极大地降低不良率.喷砂:除去零件表面的锈蚀,焊渣,积碳,旧油漆层,和其它干燥的油污;除去铸件,锻件或热处理后零件表面的型砂和氧化皮;除去零件表面的毛刺和和方向性磨痕;降低零件表明的粗糙度,以提高油漆和其它涂层的附著力;使零件呈漫反射的消光状态磨光:除掉零件表明的毛刺,锈蚀,划痕,焊缝,焊瘤,砂眼,氧化皮等各种宏观缺陷,以提高零件的平整度和电镀质量.抛光:抛光的目的是进一步降低零件表面的粗糙度,获得光亮的外观.有机械抛光,化学抛光,电化学抛光等方式.脱脂除油:除掉工件表面油脂.有有机溶剂除油,化学除油,电化学除油,擦拭除油,滚筒除油等手段.酸洗:除掉工件表面锈和氧化膜.有化学酸洗和电化学酸洗.2.2.2 电镀在工件表面得到所需镀层,是电镀加工的核心工序,此工序工艺的优劣直接影响到镀层的各种性能.此工序中对镀层有重要影响的因素主要有以下几个方面:2.2.2.1主盐体系每一镀种都会发展出多种主盐体系及与之相配套的添加剂体系.如镀锌有氰化镀锌,锌酸盐镀锌,氯化物镀锌(或称为钾盐镀锌),氨盐镀锌,硫酸盐镀锌等体系.每一体系都有自己的优缺点,如氰化镀锌液分散能力和深度能力好,镀层结晶细致,与基体结合力好,耐蚀性好,工艺范围宽,镀液稳定易操作对杂质不太敏感等优点.但是剧毒,严重污染环境.氯化物镀锌液是不含络合剂的单盐镀液,废水极易处理;镀层的光亮性和整平性优于其它体系;电流效率高,沉积速度快;氢过电位低的钢材如高碳钢,铸件,锻件等容易施镀.但是由于氯离子的弱酸性对设备有一定的腐蚀性,一方面会对设备造成一定的腐蚀,另一方面此类镀液不适应需加辅助阳极的深孔或管状零件.2.2.2.2添加剂添加剂包括光泽剂,稳定剂,柔软剂,润湿剂,低区走位剂等.光泽剂又分为主光泽剂,载体光亮剂和辅助光泽剂等.对于同一主盐体系,使用不同厂商制作的添加剂,所得镀层在质量上有很大差别.总体而言欧美和日本等发达国家的添加剂最好,台湾次之,大陆产的相对而言比前两类都逊色.主盐与具体某一厂商的添加剂的联合决定了使用的镀液的整体性能.优秀的添加剂能弥补主盐某些性能的不足.如优秀的氯化物镀锌添加剂与氯化物主盐配合得到的镀液深镀能力比许多氰化镀锌镀液的深度能力好.2.2.2.3 电镀设备挂具:方形挂具与方形镀槽配合使用,圆形挂具与圆形镀槽配合使用.圆形镀槽和挂具更有利于保证电流分布均匀,方形挂具则需在挂具周围加设诸如铁丝网之类的分散电流装置或缩短两侧阳极板的长度,使用如图所示的椭圆形阳极排布.搅拌装置:促进溶液流动,使溶液状态分布均匀,消除气泡在工件表面的停留.电源:直流,稳定性好,波纹系数小.2.2.3 后处理电镀后对镀层进行各种处理以增强镀层的各种性能,如耐蚀性,抗变色能力,可焊性等.脱水处理:水中添加脱水剂,如镀亮镍后处理钝化处理:提高镀层耐蚀性,如镀锌防变色处理:水中添加防变色药剂,如镀银,镀锡,镀仿金等提高可焊性处理:如镀锡因此后处理工艺的优劣直接影响到镀层这些功能的好坏.。

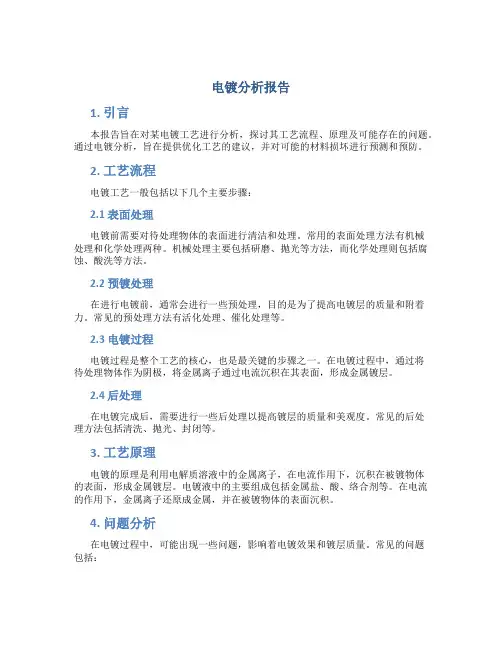

电镀分析报告1. 引言本报告旨在对某电镀工艺进行分析,探讨其工艺流程、原理及可能存在的问题。

通过电镀分析,旨在提供优化工艺的建议,并对可能的材料损坏进行预测和预防。

2. 工艺流程电镀工艺一般包括以下几个主要步骤:2.1 表面处理电镀前需要对待处理物体的表面进行清洁和处理。

常用的表面处理方法有机械处理和化学处理两种。

机械处理主要包括研磨、抛光等方法,而化学处理则包括腐蚀、酸洗等方法。

2.2 预镀处理在进行电镀前,通常会进行一些预处理,目的是为了提高电镀层的质量和附着力。

常见的预处理方法有活化处理、催化处理等。

2.3 电镀过程电镀过程是整个工艺的核心,也是最关键的步骤之一。

在电镀过程中,通过将待处理物体作为阴极,将金属离子通过电流沉积在其表面,形成金属镀层。

2.4 后处理在电镀完成后,需要进行一些后处理以提高镀层的质量和美观度。

常见的后处理方法包括清洗、抛光、封闭等。

3. 工艺原理电镀的原理是利用电解质溶液中的金属离子,在电流作用下,沉积在被镀物体的表面,形成金属镀层。

电镀液中的主要组成包括金属盐、酸、络合剂等。

在电流的作用下,金属离子还原成金属,并在被镀物体的表面沉积。

4. 问题分析在电镀过程中,可能出现一些问题,影响着电镀效果和镀层质量。

常见的问题包括:4.1 氢脆氢脆是指在电镀过程中,被镀物体上的金属结构发生脆性破裂。

氢脆可能由于电流密度过高、电镀液中氢离子浓度过高等因素引起。

4.2 孔洞孔洞是指在电镀过程中,镀层上出现的小洞。

孔洞的产生可能由于电镀液中污染物过多、电流不稳定等因素引起。

4.3 结晶粗糙结晶粗糙是指电镀层表面出现的颗粒状或凹凸不平的情况。

结晶粗糙可能由于电镀液中杂质过多、电流密度不均匀等因素引起。

5. 优化建议针对以上问题,提出以下优化建议:5.1 控制电流密度合理控制电流密度,避免过高或过低引起的问题。

可以通过调整电源的输出电流和工艺参数来实现。

5.2 定期清洗电镀槽定期清洗电镀槽,避免积累过多杂质和污染物,减少孔洞和结晶粗糙的产生。

电镀工艺流程图

各工序功能及产污分析

1)抛光工序:使用器械对器件表面进行处理,以提高器件的光洁度,主要污染物为含金属粉尘。

2)除油工序:采用电解方式或碱性方式对器件表面进行除油处理,主要污染物为含碱、含油废水。

3)酸洗工序:利用酸去除器件表面的氧化皮、腐蚀钝化膜,主要污染物为含酸、含金属离子废水。

4)预镀铜工序:电解液由氰化亚铜及游离的氰化钠等物质组成,主要污染物为含剧毒氰、含铜废水和含氰废气。

5)镀酸铜工序:镀液成分较为简单、稳定,不需要通风装置,钢铁零件需经预镀铜处理,主要污染物为含酸、含铜废水。

6)镀镍工序:主要污染物为含镍废水、含镍槽脚和废气。

7)回收工序:在电镀之后设置的镀液回收装置。

8)镀硬铬工序:镀液由铬酸、硫酸组成,主要污染物为含铬废水、铬雾废气。

9)钝化工序:使用的化学药剂有铬酐、硝酸、硫酸、碳酸钡等,主要污染物为含铬废水。

10)清洗工序:清洗器件表面带出的残留液,主要污染物为含各类重金属废水。

11)喷漆工序:在器件表面喷上一层保护漆,主要污染物为含有机溶剂废气。

12)烘干工序:对喷过漆的器件进行烘干,主要污染物为含有机溶剂废气。

配方1和配方2适于工作温度在40℃以下的镀液,用于镀锌、镉、铜、镍、银、铅锡合金等,以及室温或低温阳极氧化的零件绝缘。

配方3适用于工作温度在40~60℃的镀铬以及用草酸、硫酸进行普通和硬质阳极氧化零件的绝缘。

用这种方法成功的关键在于正确操作。

零件在涂覆蜡制剂时,先用有机溶剂除油,然后在60~70℃的烘箱中预热(时间视零件大小而定),预热后涂第一层蜡,蜡槽温度为200~220℃,第一层蜡要薄而均匀,刚涂上时应为透明不发白,然后再涂2~3次至需要厚度。

稍加冷却后,用小刀修整至合乎要求,涂后用棉球蘸汽油仔细反复地擦拭欲镀表面,以除去残留的蜡。

镀后用开水烫熔蜡层回收,再用汽油等溶剂或水溶性清洗剂对零件洗净即可。

②涂漆或其它涂料这种绝缘方法,操作简便,适用于各种复杂零件的绝缘。

常用的绝缘涂料及使用方法见表2-1-54。

当使用条件恶劣或工作条件限制,用上述方法困难时,可先全部镀覆,然后将已镀欲镀部位保护,再退镀。

这样可将高温恶劣环境转化为室温或较温和的条件。

但精度要求高,不镀部分不允许接触酸、碱及三、仿形夹具法某些批量的电镀零件或一种零件要求两种以上镀层的,用上述两种方法绝缘均有困难,且效率低,质量难保证,这种情况则可采用仿形夹具法,根据零件的形状和技术条件要求,设计制作专用的绝缘夹具进行保护。

这种方法可大大提高绝缘质量和生产效率。

如对不锈钢游标卡尺的刻线部分进行局部电镀时,可用耐酸、耐碱的聚丙烯塑料制作出一个只露出刻线部分的仿形夹具,端面装上适当的辅助阴极,便可很方便地进行局部镀铬。

还有些特殊零件,也可制作一个仿型盒,只露出要镀部位,加上辅助阳极,局部镀铬,效果很好。

又如有些要求进行镀两种以上金属的零件,则可采用涂料法和仿形夹具法联合绝缘,欲镀面积小的部位采用涂料法、欲镀面积大的部位用仿形夹具法保护。

再如齿轮内孔的绝缘,可用蜡型进行,蜡型是用按表2-1-53配方配制的蜡制剂灌入已涂有薄层机油的齿轮内孔制成。

常有电镀工艺锁具、灯饰与装修五金的电镀(一)、锌基合金压铸件抛光→三氯乙烯除脂→上挂→化学除油→水洗→超声波冲洗→水洗→电排除油→水洗→酸盐活化→水洗→预镀碱铜→回收→水洗→H2SO4中和→水洗→焦磷酸盐镀铜→回收→水洗→H2SO4活化→水洗→酸性光明铜→回收→水洗→a)、或其余(b到e)镀黑镍(或枪黑)→水洗→干燥→拉丝→喷漆→(红古铜)→镀光明镍→回收→水洗→镀铬→回收→水洗→干燥→仿金→回收→水洗→干燥→喷漆→干燥→仿金→回收→水洗→镀黑镍→水洗→干燥→拉丝→喷漆→干燥→(青古铜)→镀珍珠镍→水洗→镀铬→回收→水洗→干燥(二)、钢铁件(铜件)抛光→超声波冲洗→上挂→化学除油→阴极电排除油→阳极电排除油→水洗→盐酸活化→水洗→预镀碱铜→回收→水洗→H2SO4中和→水洗→酸性光明铜→回收→水洗→H2SO4 活化→水洗(红古铜、镀铬、仿金、青古铜、珍珠镍工艺与锌基合金件同样)摩托车、汽车配件与钢制家俱的电镀抛光→上挂→阴极电排除油→水洗→酸电解→水洗→阳极电排除油→水洗→H2SO4活化→水洗→镀半光明镍→全光明镍→回收→水洗×3→镀铬→回收→冲洗×3→下挂→干燥摩托车部件厚度要求:Ni20μm以上,Crμm防腐要求:CASS试验,连续喷雾16小时,达7级家具要求与摩托车部件同样,Ni 层总厚度大概16-22μm电位差:半光明镍与全光镍之间的电位差为125~140mv卫生洁具配件的电镀锌合金件:抛光→三氯乙烯除脂→上挂→化学除油→水洗→超声波冲洗→水洗→电排除油→水洗酸盐活化→水洗→预镀碱铜→回收→水洗→H2SO4中和→水洗→焦磷酸镀铜→回收→水洗→H2SO4活化→水洗→酸性光明铜→回收→水洗→干燥→下挂→抛光→除腊→水洗→镀碱铜→回收→水洗→H2SO4中和→水洗→镀光明镍(有些要求高,也用多层Ni)→回收→水洗×3→镀铬→回收→水洗×3→干燥厚度要求:Cu20~25μmNi12~15μmCr~μm中性盐雾96小时以上。

电镀工艺流程及详解(实用版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classicarticles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know differentdata formats and writing methods, please pay attention!电镀工艺是一种常见的表面处理工艺,广泛应用于金属制品的制造过程中。

电镀光钴工艺参数表序号工艺参数参数说明单位1 电流密度电流通过单位面积的密度A/cm²2 电压电流通过电解液产生的电压 V3 温度电解液的温度℃4 酸度(pH值)电解液的酸碱度 pH5 钴离子浓度电解液中的钴离子浓度 g/L6 钠磺酸盐浓度电解液中的钠磺酸盐浓度 g/L7 氨酸浓度电解液中的氨酸浓度 g/L8 搅拌速度电解槽中的搅拌速度 r/min9 阴极面积待电镀物体的阴极面积cm²10 阳极材料电解槽中的阳极材料11 电镀时间待电镀物体的电镀时间 min电镀光钴工艺是一种将钴金属电镀在物体表面以增加其防腐蚀性和美观度的工艺。

在进行电镀光钴的过程中,各种工艺参数的控制对电镀效果至关重要。

首先是电流密度,它表示单位面积通过的电流密度。

适当调整电流密度可以控制电镀速度和电镀层的厚度。

较高的电流密度可以加快电镀速度,但可能会引起电镀层厚度不均匀或产生缺陷。

电压是电流通过电解液产生的电压,它对电镀过程的稳定性和效果有影响。

过高的电压可能导致电解液的分解和电镀层的质量下降。

温度是电解液的温度,它会影响电镀速度和电镀层的结构。

通常情况下,较高的温度可以加快电镀速度,但也可能导致电镀层的结构不稳定。

酸度(pH值)是电解液的酸碱度,它对电镀过程的稳定性和电镀层的质量有影响。

过高或过低的酸度都可能导致电镀层质量下降或产生缺陷。

钴离子浓度是电解液中的钴离子浓度,它直接影响电镀层的厚度和质量。

适当调整钴离子浓度可以控制电镀层的均匀性和致密性。

钠磺酸盐浓度是电解液中的钠磺酸盐浓度,它对电镀速度和电镀层的结构有影响。

适当调整钠磺酸盐浓度可以控制电镀速度和电镀层的亮度。

氨酸浓度是电解液中的氨酸浓度,它对电镀层的光泽和致密性有影响。

适当调整氨酸浓度可以改善电镀层的外观和质量。

搅拌速度是指电解槽中的搅拌速度,它可以促进电解液的对流和均匀性,从而改善电镀层的质量。

阴极面积是指待电镀物体的阴极面积,它影响电镀速度和电镀层的厚度。

电镀工艺一览表什么是电镀:就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层(deposit),改变基材表面性质或尺寸.电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。

电镀工艺一览表1、不烘烤防爆热镀锌2、彩色镀铬3、长金属管内孔表面化学镀镍磷工艺4、超声快速热浸镀5、瓷砖表面镀覆贵金属的方法6、大面积一次性精确刷镀技术7、单槽法镀多层镍工艺8、低浓度常温镀(微孔)铬添加剂及其应用工艺9、低碳钢丝快速酸性光亮镀铜工艺10、低温镀铁加离子轰击扩渗强化技术11、电镀锡铋合金镀液及其制备方法12、电解活化助镀剂法热镀铝锌合金工艺13、电炉锌粉机械镀锌工艺14、电刷镀法刷镀铅—锡—铜减磨耐磨层的镀液15、电刷镀阳极16、镀铬废槽液浓缩熔融除杂回收法17、镀铬废水废渣提铬除毒法18、镀铬废水中铬的回收方法19、镀铝薄膜的常温快速阳极氧化技术20、镀镍溶液及镀镍方法21、镀镍溶液杂质专用处理剂22、镀铜合金及其生产方法23、镀铜添加剂及其制备方法和在焊丝镀铜中的应用24、镀锌钢件表面附着有色镀层的方法25、镀锌光亮剂主剂及用其组成的光亮剂26、镀锌基合金的钢板的铬酸盐处理方法27、镀锌件表面化学着黑剂28、镀锌喷塑双层卷焊管的生产工艺、设备及产品29、镀锌三价铬白色钝化液30、镀锌添加剂的合成与应用工艺31、镀银浴及使用该镀银浴的镀银方法32、钝化法热浸镀铝及铝合金工艺33、多层镍铁合金复合涂镀工艺34、多稀土系列镀铬添加剂及制造工艺35、防治镀铬电解液雾化的方法36、非金属流液镀铜法37、粉镀(渗)锌方法及装置38、复合机械镀铝锌工艺39、复合渗镀方法40、干湿法热镀铝锌合金工艺41、钢材和铸铁件的热浸镀铝新工艺42、钢材热浸镀铝工艺43、钢材热浸镀锌铝系合金用水溶性助镀剂44、钢材热浸镀用稀土铝合金45、钢管外表面连续热镀铝方法46、钢丝的高耐蚀性的双浸热镀工艺47、钢铁件光亮酸性镀铜前的预镀工艺48、钢铁件光亮酸性镀铜前的预镀工艺249、钢铁热浸镀铝锌合金工艺50、钢铁制品表面粉镀锌剂51、钢制品镀膜前净洗工艺52、高堆积镍刷镀溶液53、高堆积镍刷镀溶液及其刷镀工艺54、高能级磁控溅射离子镀技术55、高效刷镀耐磨铬溶液56、高致密度和高耐蚀性的化学镍磷镀膜工艺57、工件刷镀表面活化方法58、工作时无排水电镀工艺59、工作物热浸镀锡的加工方法60、钴-镍-磷非晶合金镀液和镀层61、光敏剂诱导的化学镀镍方法及其所用镀液62、焊丝镀铜高防锈处理工艺63、合金镀液及其制法64、化学镀镍铬磷非晶态合金的溶液及其镀覆方法65、化学镀镍-磷合金镀液及化学镀工艺66、化学镀铜及其镀浴67、化学喷镀镍专用浓缩液的配制及其使用方法68、化学性质不稳定金属工件表面化学镀镍工艺69、环保型高深镀能力镀锌液70、灰口铸铁件铸造-热镀锌同步工艺71、回收镀金属废水,制造水处理剂的方法72、活塞环表面复合镀工艺73、机械镀锌快速活化工艺74、冀形管热镀锌工艺和装置75、碱性镀液电镀锌-镍合金工艺76、碱性锌镍镀浴77、碱性元素电解镀铜液78、胶体膏状复合刷镀液79、金刚石镀钛工艺80、金属表面镀覆光亮和高耐蚀性合金层的镀液和方法81、金属表面高温超声浸镀方法82、金属材料表面化学镀镍方法83、金属材料表面化学镀镍再套镀硬铬的方法84、金属长管内表面化学镀的方法85、金属镀液及其制造方法86、金属工件表面镀渗金刚石工艺87、金属结构的假牙电刷镀工艺88、金属熔融镀槽中辊轴的表面处理方法89、聚氯乙烯塑料硬片镀铝方法90、绝缘瓷套低温自催化镀镍镀铜工艺91、快速镀镍光亮剂、制造及其应用92、快速滚镀镍铁合金的电镀液及方法93、宽温低铬酐镀铬添加剂94、矿山液压支柱镀锌镍合金纯化工艺95、离子镀膜前工件处理工艺及除油、去污清洗剂96、连续热镀锌机组沉没辊及稳定辊退锌溶液97、量具的一种快速精确镀铬修复法98、铝的粉末法可控渗镀99、铝及铝合金的镀前处理方法100、铝型材镀钛金工艺101、氯化钾镀锌液添加剂的制造方法102、内画镀银工艺品及制作方法103、纳米烘镀锌及制作方法104、钠盐镀锌极低铬二次钝化配方及工艺105、难焊金属的预刷镀钎焊法106、尼丝纺镀铝方法107、镍基合金粉的表面化学镀镍方法108、屏蔽法局部镀银109、普通玻璃真空镀铜合金制茶镜工艺110、气缸套筒内腔镀铬工艺111、青铜镀液及其制备工艺112、清除镀锌体表面锈斑的方法113、氰化镀银溶液无氰转化方法114、热镀锌碳化硅槽及附属设备115、热镀锌锌渣的再生新工艺116、热镀锌中间合金复合添加剂117、热镀锌助镀剂118、热浸镀铝用水溶性助镀剂119、热浸镀铝用药品后处理剂120、热侵镀锌合金及其制造方法121、上加热镀锌法122、深孔定尺寸镀铬装置及工艺方法123、刷镀铁基组合镀层的镀液124、塑料表面镀铜提高与树脂和金属粘接强度的方法125、缩二脲无氰碱性镀铜方法126、碳纤维均匀镀铜工艺127、提高电刷镀构件疲劳寿命的方法128、铁基置换法镀铜施镀助剂129、铁锰合金镀液及施镀工件的方法130、铁氧体音频磁头光亮镀镍工艺131、铜或铜合金非电镀镀锡的方法132、铜或铜合金室温镀锡工艺133、铜线镀锡工艺134、无电解镀液的再生方法135、无电流沉积金的含水镀液配套液及其应用136、无刻蚀低温铁、镍、锰、钛合金镀电解液137、无刻蚀低温铁锰合金镀电解液138、无刻蚀镀铁镀液的配制及维护方法139、无刻蚀镀铁工艺镀液长期稳定的条件140、无氰镀金液和笔内电源镀金笔的生产方法141、无氰镀铜锡合金电解液142、无氰镀铜液及无氰镀铜方法143、无氰连续镀铜生产技术144、稀铬酸溶液在电解退镀中的应用145、稀土低温镀镍催化剂146、锡-铋合金镀浴及使用该镀浴的电镀方法147、锡镍合金退镀液148、锡退镀液的制备及应用149、锌锡合金镀液及其制备工艺150、新型反光装饰材料镀膜技术151、新型热浸镀用复合稀土盐助镀溶剂152、新型稀土锌铝合金镀层材料及其热浸镀工艺153、一种超大型水泥表面镀铜的方法154、一种超微氰镀锌光亮剂及其制作方法155、一种低温铁合金电镀方法及其镀液156、一种镀铬件保护剂的制造方法157、一种镀铬老化液再生的方法158、一种镀铬添加剂及其应用工艺159、一种镀纳米氧化锌膜层的玻璃160、一种镀三价铬镀液161、一种镀通孔的无甲醛电解厚铜制造方法162、一种镀氧化锌膜层的玻璃163、一种镀液添加剂及其在锡-铅合金镀中的应用164、一种多功能碱性镀锌光亮剂及其制备方法165、一种粉末镀银镀料及其配制工艺166、一种钢铁表面离子镀固体润滑膜的方法167、一种高镍基合金钢镀厚银工艺168、一种光亮镀锡-锌合金电镀溶液169、一种环保型金属合金镀液170、一种环保型微晶合金镀液171、一种机械镀锌工艺172、一种加厚镀铬工艺173、一种碱性镀锌光亮剂的制备方法174、一种金属线材光亮镀锌工艺175、一种可锻铸铁管件的镀锌方法及其专用设备176、一种内覆不锈钢的镀锌水管的制造方法177、一种纳米复合镀浆料及其制备和电镀方法178、一种镍磷合金非晶镀方法179、一种强化镀铬的工艺方法180、一种氰化镀银光亮剂181、一种氰化镀银光亮剂2182、一种氰化镀银光亮剂3183、一种酸性镀锡的方法184、一种酸性化学镀镍溶液及其施镀的方法185、一种提高酸性镀锌件钝化膜结合力的新工艺186、一种无刻蚀镀铁合金工艺187、一种锌锡合金特镀液及其制作方法188、一种用于镀铬工艺中铅锡阳极的清洗剂189、一种用于硫酸盐镀锌的光亮剂190、一种在玻璃钢制品上烤漆或真空镀膜的方法191、一种在金工刀具上镀铬的方法和有铬层的金工刀具192、一种织物镀金属的方法193、一种织物直接镀铝的方法194、乙二醇镀青铜和黄铜195、乙二醇镀铜196、用刷镀使非金属制品表面金属化的方法197、用无色玻璃镀制茶色镜的方法198、用无色玻璃镀制多种色镜的方法199、用于从硫酸盐体系电沉积低铁含量光亮锌铁合金的镀液200、有图案的镀膜玻璃的制作工艺201、在不导电材料上刷镀金属的方法202、在非金属材料上淋浴镀金属方法203、真空镀铝茶叶包装方法204、织物镀金属的方法的改进、所获产品及其应用205、自催化镍-锡-磷合金镀液及其镀层206、自行车表面镀钛金工艺。