电镀工艺(AQ水淬火)分析

- 格式:ppt

- 大小:337.50 KB

- 文档页数:40

电镀厂产品工艺报告1. 引言电镀是一种通过利用电解质溶液中的金属离子在制品上进行还原沉积的表面处理方法。

电镀技术广泛应用于各个行业,如汽车制造、电子设备、家电等。

本报告将详细介绍电镀厂产品的工艺流程及相关技术参数。

2. 工艺流程电镀厂根据产品种类和要求,制定出不同的工艺流程。

以下是典型的电镀厂产品工艺流程。

2.1 表面准备产品在进行电镀之前,需要进行表面准备工作。

这一步旨在清洁产品表面,去除污垢、油脂和氧化层等。

常用的方法包括碱洗、酸洗和电解洗等。

1. 碱洗:将产品浸泡在碱性溶液中,通过碱的腐蚀和清洗作用去除油脂和污垢。

2. 酸洗:使用酸性溶液去除产品表面的氧化层,常用的酸有硫酸、盐酸等。

3. 电解洗:通过电解作用,去除产品表面的金属离子和有机杂质。

2.2 镀层操作当产品表面准备完毕后,进入镀层操作。

电镀厂常见的镀层包括镀铬、镀镍、镀锌等。

1. 镀铬:将产品浸泡在含铬酸盐溶液中,通以一定电流和时间进行电解,使铬离子还原并沉积在产品表面。

2. 镀镍:将产品浸泡在含镍酸盐溶液中,同样经过一定的电解反应,实现镍离子的还原和沉积。

3. 镀锌:将产品浸泡在含氯化锌溶液中,通过电解反应,使锌离子还原并沉积在产品表面。

2.3 清洗处理完成镀层操作后,产品需要进行清洗处理,去除表面残留的电解液和其他杂质。

清洗方法通常包括水洗、热水洗以及中性洗等。

1. 水洗:使用水对产品进行冲洗,去除表面残留的电解液。

2. 热水洗:在水洗的基础上,采用加热的方式提高清洗效果。

3. 中性洗:使用中性清洗剂对产品进行清洗,能够更彻底地去除表面杂质。

2.4 后处理最后,产品经过清洗后,还需要进行一些后处理工作,以增加产品的光泽度和保护性能。

例如,对于铬镀层,可以进行抛光、精磨和电镀保护处理等。

3. 技术参数3.1 电流密度电流密度是指单位面积上通过的电流量。

不同材料的镀层,其电流密度也不同。

电流密度的选择与产品的尺寸、形状有关。

3.2 镀层厚度镀层厚度是指镀层在产品表面的厚度,一般以微米(μm)为单位。

热处理中的电镀技术热处理是一种重要的金属材料加工技术,可以改变材料的力学性能、化学性能和物理性质等。

在热处理过程中,电镀技术是一种非常重要的工艺流程,可以在金属表面上形成保护层或者增加金属表面的装饰性和美观性。

在热处理加工中,电镀技术的应用范围极为广泛,本文将对热处理中的电镀技术进行详细探讨。

第一部分:电镀技术的基本介绍电镀技术是通过电解过程,在金属表面上沉积一层金属或非金属的颗粒,形成保护层或增加金属表面的装饰性和美观性。

常见的电镀材料有镀铬、镀锌、镀镍、镀银、镀金等。

电镀技术分为硫酸盐电镀、氰化物电镀、酸性电镀、碱性电镀等多种类型。

第二部分:电镀技术在热处理中的应用1. 电镀技术在淬火中的应用:淬火过程中,钢件表面容易出现开裂和氧化等问题,通过在钢件表面电镀锌、铬等金属材料,可以有效防止钢件表面氧化、腐蚀和开裂等问题。

2. 电镀技术在韧化过程中的应用:韧化是一种热处理过程,通过在金属表面电镀镀铜、镀铅等金属材料,可以增加金属表面的硬度、韧性、抗腐蚀性等性能。

3. 电镀技术在回火中的应用:回火是一种热处理过程,通过在金属表面电镀镀锌、镀铬等金属材料,可以防止金属表面在高温条件下氧化和腐蚀等问题。

4. 电镀技术在表面处理中的应用:电镀技术可以在金属表面形成一层薄膜,在保护金属表面免受腐蚀、氧化等问题的同时,也能增加金属表面的装饰性和美观度。

第三部分:电镀技术的优点和应用前景1. 优点:电镀技术可以在金属表面形成一层保护膜,防止金属表面腐蚀、氧化等问题,使金属材料具有更好的耐久性和长寿命;同时,电镀技术还可以增加金属表面的装饰性和美观度,提升它的附加价值。

2. 应用前景:电镀技术在各种金属材料的加工中,都有着非常广泛的应用前景。

伴随着工业化程度和科技水平的不断提高,电镀技术的应用范围还会不断扩大,并且随着对环保成本的重视,电镀技术也在不断地革新和改善,将来其应用前景非常广阔。

结论:在热处理加工中,电镀技术是一种非常重要的工艺流程,可以保护金属表面、增加金属表面的装饰性和美观性,具有非常广泛的应用前景。

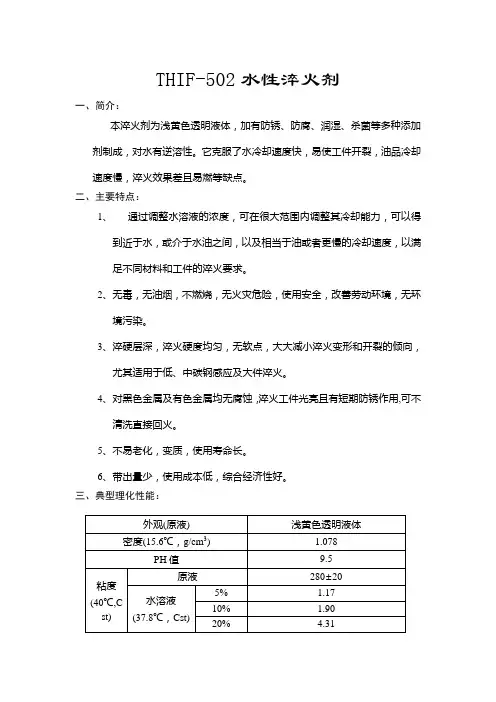

THIF-502水性淬火剂一、简介:本淬火剂为浅黄色透明液体,加有防锈、防腐、润湿、杀菌等多种添加剂制成,对水有逆溶性。

它克服了水冷却速度快,易使工件开裂,油品冷却速度慢,淬火效果差且易燃等缺点。

二、主要特点:1、 通过调整水溶液的浓度,可在很大范围内调整其冷却能力,可以得到近于水,或介于水油之间,以及相当于油或者更慢的冷却速度,以满足不同材料和工件的淬火要求。

2、无毒,无油烟,不燃烧,无火灾危险,使用安全,改善劳动环境,无环境污染。

3、淬硬层深,淬火硬度均匀,无软点,大大减小淬火变形和开裂的倾向,尤其适用于低、中碳钢感应及大件淬火。

4、对黑色金属及有色金属均无腐蚀,淬火工件光亮且有短期防锈作用,可不清洗直接回火。

5、不易老化,变质,使用寿命长。

6、带出量少,使用成本低,综合经济性好。

三、典型理化性能:恒鑫化工科技有限公司采用符合ISO9950标准的IVF 冷却速度测试仪测得不同浓度THIF-502水性淬火剂与水的冷却速度值对比如下表:同浓度的THIF-502水性淬火剂冷却能力可参见以下数据:40#钢,硬度单位HRC30CrMo钢,硬度单位HRC42rMo钢,硬度单位HRC低、中、高碳钢,大截面截面复杂性薄截面渗氮钢、碳氮共渗钢——————————————淬火烈度H 中、低碳低合金钢 5 2 0.9 0.7 0.5 0.3 0.2低渗透性钢盐水水快速油中速油常规油热油THIF-502THI®F-502冷却能力范围示意图五、适用范围:THIF-502水性淬火剂可用于锻钢、铸钢、铸铁以及冲压件等的淬火。

适用于开口式淬火槽、连续炉、淬火槽外设的多用炉及感应淬火炉等。

1、锻钢:小至一公斤大至几吨的低淬透性锻钢或高淬硬性合金锻钢均可采用THIF-502水性淬火剂淬火,所用浓度随合金成份而异,介于10%至30%不等。

2、铸钢:如同锻钢一样,单重悬殊,淬透性各异的铸钢和合金铸钢亦均可采用THIF-502水性淬火剂淬火,所用浓度随合金成份及铸件形体而异,介于10%至30%不等。

电镀前处理工艺概述以及配方1前处理的定义一般前处理过程为,研磨预备洗净水洗电解脱酯水洗酸浸及活性化水中和水洗电镀。

1.1前处理的目的前处理的目的是为了得到良好的镀层,由于镀件在制造、加工搬运、保存期间会有油酯、氧化物锈皮、氢氧化物、灰尘等污物附着于镀件表面上,若不去除这些污物而进行电镀将得不到良好的镀层。

镀•件品质,前处理占很重要的地位。

1.2前处理不良所造成之镀层缺陷前处理不良所造成之镀层缺陷,有下列几项:(1)剥离,(2)气胀,(3)污点,(4)光泽不均,(5)凹凸不平,(7)小孔(8)降低耐蚀性,(9)脆化。

电镀之不良,前处理占很大的原因。

1.3污物的种类污物的种类,可分为有机物及无机物。

有机物污物主要是动物性油酯,植物性油酯及矿物性油酯,无机物污物是金属氧化物、盐类、尘埃、及砂土。

另外由有机物和无机物污物之物如研磨屑、研磨材料。

动物性及植物性油酯可被化缄剂皂去除。

矿物性油污无法被缄剂皂去除需用三菉乙烯、汽油、石油溶剂乳化剂等去除。

无机物污物可被酸或缄溶解,利用酸、缄浸渍、化学或电解方法去除及机械研磨方法去除。

无机、有机混合污物,去除较困难,除了利用化学方法,亦须用电解,机械研磨等方法联合应用去除。

1.4电镀前处理去除的典型污物(1)润滑油(6)淬火残留物(2)切削油(7)热处理盐(3)研磨油(8)热处理盐(4)热斑(9)污迹(5)锈及腐蚀物(10)油漆及油墨1.5表面清洁测定表面清洁度测定,在工场最实用的方法是用水冲(water-beaktest),检查表面水是否均匀润湿,如果是均匀润湿则为清洁表面,反之则不清洁。

其它方法有,Nielsonmethod,Atomizertest,Fluoresentmethod,weightofresidualsoil,wip-ingmethod,residualpatlernmethod及Radioisotopetracertechnique。

1.6选择清洁方法及清洁材料之影响因素其影响因素有:(1)被清洁表面之特性(9)清洁剂的温度(2)被去除污物之特性(10)应用时间(3)清洁要求程度(11)经验(4)应用的方法(12)搅拌次数(5)水质(13)污染的程度(6)手续、另件、设备人员的安全(14)下一步处理(7)成本(15)废物之处理(8)清洁剂的浓度4镀铬之影响因素(l)CrO3浓度与导电度关系(2)温度兴导电度之关系(3)CrO3浓度与电流效率之关系(4)硫酸浓度之影响:浓度低时,低电流密度下电流效率高,反之电流效率低‥(5)三价铬的影响 1.三价铬很少时,沉积速率减媛。

水电镀工艺流程水电镀是一种常见的金属表面处理工艺,通过电化学方法将金属离子沉积在工件表面,形成一层均匀、致密的金属镀层,以增强工件的耐腐蚀性和美观性。

水电镀工艺流程包括预处理、电镀、后处理等多个环节,下面将详细介绍水电镀的工艺流程。

1. 预处理。

在进行水电镀之前,需要对工件进行预处理,以确保镀层的附着力和质量。

预处理包括去油、除锈、清洗等步骤。

首先,将工件浸泡在去油溶剂中,去除表面的油污和污垢。

然后,采用化学方法或机械方法去除工件表面的氧化层和锈蚀,以保证金属表面的光洁度和清洁度。

最后,通过酸洗或碱洗等方式清洗工件表面,去除残留的杂质和化学物质,为后续的电镀工艺做好准备。

2. 电镀。

预处理完成后,工件进入电镀环节。

电镀过程中,工件作为阴极,放置在电解槽中,金属离子通过电解质溶液在工件表面沉积形成金属镀层。

首先,将含有金属离子的电解质溶液注入电解槽中,然后通过外加电流,使金属离子在工件表面还原成金属原子并沉积下来。

在电镀过程中,需要控制电流密度、温度、PH值等参数,以确保镀层的均匀性和致密性。

此外,还可以根据需要选择不同的金属材料进行电镀,如镍、铬、铜等,以满足工件的功能和装饰要求。

3. 后处理。

电镀完成后,需要对工件进行后处理,以提高镀层的光泽度和耐腐蚀性。

后处理包括清洗、抛光、封孔等步骤。

首先,将镀有金属层的工件进行清洗,去除电解质溶液残留和杂质,保证镀层的干净和光洁。

然后,通过机械抛光或化学抛光等方式,提高镀层的光泽度和表面质量。

最后,可以采用封孔处理,填充镀层中的微孔,提高镀层的致密性和耐腐蚀性。

4. 检测。

在整个水电镀工艺流程中,需要对工件和镀层进行检测,以确保产品质量和工艺稳定性。

检测包括镀层厚度、附着力、耐腐蚀性等指标的测试。

通过合适的检测设备和方法,对镀层进行定量和定性分析,及时发现和解决工艺问题,提高水电镀产品的质量和可靠性。

总结。

水电镀工艺流程包括预处理、电镀、后处理和检测等多个环节,每个环节都对最终镀层的质量和性能有重要影响。

电镀工艺流程及品质要求一.电镀种类:1、一般水电镀:一般金属物的电镀,利用电化学作用,将防锈物或漂亮的有装饰颜色的化学物质,加在金属上面,使金属产品更有价值及防锈。

2、真空(铝)电镀:利用真空状态下,铝原子比较活泼的特性,加上静电的异性相吸原理,将铝原子的附在被加工物的表面,增加装饰性。

一般加工物体为非导电体的非金属材料,例如:玻璃、陶瓷、塑胶等制品。

3、真空镀钛(钯):(钛钯)等金属硬度较高,利用真空电镀原理,将钛金属溅镀在被加工物表面。

二.电镀工艺流程(一般):1、铁件:工件抛光→ 热浸除油→ 酸浸除锈→ 阴极电解除油→ 阳极电解除油→ 弱酸浸蚀→ 预镀铜→ 酸性光亮铜→ 镀表面→ 烤透明漆2、铝及铝合金件:工件抛光→ 超声波除蜡→ 化学抛光→ 锌置换→ 脱锌→ 锌置换→(镀表面、化学镍)烤透明漆3、锌和金件:工件抛光→ 热浸除油→ 超声波除蜡→ 阴极电解除油→ 活性酸→ 预镀铜→ 焦磷酸铜→ 酸性光亮铜→ 镀表面→ 烤透明漆4、用电镀铬的表面是金属铬,金属铬硬度很高(金属铬的布氏硬度是110HB、钛金属115HB 、铁50HB 、铜40HB 、锌35HB 、铝25HB 、铅5HB )不易被刮伤,所以电镀层表面不需再加保护处理;但其它色泽如镀青铜、古铜、镍、镍砂等非镀铬处理的表面,均需加一层透明漆保护。

三.工件品质注意事项:1、黑胚抛光需使用适当的模具,才不至于造成工件表面变形。

2、因为在电镀过程中,工件需浸水出水数次,所以必须考虑工件的进、排水状况,如果排水不良将造成吐酸现象。

3、工件若有经过焊接,则焊缝必需整个都焊实,不可漏掉,以免因为有漏缝处,产生毛细现象,含酸水造成吐酸现象。

4、工件若有凸出物,必需小心互相碰撞的问题,会造成伤害,要在包装加强。

5、若工件在电镀前无法抛光时,则需在粗胚加工前,还是原材料时就要先抛光再加工。

6、工件若有内外牙、抽牙或铆铜等在抛光或除色时需小心,以免被抛光受伤。

水电镀工艺流程分析水电镀是一种常见的表面处理工艺,使用电流将金属离子沉积在工件表面,形成一层均匀的金属镀层。

该工艺广泛应用于汽车零部件、家居用品等各个领域。

工艺流程包括以下步骤:1.清洗工件:首先将待镀件进行清洗,去除表面的油污、灰尘等杂质,保证金属镀层的附着力。

2.浸泡处理:将待镀件浸泡在酸性或碱性溶液中,去除表面的氧化物和其他不良物质,同时增加金属镀层的粘附性。

3.活化处理:通过酸洗或碱洗等活化处理,使待镀件表面活性增强,并消除表面的腐蚀、氧化等影响镀层质量的问题。

4.水电镀:将清洁的待镀件放入电镀槽中,通过电解质传导电流,使金属离子在工件表面沉积成镀层。

水电镀可以选择不同金属材料,如镍、铬、铜等,根据不同需要进行选择。

5.清洗和烘干:镀层完成后,将工件进行清洗,去除电镀槽中残留的电解质和其他化学物质,然后通过烘干使工件表面干燥。

6.涂装或其他后处理:根据实际需要,可以对镀层进行进一步处理,如喷涂、电泳等工艺,增加镀层的抗腐蚀性和美观度。

总的来说,水电镀工艺通过一系列的处理步骤,将金属材料均匀地沉积在工件表面,提高了工件的耐腐蚀性和外观质量,广泛用于生产制造中。

水电镀工艺作为一种重要的表面处理工艺,在各行各业都有着广泛的应用。

它可以为金属制品赋予良好的耐腐蚀性能、外观质感以及提供导电性能等。

以下将逐一深入探讨水电镀工艺的相关内容。

首先,水电镀工艺的优势之一在于更加环保。

相对于传统的镀铬工艺,水电镀能够大大减少对环境的污染,原因在于水电镀所需要的化学药剂和少量的金属材料相对较小,镀液中所含的有害物质也相对较低。

此外,水电镀也可以更好地与其他表面处理工艺相结合,形成多层复合涂层,从而实现更高的耐腐蚀性能和装饰效果。

其次,水电镀工艺的操作过程较为简便,只需要对镀层的厚度、光泽度、抗腐蚀性等进行精确的控制,并且通过调节电流密度、时间等参数来实现对镀层质量的改善。

因此,相较于其他表面处理方式,水电镀具有成本较低,生产效率高等优点。

钢丝水淬火说明-CAL-FENGHAI.-(YICAI)-Company One1钢丝水淬火(AQ)工艺说明一工艺介绍AQ淬火是一种将钢丝在水(蒸汽)中冷却淬火的工艺。

钢丝从炉子中出来,得到完全的奥氏体。

如果冷却速度过快,一般得到坚硬的马氏体,根本无法拉拔。

在水中加入添加剂Aqua Quench 110后,AQ110能提高水的粘度,提高水的汽化温度,降低热传导率,使热的钢丝表面形成一层蒸汽膜。

钢丝和水不直接接触,钢丝在水中通过蒸汽膜与水进行热交换,实现钢丝的慢速冷却。

钢丝在任何时候都不能与水接触(如图)在转换未完成之前,钢丝必须被膜态沸腾产生的蒸汽膜所包围。

转变没有结束,钢丝与水接触会形成马氏体。

钢丝钢丝电镀钢丝的WAP一般分3个过程:(1)钢丝在第一个水槽(WT1)中冷却至650℃左右,在蒸汽膜破裂之前离开水槽1,组织为过冷奥氏体。

(2)钢丝在空气中冷却至620℃左右,开始发生过冷奥氏体向细珠光体/索氏体的转变;由于这个转变是个放热过程,所以钢丝温度会上升。

(3)为保证电镀钢丝的机械性能,钢丝又被引入第二个水槽(WT2)进行冷却,实现更多索式体转变。

钢丝在离开水槽2后转变基本全部完成。

经水浴后的钢丝组织以索式体为主,并伴有少量的铁素体。

相关参数:浴液温度:90±5℃出炉线温:930±20℃出水线温:610±30℃溶液浓度:--12±2%--安全限≥8%--浸液长度~3.2m钢丝浸入溶液深度10~15mm二操作事项在日常操作中1启动时,必须将溶液预热至85℃。

如果溶液温度过低,钢丝提供的热量不足以立即形成并保持蒸汽膜。

2只有在达到生产速度后钢丝方可浸入AQ溶液。

如果打低速时就将钢丝浸入溶液,由于浸没时间过长,蒸汽膜在钢丝离开溶液之前就破裂了3AQ流量不能过大,否则也会导致蒸汽膜破裂4为保证蒸汽膜的稳定性,蒸汽-水界面的表面张力必须满足一个最小值。

这意味着活性AQ浓度必须足够高。

电镀前处理工艺概述以及配方1前处理的定义一般前处理过程为,研磨预备洗净水洗电解脱酯水洗酸浸及活性化水中和水洗电镀。

1.1前处理的目的前处理的目的是为了得到良好的镀层,由于镀件在制造、加工搬运、保存期间会有油酯、氧化物锈皮、氢氧化物、灰尘等污物附着于镀件表面上,若不去除这些污物而进行电镀将得不到良好的镀层。

镀•件品质,前处理占很重要的地位。

1.2前处理不良所造成之镀层缺陷前处理不良所造成之镀层缺陷,有下列几项:(1)剥离,(2)气胀,(3)污点,(4)光泽不均,(5)凹凸不平,(7)小孔(8)降低耐蚀性,(9)脆化。

电镀之不良,前处理占很大的原因。

1.3污物的种类污物的种类,可分为有机物及无机物。

有机物污物主要是动物性油酯,植物性油酯及矿物性油酯,无机物污物是金属氧化物、盐类、尘埃、及砂土。

另外由有机物和无机物污物之物如研磨屑、研磨材料。

动物性及植物性油酯可被化缄剂皂去除。

矿物性油污无法被缄剂皂去除需用三菉乙烯、汽油、石油溶剂乳化剂等去除。

无机物污物可被酸或缄溶解,利用酸、缄浸渍、化学或电解方法去除及机械研磨方法去除。

无机、有机混合污物,去除较困难,除了利用化学方法,亦须用电解,机械研磨等方法联合应用去除。

1.4电镀前处理去除的典型污物(1)润滑油(6)淬火残留物(2)切削油(7)热处理盐(3)研磨油(8)热处理盐(4)热斑(9)污迹(5)锈及腐蚀物(10)油漆及油墨1.5表面清洁测定表面清洁度测定,在工场最实用的方法是用水冲(water-beaktest),检查表面水是否均匀润湿,如果是均匀润湿则为清洁表面,反之则不清洁。

其它方法有,Nielson method,Atomizer test,Fluoresent method,weight of residual soil,wip-ing method,residual patlern method及Radioisotopetracer technique。

电镀水处理工作总结

电镀水处理是电镀行业中非常重要的一环,它直接关系到电镀产品的质量和环

境保护。

在电镀生产过程中,电镀水处理工作起到了至关重要的作用。

下面我们就来总结一下电镀水处理工作的重要性和方法。

首先,电镀水处理工作对于保护环境和节约资源有着非常重要的意义。

在电镀

生产过程中,会产生大量的废水,如果这些废水直接排放到环境中,会对周围的水源和土壤造成污染,严重影响生态环境。

因此,电镀水处理工作就显得尤为重要,通过对废水进行处理,可以将其中的有害物质去除,使其达到排放标准,保护环境,保护水资源。

其次,电镀水处理工作对于提高电镀产品质量也有着重要的作用。

在电镀生产

过程中,水质的好坏直接关系到电镀产品的质量。

如果使用污染严重的水进行电镀,会导致产品表面出现瑕疵,影响产品的质量和外观。

因此,通过对电镀水进行处理,可以保证水质的纯净,从而提高电镀产品的质量。

那么,如何进行电镀水处理呢?首先,可以采用物理方法对废水进行处理,比

如沉淀、过滤等,将其中的固体颗粒和悬浮物去除。

其次,可以采用化学方法对废水中的有害物质进行处理,比如加入化学药剂进行中和、沉淀等,将其中的有害物质去除。

最后,可以采用生物方法对废水进行处理,比如利用微生物降解有机物质,使废水达到排放标准。

总之,电镀水处理工作对于保护环境、节约资源和提高产品质量都有着非常重

要的作用。

在今后的电镀生产中,我们应该更加重视电镀水处理工作,采取有效的措施,保证废水经过处理后达到排放标准,做到环保、节能、高质量的生产。

水电镀工艺流程

《水电镀工艺流程》

水电镀是一种常见的金属表面处理方法,它通过电化学反应将金属离子沉积到基材表面,以达到改善表面性能和保护基材的目的。

水电镀工艺流程包括预处理、镀液配制、镀层沉积和后处理四个步骤。

首先是预处理。

金属基材在进行水电镀之前需要进行表面的清洁和处理,以确保镀层附着力和表面光洁度。

预处理包括去油、酸洗、碱洗等步骤,以去除表面油污、氧化物和其他杂质,为镀层的沉积做好准备。

其次是镀液配制。

水电镀的关键是镀液的配制,镀液中含有金属离子和相应的添加剂,它们通过电化学反应在基材表面沉积形成金属镀层。

镀液的配制需要精确控制各种成分的比例和浓度,以确保镀层的均匀性和质量。

第三步是镀层沉积。

将经过预处理的基材浸入镀液中,通过外加电流使金属离子在基材表面沉积形成金属镀层。

在镀层沉积过程中,需要控制电流密度、温度、PH值等参数,以确保镀

层的均匀性和致密性。

最后是后处理。

镀层沉积完毕后,需要进行后处理工艺,包括清洗、烘干、热处理、密封等步骤,以提高镀层的耐腐蚀性、耐磨性和外观质量。

水电镀工艺流程是一个复杂的工艺过程,需要各个环节精确控制才能得到优质的镀层。

只有严格按照工艺要求操作,才能生产出符合要求的金属镀层产品。

哈尔滨水处理技术聚焦:电镀水处理工艺方案及工艺特点?1、电镀行业水污染特征电镀行业废水水质较复杂,废水中含有铬、锌、铜、镍、镉等重金属离子以及酸、碱、氰化物等具有很大毒性的杂物。

该行业废水具有以下特点:(1)成分复杂,污染物可分为无机污染物和有机污染物两大类。

哈尔滨电镀水处理设备,哈尔滨水处理设备(2)水质变化幅度大,各股生产废水污染物种类多样,CODcr变化系数大。

(3)废水毒性大,含有大量的重金属离子,若不经处理直接排放会对周边水体造成极大的污染。

2、工艺方案的确定某有限公司的生产污水主要来自镀前镀件的酸、碱处理以及镀后的漂洗,另外定期还会排放出一定量的废酸。

(1)生产水的预处理①Cr6+的去除目前含铬电镀废水主要采用氧化还原-沉淀法处理工艺。

氧化还原法是指利用强氧化剂或强还原剂,将废水中的有毒物质氧化或还原为无毒或低毒物质。

在电镀废水中六价铬主要以CrO42-形式存在,在酸性条件下存在形式为Cr2O72-,在亚铁离子的作用下发生还原反应,还原反应较快。

还原以后的铬在碱性条件下以Cr(OH)3沉淀的形式存在,所得到的污泥是三价铬和铁的氢氧化物混合沉淀。

用硫酸亚铁还原六价铬,考虑到氧化还原反应不彻底,实际操作中硫酸亚铁的用量是理论计算量的2.5~3倍,因此污泥量大。

具体流程如下:硫酸亚铁电镀废水→还原反应→PH中和→絮凝沉淀→达标排放其基本原理为:Cr2O72-+6Fe2++14H+=2Cr3++6Fe3++7H2OCr3++3OH-=C r(OH)3↓从上述流程可以看出,由于硫酸亚铁还原六价铬是在较酸性条件进行,同时污泥的产生量较大,也给污泥处置增加一定的难度。

②其它金属离子的去除电镀水除Cr6+超出国家排放标准外,其中还含有大量的Zn2+、Cu2+、Ni2+、Fe2+等金属离子。

因此采用碱性条件下曝气氧化的方法,不仅可使pH值达到排放标准,而且可以有效地去除废水中的重金属离子。

其基本原理为:哈尔滨电镀水处理设备,哈尔滨水处理设备2HCl+Ca(OH)2=CaCl2+2H2OZn2++2OH-=Zn(OH)2↓Ni2++2OH-=Ni(OH)2↓Cu2++2OH-=Cu(OH)2↓Fe2+-e=Fe3+Fe3++3OH-=Fe(OH)3↓首先将pH调节至过碱由于锌离子分别在PH=6.4开始沉淀,到PH=9.3才能完全沉淀(2.0mg/l),到PH=10.5时开始溶解,因此分为两级反应,一级反应池的PH必须控制在9.5~10范围内。