流化床反应器的设计..

- 格式:ppt

- 大小:496.00 KB

- 文档页数:20

精心整理mf U R =1000p d ep ρμ>mf U R =20p d ep ρμ<吨烯烃流化床反应器设计年产3.5万1操作工艺参数反应温度为:450℃ 反应压力为:0.12MPa(绝压) 操作空速为:1~5h -1MTO 成型催化剂选用Sr-SAPO-34 催化剂粒径范围为:30~80μm 催化剂平均粒径为60μm 催化剂颗粒密度为1500kg/m 3 催化剂装填密度为750kg/m 3催化性能:乙烯收率,67.1wt%;丙烯收率,22.4wt%;总收率,89.5wt%。

水醇质量比为0.2甲醇在450℃下的粘度根据常压下气体粘度共线图查得为24.3μPa.s 甲醇450℃下的密度根据理想气体状态方程估算为0.54kg/m 3甲醇处理量:根据催化剂的催化性能总受率为89.5wt%,甲醇的用量=烯烃质量×(32/14)/0.895 烯烃的生产要求是35000t/a ,甲醇的量为89385/a 。

2操作气速2.1最小流化速度计算当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作U mf 起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示: 对于的小颗粒()2U 1650p p mf d gρρμ-=(1)对于的大颗粒()1/2d U 24.5p p mfg ρρρ⎡⎤-=⎢⎥⎢⎥⎣⎦(2)式中:d p 为颗粒的平均粒径;ρp ,ρ分别为颗粒和气体的密度;μ为气体的粘度假设颗粒的雷诺数R ep <20,将已知数据代入公式(1), 校核雷诺数:将U mf 带入弗鲁德准数公式作为判断流化形式的依据散式流化, F rmf <0.13;聚式流化,F rmf >0.13。

代入已知数据求得根据判别式可知流化形式为散式流化。

2.2颗粒的带出速度Ut床内流体的速度等于颗粒在流体中的自由沉降速度(即颗粒的重力等于流体对颗粒的曳力)时,颗粒开始从床内带出,此时流体的速度成为颗粒的带出速度U t 其最大气速不能超过床层最小颗粒的带出速度U t ,其计算公式如下式所示:当U R =0.4d p tepρμ<时,2U 18d g p p t ρρμ⎛⎫- ⎪⎝⎭=(3)当U 0.4<R=500d p tepρμ<时,221/34U d225g p t p ρρρμ⎡⎤⎛⎫- ⎪⎢⎥⎝⎭⎢⎥=⎢⎥⎢⎥⎣⎦(4)当U R=500d p tepρμ>时,1/23.1d U g p p t ρρρ⎡⎤⎛⎫- ⎪⎢⎥⎝⎭=⎢⎥⎢⎥⎢⎥⎣⎦(5)流化床正常操作时不希望夹带,床内的最大气速不能超过床层平均粒径颗粒的带出速度U t ,因此用d p =60μm 计算带出速度。

反应操作单元(固定床、流化床、釜式、管式、塔式反应器)机械化、自动化设计指导方案目录1反应物系的相态化学反应是指分子破裂成原子,原子重新排列组合生成新分子的过程。

按反应物系的相态来分类,化学反应分为均相反应和多相反应,其中均相反应分为气相均相、液相均相、固相均相三类;多相反应分为气-固、气-液、液-液、液-固、固-固、气-液-固等六类。

2反应器类型反应器是一种实现反应过程的设备,根据不同特性,有不同的分类,工业生产中常用的五种反应器有固定床反应器、流化床反应器、釜式反应器、管式反应器、塔式反应器。

2.1固定床反应器化学工业中最为常用的气固相反应器主要是固定床反应器。

凡是流体通过不动的固体物料所形成的床层而进行反应的装置都称作固定床反应器,其中尤以用气态的反应物料通过由固体催化剂所构成的床层进行反应的气-固相催化反应器占最主要的地位。

如炼油工业中的催化重整,异构化,基本化学工业中的氨合成、天然气转化,石油化工中的乙烯氧化制环氧乙烷、乙苯脱氢制苯乙烯等等。

此外还有不少非催化的气-固相反应,如水煤气的生产,氮与电石反应生成石灰氮(CaCN2)以及许多矿物的焙烧等,也都采用固定床反应器。

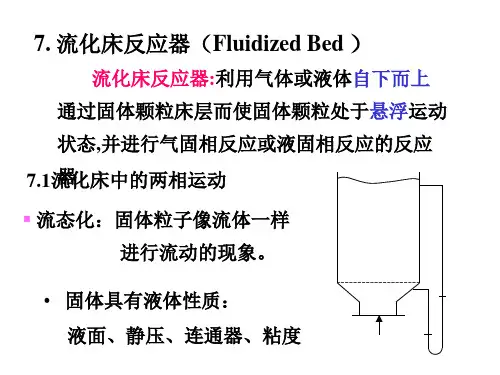

2.2流化床反应器流态化技术是一种强化流体(气体或液体)与固体颗粒间相互作用的操作,可使操作连续,生产强化,过程简化。

具有传热效率较高、床层温度分布均匀、相间接触面积很大、固体粒子输送方便等优点。

流态化的过程与流化床的结构紧密联系,要根据生产任务正确识别流化床反应器及其附属设备。

流化床反应器是将流态化技术应用于流体(通常指气体)、固相化学反应的设备。

有气-固相流化床催化反应器和气-固相流化床非催化反应器两种。

以-定的流动速率使固体催化剂颗粒呈悬浮湍动,并在催化剂作用下进行化学反应的设备称为气-固相流化床催化反应器(常简称为流化床),它是气-固相催化反应常用的一种。

流化床反应器的结构形式很多,除单器外,还有双器流化床反应器。

气固流化床反应器的设计与优化气固流化床反应器是一种常用的化学反应器,其优点在于能够实现气体与固体的良好接触,反应速率快,反应效率高。

在化工、能源、环保、材料等领域,气固流化床反应器有广泛的应用。

为了发挥气固流化床反应器的优点并达到最佳的反应效果,需要对其进行设计和优化。

一、气固流化床反应器的设计气固流化床反应器设计需要考虑多个因素,包括反应物的物理性质、反应条件、反应器的结构等。

设计时需要进行如下考虑:1.反应物物理性质:反应物的物理性质对反应器的设计有着重要的影响。

比如反应物的密度、粒径、流动性等,这些因素都会直接影响到反应器内气体和固体的流动性质。

在设计气固流化床反应器时,需要充分考虑反应物的物理性质。

2.反应条件:反应条件也是影响气固流化床反应器设计的一个重要因素。

反应条件包括反应温度、反应压力、反应速率等。

不同反应条件下的反应器需要具备不同的结构和设计。

3.反应器结构:反应器的结构是影响其性能的另一个关键因素。

反应器结构决定着气流、固流的流动性质,同时也对反应器的插入和取出作用着重要的影响。

常用的气固流化床反应器包括圆柱形床、锥形床、方形床等,根据不同的需求,需要选取合适的反应器结构。

二、气固流化床反应器的优化气固流化床反应器的优化包括多个方面,比如反应器的运行状态优化、反应器的结构优化等。

以下是气固流化床反应器优化的几个关键点:1.气固流动受限因素的分析:气固流化床反应器中,气体和固体颗粒之间存在着很复杂的相互作用。

在优化过程中需要对气固流动受限因素进行分析和研究。

2.反应器结构优化:反应器结构是影响其性能的另一个重要因素,选择合适的反应器结构可以优化其性能,加强其固体和气体之间的接触。

例如改变反应器的高宽比,调节反应器锥度等,都可以对反应器的性能进行优化。

3.气固流动数值模拟:使用CFD(计算流体动力学)软件对反应器进行数值模拟,可以帮助了解反应器内的流动性质和固体颗粒的分布情况。

对反应器运行状态进行数值模拟,可以有效地指导优化过程。

流化床反应器设计计算

流化床反应器是一种用于化学反应的设备,其特点是固体催化剂以流化床的方式悬浮在气相反应物中。

该反应器具有高的传质和传热能力,可以有效地控制反应温度和催化剂的失活,因此在化工领域具有广泛的应用。

流化床反应器的设计计算需要考虑以下几个方面:

1. 反应器的尺寸与气体流速的关系。

反应器的体积和气体流速是反应器设计的两个重要参数,通过计算可以确定反应器的大小和气体流速的选择。

这可以通过Bernoulli方程进行计算。

2. 反应器温度的计算。

流化床反应器中反应温度对于反应速率和催化剂寿命有很大影响。

通过热平衡方程可以计算反应器中温度的变化情况,在确定反应器尺寸和气体流速的同时,需要考虑反应器的冷却方式和催化剂的热容。

3. 反应器化学反应动力学参数的计算。

化学反应动力学参数可以用于描述反应速率和反应的数量关系,例如反应速率常数和反应级数。

这些参数可以通过实验获得,也可以通过计算机模拟获得。

4. 催化剂性能的计算。

催化剂的性能可以用各种方法来描述,例如活性、选择性和稳定性。

这些参数可以通过实验获得,也可以通过计算机模拟来获得。

催化剂的物理化学性质对反应器设计、传质作用和催化剂寿命等方面都有影响。

综上所述,流化床反应器设计需要综合考虑反应器尺寸、气体流速、反应温度、化学反应动力学参数和催化剂性能等多个方面。

这涉及到热力学、动力学和传质传热等多个学科。

在实际应用中,需要根据具体情况进行设计和计算,以实现反应器的最佳性能和稳定性。

丙烯腈流化床反应器的设计学院:化工与药学院班级: 2012化学工程与工艺1、2班学生:翟鹏飞肖畅裴一歌徐嘉星廖鹏飞田仪长指导教师: 丽丽完成日期:2015年12月10日指导教师评语:_______________________________________________ ________________________________________________ ________________________________________________成绩:教师签名:目录1 设计生产能力及操作条件 (1)2 操作气速的选择 (1)3 流化床床径的确定 (1)3.1 密相段直径的确定 (1)3.2 稀相段直径的确定 (2)3.3 扩大段直径的确定 (2)4 流化床床高 (2)4.1 流化床的基本结构 (2)4.2 催化剂用量及床高 (3)5 床层的压降 (4)6 选材及筒体的设计 (4)7 封头的设计 (5)8 裙座的选取 (5)9 水压试验及其强度校核 (5)10 旋风分离器的计算 (5)11 主反应器设计结果 (6)丙烯腈流化床反应器的设计1设计生产能力及操作条件反应温度为:440℃反应压力为:1atm丙烯腈氨氧化法催化剂选用:sac-2000催化剂粒径围为:44~88μm催化剂平均粒径为:50μm催化剂平均密度为:1200kg/m3催化剂装填密度为:640kg/m3催化性能:丙烯腈单收>78.0%;乙腈单收<4.0%;氢氰酸单收<7.0% 耐磨强度<4.0wt%接触时间:10s流化床反应器设计处理能力:420.5kmol/h2操作气速的选择流化床的操作气速U0=0.6m/s,为防止副反应的进行,本流化床反应器设计密相和稀相两段,现在分别对其直径进行核算。

3 流化床床径的确定3.1 密相段直径的确定本流化床反应器设计处理能力为420.5kmol/h 原料气体,根据公式:pt n V U V D T 1013.02732734.2240⨯+⨯⨯==πV-气体体积流量,m 3/s U 0-流化床操作气速,m/ss m h m V /83.6/33.246001013.01013.027********.225.42033==⨯+⨯⨯=m U V D T 81.36.014.383.64401=⨯⨯==π 即流化床反应器浓相段的公称直径为DN=3.9m3.2 稀相段直径的确定稀相段直径和密相段直径一样,即D T1=3.81m 即流化床反应器稀相段的公称直径为DN=3.9m3.3扩大段直径的确定在该段反应器中,扩大反应器的体积,可以减缓催化剂结焦,以及抑制副反 应的生产,可采用经验把此段操作气速取为稀相段操作气速的一半。

循环流化床催化反应器的设计及应用石油、化工、能源等领域需要大量使用催化剂来完成各种反应过程,而催化剂的性质和反应器设计对反应的效率、产品质量、能源利用率等方面有着至关重要的影响。

循环流化床催化反应器是近年来发展起来的一种反应器,具有较高的催化活性、良好的固液、固气分离效果、易于大规模生产等优点,在各种反应过程中得到了广泛应用。

本文将介绍循环流化床催化反应器的设计原理、工艺流程及其应用领域。

一、循环流化床催化反应器的设计原理循环流化床催化反应器是由一个床层和循环管路组成,床层内有固体催化剂颗粒和反应物,反应物在催化剂颗粒上发生反应,产生的物质被带走,床层中的固体催化剂颗粒通过循环管路回到床层中,形成循环的反应过程。

循环床内催化剂颗粒的流动形式通常分为两种:快速流态和扩散流态,具有类似于流体的性质,称为流化床。

循环流化床催化反应器的主要特点是采用了循环流化床技术,可实现高效的催化反应,相较于传统催化反应器具有更高的传质速率、更高的反应速率、更高的容积效率、更好的固液分离效果等优点。

循环流化床催化反应器的设计原理基于以下三点:一、气固两相流动性能好,能大大提高传质速度、反应速度;二、催化剂颗粒稳定悬浮于流态床层内,具备良好的固液分离性能;三、在反应转化率逐渐上升的情况下,床内流体总体压降呈现下降趋势,从而能提高床层容积利用率。

二、循环流化床催化反应器的工艺流程循环流化床催化反应器的工艺流程一般分为预处理、进料、反应和产物处理四个部分。

首先是预处理,包括催化剂的活化、干燥、筛分等,催化剂的品质直接影响反应器的效果。

其次是进料,反应前要将气体、液体和固体物料进行混合,由气体或液体泵泵入床层,在床层底部设置多个喷嘴形成均匀的气流,使催化剂颗粒悬浮于流态床层内,形成循环流动。

进一步是反应,催化剂表面通过高速传质实现了吸附、反应和解吸三个基本过程,产生的物质通过流态床固液分离器分离,颗粒状态的催化剂流回反应器床层内循环利用,形成了床内催化反应循环过程。

mf U R =1000p d ep ρμ>mf U R =20p d ep ρμ<应器设计流化床反1 操作工艺参数反应温度为:450℃操作空速为:1~5h -1MTO 成型催化剂选用Sr-SAPO-34催化剂粒径范围为:30~80μm催化剂平均粒径为60μm催化剂颗粒密度为1500kg/m 3催化剂装填密度为 750kg/m 33×(32/14)烯烃的生产要求是35000t/a ,甲醇的量为89385/a 。

2 操作气速当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作U mf 起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示:对于的小颗粒()2U 1650p p mf d gρρμ-= (1)对于的大颗粒()1/2d U 24.5p p mf g ρρρ⎡⎤-=⎢⎥⎢⎥⎣⎦ (2) 式中:d p 为颗粒的平均粒径;ρp ,ρ分别为颗粒和气体的密度;μ为气体的粘度假设颗粒的雷诺数R ep <20,将已知数据代入公式(1),校核雷诺数:将U mf带入弗鲁德准数公式作为判断流化形式的依据散式流化,F rmfrmf代入已知数据求得根据判别式可知流化形式为散式流化。

床内流体的速度等于颗粒在流体中的自由沉降速度(即颗粒的重力等于流体对颗粒的曳力)时,颗粒开始从床内带出,此时流体的速度成为颗粒的带出速度U t其最大气速不能超过床层最小颗粒的带出速度U t,其计算公式如下式所示:当UR=0.4dp tepρμ<时,2U18d gp ptρρμ⎛⎫-⎪⎝⎭=(3)当U0.4<R=500dp tepρμ<时,221/34U d225gpt pρρρμ⎡⎤⎛⎫-⎪⎢⎥⎝⎭⎢⎥=⎢⎥⎢⎥⎣⎦(4)当UR=500dp tepρμ>时,1/23.1dUgp ptρρρ⎡⎤⎛⎫-⎪⎢⎥⎝⎭=⎢⎥⎢⎥⎢⎥⎣⎦(5)流化床正常操作时不希望夹带,床内的最大气速不能超过床层平均粒径颗粒的带出速度U t,因此用d p=60μm计算带出速度。