SESA 0101 常减压装置常压减压转油线的设计与应力分析

- 格式:pdf

- 大小:21.10 KB

- 文档页数:3

某炼厂常减压装置减一线分流生产加工方案探讨

苏君进

【期刊名称】《化工管理》

【年(卷),期】2022()36

【摘要】减一为Ⅱ常减压侧线,是减压塔最高侧线出来的馏出油,它的用途主要为蜡油加氢料为主,其次鉴于物料无法平衡,间断性会并入柴油当做柴油加氢料,减轻蜡油加氢加工压力,提高柴油加氢负荷,确保二次加工装置持续高负荷运行,规避企业效益流失,而减一分流,会产生原料性质变化,阶段性会影响下游装置操作。

为了减少扰动,摸清减一流向对两套加氢装置工况的影响,为后期作为指导依据。

文章这次减一分流运行过程进行探讨。

【总页数】3页(P149-151)

【作者】苏君进

【作者单位】中海石油宁波大榭石化有限公司大榭生产技术部

【正文语种】中文

【中图分类】TQ05

【相关文献】

1.常减压减一线生产柴油组分的探讨

2.常减压蒸馏装置灵活加工方案的探讨

3.常减压蒸馏装置加工国外原油时采用初馏塔或闪蒸塔方案的探讨

4.分析常减压装置现状探讨外油掺炼方案

5.常减压装置加工高酸原油工艺方案探讨

因版权原因,仅展示原文概要,查看原文内容请购买。

GB/T30790《色漆和清漆防护涂料体系对钢结构的防腐蚀保护》标准解读与应用孙明菊中国石油工程建设公司华东设计分公司青岛266071摘要:介绍了GB/T30790的主要内容,着重于对腐蚀环境分级、不同的耐久性和相应额定干膜厚度的说明。

以炼油装置的钢结构为例,说明了如何利用GB/T30790进行防护涂料体系设计。

关键词:GB/T30790;腐蚀环境;防护涂料体系Abstract:The thesis Introduces the main content of GB/T30790,Highlights classification of environments、durability and Nominal Dry Film Thickness。

Give an example with the steel structures of oil refining equipment,Explains how to use the GB/ T30790 for protective paint systems designing。

Keyword:GB/T30790;Corrosive environments;Protective paint systems1概述几十年来,防腐蚀专家在腐蚀防护领域取得了许多重大进展,开发出了许多高性能涂料。

许多组织机构如NACE(美国防腐工程师协会)和SSPC(美国防护涂料协会)等的专家也一直致力于标准、程序和培训方案的发展和完善。

1998年,国际标准化组织ISO推出了ISO 12944钢结构防护涂料体系的防腐蚀保护(Corrosion Protection of Steel Structures by Protective Paint Systems),使用对象为从事涂装防腐工作的业主、设计者、咨询顾问、涂装承包商、涂料制造商等。

ISO 12944经过多年实践,被证明是有效实用的,受到世界各地业主、设计者和涂料制造商等的良好赞誉。

常减压装置常减压装置1.生产装置1.1责任区生产装置概况1.1.1一联合一联合工区共有生产装置6套,具体为:常减压装置、减粘裂化装置、溶剂脱沥青装置、催化裂化装置、双脱装置、气体分馏装置组成。

生产装置基本情况1.2常减压装置1.2.1(1)位置。

常减压装置位于石化公司生产区域中南部,距石化消防大队约1500米。

(2)生产规模。

华北石化分公司,常减压装置年生产能力为500万吨,是原油加工的第一道工序。

(3)原料。

常减压装置的原料为原油。

(4)产品。

常压塔切割出汽油、溶剂油、柴油;减压蒸馏出汽油、重柴、蜡油。

(5)中间产品。

汽油、重柴送入加氢装置进行精制、减渣作为原料进入催化进行深加工。

(6)生产工艺。

油品车间输送来的原油,首先经过电脱盐处理,脱除原油中含有的大量盐类和水,然后依次进入初馏塔、常压炉和常压塔,进行初步精馏,切割出初常顶汽油、溶剂油、柴油等目的产品,剩余的常压渣油作为减压工序的原料进一步减压蒸馏,产品为减压汽油、重柴油、蜡油和减压渣油。

减压渣油作为催化、加氢的原料,分别送至催化装置、加氢装置和油品工区。

(7)工艺流程。

)重点及关键设备。

(8常减压装置的重点及关键设备为塔底泵、加热炉、常(减)压塔、电脱盐罐、换热器。

塔底泵塔底泵是将常压塔或减压塔分馏出的高温介质,输送到下一个工作环节。

在输送过程中,塔底泵的法兰垫片易受高.温腐蚀,发生险情。

塔底泵所输送的渣油中因催化剂的存在,介质有很高的磨蚀性。

塔底泵最高工作温度为345℃,由于渣油温度高,且含有硫、环烷酸等,所以泵体及其他零件会被腐蚀损坏。

加热炉加热炉的是将液体燃料在加热炉辐射室中燃烧,产生高温烟气并以它作为热载体,流向对流室,从烟囱排出。

在加热过程中,炉膛内炉管穿孔会引发火灾。

加热炉炉膛内有可燃气体,其浓度达到爆炸极限范围,点炉时会发生爆炸。

常(减)压塔原油是不同沸点的复杂组分组成的混合物,常减压蒸馏就是指在常压状态下和真空状态下,根据原油中各组分的沸点不同,将原油切割成不同馏出物的过程。

设计标准SEPD 0103-2001实施日期2001年10月12日中国石化工程建设公司加热炉配管设计规定第 1 页共 4 页目次1 总则1.1 范围1.2 引用标准2 配管设计2.1 一般规定2.2 进出口管道2.3 燃料系统管道2.4 消防、灭火和吹灰蒸汽管道2.5 炉区管廊2.6 管道支承1 总则1.1 范围1.1.1 本标准规定了加热炉的进出口管道、燃料系统管道、消防管道、灭火管道和吹灰蒸汽管道,以及炉区管廊、管道支承的的配管设计要求。

1.1.2 本标准适用于常见炉型的管道布置设计,不适用于有特殊工艺要求的加热炉出口管道。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

GB 50316 《工业金属管道设计规范》SH 3012 《石油化工管道布置设计通则》SEPD 0001 《配管设计规定》SEPD 0121 《管廊配管设计规定》SEPD 0402 《公用物料软管站配管设计规定》SESA 0101 《常减压装置常压减压转油线的设计与应力分析》2 配管设计2.1 一般规定2.1.1 本标准中的常见炉型系指各工艺装置通用,且结构相同或相似的圆筒炉和立式箱式炉,不包括制氢转化炉、制硫燃烧炉和焚烧炉等。

2.1.2 加热炉配管设计应符合GB 50316、SH 3012和SEPD 0001中的有关明火设备配管设计的规定。

2.1.2 有特殊工艺要求的加热炉出口管道,如炼油常减压装置的常压、减压转油线,这两条转油线应按SESA 0101进行设计。

2.2 进出口管道2.2.1 加热炉进出口管道包括工艺物料进出口和过热蒸汽进出口管道。

2.2.2 加热炉进出口管道不得妨碍抽炉管检修和从检修门进入炉内检修。

也不应影响弯头箱、看火门和防爆门的启闭。

对设置活动平台的加热炉,管道布置不得妨碍平台的升降。

2.2.3 布置加热炉进出口管道时,应注意炉管的伸长方向和伸长量,管道布置应有足够的柔性,应进行柔性分析,并将管道附加于管口的荷载提给加热炉专业或制造厂进行确认。

减压转油线的应力分析及对疲劳损坏的探讨卓强发布时间:2021-09-26T03:42:56.421Z 来源:《中国科技人才》2021年第18期作者:卓强[导读] 减压转油线的设计是常减压蒸馏装置设计的重点所在,其设计质量直接关乎减压塔的产品质量以及减压塔的拨出率。

中国昆仑工程有限公司葫芦岛分公司辽宁葫芦岛 125000【摘要】减压转油线的设计是常减压蒸馏装置设计的重点所在,其设计质量直接关乎减压塔的产品质量以及减压塔的拨出率。

在减压转油线的整个设计过程中,工艺、管道、应力、材料、加热炉等多个专业需紧密协作,才能实现减压转油线的最优设计。

本文结合常减压蒸馏装置的自身特点及实际情况,对减压转油线的应力分析和疲劳损坏展开了相关的探讨。

【关键词】减压转油线;应力分析;疲劳损坏减压转油线是指常减压蒸馏装置中减压炉出口到减压塔入口的一段管线,这一段管线是常减压蒸馏装置中最为重要的管道,其设计的安全合理性及经济适用性直接关乎装置能否正常、平稳、长期的运行。

减压转油线在接近400℃,负压的状态下工作,若能有效控制减压转油线的压力降和温度降,则能有效提升减压塔中油品的拔出率,进而有利于降低减压炉的燃气消耗,有效提升蒸馏装置的经济效益。

加强减压转油线疲劳损坏问题的研究分析,并提出相应的优化策略,有利于解决疲劳损坏的问题,能够保障减压转油线的应用效果,进而有利于炼厂装置的生产运行。

1.减压转油线的特征研究减压转油线的主要作用是将常压渣油由减压炉传送至减压塔。

而油品气、液两相混合物在减压转油线的流动过程中会产生压降和温降,汽化率逐渐增加,而汽化率直接关系到减压塔拔出率的高低。

为了保证各种馏出油的数量和质量,要求减压炉能够在较低的温度下产生较高的汽化率,对减压转油线的设计提出了更高的要求。

减压转油线由过渡段和低速段组成。

过渡段是指从减压炉辐射室炉管出口至低速段这一管段,其特点是管径小、管内介质为气液两相、管内介质流速高;低速段是指从过渡段到减压塔这一水平管段,其特点是管径大、管内介质为气液两相、管内介质流速低。

某石化企业常减压装置的工程分析

简介

常减压装置是炼油厂和化工厂中不可缺少的关键装置。

它的主要功能是调节压力变化,提高工艺流程的安全性和生产效率。

本文将对某石化企业常减压装置进行工程分析。

装置构成

某石化企业常减压装置由以下部分组成:

1.水封装置

2.液位控制装置

3.减压装置

4.加热器

5.冷却器

6.压缩机

7.管道系统

工作原理

常减压装置的工作原理是将高压原料通过压缩机压缩后,进入加热器加热。

然后进入减压装置进行分离,将大部分杂质从底部排出,而较轻的烃类则从顶部出口排出。

经过冷却器冷却后,最终得到所需产品。

实际运行情况

在某石化企业中,常减压装置每年要进行一次大修和两次小修。

大修通常需要停机20天左右,而小修则需要停机5天左右。

此外,经过实际运行情况的观测,该企业的常减压装置存在以下问题:

1.减压装置的温度过高,可能会影响安全;

2.液位控制装置易出现故障,需要经常进行维护;

3.水封装置的漏水现象比较严重,需要加强维护;

4.装置中的管道系统密封较差,易出现泄漏现象。

改进建议

为了解决上述问题,本文提出以下改进建议:

1.修改减压装置的结构,增加换热器和冷凝器,降低温度;

2.更新液位控制装置,采用更加稳定和可靠的装置;

3.加强水封装置的维护,减少漏水;

4.更换管道系统中的密封件,提高密封效果。

结论

经过对某石化企业常减压装置的工程分析和改进建议的提出,可以进一步提高常减压装置的工作效率和安全性。

通过逐步的完善和升级,可以为石化企业的生产提供更好的保障。

常减压装置主要工艺流程路线及重要工艺条件1 主要工艺路线1.1 初馏系统原油自装置外原油罐区来,经原油泵后分两路送入脱前原油换热系统.脱前原油分别与初定循环油、常顶循环油、常一线油、常二线油、常三线油、减一线油、常一中油和常二中油进行换热,脱后原油分别与常一线油、常二线油、常三线油、常一中油、常二中油、减一线油、减二线油、减三线油、减一中油、减二中油和减渣油进行换热。

两路脱盐原油换热后合并进入初馏塔,混合后的脱盐原油温度为253℃。

初馏塔共26层塔板,合并后的脱盐原油从初馏塔第四层塔板送入塔内蒸馏。

初馏塔定的油气与原油换热到87℃,进入初顶空冷器冷凝冷却到60℃,再进过初顶水冷器冷凝冷却到40℃后进入初顶回流以及产品罐进行气液分离.初顶不凝气从产品管顶部送至初顶气分液罐作为常压加热炉的燃料,初顶气也可进入压缩机入口分液罐经压缩机升压后去焦化装置脱硫;初顶油用初顶回流及产品泵从产品罐中抽出,一部分打回初馏塔顶做回流,另一部分送至轻烃回收部分回收其中的轻烃;产品罐中的水相与常顶回流及常压产品罐的水相一起作为含硫污水由常顶含硫污水泵送出装置.初侧线油从初馏塔的第十六层或第十二层塔板送出,由初侧泵送至常压塔与常一中返塔线合并送入常压塔。

初底油从初馏塔顶抽出,经初低泵送入初底油换热系统换热。

初底油在换热前分成两路,与常二中油、常三线油、减二中油和渣油进行换热,温度达到295℃,再分八路送入常压炉加热,升温至358℃,进入常压塔第六层塔盘。

1.2 常压系统常压塔共50层塔盘,加热后初底油作为进料从第六层塔盘进入,气提蒸汽由塔底通入.常压塔顶油气经常顶空冷器冷却冷凝至60℃,再经常顶水冷器冷凝冷却至40℃后送入常顶回流及产品罐,在此进行气液分离。

常顶不凝气从常顶回流及产品罐顶部送出,与自减顶分水罐来的减顶气混合后一起经压缩机入口分凝罐分液并经常顶气压缩机升压后送出装置,至焦化装置做进一步处理。

需要时常顶气课由压缩机入口分液罐直接去常减顶燃料气分液罐,作为常压炉的燃料;常顶回流及产品泵将常顶油从常顶回流及产品罐中抽出,送出装置。

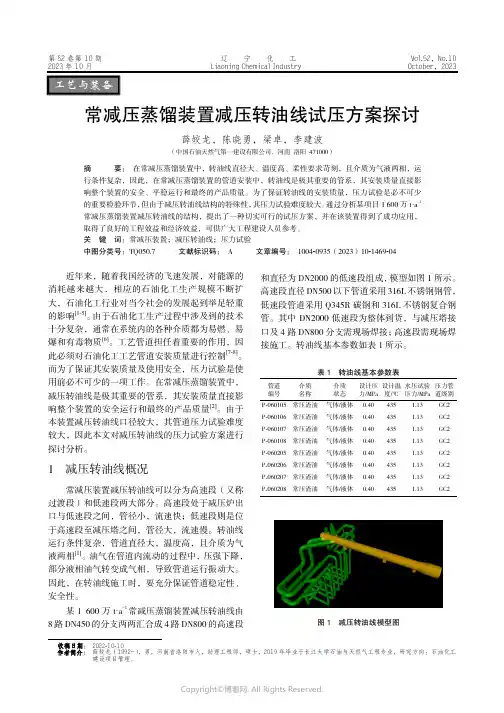

第52卷第10期 辽 宁 化 工 Vol.52,No.10 2023年10月 Liaoning Chemical Industry October,2023收稿日期: 2022-10-10常减压蒸馏装置减压转油线试压方案探讨薛姣龙,陈晓勇,梁卓,李建波(中国石油天然气第一建设有限公司,河南 洛阳 471000)摘 要: 在常减压蒸馏装置中,转油线直径大、温度高、柔性要求苛刻,且介质为气液两相,运行条件复杂,因此,在常减压蒸馏装置的管道安装中,转油线是极其重要的管系,其安装质量直接影响整个装置的安全、平稳运行和最终的产品质量。

为了保证转油线的安装质量,压力试验是必不可少的重要检验环节,但由于减压转油线结构的特殊性,其压力试验难度较大。

通过分析某项目1 600万t ·a -1常减压蒸馏装置减压转油线的结构,提出了一种切实可行的试压方案,并在该装置得到了成功应用,取得了良好的工程效益和经济效益,可供广大工程建设人员参考。

关 键 词:常减压装置;减压转油线;压力试验中图分类号:TQ050.7 文献标识码: A 文章编号: 1004-0935(2023)10-1469-04近年来,随着我国经济的飞速发展,对能源的消耗越来越大,相应的石油化工生产规模不断扩 大,石油化工行业对当今社会的发展起到举足轻重的影响[1-5]。

由于石油化工生产过程中涉及到的技术十分复杂,通常在系统内的各种介质都为易燃、易爆和有毒物质[6]。

工艺管道担任着重要的作用,因此必须对石油化工工艺管道安装质量进行控制[7-8]。

而为了保证其安装质量及使用安全,压力试验是使用前必不可少的一项工作。

在常减压蒸馏装置中,减压转油线是极其重要的管系,其安装质量直接影响整个装置的安全运行和最终的产品质量[2]。

由于本装置减压转油线口径较大,其管道压力试验难度较大,因此本文对减压转油线的压力试验方案进行探讨分析。

1 减压转油线概况常减压装置减压转油线可以分为高速段(又称过渡段)和低速段两大部分。

某石化企业常减压装置的工程分析专题一、课程设计内容和目的完成某石化企业常减压装置的工程分析专题,拟通过工程分析,明确本装置的主要污染源、污染物种类、排放强度,分析环境污染的影响特征,并提出相应的污染防治措施。

二、常减压装置情况介绍:根据某石化企业全厂总加工流程的安排,拟新建一套常减压装置,加工能力为1300×104t/a。

(一)装置概况(1)装置规模和年操作时数本项目拟新建一套常减压蒸馏装置,加工科威特原油、沙中原油和巴士拉原油,加工能力为1300×104t/a。

主要产品是石脑油馏分、煤油馏分、柴油馏分、减压渣油馏分、常压渣油和减压渣油。

操作弹性60~110%,年开工时间为8400小时。

(2)装置组成装置由原油换热、电脱盐、常压蒸馏、减压蒸馏、不凝气脱硫和三注等部分组成。

(3)原料装置的原料为科威特原油、沙中原油和巴士拉原油的混合原油,混合比例为4:3:3。

混合原油的一半性质见表1,混合原油的实沸点蒸馏及窄馏分性质见表2。

表1 混合原油的一般性质项目单位混合馏分比重- 0.8688 API度°API 30.62 总氮ppm 1340.7 总硫wt% 2.67 沥青质wt% 2.7 残炭wt% 5.57 铁ppm 3.9 镍ppm 10.891 钒ppm 37.416 表2 混合原油实沸点蒸馏及窄馏分的性质沸点范围℃馏分收率wt%总收率wt% 馏分收率v%总收率v%比重@20/4℃硫含量wt%-89-65 4.65 4.65 6.60 6.60 0.607565-170 14.02 18.67 16.46 23.06 0.7344 0.053 170-230 8.63 27.30 9.52 32.58 0.7831 0.175 230-360 20.45 47.75 20.95 53.53 0.8433 1.518 360-565 28.03 75.78 26.28 79.81 0.9222 3.282 565+ 24.22 100.00 20.19 100.00 1.0378 5.844 (4)产品及辅助产品产品品种及去向见表3表3 产品品种及去向序号产品品种产量(10-E4 t/a)产品去向1 气体0.13 装置内脱硫后作燃料2 石脑油242.71 轻烃回收3 煤油馏分112.16 煤油加氢4 柴油馏分276.13 柴油加氢5 减压蜡油192.83 加氢裂化6 常压蜡油304.65 渣油加氢7 减压渣油44.00 渣油加氢8 减压渣油127.39 延迟焦化装置产品预期性质见表4.表4产品预期性质产品名称比重分子量特性因数粘度(mm2/s)50℃80℃石脑油0.777 107.3 11.53 0.5 0.4煤油馏分0.839 173.1 11.59 1.1 0.7柴油馏分0.871 238.4 11.56 3.3 2.0 减压轻蜡油0.925 366.5 11.56 24 9.2 减压重蜡油0.957 474.1 11.48 135 38常压渣油0.981 489.0 11.31 901 156减压渣油 1.031 721.8 11.30 6.4×105 1.9×104(二)装置工艺流程概述原油经罐区的原油泵升压后进入装置,与装置各流股换热后进入电脱盐罐脱盐、脱水。

减压深拔技术在1#常减压装置中的应用及效益分析在原油重质化、各种石油产品轻质化的形势下,国内外越来越重视提高减压拔出率。

目前国内减压拔出的深度普遍的比较低,而国外减压拔出深度普遍高于国内的拔出深度,并且处于垄断阶段,制约着我国炼油工业的发展。

为了满足国内成品油市场的需要,提高我国石油炼制水平,提高成品油的质量,在充分依托现有生产装置和公用工程的基础上进行炼油扩能改造,中国石化武汉分公司的常减压蒸馏装置在现有的技术基础上进行了改进,通过对装置运行各项数据的分析,在对减压装置进行深拔优化的同时,兼顾深拔操作对其它装置如催化裂化、加氢裂化和延迟焦化等装置原料性质的影响,开发自主减压深拔先进技术。

本文研究了减压深拔技术在1#常减压装置应用,通过对减压深拔技术的实验研究,对减压炉和减压塔进行软件模拟试验,对减压塔进行设计分析和结构改进,最后对减压深拔技术应用在1#常减压装置的效益进行分析,对比分析了实施减压深拔技术前后对全厂相关装置的原料性质、操作条件、产品质量、物料收率、装置能耗等方面的影响。

1.常减压蒸馏装置实施减压深拔技术改造后,提高了拔出率,降低了能耗,产品满足质量要求。

2.在采取减压深拔工艺条件下,装置处理量达到416t/h时装置可以实现平稳运行。

3.减压深拔与非减压深拔相比,基本持平,蜡油收率提高了2-3个百分点,渣油收率下降1-2个百分点,总拔增加了2-3个百分点,装置运行经济性增加,加工损失降低。

4.相关产品质量与非深拔操作期间质量控制无异常变化,所有产品质量控制指标均合格。

设计标准

SESA 0101-2001

实施日期2001年4月28日中国石化工程建设公司

常减压装置常压减压转油线

的设计与应力分析

第 1 页共 3 页

目次

1 总则

1.1 范围

1.2 引用标准

2 技术要求

2.1 转油线的设计

2.2 转油线的应力分析

1 总则

1.1 范围

1.1.1 本标准从管道布置、支架设置和应力分析的角度对转油线的设计和计算提出了较为具体的要求。

1.1.2 本标准适用于常减压蒸馏装置常压、减压转油线的设计与应力分析。

2 引用标准

使用本标准时,应使用下列标准最新版本。

GB 150 《钢制压力容器》

SH 3059 《石油化工管道设计器材选用通则》

2 技术要求

2.1 转油线的设计

2.1.1 常减压蒸馏装置的常压、减压转油线(以下简称转油线)是配管设计的重要工艺管道,整个设计过程应强调各有关专业的密切配合和相互协作。

2.1.2 转油线由高速段和低速段组成,规划设计转油线时宜采用炉管最大限度地吸收转油线热膨胀量的新技术,以降低转油线的压力降。

2.1.3 管道的布置和支架的设置应充分考虑到转油线为两相流管道的工况特点。

2.1.4 转油线的走向应在设备平面布置时重点考虑,为控制转油线的温降和压降,转油线低速段不宜过长,但应满足转油线工艺设计的最小长度。

2.1.5 转油线为压力管道,应按GB 150中的各项要求与计算方法,对转油线的壁厚、加强圈、开口补强和支座等进行必要的强度计算。

2.1.6 为了不使液体介质在低速段上集存,低速段应保证热态塔接口上升后,仍有0.2 %至0.3 %的顺坡。

2.1.7 当低速段管道口径不小于800 mm,应设置DN500标准人孔,其耐压等级不低于2.5 MPa,人孔应远离塔端,并根据需要设置梯子与操作平台。

2.1.8 为减少转油线对设备接口与支架的水平推力,低速段管道的支架宜采用滚动摩擦或采用无油润滑来减少相对运动的摩擦力。

2.1.9 如果低速段管道过长,造成管道对设备接口推力过大时,低速段管道可采用冷紧。

2.1.10 当低速段管道过高(净空不小于10 m)时,可与土建专业协商考虑将支架设计成柔性结构。

2.1.11 低速段管道应考虑防止管道横向滑离支架的安全保护措施。

2.1.12 高速段管道应对称布置,以减少介质不均匀流动与偏流可能造成的结焦和振动。

2.1.13 高速段和低速段的连接宜采用异型三通,以减少介质的流动阻力。

2.1.14 异型三通是整个低速转油线的关键部件,技术要求很高,应作为特殊管件进行设计和制造。

2.1.15 为减少高速段管道介质流动阻力及因弯头应力过于集中造成的应力超限问题,高速段弯头宜采用煨弯弯头,其曲率半径R为4DN~6DN。

2.1.16 当管道有较大竖向位移时,可采用弹簧支吊架。

高速段不宜采用吊架,低速段的主要支架应设计成弹簧箱型式,但整条转油线不宜全部用弹簧支吊架。

2.1.18 转油线支吊架结构荷重应考虑充水及事故情况(如淹塔)时的荷载,并需对弹簧采取保护措施。

2.1.19 转油线的保温宜采用轻型保温材料。

2.2 转油线的应力分析

2.2.1 准确计算出管道在正常操作状态下各个端点各个方向的位移。

2.2.2 考虑利用加热炉炉管位移来吸收转油线的部分热胀量时,应力分析可将部分炉管包括在内,加热炉炉管的位移和受力应由配管专业提交炉子专业,并由炉子专业确认。

2.2.3 转油线对塔的作用力,应提交设备专业确认。

2.2.4 弹簧支吊架所选弹簧应缩小安装状态与冷态之间的荷重变化。

2.2.5 当转油线低速段口径不小于1 m,高度不小于10 m时,应力分析时应考虑风荷载,其许用应力值按SH 3059选取。

当风荷载的计算不具备条件时,静力计算应考虑留有不小于20 %许用应力的余量。

2.2.6 转油线采用不锈钢复合钢板(DN不小于500)时,其许用应力按GB 150-1998第3章的计算方法选取。