孔位置度计算

- 格式:docx

- 大小:13.11 KB

- 文档页数:1

孔位置度计算公式详解孔位置度计算公式是一种用于评估孔的位置精度的公式。

在制造过程中,尤其是在机械制造中,孔的质量和位置精度是关键因素。

孔位置度计算公式可以帮助评估孔的位置误差,从而得出制造质量的评价指标。

孔位置度计算公式可以通过几何原理和数学方法进行推导。

以下是一种常用的孔位置度计算公式:位置度(Positional Deviation)= 开孔轴线与设计轴线的最大距离= Max(√(x- x0 )² + (y- y0)²)其中,(x, y)表示孔实际的坐标位置,(x0, y0)表示孔设计的坐标位置。

这个公式的意义是,通过计算实际孔位置与设计孔位置之间的距离,来评估孔的位置误差。

如果位置度的值小,说明孔的位置精度高;如果位置度的值大,说明孔的位置精度低。

在实际应用中,孔位置度计算公式可以用于多个孔的位置评估。

例如,假设有一个矩形孔阵列,我们可以分别计算每个孔的位置度,并找出最大的位置度作为整个阵列的位置度。

孔位置度计算公式的参考内容包括几何原理和数学方法。

对于几何原理,可以参考相关的几何学知识,如坐标系、坐标变换等内容。

对于数学方法,可以参考相关的数学计算方法,如距离计算、最大值计算等。

此外,还可以参考相关的标准和规范,如国际标准化组织(ISO)的相关标准,如ISO 1101《几何规格的最大材料条件》和ISO 5459《几何规范的坐标系和坐标方向》等。

总之,孔位置度计算公式是一种用于评估孔位置精度的工具。

通过计算实际孔位置与设计孔位置之间的距离,可以得出制造质量的评价指标,从而优化制造过程。

在使用孔位置度计算公式时,需要参考相关的几何原理、数学方法以及标准和规范。

孔位置度计算公式详解(一)孔位置度计算公式简介在工程设计中,孔位置度是一个非常重要的参数。

它描述了一个孔的位置与其理想位置之间的偏离程度。

为了准确计算孔位置度,我们需要使用孔位置度计算公式。

本文将详细介绍孔位置度的概念,并提供常用的计算公式。

什么是孔位置度?孔位置度是一个度量孔的位置误差的指标。

它描述了孔在平面上的偏离程度,通常用两个数字表示,分别表示孔在水平和垂直方向上的偏离量。

孔位置度越小,代表孔的位置越接近设计要求。

孔位置度的计算方法孔位置度的计算方法可以使用不同的公式,具体取决于你所使用的标准和需求。

以下是一些常用的孔位置度计算公式:1.最小二乘法公式–最小二乘法是一种常用的数据拟合方法,可以用来计算孔的位置度。

假设有n个孔,其设计坐标为(Xd,Yd),实际测量坐标为(Xm,Ym),那么孔位置度的计算公式如下:•孔位置度= sqrt(Σ(Xm-Xd)²/n + Σ(Ym-Yd)²/n)2.家谱分析法公式–家谱分析法是一种统计方法,在孔位置度计算中也有应用。

该方法将孔的位置误差表示为平方根和距离比值的函数,计算公式如下:•孔位置度 = s qrt(Σ((Xm-Xd)/Xd)²/n + Σ((Ym-Yd)/Yd)²/n)3.楼梯法公式–楼梯法是一种几何图形的计算方法,适用于孔位置度的计算。

该方法通过将孔的位置误差视为直角三角形的斜边长度,计算公式如下:•孔位置度= sqrt(Σ((Xm-Xd)² + (Ym-Yd)²)/n)选择合适的计算公式在实际应用中,选择合适的计算公式非常重要。

每种计算公式都有其优点和适用范围。

你可以根据具体的需求和数据特点来选择适合你的计算公式。

如果不确定,可以咨询专业人士或参考相关文献以获得更多帮助。

总结孔位置度是一个衡量孔位置偏离程度的重要参数。

通过选择合适的计算公式,我们可以准确地计算出孔位置度,并评估其与设计要求之间的偏差。

孔位置度计算公式详解孔位置度是指在一定的公差范围内,孔与相关参考面之间的距离,它是衡量孔位质量的指标之一。

孔位置度计算方式是通过测量孔的实际位置与设计位置之间的偏差来进行的。

孔位置度计算公式在国际标准ISO 1101中有详细规定。

以下是详细解析:1. 孔中心位置与设定位置之间的偏差(DTP):DTP = S - T其中,S表示测量的孔中心位置,T表示设计的孔中心位置。

2. 孔中心位置偏差绝对值:∑DTP = |DTP1| + |DTP2| + … + |DTPn|其中,|DTP1|表示第一组测量中心位置偏差的绝对值,|DTP2|表示第二组测量中心位置偏差的绝对值,以此类推。

3. 孔位置度:孔位置度(P)= 2 × √ ∑DTP^2孔位置度是孔中心位置偏差的平方和的二次根号的2倍。

这个公式可以使得孔与相关参考面之间的距离变成一个综合的评定值,用来衡量孔位质量。

以上公式是比较直接的计算方法,但在实际应用中存在许多误差和不确定因素,因此衍生了如下的计算公式来更精确地衡量孔位置度:孔大小与公差ΣDTM = |DTM1| + |DTM2| + … + |D TMn|其中,|DTM1|表示第一组测量孔大小偏差的绝对值,|DTM2|表示第二组测量孔大小偏差的绝对值,以此类推。

n组孔中心位置与孔径之间的偏差:|DTG1|,|DTG2|,...,|DTGn|其中,|DTG1|表示第一组测量孔中心位置与孔径之间的偏差的绝对值,|DTG2|表示第二组测量孔中心位置与孔径之间的偏差的绝对值,以此类推。

孔位置度的计算公式如下:孔位置度(P)= { [ ∑DTP^2 + (k1 × ΣDTM)^2 ]^0.5 + (k2 ×ΣDTG)^2 }^0.5其中,k1和k2是可根据实际情况取得的系数。

综上所述,孔位置度计算公式通过测量孔的实际位置和孔径与设计位置和孔径之间的偏差,得出孔位置度的评定值,来衡量孔位质量的好坏。

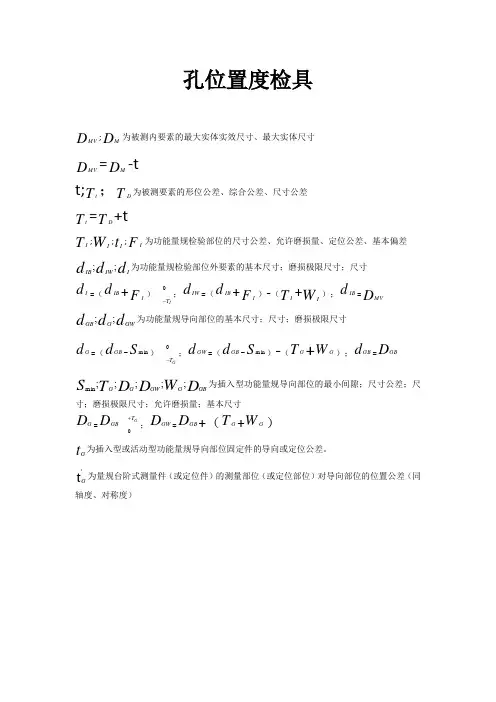

孔位置度检具

D MV ;D M 为被测内要素的最大实体实效尺寸、最大实体尺寸 D MV =D M

-t t;T t ;T D 为被测要素的形位公差、综合公差、尺寸公差 T t =T D

+t T I ;W I ;t I ;F I 为功能量规检验部位的尺寸公差、允许磨损量、定位公差、基本偏差 d d d I IW IB ;;为功能量规检验部位外要素的基本尺寸;磨损极限尺寸;尺寸 d I =(d IB +F I )0

I T -;d IW =(d IB

+F I )-(T I +W I );d IB =D MV

d d d GW G GB ;;为功能量规导向部位的基本尺寸;尺寸;磨损极限尺寸

d G =(d GB -S m in )0

G T -;d GW =(d GB -S m in )-(T G +W G );d GB =D GB

D W D D T S GB G GW G G ;;;;;min 为插入型功能量规导向部位的最小间隙;尺寸公差;尺寸;磨损极限尺寸;允许磨损量;基本尺寸 D G =D GB G

T +0;D GW =D GB +(T G +W G

) t

G 为插入型或活动型功能量规导向部位固定件的导向或定位公差。

t '

G 为量规台阶式测量件(或定位件)的测量部位(或定位部位)对导向部位的位置公差(同

轴度、对称度)。

孔位置度计算公式口诀在工程设计和制造过程中,孔位置度是一个非常重要的指标。

孔位置度是用来描述孔与孔之间或孔与基准面之间的位置关系的一种尺寸特性。

在实际的工程中,我们常常需要对孔位置度进行计算和评定。

而孔位置度的计算公式就是非常重要的工具之一。

下面我将为大家介绍一些关于孔位置度计算公式的口诀和相关知识。

首先,我们需要了解一些基本的概念。

孔位置度通常包括两个方面,一个是孔的偏心距,另一个是孔的角度偏差。

孔的偏心距是指孔中心与基准面之间的距离,孔的角度偏差是指孔的轴线与基准面之间的夹角。

在实际的工程中,我们通常需要对这两个方面进行综合考虑,因此孔位置度的计算公式也是综合考虑了这两个方面的影响。

关于孔位置度的计算公式口诀,我们可以用以下的口诀来记忆:“位置度=偏心距+角度偏差”。

这个口诀简洁明了地表达了孔位置度的计算公式。

偏心距和角度偏差是孔位置度的两个主要方面,而孔位置度的计算公式就是将这两个方面综合考虑在一起得到的。

接下来,我们来具体了解一下孔位置度的计算公式。

孔位置度的计算公式可以用以下的公式来表示:孔位置度=√(孔偏心距的平方+孔角度偏差的平方)。

这个公式是孔位置度的计算公式的一般形式。

在实际的工程中,我们可能会遇到不同的情况,需要根据具体的情况来选择合适的计算公式。

但是这个公式可以作为我们进行孔位置度计算的基本原则。

在使用孔位置度的计算公式时,我们需要注意一些细节。

首先,我们需要准确地测量孔的偏心距和角度偏差。

这需要使用一些专门的测量工具和设备,以确保测量结果的准确性。

其次,我们需要根据实际的工程要求来选择合适的孔位置度的公式。

不同的工程要求可能需要使用不同的计算公式,因此我们需要根据具体的情况来选择合适的公式。

除了孔位置度的计算公式口诀,我们还需要了解一些关于孔位置度的相关知识。

首先,我们需要了解孔位置度的标准和要求。

在实际的工程中,孔位置度通常需要符合一定的标准和要求,以确保孔的位置关系满足工程设计的要求。

位置度的计算方法例题1.已知一圆形零件上有一个孔,孔的理论中心坐标为(10,20),实际测量孔中心坐标为(10.1,20.2),零件基准为底面和右侧面,求该孔的位置度。

2.某矩形板上有一个圆柱销孔,理论位置为距左边沿30mm,距上边沿40mm,实测孔中心距左边沿30.3mm,距上边沿40.5mm,以板的两相邻直角边为基准,求位置度。

3.一正方体工件有一个贯穿的圆形孔,孔的理想中心在正方体中心(坐标原点),实际测量孔中心在(0.5,0.3,0)(假设为二维平面内的偏移,z方向无偏移),以正方体底面和相邻两面为基准,求孔的位置度。

4.给定一个平面零件,上面有个小圆形特征,理论圆心位于(5,5),测量得到圆心位置为(5.2,5.3),以零件的两条边为基准,计算位置度。

5.有个三角形零件,在其内部有一个点的设计位置为(8,12),实际测量该点位置为(8.1,12.2),以三角形的一条边和一个角为基准,求此点的位置度。

6.一长方形工件上有个方形孔,方形孔理论中心距左边沿25mm,距下边沿15mm,实测孔中心距左边沿25.4mm,距下边沿15.3mm,以工件的两条边为基准,求位置度。

7.某机械零件上有个特殊形状的孔,其理论中心在坐标(12,15)处,实际测量中心在(12.3,15.2),以零件的两个面为基准,计算位置度。

8.一圆形薄片上有个标记点,理论位置在圆心,实际测量点在(0.1,0)(假设在x-y平面,y方向无偏移),以薄片的圆周和一条直径为基准,求位置度。

9.给定一个不规则形状的零件,内部有个圆形腔,圆形腔理论中心为(18,22),实测中心为(18.2,22.3),以零件的外轮廓的特定边为基准,求位置度。

10.有一个立体零件,表面有个凸起的圆形结构,其理论中心在(3,4,5),实际测量中心在(3.1,4.2,5),以零件的底面、侧面和一个斜面为基准,求位置度。

11.某多边形零件上有个圆形的凹陷,凹陷理论中心坐标为(20,30),实际测量中心坐标为(20.2,30.3),以多边形的几条边为基准,求位置度。

法兰盘孔位置度计算方法法兰盘是一种常见的连接装置,用于连接两个轴或管道。

在安装过程中,准确测量法兰盘孔的位置度是非常重要的,因为孔的位置度直接影响到法兰盘的连接质量和安全性。

下面将介绍一种常用的法兰盘孔位置度计算方法。

我们需要准备一些测量工具,包括卡尺、角尺、测量卡等。

然后按照以下步骤进行测量:1. 定位法兰盘:将法兰盘放置在需要连接的轴或管道上,确保法兰盘的位置正确。

2. 测量法兰盘孔的直径:使用卡尺或测量卡测量法兰盘孔的直径,确保测量结果准确。

3. 定位法兰盘孔:使用卡尺或角尺测量法兰盘孔中心点到法兰盘边缘的距离,分别记为A、B、C、D。

确保测量结果准确。

4. 计算位置度:根据测量结果计算法兰盘孔的位置度。

位置度可以分为径向位置度和轴向位置度两种。

- 径向位置度:将A、B、C、D四个距离相加,再除以2,得到法兰盘孔的平均径向位置度。

- 轴向位置度:测量法兰盘孔中心点到法兰盘另一侧孔中心点的距离,记为E。

然后将E除以法兰盘孔的直径,得到法兰盘孔的轴向位置度。

确保计算过程准确无误,避免出现计算错误。

5. 判断位置度是否合格:根据设计要求或标准规定,判断计算得到的位置度是否符合要求。

如果位置度符合要求,则法兰盘孔的位置度计算完成;如果位置度不符合要求,则需要进行调整或重新测量。

以上就是一种常用的法兰盘孔位置度计算方法。

在实际操作中,需要注意以下几点:1. 测量工具的选择应准确可靠,以确保测量结果的准确性。

2. 在测量过程中,应注意避免因操作不当或力的施加不均匀而导致测量结果的误差。

3. 在计算位置度时,应严格按照规定的公式进行计算,避免出现计算错误。

4. 在判断位置度是否合格时,应根据具体的设计要求或标准规定进行判断,避免主观判断或误判。

5. 如果测量结果不符合要求,应及时进行调整或重新测量,以确保法兰盘连接的质量和安全性。

准确测量法兰盘孔的位置度是确保法兰盘连接质量和安全性的重要步骤。

通过采用合适的测量工具和正确的计算方法,可以准确地计算法兰盘孔的位置度,并根据计算结果进行相应的调整或重新测量。

孔位置度计算公式详解

孔位置度计算公式是一种用于评估孔位移的方法。

它通常用于研究钻孔施工中的孔位偏移情况,尤其是在地层较松软或容易产生塌孔的情况下。

孔位置度可以通过以下公式计算:

孔位置度 =(S1 - S2)/ D × 100%

其中,S1表示测量点上方的孔位高度,单位为米;

S2表示测量点下方的孔位高度,单位为米;

D表示两个测量点之间的距离,单位为米。

这个公式的计算思路是通过测量钻孔井口上下两个点的孔位高度差来评估孔位移情况。

当孔位置度较大时,说明孔位移较大,可能存在孔塌或孔位偏移等问题。

需要注意的是,这个公式仅适用于非垂直井孔的情况,如果钻孔是垂直的,则可以直接通过测量各测点的孔位高度来评估孔位移情况,不需要计算孔位置度。

此外,孔位置度计算公式的结果还受到测量误差、测量点的选择和孔位高度的准确性等因素的影响。

因此,在实际应用中,需要综合考虑这些影响因素,并结合其他的孔位移评估方法来进行准确的孔位移分析。

位置度计算方法举例嘿,咱今儿就来聊聊位置度计算方法。

你说这位置度啊,就好像是给每个东西找它最合适的“座位”。

比如说,咱有个零件,它上面有几个关键的孔或者凸起啥的。

这时候要确定这些孔或者凸起在整个零件里的位置是不是恰到好处,就像你找座位得找个不前不后不左不右刚刚好的地方一样。

那怎么算呢?咱先得有个基准吧,就好比你去看电影,总得有个排号和座位号做参照不是?这个基准就是我们计算的起始点。

然后呢,再看看我们要研究的那个孔或者凸起和基准之间的距离呀、角度呀之类的。

举个例子哈,想象一下有个圆形的零件,上面有个孔。

我们把圆心当作基准,然后测量这个孔到圆心的距离是多少。

这距离要是和规定的一样,那位置度就没问题啦!要是不一样,那就得看看是大了还是小了,偏差有多少。

再复杂点呢,可能就不是一个孔了,是好几个孔,或者还有其他形状的特征。

这就好像是一场大型的“座位安排游戏”。

每个特征都有它该在的地方,咱得一个一个去算,去比较。

你可能会问了,算这个有啥用啊?哎呀,用处可大啦!要是位置度没算好,零件可能就装不上去,或者装上去了也不好用。

就好像你去参加一个活动,座位安排得乱七八糟,那不是乱套了嘛!而且啊,这位置度计算可不只是在工厂里有用哦。

你想想,生活中很多地方不也得讲究个位置合适不?比如说摆家具,你得让沙发在客厅里的位置看着舒服,电视的角度也得正好,这其实也是一种位置度的概念呀!咱再回到专业点的领域,计算位置度的时候可得细心再细心,一个小数字错了都可能导致大问题。

就跟你走路一样,一步走错可能就走到沟里去啦!总之呢,位置度计算方法就像是一个神奇的工具,能帮我们把各种东西都安排得妥妥当当的。

虽然有时候可能会有点复杂,有点头疼,但只要咱认真去学,去琢磨,肯定能掌握好它。

到时候,咱就能在各种领域里游刃有余啦!你说是不是这个理儿?。

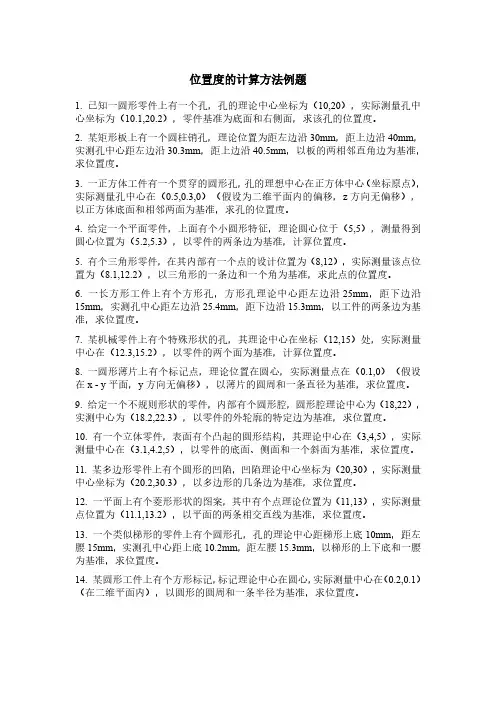

x方向y方向孔径x方向y方向fx fy 1# 6.189

3.221

5.569

6.17

3.24

0.019

-0.019

2#

备注

名词解释:理论正确尺寸。

t:公差带,t 给:给定的公差值,t 补:补偿值,t 允:公差允许值。

MMC:最大实体材料,对于孔或者槽来说,就是最小极限尺寸;对于轴或者凸台来说,就是最大极

公式解释:fx=(x实测数据-x理论正确尺寸)、fy=(y实测数据-y理论正确尺寸)、误差值f=√fx^2+

评定标准:如2f>t 给或2f>t 允,则超差;但MMC最大实体材料前提下,要根据公差的允许值t 允来判定

例:以A212 Boot为例,以实际圆的圆心为坐标原点,实际量测x方向为6.189mm,y方向为

6.17,y方向为3.24,求出2f为0.054;图面给定的位置度t 给为0.1,因2f=0.054小于t 给0.1,所以判OK.

孔位置度计算方式

样品编号理论正确尺寸实测数据

误差值

方向为3.221mm,孔径为5.569mm;产品理论尺寸x方向为54小于t给0.1,所以判OK.

值。

孔位置度计算公式详解孔位置度计算是为了评估工件上孔的位置精度。

在实际加工过程中,为了保证工件的功能和装配精度,需要对孔的位置进行严格的控制。

而孔位置度计算公式就是用来衡量孔的实际位置与设计位置之间的偏差的。

孔位置度的计算公式通常使用最大孔偏差和孔的直径来表示。

最大孔偏差是指工件上孔的实际位置与设计位置之间的最大偏差,可以通过测量实际孔距离和设计孔距离之间的差值来确定。

设计孔距离是根据工程图纸中给出的孔位置和间距来确定的。

最大孔偏差通常用ΔY来表示。

孔位置度计算公式的一般形式为:孔位置度 = ΔY / D其中,ΔY表示孔的最大偏差,D表示孔的直径。

孔位置度的值越小,说明孔的位置精度越高。

孔位置度计算公式是根据国际标准ISO 1101《基本制图标准》中的规定来推导和制定的。

ISO标准对于孔位置度的计算给出了具体的方法和公式。

根据ISO标准,孔位置度计算公式有三种不同的形式,分别是:最大孔偏差与孔径之比、最大孔偏差与孔的直径之比、最大孔偏差与设计孔距之比。

这些公式的选择取决于工件上孔的布局和设计要求。

除了孔位置度计算公式,ISO标准还提供了孔位置度的可接受范围。

根据标准,孔位置度的可接受范围取决于工件的功能和装配要求,一般分为三个等级:一般等级、中等等级和精密等级。

每个等级对应着不同的孔位置度的上限值,如果工件上的孔位置度超过了规定的上限值,就需要进行调整或修正。

总结来说,孔位置度计算公式是用来衡量工件上孔的位置精度的一种数学表达方法。

通过计算孔的最大偏差与孔的直径或设计孔距之间的比值,可以评估孔的位置精度的好坏。

在实际加工过程中,根据工程图纸和ISO标准的要求,选择合适的孔位置度计算公式和可接受范围,以保证工件的质量和装配精度。

位置度∮t :(每个)被测轴线必须位于直径为公差值∮t,由以对于基准的理论正确尺寸所确定的理想位置为轴线的圆柱面内。

例法兰螺钉孔位置度:(1)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴销孔中心旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。

分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx。

曲轴销孔中心旋转至Y(垂直)方向(同时位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y方向的误差值即:Fy。

位置度误差为:ΔF=2(Fx2+ fy2)1/2。

(2)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。

分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx;曲轴连杆轴颈基准(C)旋转至Y (垂直)方向(使位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y(垂直)方向的误差值即:Fy。

螺纹孔位置度误差为:ΔF =2(Fx2+ Fy2)1/2。

取各螺纹检轴位置度误差最大值,作为评定的依据。

例定位销孔位置度1、大柴:(1)销孔对基准平面的位置度(水平方向): 用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,用带有杠杆百分表的高度游标卡尺将基准轴线调至等高后(同时,将位置度检具水平方向平面调整等高后,固定)。

测量销孔中心与基准轴线高度差的二倍,即为销孔位置度误差。

(2) 销孔轴线对主轴颈轴线的位置度(垂直方向):用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,连杆轴颈基准(C)调整至 Y (垂直)方向(即位置度检具原垂直面为水平),并用带有杠杆百分表的高度游标卡尺,测量销孔中心线到基准轴线的数值与理论正确尺寸之差的二倍。

即为销孔位置度误差。

2、上柴:(1)用V型铁支承距离最远两端主轴颈(A-B),将连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺将基准调整至等高(同时,将位置度检具水平方向平面调整等高后,固定)。

分别测量销孔中心线与基准轴线在X(水平)方向的误差值即:Fx。

曲轴连杆轴颈基准(C)旋转至Y(垂直)方向(即位置度检具原垂直面为水平),此时测量Y方向销孔中心线与基准的误差值即:Fy。

销孔位置度误差为:f=2 。

3、潍柴用V型铁支承距离最远两端主轴颈(A-B)且等高,将连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺将基准调整至等高(同时,将位置度检具水平方向平面调整等高后,固定)。

分别测量销孔中心线与基准轴线在X(水平)方向的误差值即:Fx。

曲轴连杆轴颈基准(C)旋转至Y(垂直)方向(即位置度检具原垂直面为水平),此时测量Y方向销孔中心线与基准的误差值即:Fy。

销孔位置度误差为:f=2 。

答案补充比如 " 位置度¢0.3 A B C" 中位置度公式"△X的平方+△Y的平方,再开根号.之后乘以2.。