高活性干酵母生产工艺流程

- 格式:docx

- 大小:32.61 KB

- 文档页数:1

拉格酵母发酵工艺流程英文回答:The fermentation process of lager yeast involvesseveral key steps. Firstly, a yeast starter is prepared by inoculating a small amount of yeast into a nutrient-rich medium. This starter is incubated for a period of time to allow the yeast to multiply and reach a high cell density.Next, the yeast starter is added to the main fermentation vessel, which contains a mixture of malted barley, water, and hops. The yeast begins to ferment the sugars present in the malted barley, converting them into alcohol and carbon dioxide. This process is anaerobic, meaning it occurs in the absence of oxygen.During fermentation, the yeast produces various flavor compounds that contribute to the unique taste of lager beer. For example, the yeast may produce esters, which give the beer fruity or floral aromas. It may also produce sulfurcompounds, which can give the beer a slight "skunky" smell.The fermentation process typically takes several weeks to complete. During this time, the temperature of the fermentation vessel is carefully controlled to ensure optimal yeast activity. Lager yeast ferments at lower temperatures compared to ale yeast, typically between 7-13°C (45-55°F). This slow, cold fermentation process helps to produce a clean and crisp flavor profile in the final beer.Once fermentation is complete, the beer is usually subjected to a period of cold conditioning, known as lagering. This involves storing the beer at near-freezing temperatures for several weeks or even months. During lagering, the beer undergoes further maturation, allowing any remaining off-flavors to dissipate and the flavors to become more refined.After lagering, the beer is typically filtered and carbonated before being packaged for distribution. It is important to note that not all lagers undergo the samefermentation process. Some lagers, known as "craft lagers," may be fermented with ale yeast at higher temperatures, resulting in a different flavor profile.中文回答:拉格酵母的发酵工艺涉及几个关键步骤。

ICS 67.040X10中华人民共和国国家质量监督检验检疫总局备案号:企业生产食品加工用酵母许可条件审查细则前言本标准按照GB/T 1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准由云南省产品质量监督检验研究院提出。

本标准由云南省质量技术监督局归口。

本标准主要起草单位:云南省产品质量监督检验研究院、国家热带农副产品质量监督检验中心。

本标准主要起草人:祝红昆、牛华、张学忠、李波、于国忠、李军明。

企业生产食品加工用酵母许可条件审查细则1 范围本标准规定了食品加工用酵母的术语和定义、产品分类和申证单元、生产许可条件审查、生产许可检验。

本标准适用于企业申请使用以糖蜜、淀粉质等为原料,所得的具有发酵力的食品加工用酵母生产条件的审查及其产品生产许可的检验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 7718 食品安全国家标准预包装食品标签通则GB 14881 食品企业通用卫生规范GB/T 20886-2007 食品加工用酵母3 术语和定义GB/T 20886-2007界定的下列术语和定义适用于本文件。

为了便于使用,以下重复列出了GB/T 20886-2007中的一些术语和定义。

3.1面包酵母以糖蜜、淀粉质为原料,经发酵法通风培养酿酒酵母(Saccharomyces cerevisiae)所制得的有发酵力的用于面粉深加工的酵母。

[GB/T 20886-2007,定义3.1 ]3.2酿酒酵母以糖蜜、淀粉质为原料,经发酵法通风培养酿酒酵母(Saccharomyces cerevisiae)、葡萄汁酵母(S.uvarum)、贝酵母(S.bayanus)等所制得的有发酵产生酒精能力的酵母。

[GB/T 20886-2007,定义3.2 ]3.3特种酵母有别于面包酵母、酿酒酵母具有特殊功能或特殊用途的酵母。

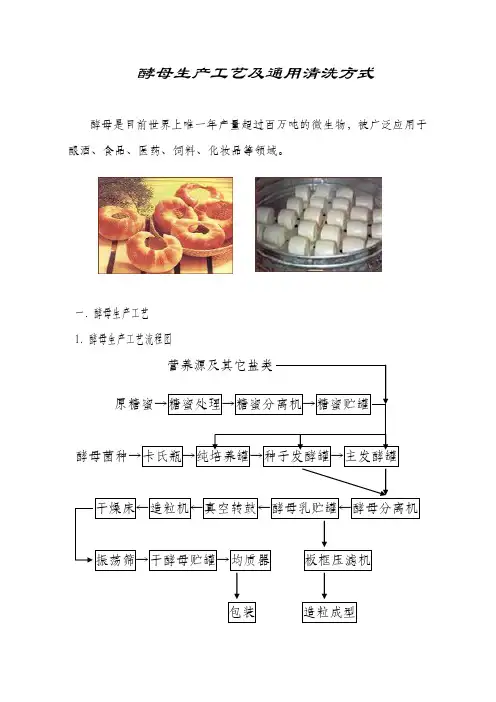

酵母生产工艺及通用清洗方式酵母是目前世界上唯一年产量超过百万吨的微生物,被广泛应用于酿酒、食品、医药、饲料、化妆品等领域。

一.酵母生产工艺1.酵母生产工艺流程图营养源及其它盐类原糖蜜→糖蜜处理→糖蜜分离机→糖蜜贮罐酵母菌种→卡氏瓶→纯培养罐→种子发酵罐→主发酵罐干燥床←造粒机←真空转鼓←酵母乳贮罐←酵母分离机振荡筛→干酵母贮罐→均质器板框压滤机包装造粒成型(冷藏)干酵母成品鲜酵母成品2.酵母生产工艺:酵母生产菌株经斜面培养:从选育好的菌种中转接一环至麦芽汁制成的琼脂斜面培养基上,在31℃恒温培养箱培养48小时,Fr瓶培养:将斜面菌种接至Fr瓶中培养48小时和卡氏罐培养:将Fr瓶培养菌种分别接入三个卡氏罐培养48小时备用;然后进入发酵车间经三级扩大培养:1.纯培养2.种子罐发酵3.主发酵,在培养过程中通风发酵,发酵过程中采取连续流加营养源办法,待发酵成熟后,经分离洗涤,得到高活性鲜酵母乳;然后进入干燥车间经真空转鼓过滤、从真空转鼓出来的酵母泥,加入乳化剂,经充分搅拌,再经造粒机,制得酵母粒,经输送机送入通有脱水加热空气的干燥床,使酵母粒在干燥床内形成一种沸腾状态得到干燥。

将合格的酵母经旋风分离器吹至均质器,待充分混匀后,输入真空包装机进行包装。

二.酵母生产的清洗:1.CIP清洗:包括三种类型(清洗时间视清洗单元而定,这里列出的数据仅供参考)。

A.CIP #1:主要是原材料处理过程清洗,污垢主要有高压蒸汽高温加热糖蜜杂质,污泥,胶体和色素后形成的糖垢,包括:糖蜜处理CIP和灭菌维持管CIP,清洗步骤如下:B.CIP #2:主要是物料流经管道的清洗,污垢主要有水垢和碱垢,另外对微生物要求非常高,物料经过前必须清洗消毒,包括:糖蜜管线至发酵CIP,种子罐至商品罐管线CIP,商品罐至洗涤罐管线CIP,酵母乳储罐至商品发酵罐管线CIP,酵母乳储罐至过滤管线CIP,分离管线CIP,清洗步骤如下:C.CIP #3:主要是罐体和容器的清洗,污垢主要有水垢和碱垢,以及在罐底长期形成的沉淀,包括:糖蜜储罐CIP,初始发酵罐CIP,种子发酵罐CIP,商品发酵罐CIP,洗涤罐CIP,酵母乳储罐CIP,干燥床CIP,清洗步骤如下:2.设备清洗和环境消毒:种类包括:双氧水、来苏尔、戊二醛,丙酸钙、84消毒液、漂白粉、甲醛、乙醇、硝酸、NaOH溶液等,以上消毒液交叉使用,效果较好。

活性干酵母的生产工艺流程

活性干酵母的生产工艺流程主要包括以下几个步骤:

1. 起始培养液制备:选取合适的酵母菌种,将其接种到液体培养基中进行预培养,培养至达到一定的生长状态。

2. 发酵罐培养:将经过预培养的酵母菌种转移到发酵罐中,利用适宜的培养基进行大规模培养。

发酵条件包括温度、pH值、通气速率等,需要根据不同的酵母品种进行调控。

3. 发酵液收获:经过一定时间的培养,发酵液中的酵母菌体达到一定浓度后,使用离心机将酵母菌体与液体分离。

4. 洗涤:用适量的洗涤缓冲液对酵母菌体进行洗涤,去除杂质和培养基残留。

5. 浓缩:将洗涤后的酵母菌体通过离心或浓缩装置进行浓缩,使得酵母菌体达到理想的浓度。

6. 冻干:将浓缩后的酵母菌体进行冻干处理,即冷冻酸沉淀干燥。

这个过程中,通过降温和增加压力,直接将水分从酵母菌体转化为冰晶,通过真空使冰晶蒸发,最终得到活性干酵母产品。

7. 包装和贮存:将冻干后的活性干酵母产品进行包装,通常使用密封包装方式,以保持产品的活性。

之后,将包装好的产品存放在低温、干燥和无光照的条件下进行贮存,以延长产品的保质期。

需要注意的是,不同的厂家和工艺流程可能存在一定的差异,但以上的步骤是常见的活性干酵母生产工艺流程。

淀粉生产酵母工艺流程淀粉生产酵母工艺流程淀粉生产酵母是一种常见的工艺流程,通过发酵过程,将淀粉转化为酵母。

下面是一种典型的淀粉生产酵母的工艺流程。

首先,准备原料。

需要准备的原料包括淀粉源,酵母菌种和发酵剂。

淀粉源可以是玉米淀粉、小麦淀粉或马铃薯淀粉等。

酵母菌种可以是干活性酵母或活性酵母浆剂。

发酵剂可以是糖或其他碳源。

接下来,进行淀粉糊化。

将淀粉源加入水中,并加热至一定温度,使淀粉变为糊状。

糊化的过程中需要搅拌,使淀粉充分混合和溶解。

然后,进行酵母培养。

将酵母菌种加入糊化淀粉中,并加入适量的发酵剂。

然后将混合物倒入发酵罐中,控制适当的温度和pH值。

酵母在这个环境中进行生长和繁殖。

接着,进行酵母分离。

将发酵结束的混合物进行固液分离,将酵母分离出来。

可以使用压滤机或其他分离设备进行分离。

分离后的酵母可以进行洗涤,去除杂质。

最后,进行脱水和干燥。

将洗涤后的酵母通过脱水设备进行脱水,去除多余的水分。

然后将脱水后的酵母通过干燥设备进行干燥,使其达到规定的水分含量。

整个工艺流程中,需要注意以下几点。

首先,控制好糊化的温度和时间,不同的淀粉源可能需要不同的糊化条件。

其次,控制好酵母培养的温度和pH值,以保证酵母的生长和繁殖。

再次,分离和脱水的设备选择和操作要合理,以确保酵母的纯净度和干燥度。

最后,要根据生产的需要,控制好酵母的水分含量。

淀粉生产酵母工艺流程是一个比较复杂的过程,需要严格控制各个环节,以保证产品的质量和产量。

通过合理的工艺流程和设备选择,可以高效地生产出高质量的酵母产品。

酵母菌纯培养的工艺流程酵母菌的纯培养工艺流程包括以下几个步骤:选择菌株、预处理、接种、培养、鉴定和保存。

下面将详细介绍每个步骤。

首先是选择菌株。

酵母菌是一类单细胞真菌,具有广泛的应用和研究价值。

在选择菌株时,需要根据研究目的或应用需求来确定,常见的有酒精酵母菌(Saccharomyces cerevisiae)、乳酸酵母菌(Candida utilis)等。

菌株的选择应考虑到其生长速度、产酒或产酶性能以及适应环境的能力等因素。

接下来是预处理。

预处理主要是为了提高菌株的活力,减少杂菌的污染。

预处理包括以下几个步骤:首先,从保存菌株的冷冻管中取出菌株,迅速匀浆于含有营养成分的琼脂培养基上。

然后,将培养基平板置于培养箱内,在25-30下孵育一段时间,一般为24-48小时。

最后,选择单个菌落进行接种。

接种是将预处理好的菌株接入到适宜的培养基中。

接种有两种常用的方法:平板法和液体法。

平板法即将接种菌株均匀涂布在琼脂固体培养基的表面,利用孵育箱保持适宜的温度和湿度,待菌落生长形成后,可进行下一步操作。

液体法则是直接将菌株接入到含有适宜营养成分的液体培养基中,然后在转轴式摇床或培养箱中进行搅拌和培养。

培养是酵母菌纯培养的核心步骤,培养条件的选择对菌株的生长和代谢活性有直接影响。

通常,培养条件包括温度、pH值、浓度和类型的碳源和氮源等。

对于大规模的酵母菌培养,通常会在发酵罐中进行,控制发酵温度、pH值和各种营养物质的供应。

此外,还可以通过添加载体来提高酵母菌的产酶能力。

鉴定是为了确认所培养的菌株是否为纯培养。

鉴定常用的方法包括形态学观察、生理生化检测和分子生物学方法。

形态学观察是通过显微镜观察菌落的形状、大小和结构特征。

生理生化检测则是通过测定酵母菌在不同环境条件下的生长情况、代谢产物和酶活性等。

分子生物学方法则是通过提取酵母菌的DNA并进行PCR 扩增和序列比对来确认菌株的种属。

最后是保存。

为了保持酵母菌的活性和稳定性,需要进行保存。

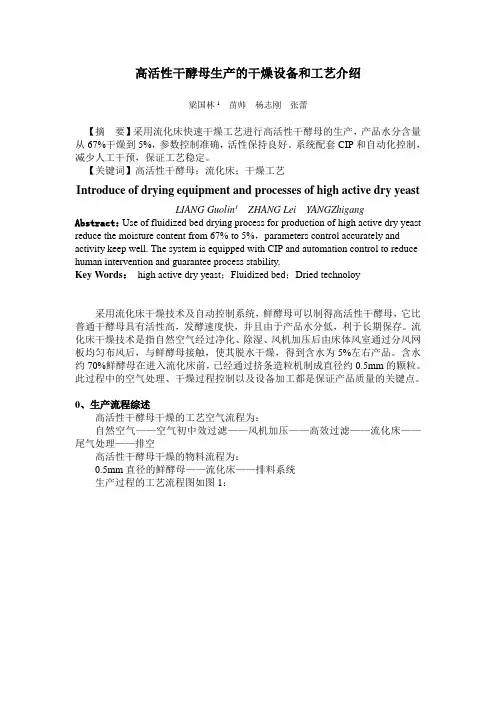

高活性干酵母生产的干燥设备和工艺介绍梁国林1苗帅杨志刚张蕾【摘要】采用流化床快速干燥工艺进行高活性干酵母的生产,产品水分含量从67%干燥到5%,参数控制准确,活性保持良好。

系统配套CIP和自动化控制,减少人工干预,保证工艺稳定。

【关键词】高活性干酵母;流化床;干燥工艺Introduce of drying equipment and processes of high active dry yeastLIANG Guolin1ZHANG Lei YANGZhigangAbstract:Use of fluidized bed drying process for production of high active dry yeast reduce the moisture content from 67% to 5%,parameters control accurately and activity keep well. The system is equipped with CIP and automation control to reduce human intervention and guarantee process stability.Key Words:high active dry yeast;Fluidized bed;Dried technoloy采用流化床干燥技术及自动控制系统,鲜酵母可以制得高活性干酵母,它比普通干酵母具有活性高,发酵速度快,并且由于产品水分低,利于长期保存。

流化床干燥技术是指自然空气经过净化、除湿、风机加压后由床体风室通过分风网板均匀布风后,与鲜酵母接触,使其脱水干燥,得到含水为5%左右产品。

含水约70%鲜酵母在进入流化床前,已经通过挤条造粒机制成直径约0.5mm的颗粒。

此过程中的空气处理、干燥过程控制以及设备加工都是保证产品质量的关键点。

0、生产流程综述高活性干酵母干燥的工艺空气流程为:自然空气——空气初中效过滤——风机加压——高效过滤——流化床——尾气处理——排空高活性干酵母干燥的物料流程为:0.5mm直径的鲜酵母——流化床——排料系统生产过程的工艺流程图如图1:图1 高活性干酵母生产工艺流程1—空气除湿系2—系统鼓风机3—加热器4—流化床5—旋风除尘器6—引风机1、空气处理系统空气处理系统核心技术采用转轮除湿,其由空气过滤器、表冷器、挡水板、除湿转轮、后级表冷器及再生系统组成,它配备了自身PLC控制模块,可以提供含湿量6g/(kg干空气)至1.6g/(kg干空气)的工艺空气,根据干燥工艺的需要调整参数。

第一部分酵母及其衍生产品的不同特性及其作用什么是酵母?酵母(yeast)是人类应用比较早的,而且最为广泛的微生物。

它是一种真菌,不能运动,细胞一般呈圆形,椭圆形,个别种类可形成假菌丝。

目前发现的酵母菌有60个属约500种,但应用于饲料中的仅有50种左右。

较典型的有啤酒酵母、产阮假丝酵母、热带假丝酵母等。

饲料酵母:为提供蛋白而发酵生产的假丝酵母,干燥后酵母菌大多已死亡。

主要提供蛋白和B族维生素。

啤酒渣酵母:属生产啤酒后的废弃物,内含一定数量的酿酒酵母,但是主要成分是啤酒渣。

酒精废酵母:属生产酒精的副产物,其中虽然含有一定数量的酵母菌,但是活性不高,多数酵母菌已经失去了繁殖及代谢能力。

主要提供蛋白和维生素,较少的活性酶。

酿酒酵母(Saccharomyces cerevisiae)是单细胞微生物,属于真菌类,耐酸性强,是兼性厌氧菌。

活性干酵母活性干酵母是指干燥、保持发酵能力的酵母产品,是利用纯培养发酵技术生产的活菌制剂。

活性干酵母含活的干酵母细胞约150—250亿个/g,贮存条件对活性干酵母有较大的影响。

酵母在真空或惰性气体中比在空气中稳定,空气或氧对酵母的发酵活性有巨大的影响。

什么是饲料酵母?饲料酵母亦称为单细胞蛋白,其中的蛋白质主要是酵母菌的菌体蛋白,每克饲料酵母中酵母菌的菌体数应在150亿个以上,优等品每克菌体数在270亿个以上。

饲料酵母按照来源和生产工艺可分为石油酵母、糖蜜酵母、纸浆酵母、酒精酵母和啤酒酵母等。

饲料酵母富含动物生长所需的多种营养物质,如蛋白质、脂肪、碳水化合物、矿物质、维生素和激素等。

什么是酵母培养物(Yeast Cultures, YC)?YC是指在特定工艺条件下由酵母在特定的培养基上经过充分发酵后所形成的微生态制品。

YC由酵母细胞代谢产物和经过发酵后的培养基以及酵母细胞所构成。

YC的生产过程中,酵母细胞仅仅是被用来生产细胞代谢产物的一种工具。

YC能提供未知的发酵因子,正是这些代谢产物(如发酵因子)能够刺激动物胃肠内的微生物细菌,促使动物健康生长,从而达到提高饲料利用率和改善动物生产力水平的目的。

学习情境3 活性干酵母发酵生产实训三、小型发酵罐的使用及补料分批发酵第一局部:认识小型发酵罐并掌握其使用方法生物反响器是生物工程的重要组成局部,是生物技术转化为产品的关键设备,在生物工程中处于中心地位。

机械搅拌式生物反响器,又称发酵罐,是进行液体发酵的特殊设备。

实验室使用的小型发酵罐,其容积可从1 L至数百升。

发酵罐配备有控制器和各种电极,可以自动地调控试验所需的培养条件,是微生物学、遗传工程、医药工业等科学研究所必需的设备。

发酵罐是进行液体发酵的特殊设备。

生产上使用的发酵罐容积大,均用钢板或不锈钢板制成;供实验室使用的小型发酵罐,其容积可从约lL至数百升或稍大些。

一般来说,5L以下是用耐压玻璃制作罐体,5L以上用不锈钢板或钢板制作罐体。

发酵罐配备有控制器和各种电极,可以自动地调控试验所需要的培养条件,是微生物学、遗传工程、医药工业等科学研究所必需的设备。

一、发酵罐的主要结构各厂家生产的发酵罐会有所差异,但根本原理是相同的,根本结构是类似的。

现以GUJS-7C、GUJS-10C型发酵罐为例,说明小型发酵罐的结构。

GUJS-7C、GUJS-10C发酵系统由发酵罐、空气处理系统、蒸汽净化系统、电气控制系统、恒温系统及管道、阀门等组成。

其工艺流程图如下:自来水压缩空气摇床菌种蒸汽源本实验室的发酵罐为5L、10 L玻璃发酵罐,其结构可分为罐体和控制器两局部。

1、罐体罐体为一硬质玻璃圆筒,底和顶两端用不锈钢及橡胶垫圈密封构成,容积为5 L,顶盖上有8个孔口,分别是加料及接种口、补料口、溶氧电极口、放置温度电极口、放置in,开启冷凝水出水阀,开启蒸气阀门,进行在位灭菌。

5、当保护罩顶部阀门有蒸气排出时,2min后关闭阀门,当罐温接近灭菌温度时,微开阀适当排气,并调整蒸气阀维持罐温。

保温结束后,关蒸气阀,全开冷凝水出水阀,开进水阀,将温度设定在37℃,切入自动。

6、当温度降到100℃以下,缓缓开排气阀,使保护罩顶压力表指示为零,移去保护罩。

酵母液生产工艺操作规程

一、工艺流程

水 蔗糖 干酵母 水 淀粉酶、糖化酶

酵母液

二、岗位操作法

1、加热:

将160kg 自来水加热至38—40℃,并泵至活化池中。

2、配制:

将3.2kg 蔗糖加入热水中,配制成2%浓度的蔗糖溶液。

3、活化:

称取5.5kg 活性干酵母,加入到该蔗糖溶液中,搅拌均匀保温活化40分钟。

4、稀释混合:

4.1、将活化好的酵母液用40℃热水稀释至1000kg ,并加入1.0kg 液

体淀粉酶(酶活力20000单位)和2.0kg 液体糖化酶(酶活力100000单位),并搅拌均匀。

4.2、接通管路,先用适量自来水透洗净酵母液输送管道,再将酵母

液泵至固态发酵车间当日应拌和的发酵池中,泵毕,用适量的40℃左右热水冲洗管、罐,冲洗水一并泵至该发酵池中。

4.3、泵毕,关闭管道阀门。

酵母硒生产工艺

酵母硒是一种富含有机硒的天然营养补充品,广泛应用于保健食品、化妆品、医药等领域。

其生产工艺主要包括以下几个步骤:

1. 培养酵母菌:选择优质的酵母菌菌株,如酿酒酵母或者葡萄球菌等,然后进行菌种培养。

培养基主要包括碳源、氮源、无机盐、矿物质等成分。

通过控制培养条件,如温度、pH值、氧气供应等,使酵母菌快速繁殖。

2. 收获酵母菌:当酵母菌的菌量达到一定程度后,通过离心等方式将菌体和液体分离。

然后将菌体进行洗涤和脱水处理,去除多余的培养基和水分。

3. 吸附有机硒:将洗涤脱水的酵母菌与有机硒溶液充分接触,利用酵母菌菌体具有吸附性的特点,将有机硒吸附在酵母菌菌体上。

有机硒一般为硒甲硒蛋白等化合物,具有较好的生物利用度和安全性。

4. 分离和提纯:用适当的溶剂将酵母菌菌体与非结合的有机硒分离。

然后通过各种技术,如膜过滤、离心、浸提等,将有机硒进一步纯化和浓缩。

5. 干燥和粉碎:将提纯后的有机硒酵母进行干燥处理,以去除水分。

然后将干燥的酵母硒进行机械粉碎,使其制成颗粒状或粉末状的成品。

6. 包装和贮存:将酵母硒产品进行包装,一般采用铝箔袋或塑料瓶等密封包装,以保持其稳定性和有效性。

然后将包装好的产品存放在干燥、阴凉、避光的地方,以延长其保质期。

酵母硒生产工艺的关键在于选用合适的酵母菌菌株和控制好培养条件,以及良好的分离和提纯技术。

通过合理的工艺流程和严格的质量控制,可以生产出高纯度、高活性的酵母硒产品,为市场提供优质的有机硒补充品。

高活性干酵母生产工艺流程1.培养基准备:高活性干酵母的培养基主要由碳源、氮源、矿物质和其他添加剂组成。

碳源常用葡萄糖、麦芽糊精等,氮源可以使用酵母萃取物、酵母粉等。

矿物质包括钾、钠、镁、锌等。

根据不同的产业需求,也可添加其他辅助营养物。

2.酵母接种:选取符合要求的初代酵母菌株进行接种。

接种时要注意严格控制接种量,常用的接种量是1%-2%。

3.培养条件控制:酵母在培养过程中需要一定的温度、pH值和气体条件。

一般来说,温度控制在28-32℃,pH值在5.0-6.0之间。

气体条件可根据不同菌种选择通气或压力控制。

4.发酵:在培养条件合适的情况下,菌种开始进行发酵。

发酵过程中,需控制发酵液的搅拌速度,促进氧气均匀分布,提高菌体生长速度。

5.分离和净化:发酵结束后,通过离心或过滤等方法将发酵液中的酵母菌体分离出来。

分离后的酵母菌体经过清洗,去除机械杂质,使酵母菌体更加纯净。

6.干燥:分离好的酵母菌体通过喷雾或气流干燥等方式进行干燥处理。

干燥温度一般控制在50-55℃之间,通过热风或真空等方式去除水分,制得干燥酵母。

7.包装和贮存:干燥酵母经过粉碎和筛分后,进行包装和贮存。

包装时要考虑酵母的存活率和耐受性,选择适当的包装材料和包装方式,保证酵母质量和延长保质期。

8.质检和成品检验:对生产的高活性干酵母进行质检和成品检验。

常见的质检项目包括菌活、湿度、灰分等指标,验收合格后才能投入市场销售。

总之,高活性干酵母的生产工艺是一个复杂的过程,需要严格控制培养基、接种量、培养条件和干燥技术等多个环节。

只有在各个环节的科学控制下,才能生产出具有高酵母活性和良好发酵效果的高活性干酵母制剂。

其它原料包括:氨水、磷酸、食用盐、氯化

钾、磷酸一铵、碳酸钠、氯化钙、硫酸镁、食品加工用酵母生产工艺流程图维生素 B1、

维生素 B6、消泡剂 (PPE)。

其它原料加入

原料的采购、验收

与储存

发酵用水加入

糖蜜处理糖蜜加入

PC培养基配制及

用蛇形消毒管

灭菌

118-125 ℃,灭

菌时间≥ 30 秒

原种菌种扩培PC 培养

酵母菌种,在经三角瓶和卡

3

在 15mPC罐内

1℃ - 5℃储存氏瓶常温下培30-32 ℃通风培

养 48 小时;养 18 小时;入库自动包装检测

全自动包装机,包

装量 15-20 包 / 分

钟

灭菌;种子培养基配商品培养基配

121℃,制及灭菌制及灭菌

45min

种子发酵种子分离商品发酵商品分离3

发酵罐6000 转 / 分钟高

3

在 176m在 176m 发酵罐

内 30-35 ℃通风速离心机;内 30-35 ℃通风

培养 24小时;培养 16 小时;

干酵母储存沸腾干燥造粒、振床真空吸滤

3

干酵母一级立式干燥床干燥温原料:马铃薯淀在 20m

罐内暂时储存;度 35-42 ℃;二级流化干粉、司盘 -60

燥床干燥温度< 43℃;产

品最终水份含量≤ 5%

”的为关键控制点

注:标“

主要原辅材料:糖蜜、氨水、磷酸、食用盐、氯化钾、磷酸一铵、碳酸钠、氯化钙、硫酸镁、维生素B1、维生素B6、消泡剂 (PPE)、马铃薯淀粉、司盘-60 。