催化裂化仿真课前流程培训(精)

- 格式:ppt

- 大小:3.72 MB

- 文档页数:24

催化裂化装置技术培训教材编写人:张伟目录第一章催化绪论1.1概述催化裂化技术是伴随人们对汽油数量和质量的不断需求而逐步创新和发展的。

目前,流化催化裂化是炼油工业中重要的二次加工工艺之一,它能使重质原料转化为轻质目的产品和高辛烷值汽油,经济效益很高。

我国流化催化裂化始于20世纪60年代,1965年我国第一套60万吨/年同高并列式流化催化裂化在抚顺投产,此后我国建成投产了多套属均密相床层反应器的同高并列式催化裂化装置。

随着催化剂和催化裂化工艺技术的进展,提升管催化裂化技术在我国得到了蓬勃发展。

20世纪80年代初,我国能源结构发生变化,受原油变重和提高炼厂经济效益的双重压力,重油催化裂化应运而生。

20世纪80年代末,我国又引进了美国的渣油催化裂化技术。

再通过科研院所、大专院校以及生产单位多年的合力攻关和生产实践,我国掌握了催化剂多种形式再生、内外取热、高温取热、原料高效雾化、重金属钝化、直连式提升管快速分离、催化剂多段汽提、催化剂预提升、富氧再生和新型多功能催化剂制备等一系列重要催化裂化的基本技术,同时系统积累了行之有效的操作经验。

近年来,为了提高柴汽比、降低汽油烯烃含量和增产丙烯等目的,开发了多产液化气和柴油的MGD工艺、多产异构烷烃的MIP工艺、灵活双效的FDFCC 工艺、两段提升管工艺、增产丙烯的DCC工艺和ARGG工艺等,这些工艺不仅推动了催化裂化技术的进步,也不断满足了炼油厂新的产品结构和产品质量的需求。

经过40多年的发展,催化裂化及相关的工艺技术、催化剂制造、设备制造、生产管理等各个方面均取得了长足的进步。

催化裂化装置所加工的原料范围很宽,从馏分油、常压渣油到掺炼减压渣油以及多种二次加工油等。

催化剂再生技术也随之发展,掌握了三种床层(鼓泡床、湍流床、快速床),两种方式(完全和不完全燃烧)以及单段和两段(单个再生器和两个再生器)等各种组合方式。

1.2催化裂化装置的组成催化裂化是最复杂的炼油工艺过程之一。

催化裂化装置事故处理培训一、停电事故:班长:1、马上确认是否停电。

2、确认后,迅速启动切断进料、主风机和气压机停机自保。

3、迅速指挥班员进行事故处理。

反应岗位:一操:1、迅速打开气压机入口放火炬大小阀(PIC601和PIC201C)泄压。

2、调节双动滑阀使之平稳泄压,同时关闭烟气碟阀。

3、关闭再生滑阀。

4、开大预提升蒸汽调节阀。

5、关闭外取热流化风和提升风调节阀切除外取热。

6、关闭套筒风调节阀。

7、关闭原料油、回炼油和终止剂进料调节阀。

8、关闭各产汽系统的汽包给水调节阀,保持一定液位。

9、视情况调节待生塞阀把催化剂转移到再生器进行闷床。

二操:1、迅速关闭一、二次风阀,防止催化剂倒流。

2、检查各自保阀是否动作。

3、关闭原料油和回炼油喷嘴两道阀,同时打开原料油和回炼油的预热线。

4、关闭终止剂喷嘴器壁阀。

5、将各特阀电液柜油泵启动按钮关闭。

三操:1、关闭外取热流化风和提升风器壁阀。

2、打开原料油和回炼油预热线返回阀。

3、关闭套筒风器壁阀。

4、关闭给水泵的出口阀,同时关闭水泵的启动按钮。

5、关闭干气去余锅调节阀下游阀和阻火器处阀。

6、关闭钝化剂泵、除氧水加药泵出口阀和器壁阀,同时关闭其启动按钮。

分馏岗位:一操:1、关闭汽提蒸汽调节阀。

2、关闭顶循、中段、回炼油、油浆上下返塔流量调节阀。

3、关闭粗汽油去稳定调节阀;关闭柴油出装置调节阀。

4、关闭V-3202界位调节阀。

5、室内调节完毕后,马上出去协同二操。

二操:1、关闭所属机泵的出口阀,同时关闭各泵的启动按钮。

2、关闭阻垢剂、缓蚀剂泵的出口阀和器壁阀,同时关闭各泵的启动按钮。

3、关闭汽提蒸汽和塔底搅拌蒸汽的器壁阀。

4、关闭V-3202的脱水阀。

5、关闭所属空冷的启动按钮。

稳定岗位:一操:1、立即关闭干气出装置调节阀,以保证稳定系统的压力。

2、关闭稳定汽油出装置调节阀和液化气出装置调节阀,同时关闭精制汽油出装置调节阀,以保证各塔罐液位。

3、关闭E-3309重沸器中段热源调节阀,防止T-304内大量液体汽化。

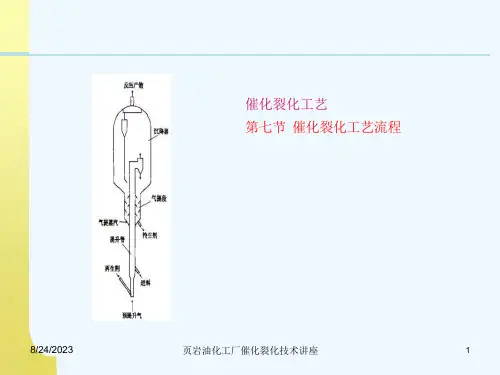

工程装备产品催化剂原料催化裂化装置原则流程(图9-2)第一节催化裂化主要反应单体烃的FCC反应催化裂化反应机理石油馏分的FCC反应特点渣油的FCC反应特点定义:正碳离子——是指缺少一对价电子的碳所形成的烃离子。

来源:是由一个烯烃获得一个氢离子H +而生成。

氢离子来源于催化剂的表面。

C n H 2n +H +→C n H 2n+1+正碳离子的稳定性:叔位> 仲位> 伯位>C 2H 5> CH 3主要反应:β断裂二、催化裂化反应机理:正碳离子学说R:C:H H..+microporeLarge moleculeMacro-催化剂剖面示意图各种烃类被吸附快慢的顺序稠环芳烃>稠环环烷烃>烯烃>单烷基链单环芳烃>环烷烃>烷烃特点1、各类烃之间是存在着竞争吸附和反应的阻滞作用。

烯烃>大分子单烷基单芳烃>异构烷、烷基环烷烃>小分子单烷基单环芳烃>正构烷烃>稠环芳烃.各种烃类裂化反应速度快慢的顺序Aromatic Naphthanic Aliphatic Sulfur大庆渣油残渣新研究体系、新认识SFEF 馏分-1SFEF 馏分-10SFEF 馏分-16SFEF 馏分-1SFEF 馏分-6SFEF 残渣大港减渣特征分子群-层次1新分类建议重油特征化新认识KH= 10 •HC M d 0.1236按KH值将重质油及其组分为四类: 第一类:KH>7.5二次加工性能好 第二类:6.5<KH<7.5 二次加工性能中等 第三类:5.5<KH<6.5 二次加工性能差 第四类:KH<5.5二次加工性能极差分级改质FCC 或HydrocrackingFCC VRDS+FCC 固体燃料 水浆燃料 造气原料提出了一套计算渣油沸点的数学模型,可将渣油沸 点曲线由原来的500 ℃延伸到800℃以上,为新型工 艺设计提供基础.Tb =85.66 d0.2081 M0.3547 Tb =70.13 RI0.3067 M0.3644 Tb =M0.3777(0.7269XS + 0.8211XA + 0.4450XR)催化原料深度脱沥青的必要性•DOA的分子量为减压渣油的2-7倍, •H/C原子比低(1.16-1.39), •残炭值高(35.8%—54.6%) •减压渣油残余物数量(12.2%~28.2%) •残余物中Ni含量占减压渣油Ni含量60%-80% •S为25%-40% •N为25%~50%表 1 减压渣油、DAO 和 DOA 性质比较原料产率% 残炭密度Mn H/C N% S% Ni V(20℃)ppm ppm大庆 减渣 —8.20.93921051 1.79 0.44 0.15 7.6 0.1DAO 87.8 4.2DOA 12.2 40.3减渣 —14华北 DAO 85.3 7.1DOA 14.2 48.5减渣 — 16.3大港 DAO 75.5 6.8DOA 24.5 45.3减渣 — 16.0胜利 DAO 71.8 7.6 DOA 28.2 —0.9249 1.0456 0.9638 0.9447— 0.9790 0.9496 1.0009 0.9724 0.9587 1.0002— 1.82 — — 2.6 — 2458 1.38 0.98 0.3 — 1.18770 1.65 0.59 0.51 25.2 0.5— 1.69 — — 1.25 — 4421 1.28 1.22 0.89 69.6 2.61083 1.60 0.70 0.24 66.9 1.0 — 1.78 — — 22.1 —7636 1.26 1.18 0.3 199.3 2.1967 1.58 0.95 3.01 55.7 3.3 — 1.62 — — 25.8 — 5515 — — 5.14 122.3 8.75表 3 减压渣油和 DA0*催化裂化性能的比较(固定床)沙特轻辽河大港大庆%气体 汽油 柴油 重油 焦炭轻油 转化率VR DAO VR DAO VR DAO VR 19.9 19.0 13.4 11.3 12.3 17.2 18.9 41.3 46.4 27.0 35.3 44.3 48.1 52.5 13.7 13.4 11.7 11.9 13.7 15.3 10.4 11.2 12.7 30.6 30.3 11.2 11.3 7.213.9 8.6 17.2 11.1 12.5 8.2 11.055.0 59.7 38.7 47.2 58.0 63.3 62.9 75 73.9 57.7 57.8 75.2 73.4 78.3DAO 19.5 53.5 11.3 9.76.064.8 78.9重油表征认识轻~70% 采用现有技术可催化转化重油~20% 采用现有技术难以催化转化~10% 催化转化性能极差,重对加工过程极其有害理想的加工过程-组合技术轻重油的梯级转化利用 ~70% 催化裂化原料重油~20% 加氢原料~10% 残渣分离重高附加值利用 气化原料以梯级分离为先导,以催化转化为中心,以残渣高附加值利用相配套理想的加工过程-组合技术100吨/年级超临界萃取中试装置 具有原创性的硬沥青喷雾 造粒系统; 工艺-工程-装备的结合。

目录第一章4#催化裂化变电所电力设施概述 (1)一、电力系统概述 (1)二、电力系统模拟图 (3)第二章4#催化裂化变电所的送电方案 (4)一、送电前的相关要求 (4)二、送电项目及范围 (4)三、送电操作步骤 (5)四、送电过程要求 (12)第三章4#催化裂化变电所的设备维护 (15)一、高压开关柜 (15)二、低压柜 (20)三、UPS (21)四、直流屏 (27)五、电动机的运行维护 (34)六、变压器的运行维护 (46)七、软启动设备 (57)八、保护配置及综保操作 (61)九、微机防误系统 (65)第四章4#催化裂化变电所的应急处理预案 (68)一、变电所6kV进线全停应急预案 (68)二、变电所6kVⅠ(Ⅱ段)一个回路停电应急处理预案 (69)三、变电所10kVⅢ(Ⅳ段)母线应急预案 (71)四、变电所变压器停电应急预案 (72)第五章4#催化裂化变电所的设备明细 (73)第一章4#催化裂化变电所电力设施概述一、电力系统概述1、外部电源①主风机和备用主风机电压等级为10kV,由2回路供电,其母线电源由茂油中站35kV系统不同母线的307#、308#柜引出并经35kV/10.5 kV变压器供电。

主风机采用25MVA变压器供电,备用主风机采用20MVA变压器供电。

变压器的结线方式为YN,d11。

中站307#配主风机,308#柜配备用主风机。

②4#催化裂化装置内其他负荷及气体分馏装置负荷电源电压等级为6kV,由2回路电源供电,母线电源引自茂油南站6kV不同母线的624#、673#柜,变电所的两段母线为分段单母线,变电所正常运行时为双回路电源分列运行,当一回电源线路故障时,另一回线路能带全部负荷。

共有8台6/0.4VA变压器对308V/220V负荷供电,其中催化装置6台1600kVA,气体分馏装置2台16000kVA。

变压器的结线方式为D,yn11。

2、负荷情况10VA总计算有功负荷为2500kW,6VA变配电所总计算有功负荷为5586.9 kW,其中催化裂化装置44.7.2 kW,气体分馏装1179.7 kW。