催化裂化培训讲义-1反应机理

- 格式:ppt

- 大小:3.56 MB

- 文档页数:25

异丙醇脱氢制丙酮所采用的催化剂及其设计原理张若杰1201班化学工程01201208170114、反应机理脱氢反应是脱氢催化剂(Dehydrogenation catalysts下进行的气固相催化反应,且反应是吸热的。

在异丙醇分子中由于羟基的影响,a H比较活泼,容易发生脱氢。

常压200-300r,异丙醇在催化剂表面,脱氢吸热生成丙酮,并产生大量氢气。

本反应主要涉及两个过程。

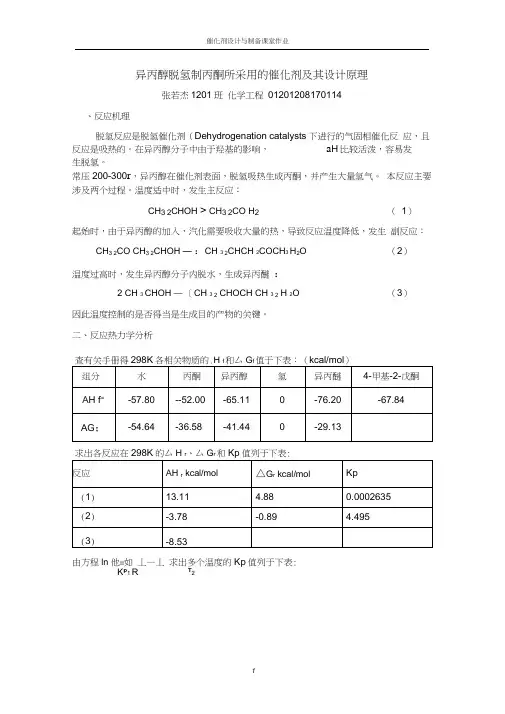

温度适中时,发生主反应:CH32CHOH > CH32CO H2(1)起始时,由于异丙醇的加入,汽化需要吸收大量的热,导致反应温度降低,发生副反应:CH3 2CO CH3 2CHOH —:CH 3 2CHCH 2COCH3 H2O (2)温度过高时,发生异丙醇分子内脱水,生成异丙醚:2 CH3 CHOH —〔CH 3 2 CHOCH CH 3 2 H 2O (3)因此温度控制的是否得当是生成目的产物的关键。

二、反应热力学分析查有关手册得各相关物质的.H f和厶G f值于下表:()r r由方程ln 他=如丄—丄求出多个温度的Kp值列于下表:K p1 R T2三、分子反应机理反应物分子先被催化剂上的金属离子Mn+作用而脱去H-(发生C-H键异裂),随后再脱去H+而成不饱和键。

要求反应分子交易极化产生C s—Hl催化剂也需要有极化能力的金属离子Mn+用来脱去H-,同时具有负电荷的02-,以接受H-。

因此这类机理类似于酸碱催化。

四、催化剂的选择在反应过程中,反应温度随催化剂的不同而不同。

异丙醇脱氢反应是一简单反应,工业上大多采用气相反应,原料在气相条件下流过列管式固定床反应器,发生脱氢反应,常用铜锌系催化剂。

典型的工艺条件为反应压力0.2〜0.3 MPa,反应温度200〜300E,异丙醇单程转化率(摩尔分数)大于60%,产品丙酮对异丙醇总收率(摩尔分数)大于95.5%。

所用催化剂有铜、银、铂、钯等金属以及过渡金属的硫化物,负载于惰性载体上,反应在管式反应器中进行,温度400〜600r。

催化裂化反应机理催化裂化反应是石油化工中的一种重要反应过程,其产生的烃产品广泛应用于燃料、润滑油等领域。

本文将介绍催化裂化反应的机理和影响因素。

催化裂化反应的机理涉及到两个主要步骤:吸附和裂解。

吸附是指烃分子在催化剂表面与催化剂上的活性中心发生作用,形成化学键。

裂解是指烃分子在催化剂表面被分解成两个碳氢烃分子。

催化裂化反应的催化剂通常是酸性固体,如硅铝酸盐等。

催化剂上的酸性中心可以吸附烃分子,并在催化剂表面形成化学键。

催化剂还可以提供能量,促使烃分子的裂解。

在催化裂化反应中,碳氢烃分子的裂解主要发生在碳-碳键上。

裂解的过程中,碳氫鍵被裂解,生成一对自由基和一个烯烃。

裂解后的自由基会进一步参与裂解反应,形成更多的碳氢烃分子。

催化裂化反应的机理受到多种因素的影响,如温度、压力、反应物组成、催化剂活性等。

催化裂化反应的温度通常在400-500°C之间,上升温度可以提高反应速率,但过高的温度也会降低反应的选择性和产率。

压力的变化可以影响反应的烃选择性和产率,但通常更多的是在工艺上考虑到机械强度等因素。

反应物组成对催化裂化反应有重要影响。

在催化裂化反应中,烷烃分子的裂解产物通常比烯烃和环烷烃更多。

烷烃中的C-C键的键能比烯烃和环烷烃更高,因此更容易被催化剂裂解。

因此,在催化裂化反应中,采用较高的裂解温度和催化剂活性,可以增加烷烃的转化率,提高烃选择性和产率。

最后,催化裂化反应的催化剂活性也是影响反应机理的重要因素。

催化剂的活性与其表面酸性和结构有关。

活性高的催化剂可以在较低的反应温度下达到较高的转化率和选择性。

因此,在工业生产中,选择合适的催化剂对于提高催化裂化反应的效率和经济性非常重要。

总之,催化裂化反应的机理是复杂的,受到多种因素的影响。

在实际工业生产中,需要综合考虑反应条件、催化剂选择、反应机理等多个方面,以提高反应的效率和经济性。

催化裂化讲义单位:姓名:目录1.催化裂化基本知识 (1)1.1基本催化裂化工艺 (1)1.2装置主要指标 (1)1.3产品质量控制 (3)1.4各种基本计算 (5)2.中油催化装置基本情况 (6)2.1平面布置 (6)2.2主要设备型号 (9)2.3主要控制回路 (11)2.4三大平衡 (14)3.自动保护系统(ESD) (15)4.基本开停工过程 (19)4.1开工步骤 (19)4.2停工步骤 (19)5.基本事故处理 (19)5.1紧急停工的条件: (19)5.2紧急停电 (20)5.3全厂性停电: (21)5.4仪表电全停时装置应急处理方案 (22)5.5火灾事故 (22)5.6增压机自停事故处理预案 (22)1.催化裂化基本知识1.1基本催化裂化工艺FCC(流化催化裂化)的各种工艺,基本上没有多大的区别,较大的区别在产品分布,从而对各部分的设计产生影响。

以重质油为原料多产丙烯的催化裂解技术(DCC)、多产液化气和汽油的催化裂化技术(MGG和ARGG)、多产异构烯烃的催化裂化技术(MIO)、多产丙烯和乙烯的催化热裂解技术(CPP),全大庆减压渣油催化裂化工艺(VRFCC),焦化蜡油吸附转化DNCC催化裂化技术。

MIP 多产异构烷烃DCC 深度催化裂化MGD 最大量生产液化气和柴油工艺FDFCC 灵活双效催化裂化MSR(Multi Stage Reaction)多段提升管MSR-PL 最大量丙稀、液化气MSR-LG 最大量液化气、汽油MSR-DG 最大量柴油、汽油MSR-OLD 最大量降低汽油稀烃催化裂化装置主要任务是将常压重油(渣油、蜡油)等经过反应生成高辛烷值汽油、轻柴油、液化石油气、干气、油浆,并将生成的焦炭在再生器燃烧,产生蒸汽,另外还提供近100℃的低温热源。

1.2装置主要指标1.加工能力同类装置,相同条件下(装置类型、原料和催化剂性质、加工工艺、生产方案等)一般加工量越大,综合能耗越低。

2 工艺原理蜡油(或渣油)等大分子烃类,在高温低压操作条件下,通过催化裂化催化剂表面强酸中心的催化作用,使烃类分子发生以裂化、异构、氢转移反应为主的多种复杂反应,使大分子烃类转化为各种小分子烃类的混合物,并通过后续分馏稳定系统分离出干气、液化气(其中的C3、C4烯烃经进一步分离后可用于化工原料)、汽油、柴油及油浆等产品,反应过程形成的焦炭被用于工艺过程消耗并提供热量(不形成实物产品)。

催化裂化生产在非临氢条件下进行,属于脱碳反应,原料中的碳向油浆、焦炭等大分子产品富集,而氢则向干气、液化气、汽油等小分子产品富集,原料的氢含量(或烃族组成)对产品分布与装置操作有重要影响。

2.1催化裂化反应过程基本原理2.1.1催化裂化反应机理催化裂化的反应机理一般用正碳离子的机理来解释。

正碳离子是烃分子中有一个碳原子的外围缺少一对电子,因而形成带正电的离子。

它只能吸附于催化剂表面上进行反应而不能脱离催化剂自由移动。

催化裂化中的各类主要反应一般都经过原料烃分子变成正碳离子的阶段,所以催化裂化反应实际上就是各种正碳离子的反应。

正碳离子的基本来源有几种不同的途径:一是酸(催化剂酸性中心)和充当弱碱的不饱和烃反应,烃接受质子而形成正碳离子;二是烷烃被酸性中心抽取一个负氢离子而形成正碳离子;三是正碳离子和饱和烃反应时,发生类似于负氢离子转移生成一个新的正碳离子;四是稳定分子碳键断裂生成两个带相反电荷的碎片,带正电荷的即为正碳离子。

例如:C 16H32+H+—————→C16H33+催化裂化裂化反应过程中的氢离子来源于催化剂表面上的酸性活性中心。

正碳离子反应过程复杂,主要特点如下:(1)大的正碳离子不稳定,容易在β位置上断裂,生成一个烯烃和一个小正碳离子,如:C—Cα—Cβ—C—C—C ————→C=C—C + C—C—C+ +正己基离子丙烯丙基离子只有主链中碳原子数在五个以上才容易断裂,裂化后生成的至少为C3的分子,所以催化产品中C1、C2含量较少。

催化裂化反应机理一、催化裂化反应机理(一)、催化裂化反应机理催化裂化反应机理常用碳离子学说来说明。

碳离子又称正碳离子,是烃分子中有一个碳原子外围缺少一对电子而形成的带正电的离子,例如这种离子不能在溶液中离解出来自由存在,只能吸附在催化剂表面上参加化学反应,不能脱离催化剂自由存在。

中性分子最初形成碳离子,首先要有烯烃,烯烃来自于催化裂化的原料油或一次产物中,其中要有质子,质子由催化剂的活性部分提供,可以是由于失去电子后带正电的氢质子,用〔H+〕表示。

烯烃双键断开其中一个键,并与质子(H)结合,就形成碳离子,如:碳离子外层电子缺少一对电子,是不完全的外层电子结构,所以很不稳定,不能单独存在,总想索取个别碳原子中的电子对,转化成稳定的有完全外层结构的碳原子,与此同时又生成别的碳离子,所以碳离子又很不稳定,也要继续反应下去,实现这种转化需要活化能很低,从而加快了整个反应速度,直到碳离子放出一个质子还原成中性分子为止,才能使反应中断。

今以十六烯-6的催化裂化反应为例,说明碳离子的若干规则。

第一步:十六烯-6从催化剂表面获得质子,生成碳离子:第二步:十六烯-6遇见已经存在的碳离子,又再生成别的碳离子:别的碳离子又要索取其他稀烃的电子对,使反应链锁下去。

第三步:大分子的碳离子,还可以夺取自身分子相隔位置(β位)上的碳原子发生所谓β裂解。

第四步:各种碳离子中以伯碳离子 最不稳定,容易异构化为仲碳离子 ,甚至叔碳离子2如果这些异构碳离子中碳原子数还在五以上,则可继续进行β裂解:或者转化成叔碳离子或者转化为叔碳离子最后一步,各种反应最后都是碳离子放出一个质子,还给催化剂,使自己变成中性分子,使链锁反应中断:对于带叔碳烷基的芳香烃按上述碳离子反应规则,其裂化步骤可表如下:综上可见催化裂化反应易异构化,容易生成>C3、C4的烯烃,正是按碳离子的反应规则进行反应的结果。

碳离子反应还可说明烯烃迭合,氢转移的机理,目前凡是能够提供质子的酸性催化剂的催化作用,都用碳离子学说来说明,但是碳离子学说也不能说明相同的反应物用不同催化剂为什么会得到不同的产物,某个反应为什么只能用某一种酸或催化剂才能起催化作用等问题。

催化裂化的反应机理哎呀,说起催化裂化,这玩意儿可真是个技术活儿。

你可别小看它,这可是石油化工里头的重头戏,就像厨房里的大厨,能把那些复杂的原料,变出一桌子好菜来。

记得有一次,我跟着师傅去工厂参观,那是个挺大的炼油厂,烟囱高得跟天边的云彩似的。

我们穿着厚厚的工作服,戴着安全帽,跟着师傅走进了控制室。

师傅是个老手,对催化裂化的反应机理那是了如指掌,他一边操作着那些复杂的仪表,一边给我讲解。

“你看这个反应器,”师傅指着一个大铁罐子说,“这就是催化裂化的核心,里面装着催化剂,能把重油变成轻油。

”我看着那个铁罐子,心想,这玩意儿看着挺普通的,没想到这么厉害。

师傅继续说:“催化裂化的过程,就像是一场舞蹈,分子们在催化剂的引导下,翩翩起舞,最后变成了我们需要的轻质油品。

”我听着师傅的话,想象着那些分子在罐子里跳舞的样子,忍不住笑了。

师傅看我笑了,也笑了笑,说:“这过程看着简单,其实挺复杂的。

你得控制好温度、压力,还得时刻注意催化剂的状态。

”我点点头,心想,这还真是个技术活儿。

参观完控制室,师傅带我来到了反应器旁边。

我看着那个大铁罐子,心里有点紧张。

师傅看出了我的紧张,拍了拍我的肩膀说:“别怕,这玩意儿虽然看着吓人,但只要你掌握了它的脾气,它就会乖乖听你的话。

”我看着师傅,点了点头。

师傅又给我讲了一些关于催化剂的知识,比如说,催化剂就像是个媒婆,它自己不参与反应,但能让反应更顺利地进行。

我听着师傅的话,觉得这催化裂化的反应机理,就像是生活中的一些小技巧,虽然不起眼,但却能带来意想不到的效果。

参观结束后,我坐在回程的车上,看着窗外的风景,心里想着今天的经历。

催化裂化,这个听起来高大上的词,其实就像是生活中的一些小智慧,虽然不起眼,但却能带来巨大的变化。

我想,无论是在工厂里,还是在生活中,我们都需要这样的智慧,去发现那些不起眼,但却能带来巨大变化的小细节。

所以,下次当你听到催化裂化这个词时,不妨想想,它其实就像是生活中的一些小智慧,虽然不起眼,但却能带来意想不到的效果。

催化裂解催化裂解,是在催化剂存在的条件下,对石油烃类进行高温裂解来生产乙烯、丙烯、丁烯等低碳烯烃,并同时兼产轻质芳烃的过程。

由于催化剂的存在,催化裂解可以降低反应温度,增加低碳烯烃产率和轻质芳香烃产率,提高裂解产品分布的灵活性。

一、催化裂解的一般特点1、催化裂解是碳正离子反应机理和自由基反应机理共同作用的结果,其裂解气体产物中乙烯所占的比例要大于催化裂化气体产物中乙烯的比例。

2 、在一定程度上,催化裂解可以看作是高深度的催化裂化,其气体产率远大于催化裂化,液体产物中芳烃含量很高。

3 、催化裂解的反应温度很高,分子量较大的气体产物会发生二次裂解反应,另外,低碳烯烃会发生氢转移反应生成烷烃,也会发生聚合反应或者芳构化反应生成汽柴油。

二、催化裂解的反应机理一般来说,催化裂解过程既发生催化裂化反应,也发生热裂化反应,是碳正离子和自由基两种反应机理共同作用的结果,但是具体的裂解反应机理随催化剂的不同和裂解工艺的不同而有所差别。

在Ca-Al系列催化剂上的高温裂解过程中,自由基反应机理占主导地位;在酸性沸石分子筛裂解催化剂上的低温裂解过程中,碳正离子反应机理占主导地位;而在具有双酸性中心的沸石催化剂上的中温裂解过程中,碳正离子机理和自由基机理均发挥着重要的作用。

三、催化裂解的影响因素同催化裂化类似,影响催化裂解的因素也主要包括以下四个方面:原料组成、催化剂性质、操作条件和反应装置。

3.1 原料油性质的影响一般来说,原料油的H/C比和特性因数K越大,催化裂解法处理焦油方案[1]饱和分含量越高,BMCI值越低,则裂化得到的低碳烯烃(乙烯、丙烯、丁烯等)产率越高;原料的残炭值越大,硫、氮以及重金属含量越高,则低碳烯烃产率越低。

各族烃类作裂解原料时,低碳烯烃产率的大小次序一般是:烷烃>环烷烃>异构烷烃>芳香烃。

3.2催化剂的性质催化裂解催化剂分为金属氧化物型裂解催化剂和沸石分子筛型裂解催化剂两种。

催化剂是影响催化裂解工艺中产品分布的重要因素。