小儿氨酚黄那敏颗粒质量回顾方案黄

- 格式:doc

- 大小:391.28 KB

- 文档页数:18

文件编号:DS-P04-002版号:A/0小儿氨酚黄那敏颗粒工艺验证起草人起草日期审核人审核日期批准人批准日期生效日期药业股份有限公司小儿氨酚黄那敏颗粒工艺验证方案验证方案组织与实施该工艺验证工作生产部负责组织,质检部、动力设备部、生产车间有关人员参与实施。

验证小组成员组长:刘伟副组长:于桂莉目录1验证的目的和范围2工艺验证小组成员及职责划分3有关背景材料3.1产品概况3.2背景3.3 生产工艺3.4 主要生产设备3.5 饮用水、纯化水3.6 生产环境3.7 与本验证方案相关文件及规程4工艺验证4.1原辅料处理4.1.1目的4.1.2操作方法4.1.3中间控制标准4.1.4收集验证资料4.1.5小结4.2混合制粒4.2.1目的4.2.2操作方法4.2.3中间控制标准4.2.4收集验证资料4.2.5小结4.3批混4.3.1目的4.3.2 操作方法4.3.3 中间控制标准4.3.4 收集验证资料4.3.5小结4.4 颗粒分装4.4.1目的4.4.2 操作方法4.4.3 中间控制标准4.4.4 收集验证资料4.4.5 小结4.5 外包装4.5.1目的4.5.2 操作方法4.5.3 中间控制标准4.5.4 收集验证资料4.5.5 小结5小儿氨酚黄那敏颗粒成品质量检查及成品率6包装材料的物料平衡7验证批次8验证周期9验证结果收集及整理10验证结果评定与结论11附件1验证的目的和范围1.1目的1.2小儿氨酚黄那敏颗粒生产过程包括原辅料的准备、粉碎、过筛、制粒、批混、颗粒分装、包装等步骤。

为证明小儿氨酚黄那敏颗生产过程中可能影响产品质量的各种生产工艺质量。

根据GMP要求,制定小儿氨酚黄那敏颗粒生产工艺验证方案。

生产过程进行同步验证,以保证在正常生产条件下生产出质量合格、均一、稳定的产品。

验证过程应严格按本验证方案内容进行。

1.3本验证方案适用于在本方案指定的厂房设旋、设备、工艺条件下小儿氨酚黄那敏颗粒的生产。

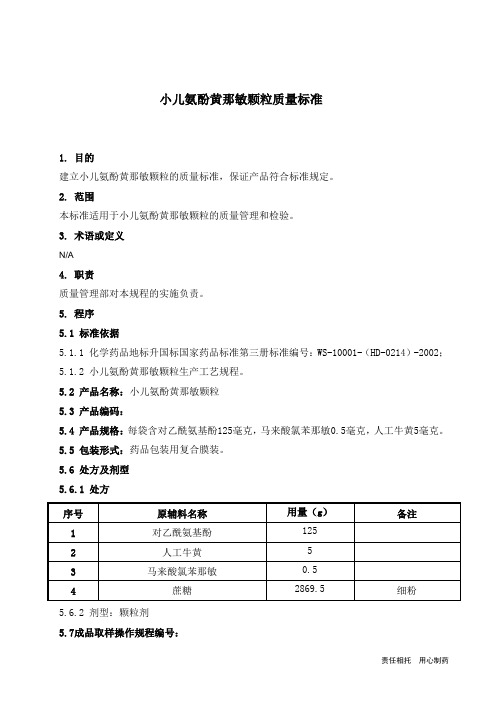

小儿氨酚黄那敏颗粒质量标准

1. 目的

建立小儿氨酚黄那敏颗粒的质量标准,保证产品符合标准规定。

2. 范围

本标准适用于小儿氨酚黄那敏颗粒的质量管理和检验。

3. 术语或定义

N/A

4. 职责

质量管理部对本规程的实施负责。

5. 程序

5.1 标准依据

5.1.1 化学药品地标升国标国家药品标准第三册标准编号:WS-10001-(HD-0214)-2002;

5.1.2 小儿氨酚黄那敏颗粒生产工艺规程。

5.2 产品名称:小儿氨酚黄那敏颗粒

5.3 产品编码:

5.4 产品规格:每袋含对乙酰氨基酚125毫克,马来酸氯苯那敏0.5毫克,人工牛黄5毫克。

5.5 包装形式:药品包装用复合膜装。

5.6 处方及剂型

5.6.1 处方

5.6.2 剂型:颗粒剂

5.7成品取样操作规程编号:

5.8小儿氨酚黄那敏颗粒检验操作规程编号:5.9 定性和定量的限度要求

5.10贮存条件:密封,在阴凉干燥处保存。

5.11类别:抗感冒药。

5.12有效期:24个月。

6. 附件

N/A。

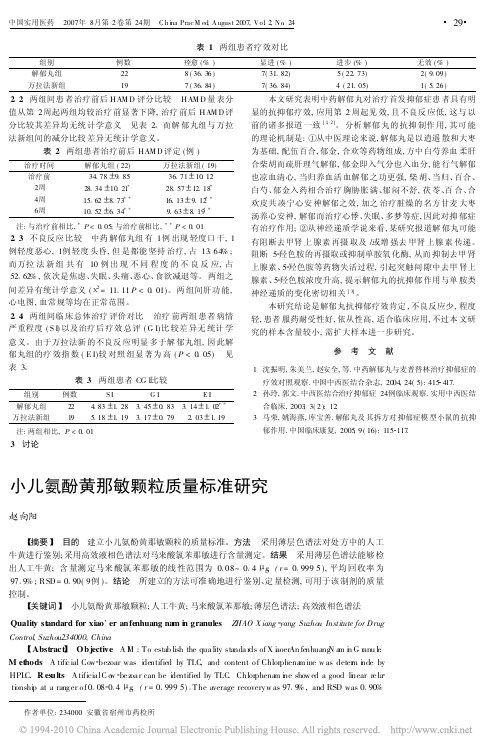

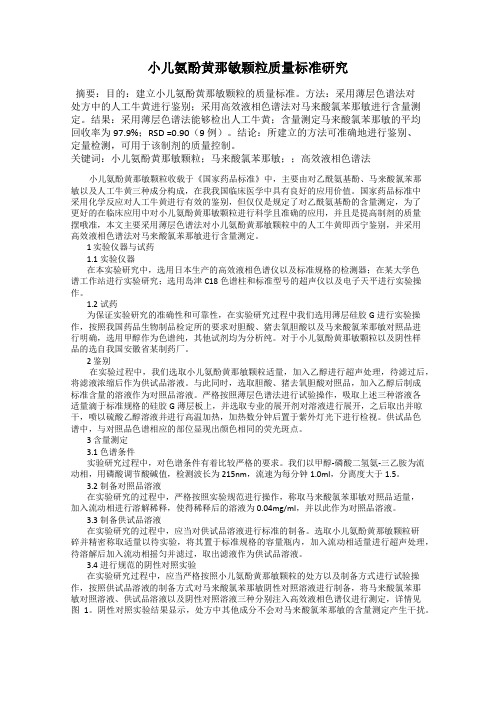

小儿氨酚黄那敏颗粒质量标准研究摘要:目的:建立小儿氨酚黄那敏颗粒的质量标准。

方法:采用薄层色谱法对处方中的人工牛黄进行鉴别;采用高效液相色谱法对马来酸氯苯那敏进行含量测定。

结果:采用薄层色谱法能够检出人工牛黄;含量测定马来酸氯苯那敏的平均回收率为97.9%;RSD =0.90(9例)。

结论:所建立的方法可准确地进行鉴别、定量检测,可用于该制剂的质量控制。

关键词:小儿氨酚黄那敏颗粒;马来酸氯苯那敏;;高效液相色谱法小儿氨酚黄那敏颗粒收载于《国家药品标准》中,主要由对乙酰氨基酚、马来酸氯苯那敏以及人工牛黄三种成分构成,在我我国临床医学中具有良好的应用价值。

国家药品标准中采用化学反应对人工牛黄进行有效的鉴别,但仅仅是规定了对乙酰氨基酚的含量测定,为了更好的在临床应用中对小儿氨酚黄那敏颗粒进行科学且准确的应用,并且是提高制剂的质量摆哦准,本文主要采用薄层色谱法对小儿氨酚黄那敏颗粒中的人工牛黄即西宁鉴别,并采用高效液相色谱法对马来酸氯苯那敏进行含量测定。

1 实验仪器与试药1.1实验仪器在本实验研究中,选用日本生产的高效液相色谱仪以及标准规格的检测器;在某大学色谱工作站进行实验研究;选用岛津C18色谱柱和标准型号的超声仪以及电子天平进行实验操作。

1.2试药为保证实验研究的准确性和可靠性,在实验研究过程中我们选用薄层硅胶G进行实验操作,按照我国药品生物制品检定所的要求对胆酸、猪去氧胆酸以及马来酸氯苯那敏对照品进行明确,选用甲醇作为色谱纯,其他试剂均为分析纯。

对于小儿氨酚黄那敏颗粒以及阴性样品的选自我国安徽省某制药厂。

2 鉴别在实验过程中,我们选取小儿氨酚黄那敏颗粒适量,加入乙醇进行超声处理,待滤过后,将滤液浓缩后作为供试品溶液。

与此同时,选取胆酸、猪去氧胆酸对照品,加入乙醇后制成标准含量的溶液作为对照品溶液。

严格按照薄层色谱法进行试验操作,吸取上述三种溶液各适量滴于标准规格的硅胶G薄层板上,并选取专业的展开剂对溶液进行展开,之后取出并晾干,喷以硫酸乙醇溶液并进行高温加热,加热数分钟后置于紫外灯光下进行检视。

小儿氨酚黄那敏颗粒质量标准鉴别方法的改进探讨作者:万红梅来源:《科学与财富》2018年第05期摘要:目的:健全现有的药品质量标准,改进目前还不完善的药品质量标准鉴别方法,以提高药品的质量和药效,使人们能够更加安心、放心的购买、服用药物。

方法:调整现行的小儿氨酚黄那敏颗粒质量标准鉴别方法,改以硅胶GF254为固定相的薄层色谱法进行检测,通过同时检测药品的三种组成成分,以保证最后结果的科学可靠。

结果:通过TLC方法对小儿氨酚黄那敏颗粒中的乙酰氨基酚、马来酸氯苯那敏和人工牛黄三种成分进行检测后,我们发现这三种成分经过试验产生良好的分离效果,试验后的样品溶液和对照品溶液中显色的斑点位置基本相同。

结论:使用TLC法进行小儿氨酚黄那敏颗粒的质量标准鉴别比起以往的鉴别方法更加高效、方便、科学,可信赖,这种改进的鉴别方法值得大力推广使用,以提高药品市场的安全和稳定。

关键词:小儿氨酚黄那敏颗粒;质量标准;鉴别方法前言小儿氨酚黄那敏颗粒是我们的常用药之一,在我国,几乎每家每户的家用药箱中都会常备这种药品,以应对家中小朋友突然身患感冒、身体不适。

所以,小儿氨酚黄那敏颗粒的药品安全问题格外重要,经过许多专家学者研究发现,现行的小儿氨酚黄那敏颗粒质量标准鉴别方法存在着一定的安全隐患,急需改进。

本文针对这一现象,对小儿氨酚黄那敏颗粒的质量标准鉴别方法进行了改进试验,首先对小儿氨酚黄那敏颗粒进行了简单概述,然后为试验的进行做好前期的仪器和试药准备,接着对小儿氨酚黄那敏颗粒和药品质量标准鉴别方法改进试验的过程和方法进行了详细分析,最后得出改进试验的结论并针对这次试验进行了讨论。

总而言之,本文旨在为小儿氨酚黄那敏颗粒和药品质量标准鉴别方法的改进提供一些新思路,促使小儿氨酚黄那敏颗粒能够顺利安全的流向市场。

1 药品概述小儿氨酚黄那敏颗粒是一种复方制剂,主要成分为乙酰氨基酚、马来酸氯苯那敏、人工牛黄和蔗糖,用于缓解儿童普通感冒及流行性感冒引起的发热等症状。

小儿氨酚黄那敏颗粒质量标准鉴别方法的改进探讨作者:郑茂龙来源:《科学与财富》2018年第20期摘要:目的:将小儿氨酚黄那敏颗粒上的质量标准进行鉴别。

方法:将乙酸氨基酚與马来酸氯苯实验操作上的方法进行改进。

采用薄层色谱法。

对人工牛黄中的胆酸与猪去氧元素进行质量上的甄别。

并在此过程中采用分光光度法对人工牛黄中的胆红素吸收峰峰值进行色谱上的鉴定。

结果:在实验时实际的操作过程中发现薄层色谱鉴别法专属性较强,分光光度法在操作上比较简单,并且有着良好的重现性。

结论:方法在得到改进处理后,可以对测定进行快速的检验,可用于该药品质量上的检定。

关键词:小儿氨酚黄那敏颗粒;分光光度法;方法改进小儿氨酚黄那敏颗粒在药品种类中属于甲类OTC抗感冒类药品,药品中的有效成分主要分为人工牛黄马来酸氯苯那敏。

这种药品在使用过程中,可对儿童感冒疾病产生的症状进行治疗,并在抑制病毒活性的过程中收获较好的疗效。

1 仪器与试剂在本实验过程中,采用标准规格的可见分光光度计和点样器,选用标准型号的乙酰氨基酸、胆酸以及人工牛黄,选用标准批号的小儿氨酚黄那敏颗粒,并选用分析纯作为实验试剂。

2 方法与结果2.1 薄层色谱法鉴别乙酸氨基酚、马来酸氯苯那敏2.1.1 在实验研究过程中,采用薄层色谱法为主要的鉴别方式,切实保证对乙酰氨基酚以及马来酸氯苯那敏的鉴别效果。

选取标准质量的对乙酰氨基酚对照品和马来算氯苯那敏对照品,加入10ML的氯仿进行溶解,并进行过滤,切实保证对照品溶液的标准化程度满足实验要求。

2.1.2 对供试品溶液进行制备。

选取小儿氨酚黄那敏颗粒适量,研磨至标准程度后加入适量氯仿溶液进行溶解,待滤过后进行蒸干操作,对残渣进行溶解滤过操作,滤液作为实验研究过程中的供试品溶液。

2.1.3 对阴性对照品溶液进行制备。

在实验过程中,相关实验研究人员应当严格按照实验要求和处方比例对阴性对照品溶液进行制备,确保阴性对照品溶液的制备质量满足实验的实际要求,以促进实验研究的顺利进行。

微生物限度检查的方法验证一、细菌、霉菌、酵母菌方法学验证1、样品:小儿氨酚黄那敏颗粒规格:2g/袋批号:200610012、培养基:霉菌液体培养基;营养肉汤培养基;营养琼脂培养基;0.1%蛋白胨溶液;虎红钠琼脂培养基;由中检所培养基室提供。

3、方法:中国药典2005年版微生物限度检查法方法学验证。

4、验证试验用菌种:验证试验用菌种包括金黄色葡萄球菌(26003)、大肠埃希菌(44102)、白色念珠菌(98001)、枯草芽孢杆菌(63501)、黑曲霉菌(98003),菌种来自中国医学细菌保藏中心。

5、菌液制备:取经32℃培养18~24小时的金黄色葡萄球菌、大肠埃希菌与枯草芽孢杆菌肉汤液体培养物1ml加入9ml 0.9%氯化钠溶液中,10倍稀释至细菌数约为50~100CFU/ml备用。

取经25℃培养18~24小时的白色念珠菌霉菌液体培养物1ml,加入9ml 0.9%氯化钠溶液中,10倍稀释至细菌数约为50~100CFU/ml备用。

取经25℃培养一周的黑曲霉菌斜面培养物,加0.9%氯化钠溶液3ml,洗下孢子,吸出菌液(用管口带有薄的无菌棉花的无菌毛细吸管)至无菌试管,取1ml加入9ml 0.9%氯化钠溶液中10倍稀释至约为50~100CFU/ml 备用。

6、供试液制备:取样品适量,至无菌研钵中,研细,称取10g,加PH7.0、无菌氯化钠蛋白胨缓冲液100ml,用研钵研匀,制成1:10均匀供试液。

7、回收率测定:(1)试验组取供试液1ml和50~100CFU试验菌,分别注入平皿中,立即倾注琼脂培养基,每株试验菌平行制备2个平皿,按平皿法测定其菌数。

(2)菌液组测定所加的试验菌。

(3)供试品对照组取1ml供试液,按菌落计算方法测定供试品菌落数。

8、实验结果:试验组菌液组供试品对照组稀释剂对照组试验组回收率稀释剂对照组回收率二、控制菌方法学验证1、验证样品:小儿氨酚黄那敏颗粒批号:200610012、培养基:胆盐乳糖、MUG、靛基质;由中检所培养基室提供。

小儿氨酚黄那敏颗粒年度质量回顾报告回顾周期:2013年10月01日-2014年09月30日产品年度质量回顾编码 BG-ZL-HG-15 日期起草人年月日生产部年月日审核人质管部年月日批准人年月日目录1概述1.1概要……………………………………………………………1.2回顾周期………………………………………………………1.3产品描述………………………………………………………1.4生产质量情况…………………………………………………2原辅料/内包材情况回顾…………………………………………3生产工艺中间控制情况回顾……………………………………3.1关键工艺参数控制情况………………………………………3.2中间产品控制情况……………………………………………3.3物料平衡………………………………………………………4成品检验结果回顾…………………………………………………5公共系统回顾5.1工艺用水回顾…………………………………………………5.2环境监测回顾…………………………………………………6偏差调查……………………………………………………………7稳定性考察及不良趋势分析………………………………………8变更控制回顾………………………………………………………9验证回顾……………………………………………………………10产品退货/召回/投诉/不良反应情况回顾10.1投诉情况回顾…………………………………………………10.2退货/召回情况回顾……………………………………………10.3药品不良反应监测情况回顾…………………………………11相关研究回顾………………………………………………………12上一次年度质量报告跟踪…………………………………………13结论…………………………………………………………………1 概述1.1 概要根据《产品年度质量回顾分析报告相关制度》的规定,对小儿氨酚黄那敏颗(6g/袋)粒进行年度质量回顾,并通过统计和趋势分析,证实工艺的一致性。

1.2 回顾周期:2013年10月01日-2014年09月30日1.3产品描述1.3.1 产品名称:小儿氨酚黄那敏颗粒1.3.2 规格:对乙酰氨基酚125毫克,马来酸氯苯那敏0.5毫克,人工牛黄5毫克1.3.3 有效期:24个月1.3.4 适应症:用于缓解感冒或流感引起的发热、头痛、鼻塞、流涕。

1.3.5 用法用量:温开水冲服,12岁以下儿童用量见下表:年龄(岁)体重(公斤)一次用量(袋)一日次数1-3 10-14 0.5-1 一日3次4-6 16-20 1-1.5 一日3次7-9 22-26 1.5-2 一日3次10-12 28-32 2-2.5 一日3次1.3.6 批准注册、认证信息:再注册有效期至:2016-01-181.3.7产品处方:物料名称物料代码600g(100袋)用量1080kg(18万袋)用量对乙酰氨基酚YL-007 125g 22.5 kg人工牛黄YL-116 5g 900 g马来酸氯苯那敏YL-115 0.5g 90 g 蔗糖粉FL-004 5895g 1061.1kg柠檬黄FL-038 0.12g 21.6 g食用香精FL-007 4.5ml 810ml羧甲基纤维素钠FL-003 2g 360g10袋复合膜FL-039 78g 140kg10袋小盒BC-064100个18090个10袋说明书BC-065100张18090张合格证 BC-066 / 91张 10袋纸箱BC-030 / 90个 热收缩膜BC-067102g22kg1.3.8 产品工艺规程:1.3.9关键工艺参数:参数序号工艺参数1 混合时间:20±2min , 制粒筛网目数:16目2 进风温度:85±5℃, 干燥时间:70±10min 。

3 筛网规格:顶筛1号筛,底筛5号筛4 总混时间:30±2分钟5 纵封温度150℃~180℃,横封温度180℃~200℃6 包装速度:50~80袋/分钟7装量:±5%1.4生产质量情况原辅料 原辅料 粉碎、筛分 制粒、干燥 整 粒总 混内 包外 包成 品审核放行入 库按标准检验食用香精按标准检验复合膜 按标准检验按标准检验按标准检验外包材评价:回顾周期内,所生产的批次均符合质量要求。

2. 原辅料/内包材质量情况回顾 2.1 原辅料/内包材供应商情况回顾原辅料/内包材 供应商供应商变更情况 供应商评定情况 对乙酰氨基酚 无 符合规定 人工牛黄 无 符合规定 马来酸氯苯那敏无 符合规定 蔗糖无 符合规定 柠檬黄无 符合规定 食用香精无 符合规定 羧甲基纤维素钠无 符合规定 乙醇 无 符合规定 复合膜无 符合规定2.2 原辅料/内包材购进质量情况回顾 原辅料/内包材名称购进批次 合格批次合格率 不合格物料批号对乙酰氨基酚 2 2 100%无 人工牛黄 1 1 100% 无 马来酸氯苯那敏 2 2100% 无 蔗糖 2 2 100% 无 柠檬黄 1 1 100% 无 食用香精 1 1 100% 无 羧甲基纤维素钠 1 1100% 无 乙醇 1 1 100% 无 复合膜 5 5100%无如出现不合格物料,应对物料不合格情况进行详细描述和分析: 不合格原辅料/内包材名称 供应商 批号不合格情况描述 不合格原因 不合格物料处理后续措施 及跟踪/ / / / // /评价:回顾周期内,所购入的原辅料、内包材均符合企业内控质量要求。

规格 生产批次数量(盒) 合格批次不合格批次8袋/盒 1 22600 1 0 10袋/盒 8 143457 9 0 15袋/盒17519242173 生产工艺中间控制情况回顾3 生产工艺中间控制情况回顾3.1 关键工艺参数控制3.1.1 列出关键工艺控制项目和控制范围回顾周期内,中间体控制关键工艺参数:项目控制范围装量装量差异控制6g±4.5%回顾周期内,各批次均在规定的生产参数范围内生产。

3.1.2颗粒包装工序关键操作参数控制结果进行汇总:序号批号颗粒装量差异范围(g)平均装量01 20131054 5.7 6.3 6.0202 20131055 5.7 6.3 6.0903 20131056 5.7 6.3 6.0104 20131057 5.7 6.3 6.0305 20131058 5.7 6.3 6.1006 20131203 5.7 6.3 6.0107 20131204 5.7 6.3 6.0108 20131205 5.7 6.3 6.0309 140101 5.7 6.3 6.0010 140102 5.7 6.3 6.0511 140103 5.7 6.3 6.0912 140305 5.7 6.3 6.0713 140306 5.7 6.3 6.1114 140309 5.7 6.3 6.1015 140310 5.7 6.3 6.0916 140311 5.7 6.3 6.0717 140423 5.7 6.3 6.0718 140424 5.7 6.3 6.0619 140425 5.7 6.3 6.0420 140426 5.7 6.3 6.0921 140614 5.7 6.3 6.0122 140615 5.7 6.3 6.0223 140804 5.7 6.3 6.0924 140805 5.7 6.3 6.0625 140912 5.7 6.3 6.1026 140913 5.7 6.3 6.07参数1 装量控制情况趋势图1评价:中间体关键控制项目装量偏差,全年均控制在平均值上下三个标准偏差范围内,工艺处方稳定。

3.2 中间产品控制情况小儿氨酚黄那敏颗粒中间体质量标准:检验项目单位企业标准性状本品淡黄色至黄色颗粒。

鉴别1.应检出对乙酰氨基酚与马来酸氯苯那敏。

2.应呈正反应。

干燥失重% 不得过0.4%。

粒度% 不能通过一号筛和能通过五号筛的总和,不得过供试量的10.0%。

溶化性应符合规定。

装量差异% ±5%。

含量测定% 本品含对乙酰氨基酚(C8H9NO2)应为标示量的97.5%~102.5%。

小儿氨酚黄那敏颗粒中间体共13批检验结果如下表:序号批号含量% 粒度%干燥失重(不得过0.4%)01 20131054100.4 2.41 0.202 2013105597.5 1.71 0.303 2013105698.6 1.04 0.404 20131057100.4 2.48 0.405 2013105897.8 4.64 0.106 20131203100.4 2.83 0.207 2013120499.3 2.38 0.308 20131205100.2 2.6 0.209 140101 99.9 3.18 0.310 140102 100.1 3.66 0.311 140103 98.1 1.73 0.312 140305 97.5 4.71 0.413 140306 99.8 9.03 0.414 14030999.2 5.31 0.215 140310101.6 1.2 0.116 14031198 0.2 1.117 140423 97.4 4.6 0.418 140424 97.0 4.7 0.419 140425 97.0 3.6 0.320 140426 97.0 3.4 0.321 140614 97.0 8.3 0.122 140615 100.8 3.5 0.423 140804 100.8 3.3 0.224 140805 96 2.4 0.525 140912 99.8 6.5 0.326 140913 102.7 5.6 0.3 颗粒含量控制情况趋势图:颗粒粒度控制情况趋势图:颗粒干燥失重控制情况趋势图:3.3 物料平衡将物料平衡结果数据进行汇总分析序号批号收率(%)01 2013105499.6102 2013105599.5903 20131056100.5104 2013105799.6205 2013105899.4606 2013120399.507 20131204101.9208 20131205100.1209 140101 101.5110 140102 99.5411 140103 99.5512 140305 100.1613 14030699.7214 14030999.7215 14031099.7216 14031199.3917 140423100.4118 14042499.9719 14042599.7520 14042697.2621 14061498.1022 14061598.8823 14080498.5324 14080598.5825 14091298.7526 14091399.67平均收率99.6%标准偏差0.95物料平衡控制情况趋势图:评价:平均收率99.6%,在工艺规程规定的范围95.0%~103.0%之内,符合工艺要求。