焊缝检验及评定缺欠质量分级指南共33页

- 格式:ppt

- 大小:2.27 MB

- 文档页数:33

焊缝质量分级㈠根据缺陷的性质和数量,焊缝质量分为四级。

⒈Ⅰ级焊缝内应无有裂纹、未熔合、未焊透和条状夹渣。

⒉Ⅱ级焊缝内应无有裂纹、未熔合和未焊透。

⒊Ⅲ级焊缝内应无裂纹、未熔合以及双面焊和加垫板的单面焊中的未焊透。

不加垫板的单面焊中的未焊透允许长度按表10条状夹渣长度的Ⅲ级评定。

⒋焊缝缺陷超过Ⅲ级者为Ⅳ级。

㈡圆形缺陷的分级⒈长宽比小于或等于3的缺陷定义为圆形缺陷。

它们可以是圆形、椭圆形、锥形或带有尾巴(在测定尺寸时应包括尾部)等不规则的形状。

包括气孔、夹渣和夹钨。

⒉圆形缺陷用评定区进行评定,评定区域的大小见表6。

评定区应选在缺陷最严重的部位。

表6 缺陷评定区⒊评定圆形缺陷时应将缺陷尺寸按表7换算成缺陷点数,见表7。

表7 缺陷点数换算表⒋不计点数的缺陷尺寸见表8。

表8 不计点数的缺陷尺寸⒌当缺陷与评定区边界线相接时,应把它划为该评定区内计算点数。

⒍当评定区附近缺陷较少,且认为只用该评定区大小划分级别不适当时,经供需双方协商,可将评定区沿焊缝方向扩大到3倍,求出缺陷总点数,用此值的1/3进行评定。

可扩大评定区的处理办法见附录D。

⒎圆形缺陷的分级见表9。

表9 圆形缺陷的分级⒏圆形缺陷长径大于1/2T时,评为Ⅳ级。

⒐Ⅰ级焊缝和母材厚度等于或小于5mm的Ⅱ级焊缝内不计点数的圆形缺陷,在评定区内不得多于10个。

㈢条状夹渣的分级⒈长宽比大于3的夹渣义为条状夹渣。

⒉条状夹渣的分级见表10。

㈣综合评级在圆形缺陷评定区内,同时存在圆形缺陷和条状夹渣或未焊透时应各自评级,将级别之和减1作为最终级别。

表10 条状夹渣的分级 mm注:⑴表中“L”为该组夹渣中最长者的长度。

⑵长宽比大于3的长气孔的评级与条状夹渣相同。

⑶当被检焊缝长度小于12T(Ⅱ级)或6T(Ⅲ级)时,可按比例折算。

当折算的条状夹渣总长小于单个条状夹渣长度时,以单个条状夹渣长度为允许值。

焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

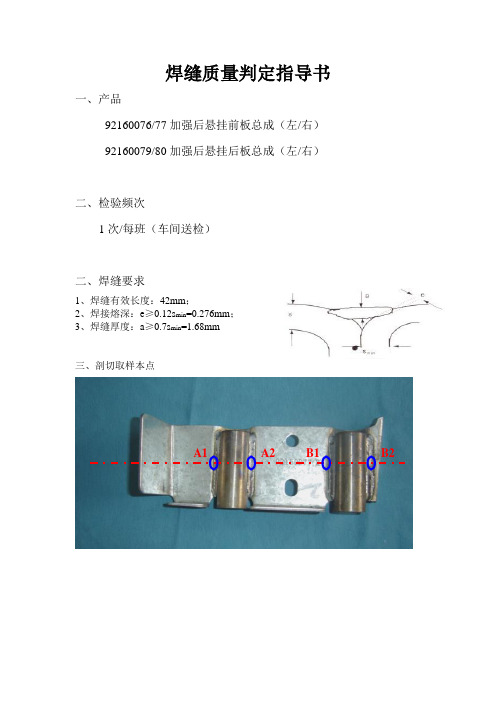

A1 焊缝质量判定指导书一、产品92160076/77加强后悬挂前板总成(左/右)92160079/80加强后悬挂后板总成(左/右)二、检验频次1次/每班(车间送检)二、焊缝要求1、焊缝有效长度:42mm ;2、焊接熔深:e ≥0.12s min =0.276mm ;3、焊缝厚度:a ≥0.7s min =1.68mm三、剖切取样本点A1 A2 B1 B2四、焊接缺陷判别1、底切冲件上低切不大于0.48mm,螺纹套(包括端面)底切不大于0.7mm。

底切2、焊口工程图未指明,允许接受。

3、裂纹不允许有裂纹。

4、回熔不允许回熔。

5、焊接飞溅在可能干扰随后组装的区域不允许有焊接飞溅、结块或成滴情况(如图箭头所示),其余区域飞溅直径<φ1.5mm。

7、多孔最大孔直径不应当超过1.2mm,。

在任何25mm的焊接中,多孔结构的总长(直径总和)不应当超过6.4mm。

由小于较小孔直径分开的两个或多个孔的不允许。

尖锐角孔不能接受。

8、烧穿烧透孔不允许。

9、重叠重叠不允许。

10、未填满焊接面或根表面凹陷延伸至临近的底面金属表面以下0.48mm 不允许。

1)分散孔 3)线性孔 5)分散孔2)蜂窝孔 4)孔锐角外形 6)大孔大孔典型现象不允许蜂窝孔典型现象不允许孔>Φ1.5的典型现象不允许 腔形成的典型现象不允许分散孔的典型现象不允许(箭头)图A8-焊接孔类似形状 未填满焊接未填满举例(箭头)焊接未填满不允许(箭头)。

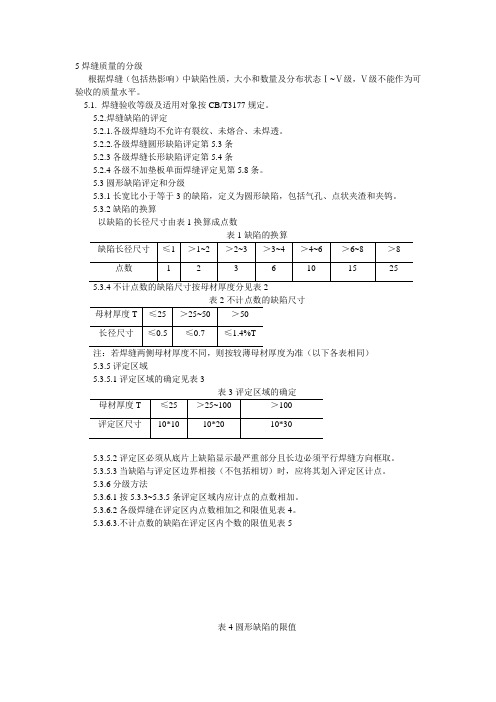

5焊缝质量的分级根据焊缝(包括热影响)中缺陷性质,大小和数量及分布状态Ⅰ~Ⅴ级,Ⅴ级不能作为可验收的质量水平。

5.1. 焊缝验收等级及适用对象按CB/T3177规定。

5.2.焊缝缺陷的评定5.2.1.各级焊缝均不允许有裂纹、未熔合、未焊透。

5.2.2.各级焊缝圆形缺陷评定第5.3条5.2.3各级焊缝长形缺陷评定第5.4条5.2.4各级不加垫板单面焊缝评定见第5.8条。

5.3圆形缺陷评定和分级5.3.1长宽比小于等于3的缺陷,定义为圆形缺陷,包括气孔、点状夹渣和夹钨。

5.3.2缺陷的换算以缺陷的长径尺寸由表1换算成点数表1缺陷的换算5.3.4不计点数的缺陷尺寸按母材厚度分见表2注:若焊缝两侧母材厚度不同,则按较薄母材厚度为准(以下各表相同)5.3.5评定区域5.3.5.1评定区域的确定见表3表3评定区域的确定5.3.5.2评定区必须从底片上缺陷显示最严重部分且长边必须平行焊缝方向框取。

5.3.5.3当缺陷与评定区边界相接(不包括相切)时,应将其划入评定区计点。

5.3.6分级方法5.3.6.1按5.3.3~5.3.5条评定区域内应计点的点数相加。

5.3.6.2各级焊缝在评定区内点数相加之和限值见表4。

5.3.6.3.不计点数的缺陷在评定区内个数的限值见表5表4圆形缺陷的限值表5不计点数缺陷限值125.3.6.5当评定区内点数略有超值时,经供需双方协商后,按附录F(补充件)处理。

5.4长形缺陷评定和分级5.4.1长宽比大于3的夹渣或长形气孔定义为长形缺陷,测量方法5.4.2各级焊缝单个长形缺陷的尺寸限值见表6.表6长形缺陷限值各缺陷的长度相加,作单个长形缺陷评定。

5.4.4各级焊缝中长形缺陷在任意12T焊缝长度内相加总长限值见表7。

表7长形缺陷在任意12T焊缝长度内限值5.4.5当被检焊缝长度小于12T时,则长形缺陷相加总长按比列算,若折算后的允许总长度小于单个长形缺陷限值作为总长。

5.5综合评定在评定区域内,同时存在图形和长形缺陷,则先各自评定等级,然后将两种缺陷级别之和减1作为最后等级。

管道类别Ⅰ(1)毒性程度为极度危害的流体管道;(2)设计压力大于或等于10MPa的可燃流体、有毒流体的管道;(3)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的可燃流体、有毒流体的管道;(4)设计压力大于或等于10MPa,且设计温度大于或等于400℃的非可燃流体、无毒流体的管道;(5)设计文件注明为剧烈循环工况的管道;(6)设计温度低于-20℃的所有流体管道;(7)夹套管的内管;(8)按本规范第8.5.6条规定做替代性试验的管道;(9)设计文件要求进行焊缝100%无损检测的其他管道。

Ⅱ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为高度危害的流体管道;(2)设计压力小于4MPa,毒性程度为高度危害的流体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的甲、乙类可燃气体和甲类可燃液体的管道;(4)设计压力大于或等于10MPa,且设计温度小于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝20%无损检测的其他管道。

Ⅲ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的甲、乙类可燃气体和甲类可燃液体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的乙、丙类可燃液体管道;(4)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于1MPa小于4MPa,设计温度高于或等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝10%无损检测的其他管道。

Ⅳ(1)设计压力小于4MPa,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的乙、丙类可燃液体管道;(3)设计压力大于1MPa小于4MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(4)设计压力小于或等于1MPa,且设计温度大于185℃的非可燃流体、无毒流体的管道;(5)设计文件要求进行焊缝5%无损检测的其他管道。

焊接质量、试验及检验标准1.钢材试验★ GB1954-1980 镍铬奥氏体不锈钢铁素体含量测定方法★ GB6803-1986 铁素体钢的无塑性转变温度落锤试验方法★ GB2791-1982 碳素钢和低合金钢断口试验方法2.焊接性试验★ GB4675.1-1984 焊接性试验斜Y型坡口焊接裂纹试验方法★GB4675.2-1984 焊接性试验搭接接头( CTS )焊接裂纹试验方法★ GB4675.3-1984 焊接性试验 T型接头焊接裂纹试验方法★ GB4675.4-1984 焊接性试验压板对接(FISCO ) 焊接裂纹试验方法★ GB4675.5-1984 焊接热影响区最高硬度试验方法★ GB9447-1988 焊接接头疲劳裂纹扩展速率试验方法★ GB2358-1980 裂纹张开位移(COD)试验方法★ GB7032-1986 T 型角焊接头弯曲试验方法★ GB9446-1988 焊接用插销冷裂纹试验方法★ GB4909.12-1985 裸电线试验方法镀层可焊性试验焊球法★ GB2424.17-1982 电工电子产品基本环境试验规程锡焊导则★ GB4074.26-1983 漆包线试验方法焊锡试验★ JB/ZQ3690 钢板可焊性试验方法★ SJ1798-1981 印制板可焊性测试方法3.力学性能试验方法★ GB2649-1989 焊接接头力学性能试验取样方法★GB2650-1989 焊接接头冲击试验方法★ GB2651-1989 焊接接头拉伸试验方法★ GB2652-1989 焊缝及熔敷金属拉伸试验方法★ GB2653-1989 焊接接头弯曲及压扁试验方法★GB2654-1989 焊接接头及堆焊金属硬度试验方法★GB2655-1989 焊接接头应变时效敏感性试验方法★ GB2656-1981 焊接接头和焊缝金属的疲劳试验方法★ GB11363-1989 釺焊接头强度试验方法★ GB8619-1989 釺缝强度试验方法4. 焊机材料试验★ GB3731-1983 涂料焊条效率、金属回收率和熔敷系数的测定★GB3965-1983 电焊条熔敷金属中扩散氢测定方法★ GB8454-1987 焊条用还原钛铁矿粉中亚铁量的测定★ GB5292.1-1985 熔炼焊剂化学分析方法重量法测定二氧化硅量★ GB5292.2-1985 熔炼焊剂化学分析方法电位滴定法测定氧化锰量★ GB292.3-1985 熔炼焊剂化学分析方法高锰酸盐光度法测定氧化锰量★ GB5292.4-1985 熔炼焊剂化学分析方法 EDTA容量法测定氧化铝量★ GB5292.5-1985 熔炼焊剂化学分析方法磺基水杨酸光度法测定氧化铁量★ GB5292.6-1985 熔炼焊剂化学分析方法热解法测定氧化钙量★GB5292.7-1985 熔炼焊剂及化学分析法氟氯化铅-EDTA容量法测定氟化钙量★ GB5292.8-1985 熔炼焊剂及化学分析法钼蓝光度法测定磷量★ GB5292.9-1985 熔炼焊剂及化学分析方法火焰光度法测定氧化钠、氧化钾量★ GB5292.10-1985 熔炼焊剂及化学分析法燃烧-库伦法测定碳量★ GB5292.11-1985 熔炼焊剂及化学分析法燃烧-碘量法测定流量★GB5292.12-1985 熔炼焊剂及化学分析法 EDTA容量法测定氧化钙、氧化镁量★ GB11364-1989 钎焊材料铺展性及填缝性试验方法★ GB4907.1-1985 电子器件用金、银及其合金釺焊料试验方法清洁性检验方法★ GB4907.2-1985 电子器件用金、银及其合金釺焊料试验方法溅散性试验方法★ JB3169-1982 喷焊合金粉末硬度力度检测★ JB3170-1982 喷焊合金粉末化学成分分析方法5.焊接检验★ GB/T12604.1-2005 无损检测术语超声检测★ GB/T12604.2-2005 无损检测术语射线检测★ GB/T12604.3-2005 无损检测术语渗透检测★ GB/T12604.4-2005 无损检测术语声发射检测★GB/T12604.5-2005 无损检测术语磁粉检测★ GB/T12604.6-2005 无损检测术语涡流检测★ GB5618-1985 线性象质计★ GB3323-1987 钢熔化对接接头射线照相和质量分级★ GB/T12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级★ GB11343-1989 接触式超声斜射探伤方法★ GB11344-1989 接触式超声波脉冲回波法测厚★ GB11345-1989 钢焊缝手工超声波探伤方法和探伤结果的分级★ GB2970-1982 中厚钢板超声波探伤方法★ JB1152-1981 锅炉和钢制压力容器对接焊缝超声波探伤★CB827-1980 船体焊缝超声波探伤★ GB10866-1989 锅炉受压元件焊接接头金相和断口检验方法★ GB11809-1989 核燃料棒焊缝金相检验★ZBJ04005-1987 渗透探伤方法★ ZBJ04003-1987 控制渗透探伤材料质量的方法★ JB3965-1985 钢制压力容器磁粉探伤★EJ187-1980 磁粉探伤标准★EJ186-1980 着色探伤标准★ JB/ZQ3692 焊接熔透量的钻孔检验方法★ JB/ZQ3693 钢焊缝内部缺陷的破断试验方法★GB11373-1989 热喷涂涂层厚度的无损检测方法★ EJ188-1980 焊缝真空盒检漏操作规程★JB1612-1982 锅炉水压试验技术条件★ GB9251-1988 气瓶水压试验方法★ GB9252-1988 气瓶疲劳试验方法★GB12135-1989 气瓶定期检查站技术条件★ GB12137-1989 气瓶密封性试验方法★ GB11639-1989 溶解乙炔气瓶多孔填料技术指标测定方法★ GB7446-1987 氢气检验方法★ GB4843-1984 氩气检验方法★ GB4845-1984 氮气检验方法6.焊接质量★ GB6416-1986 影响钢熔化焊接头质量的技术因素★ GB6417-1986 金属熔化焊焊缝缺陷分类及说明★ TJ12.1-1981 建筑机械焊接质量规定★ JB/ZQ3679 焊接部位的质量★ JB/ZQ3680 焊缝外观质量★ JB/TQ330-1983 通风机焊接质量检验★ CB999-1982 船体焊缝表面质量检验方法★JB3223-1983 焊条质量管理规程7.其他★ GB8923-1983 涂装前钢材表面锈蚀等级和除锈等级★ GB1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法★GB4334.1-1984 不锈钢10%草酸浸蚀试验方法★ GB4334.2-1984 不锈钢硫酸-硫酸铁腐蚀试验方法★ GB4334.3-1984 不锈钢65%硝酸腐蚀试验方法★GB4334.4-1984 不锈钢硝酸-氢氟酸腐蚀试验方法★GB4334.5-1984 不锈钢硫酸-硫酸铜腐蚀试验方法★ GB4334.6-1984 不锈钢5%硫酸腐蚀试验方法★ GB4334.7-1984 不锈钢三氯化铁腐蚀方法★GB4334.8-1984 不锈钢42%氯化镁腐蚀试验方法★ GB4334.9-1984 不锈钢点蚀电位测定法焊接技术条件、质量检验、工艺评定标准集本篇是《焊接材料资料汇编》第五篇。