线路板装配工程检验标准

- 格式:doc

- 大小:18.54 KB

- 文档页数:4

电路板检验标准电路板是电子产品的重要组成部分,其质量直接关系到整个产品的性能和稳定性。

为了确保电路板质量,制定了一系列的检验标准。

本文将介绍电路板检验标准的相关内容,以便广大生产厂家和质量管理人员了解和遵守。

首先,电路板的外观检验是非常重要的一项工作。

外观检验主要包括板面平整度、焊点质量、线路走向、印刷标识等方面。

板面平整度要求板面平整,无破损、变形等情况。

焊点质量要求焊点光滑、牢固,无虚焊、漏焊现象。

线路走向要求线路清晰、不交叉、不短路。

印刷标识要求清晰可辨,无模糊、缺失等情况。

这些外观检验项目直接关系到电路板的质量和稳定性,因此必须严格执行。

其次,电路板的尺寸检验也是至关重要的。

尺寸检验主要包括板厚、孔径、线宽、线间距等方面。

板厚要求符合设计要求,保证板材的强度和稳定性。

孔径要求精准,保证元器件的安装和连接。

线宽、线间距要求符合设计要求,保证电路的传导和隔离。

这些尺寸检验项目直接关系到电路板的工作性能和可靠性,因此也必须严格执行。

另外,电路板的电性能检验也是不可忽视的一项工作。

电性能检验主要包括绝缘电阻、介质常数、介质损耗、耐压强度等方面。

绝缘电阻要求达到一定的标准,保证电路板的绝缘性能。

介质常数、介质损耗要求稳定,保证电路板的信号传输性能。

耐压强度要求符合设计要求,保证电路板的安全可靠。

这些电性能检验项目直接关系到电路板的工作稳定性和安全性,因此同样必须严格执行。

最后,电路板的环境适应性检验也是非常重要的。

环境适应性检验主要包括温度循环、湿热循环、盐雾腐蚀等方面。

温度循环要求电路板在一定的温度范围内工作稳定。

湿热循环要求电路板在潮湿环境下工作稳定。

盐雾腐蚀要求电路板具有一定的抗腐蚀能力。

这些环境适应性检验项目直接关系到电路板在各种复杂环境下的可靠性,因此同样必须严格执行。

总之,电路板的检验标准是确保电路板质量的重要保障,各项检验项目都是不可或缺的。

只有严格按照标准执行,才能保证电路板的质量和稳定性,为电子产品的性能和可靠性提供坚实的基础。

pcba检验标准PCBA检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA生产过程中,检验是非常重要的环节,它可以保证产品的质量和稳定性。

本文将介绍PCBA检验的标准和方法,以便为相关行业人士提供参考。

首先,PCBA检验的标准主要包括外观检验、功能检验和可靠性检验。

外观检验是指对PCBA外观质量的检查,包括焊接质量、元器件安装位置、焊盘质量等。

功能检验是指对PCBA功能的检测,包括电气性能、信号传输、功耗等。

可靠性检验是指对PCBA在特定环境条件下的可靠性测试,包括高低温循环测试、湿热循环测试、振动测试等。

其次,PCBA检验的方法主要包括人工检验和自动检验两种。

人工检验是指通过人工目测和测试仪器进行检验,主要用于外观检验和功能检验。

自动检验是指通过自动化设备进行检验,主要用于功能检验和可靠性检验。

在实际生产中,通常会采用人工检验和自动检验相结合的方式,以确保检验的全面性和准确性。

另外,PCBA检验的流程主要包括前检验、中检验和后检验三个阶段。

前检验是指在PCBA生产过程中的各个环节进行检验,包括元器件采购检验、印刷电路板制造检验等。

中检验是指在PCBA组装过程中进行检验,包括元器件焊接检验、功能测试等。

后检验是指在PCBA组装完成后进行的最终检验,包括外观检验、功能检验和可靠性检验。

最后,为了确保PCBA检验的准确性和稳定性,需要制定相应的检验标准和流程,并配备专业的检验人员和设备。

同时,还需要建立完善的检验记录和追溯体系,以便及时发现和解决问题。

此外,还需要不断改进和优化检验方法,以适应不断变化的市场需求和产品技术。

总之,PCBA检验是保证产品质量的重要环节,它直接关系到产品的可靠性和稳定性。

只有严格按照标准和流程进行检验,才能确保产品的质量和性能达到要求。

希望本文所介绍的PCBA检验标准和方法能够对相关行业人士有所帮助,促进行业的健康发展。

路线板目视检验规范文件编号通过对焊接或者是外协加工的路线板 100%目检,发现其外观缺陷,对轻微缺陷进行修理,避免有问题及缺陷板件流出。

合用于公司所有电路板的外观检验。

防静电手腕、镊子、放大镜、台灯焊接组装状况为接近理想与完美的组装状况。

能有良好的焊接组装的美观度、可靠度,判定为理想状态。

焊接组装状况未能符合理想状况,但不影响美观度和可靠度,视为合格状况,判定为允许。

此组装焊接状况为未能标准的不合格缺点项,判定为不合格。

是指缺点足以造成人体或者机器、设备产生伤害,或者危及生命、财产安全的缺点,称之为严重缺点。

是指缺点对产品实质功能上失去实用性或者造成可靠度降低、功能不良、产品损坏称为主要缺点。

是指在使用性能上并无实质的降低,仍能达到所有的功能,普通外观或者机构组装上的差异。

5.1 室内照明良好,必要时使用放大镜辅助检验。

5.2 凡接触 PCB 板的人员必须采取防静电措施(佩戴防静电手套、手腕,并确认手腕接地良好)。

6.1.1 佩戴静电防护手套和手腕。

6.1.2 握持 PCB 板的板边或者板角没有器件或者路线的部份执行检验。

6.2.1 佩戴接地良好的静电防护手腕。

6.2.2 握持 PCB 板的板边或者板角没有器件或者路线的部份执行检验。

未经任何的静电防护措施,并直接接触 PCB 板甚至接触路线和器件。

7.1.1 沾锡:在器件引脚或者焊盘上附着的焊融锡点,其沾锡角(如下图)越小表示焊锡性越好。

7.1.2 不沾锡:在器件引脚或者焊盘未彻底附着锡点,其沾锡角大于 900。

7.1.3 焊锡性:容易被焊融的焊锡沾到被焊接体表面的特性。

7.2.1 在焊锡面上浮现的焊点应为实心平顶的凹锥体;器件引脚的外缘应呈现均匀的弧状凹面,通孔中的填锡应将器件引脚均匀且完整的包裹住。

7.2.2 焊锡面的凹椎体底部面积应与 PCB 板上的焊盘一致,即焊锡面的焊锡延伸沾锡要达到焊盘内面积的 95%以上。

7.2.3 锡量的多少应以填满焊盘边缘及元器件引脚为宜,而且沾锡角接近于零,沾锡角越小表示其沾锡性越好。

线路板检测标准《线路板检测标准的那些事儿》线路板这东西啊,就像一个城市的交通网络,错综复杂却又至关重要。

那线路板检测标准呢,就好比交通规则,规范着线路板这个“城市交通”的正常运行。

一、总则与目的这线路板检测标准的总则啊,就是为了确保线路板在各个方面都能达到要求。

目的嘛,很简单,就像我们检查一件衣服有没有破洞、污渍一样,是为了让线路板能正常工作。

你想啊,如果线路板有问题,就像一个人的神经系统出了故障,那还怎么好好工作呢?它的目的就是把那些有毛病的线路板给揪出来,保证用在线路板上的设备能稳稳当当、顺顺利利地运行。

二、适用范围这适用范围可就像一个圈,把该管的线路板都圈在里面。

不管是小小的电子手表里的线路板,还是那些大型计算机里的线路板,只要是线路板,就得遵守这个检测标准。

这就好比不管是小轿车还是大卡车,在马路上都得遵守交通规则一样。

无论是简单的单层线路板,还是复杂得像迷宫一样的多层线路板,都在这个检测标准的“手掌心”里呢。

三、技术内容说到技术内容啊,那可就复杂了,就像一道超级复杂的数学题。

它包括线路板的物理性能检测,像线路板的尺寸啊,你不能做出来的线路板大小和规定的相差十万八千里吧,那肯定不行。

还有线路板的电气性能检测,这就好比检测一个人的心跳、血压一样重要。

比如说线路的导通性,要是线路不通,就像水管堵住了,水过不去,电也过不去啊。

另外,像线路板的抗腐蚀性检测也很关键,线路板要是一碰到点腐蚀性的东西就“烂掉”,那可怎么行呢?这就像我们希望一个人有抵抗力,不容易生病一样,线路板也要有抵抗腐蚀的能力。

四、制定过程这线路板检测标准的制定啊,可不是一拍脑袋就想出来的。

那是一群专业的人,就像一群经验丰富的厨师商量菜谱一样。

他们收集了大量的线路板使用数据,就像厨师收集各种食材的特点。

然后分析各种线路板在不同环境下出现的问题,就像厨师考虑不同食客的口味和健康状况。

经过反复的试验、讨论,才制定出这个检测标准。

这就像厨师经过多次尝试,才做出一道完美的菜肴的菜谱一样。

线路板外观检验标准书次缺主缺超出判NG。

4过孔偏移标准状况相切判OK。

2拼板定位孔1拼版基材颜色以确认样品为准次缺3主缺无线路板定位孔无破损、堵塞、孔径不符等不良线路板定位孔破损、堵塞、孔径不符拒收线路板定位孔拼板定位孔无破损、堵塞、孔径不符等不良符合标准样板色泽颜色轻微偏差允收(参照限度样板)与样品有明显差异,超出限度样品则拒收拼板定位孔破损小于1/5圆弧允收拼板定位孔破损大于1/5圆弧、堵塞、孔径不符拒收,主缺焊盘无溢胶胶水溢出(f)小于0.03mm、焊点有效面积(S)大于85%以上允收胶水溢出(f)大于0.03mm、焊点有效面积(S)小于85%以下拒收5焊盘溢胶主缺焊盘丝印线无偏移、残缺焊盘丝印线偏移、残缺不影响焊接允收偏移到BGA焊盘上,影响焊接拒收6焊盘丝印线无次缺字符有残缺,但可轻易辨识允收字符重影到不能轻易辨识为NG以可以识别为原则.如图中左边为不可接收,右边为可接收限度.7丝印字符/图形重影残缺示意图NO.检验项目判定基准缺点等级标准状况允收状况拒收状况正常 OKNG焊fa通孔fS次缺数字和字母完整,字符笔画线条分明,宽度一致且无缺损允许字符笔画线条略显模糊或略有断开,但仍可辨认不会与其他字符混淆不允许字符笔画线条缺损致使字符不清楚或导致与其他字符混淆8丝印字符/图形残缺不全,错印、漏印则拒收次缺FPC\PCB板无毛刺现象FPC\PCB板单边存在毛刺,其毛刺宽度≦0.05mm,且符合公差范围允收FPC\PCB板上毛刺宽度大于0.05mm拒收9FPC\PCB加强板毛刺无次缺定位线符合图纸要求按图纸要求的位置(Y)公差判定在图纸公差范围内为允收超出公差范围为拒收10丝印定位线偏移标准图纸次缺加强板无偏移加强板偏移孔径符合图纸尺寸要求且宽度尺寸未超出图纸尺寸允收加强板偏移孔径不符图纸要求或宽度尺寸超出图纸尺寸拒收11加强板偏移次缺加强钢板无损伤、污染、氧化、起翘、变形等不良钢板表面污染,可擦拭的在擦拭后可以允收;钢板出现轻微变形、损伤(钢板定位孔缺损小于1/5)、不影响贴片平整度允收钢板表面污染物不可擦拭、氧化、变形、损伤(钢板定位孔缺损大于1/5)、起翘影响贴片平整度拒收12加强板外观次缺导线完好无氧化现象导线氧化拒收13导线氧化无次缺线路板完好无损伤现象FPC板连接带边缘的损伤渗透深度未超过边缘与最近导线间距的50%允收FPC板连接带边缘的损伤渗透深度超过边缘与最近导线间距的50%则拒收14线路板—损伤次缺线路板表面清洁无污染轻微污染且可以擦拭的,在擦拭后为允收严重污染不可擦拭为拒收15线路板-污染无Yw a 次缺屏蔽层上不得有锐角压伤、气泡;内部不得有异物鼓起等表面轻微擦伤为允收明显有锐角压伤、气泡;内部不得有异物鼓起等为拒收16线路板屏蔽层的覆膜状况次缺标准状况缺损面积超过3M㎡为拒收17电磁膜/银箔/银浆损伤缺损无次缺示意图气泡架桥不可接收18覆盖膜气泡1. 弯曲部位不可有气泡2. 非弯曲部位:气泡长度(L)需小于10mm才可判定OK.气泡不可架桥.气泡距外形需有0.2mm以上的距离才可判定OK.PI膜开口部附近气泡需小于0.3mm才可判定OK.主缺金手指表面无损失,其中非接触区域一般为两旁1/4L区域,接触区域为中间1/2L区域在1/4区域内无伤到铜层的划伤目视不明显可见允收;不得有肉眼明显的深及铜箔的划伤19损伤/金手指/焊盘主缺金手指表面无氧化现象金手指非接触区的两外端允许有轻微氧化镀金处理面上泛出紫红色或其它色异等拒收20氧化—金手指主缺金手指露铜现象,其中非接触区域一般为两旁1/4L区域,接触区域为中间1/2L区域允许金手指表面露铜的最大长度≦1/3W,且未破坏金层不允许金手指表面露铜的最大长度〉1/3W,或有破坏金层现象21露铜—金手指次缺金面出现多余的残留物残铜宽度(a)超过导体间隔(W)的1/3判定NG金面堆积不可接收22残金dL a1/21/41/4W1/2L1/4L1/4LW外bLaaL导WWL。

线路板半成品检验标准一、引言。

线路板作为电子产品的重要组成部分,其质量直接关系到整个产品的稳定性和可靠性。

而线路板的半成品检验是确保其质量的重要环节,本文将对线路板半成品检验标准进行详细介绍,以期为相关从业人员提供参考。

二、外观检验。

1. 线路板表面应平整光滑,无明显凹凸和划痕;2. 焊盘应呈均匀的银白色,无氧化、锈蚀和焊渣;3. 焊盘与线路板表面的焊接孔应对称、无偏斜;4. 线路板边缘应整齐,无碎裂和毛刺。

三、尺寸检验。

1. 线路板的尺寸应符合设计要求,无偏差;2. 焊盘与焊接孔的直径、间距应符合标准规定;3. 焊盘与线路板边缘的间距应符合标准规定;4. 线路板的厚度应符合设计要求,无偏差。

四、电性能检验。

1. 线路板应进行绝缘电阻测试,其数值应符合标准规定;2. 线路板应进行导通测试,确保各焊盘与焊接孔之间的连接良好;3. 线路板应进行耐压测试,确保其绝缘性能良好;4. 线路板应进行阻抗测试,确保其电路设计符合要求。

五、环境适应性检验。

1. 线路板应进行高温试验,确保其在高温环境下的稳定性;2. 线路板应进行低温试验,确保其在低温环境下的稳定性;3. 线路板应进行湿热循环试验,确保其在潮湿环境下的稳定性;4. 线路板应进行震动试验,确保其在振动环境下的稳定性。

六、包装检验。

1. 线路板应进行包装外观检验,确保包装完好无损;2. 线路板应进行包装标识检验,确保标识齐全清晰;3. 线路板应进行包装尺寸检验,确保符合运输要求;4. 线路板应进行包装数量检验,确保与订单要求一致。

七、总结。

线路板半成品检验是确保线路板质量的关键环节,通过外观检验、尺寸检验、电性能检验、环境适应性检验和包装检验,可以全面评估线路板的质量状况。

只有严格按照标准进行检验,才能保证线路板的质量稳定可靠,从而确保整个电子产品的质量和可靠性。

以上就是线路板半成品检验标准的相关内容,希望对大家有所帮助。

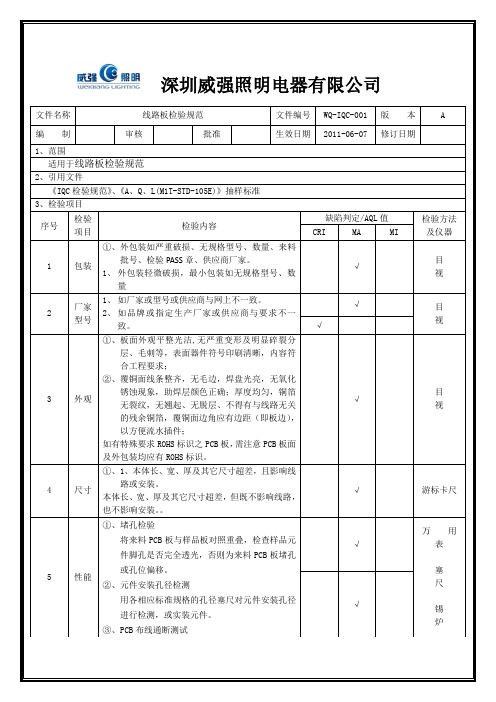

线路板装配工程检验标准

1适用范围

本标准适用于线路板装配工程的检验。

2检验项目

2.1结构检测:

2.1.1所有的零部件不能有插错、插漏、插反。

2.1.2电阻应先折脚后卧插到底,贴于PCB上。

2.1.3电解电容分方身折脚后卧插到底,贴于PCB板上。

2.1.4丙子不用分方向直插到底。

2.1.5二极管应先折脚后分方向卧插到底。

2.1.6三极管先折脚后分脚位,按丝印图插到底。

2.1.7集成块IC先折好脚跨,后分方向将其对应PCB插到底。

2.1.8微动开关及相关的部位不得用焊锡膏。

2.1.9琴键开关(六脚开关)必须完全粘住PCB板后才能焊接。

2.1.10错线、未穿线,不可。

2.1.11断路、短路,不可。

2.1.12速动制必须经过可靠性实验,不能有速动制线脱落、速动制坏。

2.1.13琴键制无弹簧、琴键开关坏,不可。

2.1.14少锡、假焊、连锡、多锡、连焊,不可。

2.1.15所有元件应插到位。

2.1.16元件起铜皮,不可。

2.1.17不粘锡,不可。

2.1.18每个焊头的焊接时间不得超过一秒种。

2.1.19焊锡不得滴到其它的锡点上。

2.1.20焊锡不能滴到无关的器件上,以防短路。

2.2 外观检测:

2.2.1所有元件应排列整齐,不能有左右歪斜,高低不平。

2.2.2线要插焊到底,不得松起。

2.2.3所有串线必须拉直、拉紧。

2.2.4锡点应丰满结实,呈圆锥形。

2.2.5缺陷不允许存在。

2.2.6三极管至元件表面高度不得超过8mm。

2.2.7电流保护器脚至元件表面高度不得超过1mm。

2.2.8切割后留脚1-1.6mm。

2.3功能测试:

2.3.1 67/511订书机PCB功能测试:

测试架插上120VAC电源,电源指示灯点亮,测试开始:

A、将被测的PC板对应测具夹好,此睦电流表A读数为80mA。

B、按下“打钉一次开关”,后松按,其间目测:

a.电压表V1读数14V;

b.电流表A读数为1.4A;

c.订书机在大齿轮往正方向运动一圈。

C、按住“正转/反转开关”,2秒钟后松按,其间目测:

a.电压表V1读数为14V后回0,电压表V2跟住有读数为11V后回0;

b.电流表A读数为1.4A;

c.订书机的大齿轮先往方向运动,后往反方向运动;

D、按下“复位开关”后松按,订书机会复位到候命状态。

在上述测试中,若出现电流大、无反应、无反转/反转、长转等现象,则不合格。

2.3.2 421订书机PCB功能测试:

A、插上7.2V/800mA电源,指示灯亮。

B、将PCB板对准测架定位柱,按下机架夹好。

C、按动K1,电流不准超过0.65A,扇形轮应自然转动一圈,为OK。

D、如不符合上述要求,作为次品隔离。

2.3.3 211订书机PCB功能测试:

A、插上7.2V/800mA电源,指示灯亮。

B、将PCB板对准测架定位柱,按下机架夹好。

C、按动K1,电流不准超过0.55A,扇形轮应自然转动一圈,为OK。

D、如不符合上述要求,作为次品隔离。