预抽煤层瓦斯交叉钻孔合理孔间距论文

- 格式:doc

- 大小:27.00 KB

- 文档页数:7

立体交叉钻孔在瓦斯预抽中的运用1.前言随着开采深度和强度的增加,瓦斯涌出量不断增大,瓦斯超限成为我矿威胁安全,制约生产的突出矛盾。

加强瓦斯抽放已成为解决此矛盾主要手段,也是国家瓦斯治理“十六字”方针的要求,本文通过对3207回风顺槽应用立体钻孔预抽本煤层瓦斯效果的分析,为王坡矿井煤层瓦斯抽放提供依据。

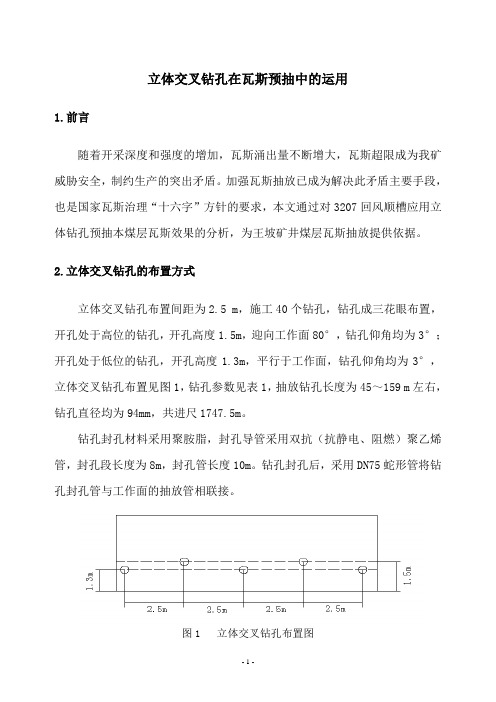

2.立体交叉钻孔的布置方式立体交叉钻孔布置间距为2.5 m,施工40个钻孔,钻孔成三花眼布置,开孔处于高位的钻孔,开孔高度1.5m,迎向工作面80°,钻孔仰角均为3°;开孔处于低位的钻孔,开孔高度1.3m,平行于工作面,钻孔仰角均为3°,立体交叉钻孔布置见图1,钻孔参数见表1,抽放钻孔长度为45~159 m左右,钻孔直径均为94mm,共进尺1747.5m。

钻孔封孔材料采用聚胺脂,封孔导管采用双抗(抗静电、阻燃)聚乙烯管,封孔段长度为8m,封孔管长度10m。

钻孔封孔后,采用DN75蛇形管将钻孔封孔管与工作面的抽放管相联接。

图1 立体交叉钻孔布置图表1 立体交叉抽采钻孔参数表3.立体交叉钻孔抽采效果考察在施工过程中,我们对3207立体交叉钻孔中的30个钻孔的单孔进行了抽采参数(抽采量、抽采浓度、抽采负压)考察。

典型钻孔的抽采特征见图2~图5所示,其抽放负压为4.4~7.8kPa,抽放浓度为2%~94.6%,单孔抽放量为0.01~0.39m3/min。

图2 27#钻孔抽采参数考察特征曲线图图3 28#钻孔抽采参数考察特征曲线图图4 36#钻孔抽采参数考察特征曲线图图5 38#钻孔抽采参数考察特征曲线图通过对上述试验钻孔的考察总结可知,立体交叉钻孔的平均百米抽采量是0.2547m3/min.hm,衰减系数为0.0798d-1。

4.立体交叉钻也抽采效果与其它钻孔布置方式抽采效果的对比为了更进一步确定立体交叉钻孔的抽放效果,我们还在3207回风顺槽中分别进行了平面交叉钻孔、顺层平行钻孔试验。

本煤层瓦斯预抽钻孔合理布置间距的确定

李钢;范喜生;马丕梁;樊少武;贾东旭

【期刊名称】《煤炭科学技术》

【年(卷),期】2011(039)003

【摘要】为给矿井本煤层瓦斯预抽钻孔间距设计提供依据,将煤层视为孔隙裂隙二重介质,综合考虑瓦斯的渗流与扩散解吸过程,建立了瓦斯流动方程,求出了满足预抽时间和煤层瓦斯预抽率要求的最大钻孔间距,作为本煤层瓦斯预抽钻孔的合理布置间距.在杜儿坪矿8号煤层工作面进行了应用研究,结果表明:随着钻孔间距的增加,同样时间内的煤层瓦斯预抽率呈减小趋势;在预抽时间为200 d,煤层瓦斯预抽率为30%的要求下,工作面采用5 m的钻孔间距是最为合理和经济的.

【总页数】3页(P56-58)

【作者】李钢;范喜生;马丕梁;樊少武;贾东旭

【作者单位】煤炭科学研究总院,北京100013;煤炭科学研究总院,北京100013;煤炭科学研究总院,北京100013;煤炭科学研究总院,北京100013;煤炭科学研究总院,北京100013

【正文语种】中文

【中图分类】TD712

【相关文献】

1.工作面本煤层瓦斯抽采钻孔合理布置间距研究 [J], 李钢;范喜生;马丕梁;樊少武;王栓林

2.本煤层预抽瓦斯钻孔布置间距的优化 [J], 梁荣训;于保宽

3.浅析本煤层瓦斯预抽顺层钻孔布置方式 [J], 王惠风;陈殿赋;张增辉

4.基于渗透率各向异性的本煤层瓦斯预抽钻孔合理布孔方位数值模拟研究 [J], 刘进平;续岩岩;高云;李欣

5.本煤层瓦斯预抽钻孔合理布孔方位研究 [J], 路璐

因版权原因,仅展示原文概要,查看原文内容请购买。

瓦斯抽放钻孔布置间距的优化方法瓦斯井是为了排放井下的瓦斯而开挖的一种钻孔。

在瓦斯井的开挖过程中,需要对钻孔进行布置。

布置好的钻孔能够帮助瓦斯快速地排放出来,保障井下瓦斯的安全。

然而,如何布置瓦斯钻孔的间距才能达到最优化的效果呢?下面,我们将详细介绍瓦斯抽放钻孔布置间距的优化方法。

瓦斯钻孔的布置间距应该根据以下几点进行考虑:1.地质条件地质条件是决定瓦斯钻孔间距的关键因素。

钻孔间距应该越小越好,但是如果地质条件不允许,钻孔之间过于密集或过于稀疏都会影响到瓦斯抽放效果。

因此,首先需要根据地质条件确定瓦斯钻孔的布置方式,以保证瓦斯抽放效果最佳。

2.井筒直径在瓦斯井的开挖过程中,井筒的直径也会影响到瓦斯钻孔间距的选择。

一般来说,井筒直径越大,钻孔间距应该越大;反之,井筒直径越小,钻孔间距应该越小。

3.井深4.瓦斯含量瓦斯含量也会影响瓦斯钻孔的布置间距。

如果瓦斯含量较高,瓦斯抽放效果比较容易得到保障,因此钻孔间距可以设计得相对较小;反之,如果瓦斯含量较低,则需要根据实际情况进行合理的间距设计,以保障安全。

1.经验法经验法是瓦斯井开挖初期常用的一种优化方法。

经验法就是根据矿区工作人员的经验和瓦斯抽放的具体情况,结合瓦斯含量、井筒直径和井深等因素,来不断调整瓦斯钻孔的布置间距,以求达到最优化的效果。

2.数学模型法数学模型法则是通过建立瓦斯抽放数学模型,根据模型计算出最优化的瓦斯钻孔间距。

数学模型法的优点是计算精度高,但是建立模型需要大量的数据,如果数据不准确,则会影响到模型的有效性。

3.物理模拟法物理模拟法是通过对实际瓦斯井情况的物理模拟实验,根据实验得到的数据,来优化瓦斯抽放钻孔布置的间距。

物理模拟法的优点是可以模拟实际情况,从而更加准确地优化瓦斯钻孔的布置间距,但是实验时间较长,成本较高。

瓦斯抽放钻孔布置间距的优化是瓦斯井开挖过程中必须要做好的一项工作。

不同的优化方法适用于不同类型的瓦斯井,根据实际情况来选择优化方法,并根据经验、数学模型或物理模拟等方式来优化瓦斯钻孔的布置间距,以保障瓦斯抽放效果的最佳化。

工作面瓦斯采前预抽合理钻孔间距探讨摘要:本文旨在探讨工作面瓦斯采前预抽取的合理钻孔间距,以实现充分的预抽吸瓦斯的目的。

介绍了如何选择合理的钻孔间距,以使预抽吸瓦斯功能最大化,并根据瓦斯顶部压力和瓦斯释放数量确定合理的钻孔间距。

本文还讨论了钻孔间距的影响因素,包括矿井外部气象条件、矿井内部构造特征以及采煤区域地质条件。

最后,本文总结了如何结合瓦斯顶压和煤层特征,根据不同地质条件准确地选择合理的钻孔间距。

关键词:工作面瓦斯采前预抽吸;钻孔间距;瓦斯顶部压力;瓦斯释放数量正文:1. 引言在瓦斯采掘中,瓦斯采前抽取是一个必要的步骤,目的是在工作面开采之前抽出瓦斯贮存的瓦斯集中地,以减少或避免瓦斯意外释放而引发的灾害。

钻孔间距是影响预抽吸瓦斯功能的重要因素之一,钻孔间距太大影响预抽吸效果,太小增加钻孔布置成本。

因此,如何正确选择瓦斯采前预抽开采的钻孔间距将对瓦斯采前抽取的成功保证具有重要的意义。

2. 原理瓦斯采前预抽的基本原理是:在工作面开采前,利用井建设和泵注抽取设施,把位于工作面周围的瓦斯集中地释放的瓦斯全部抽走。

要实现这一目标,钻孔间距一般应满足以下几个条件:(1)钻孔间距要满足预抽瓦斯量,即钻孔间距要控制在一定范围;(2)钻孔间距要根据瓦斯矿山的地质条件和矿井外部气象条件来选择;(3)钻孔间距要根据瓦斯顶部压力来确定,以减少瓦斯释放量;(4)钻孔间距要根据瓦斯含量和采煤区域地质条件来确定,以保证充分的瓦斯释放。

3. 影响因素钻孔间距受到多种因素的影响,主要有以下几方面:(1)矿井外部环境条件,包括工作面外部气象条件;(2)矿井内部构造特征,如煤层厚度、煤矿构造特征、瓦斯分布规律和瓦斯移动性等;(3)采煤区域地质条件,如瓦斯压力、瓦斯含量和瓦斯类型等。

4. 结论钻孔间距是影响预抽吸瓦斯效果的重要因素之一,因此需要结合工作面地质条件,准确选择合理的钻孔间距。

工作面瓦斯采前预抽的钻孔间距应考虑煤层的厚度、瓦斯的顶部压力和瓦斯释放量,以确保预抽吸瓦斯功能最大化。

瓦斯抽放钻孔布置间距的优化方法概述钻孔布置的间距是瓦斯抽放系统设计中重要的参数之一,它直接影响到瓦斯抽放效果的好坏。

为了优化瓦斯抽放钻孔布置间距,提高瓦斯抽放效率和安全性,需要进行合理的优化方法研究。

现状分析当前瓦斯抽放工程中,钻孔布置间距的确定主要依靠经验和实践,缺乏科学的理论依据。

在实际工程中存在布置间距过大导致效果不好、布置间距过小导致存在安全隐患等问题。

优化方法1. 基于流体力学模拟的优化方法使用流体力学模拟软件对瓦斯抽放系统进行模拟,根据气体流动状态和瓦斯抽放的需求,通过优化算法自动确定最佳的钻孔布置间距。

这种方法可以较好地考虑到瓦斯抽放系统的具体参数和条件,能够得到较为准确的布置间距。

2. 基于统计学模型的优化方法根据已有的瓦斯抽放工程数据,在统计学模型的基础上建立预测模型,利用该模型对瓦斯抽放效果进行预测。

然后,根据预测结果进行优化,找到使得瓦斯抽放效果达到最佳的钻孔布置间距。

这种方法可以参考先前的工程经验,结合统计学方法进行布置间距的优化。

3. 基于数值模拟的优化方法利用计算机进行数值模拟,模拟瓦斯在不同布置间距下的流动情况,通过参数优化算法找出使得瓦斯抽放效果最佳的钻孔布置间距。

这种方法可以较为直观地观察瓦斯在不同布置间距下的扩散情况,直接找到最佳布置间距。

4. 基于试验方法的优化方法设计并进行一系列实验,改变钻孔布置间距,观察瓦斯抽放效果,根据实验结果确定最佳的钻孔布置间距。

这种方法比较直接,但需要较多的试验和时间成本。

总结瓦斯抽放钻孔布置间距的优化方法有基于流体力学模拟、基于统计学模型、基于数值模拟和基于试验方法等。

不同的方法适用于不同的情况,可以综合利用各种方法来确定最佳的钻孔布置间距。

通过优化瓦斯抽放钻孔布置间距,可以提高瓦斯抽放效率和安全性,降低瓦斯事故的发生率。

瓦斯抽放钻孔布置间距的优化方法作者:李志强来源:《中国化工贸易·上旬刊》2019年第05期摘要:煤矿开采活动中,时常面临瓦斯威胁,从安全性和经济性的角度着眼,应强调优化瓦斯抽放钻孔布置间距。

基于此,本文就常见瓦斯抽放钻孔布置间距优化方法进行分析,给出衰减分析法、对比测试法、虚拟参数分析法等,并做具体分析,最后结合某煤矿工作实例,对上述理论进行证明,为后续工作提供参考。

关键词:瓦斯抽放;钻孔布置间距;衰减分析法;对比测试法瓦斯抽放(Gas drainage)也称可燃气抽放,是一种常见的工业活动。

多采用专用设备把煤层、岩层和采空区中的瓦斯抽出或排出,以提升作业安全。

瓦斯抽放需要钻孔进行,过多的钻孔不利于保证经济性和工作效率,钻孔过少则无法保证抽放效率,设法在现有基础上优化瓦斯抽放钻孔的布置间距十分必要。

1 常见瓦斯抽放钻孔布置间距优化方法1.1 衰减分析法此前各地每款进行瓦斯抽放时,精细化程度不高,为保证安全性往往进行多孔抽放,降低了经济性。

以衰减分析法为支持,强调根据若干钻孔中的信息判断地下瓦斯分布态势,根据其衰减规律,获取理想的钻孔方案。

因瓦斯在地下一般处于缓慢移动状态,衰减分析法虽有误差,但差异不大,科学性和客观性均比较理想[1]。

以A表达目标孔内的瓦斯流量,以B表达瓦斯流量的初始数值,以x表达衰减系数,可获取衰减分析的基本公式:A=xB实际工作中,还应考虑瓦斯在阶段时间内的抽取量,以C表达抽取量,以Q表达钻孔的深度,以m表达抽放时间,可进一步获取衰减分析的计算公式:C=(1440/100)Q*Am式中的1440/100均为分析常数,可不予更换。

该方式下,C值越大,钻孔间距应对应减少,以N表达钻孔间距,可代入实测值,结合瓦斯浓度的具体信息,获取钻孔基数,C每增加10%,钻孔间距缩小4%-5%。

1.2 对比测试法对比测试法,是较早应用于瓦斯抽放钻孔布置间距优化的方法之一,要求设置一个标准孔、若干测试孔,标准孔与测试孔的基础距离为3m,所有测试孔围绕标准孔圆弧状布置。

瓦斯抽放钻孔布置间距的优化方法瓦斯抽放是煤矿安全生产中的重要环节,它可以有效降低煤矿瓦斯浓度,减少瓦斯事故的发生。

而瓦斯抽放钻孔布置间距的优化是提高瓦斯抽放效率与经济性的关键。

本文将介绍一种瓦斯抽放钻孔布置间距的优化方法。

针对不同煤层厚度和瓦斯含量的条件,确定最佳的钻孔布置间距。

一般来说,瓦斯含量高的煤层需要较短的间距,以便更迅速地抽放瓦斯浓度。

而煤层厚度较薄的地方,也需要较短的间距,以增加钻孔的数量,提高抽放效率。

在确定最佳的钻孔布置间距时,需要考虑煤层厚度和瓦斯含量两个因素。

根据地质条件和瓦斯抽放的需要,选取合适的钻孔布置形式。

常见的钻孔布置形式包括直线形、曲线形和阵列形。

直线形的钻孔布置适用于地理条件相对简单的煤矿,但在复杂地质条件下效果不佳。

曲线形的钻孔布置适用于有一定地质条件需要考虑的煤矿,可以根据地质条件调整钻孔走向。

阵列形的钻孔布置适用于地质条件复杂的煤矿,可以在一定区域内布置较多的钻孔,提高抽放效率。

进行实地验证和调整。

在进行瓦斯抽放钻孔布置之前,需要进行实地勘察和模拟计算,确定最佳的布置方案。

实地验证的目的是检查计算结果的准确性,并对布置方案进行调整。

在实地验证中,可以使用瓦斯抽放器等设备进行试验,根据试验结果确定最佳的钻孔布置间距。

瓦斯抽放钻孔布置间距的优化方法是根据煤层厚度和瓦斯含量确定最佳的布置间距,并根据地质条件选择合适的布置形式。

通过实地验证和调整,可以得到最佳的钻孔布置方案,提高瓦斯抽放效率与经济性。

这种方法可以为煤矿瓦斯抽放工作提供科学依据,减少瓦斯事故的发生,保障矿工的人身安全。

优化钻孔间距与工艺消除突出综采面”空白带”[摘要] 在设计钻孔抽放瓦斯参数时,以合理确定钻孔布置间距最为重要。

本文提出了本煤层瓦斯抽放布置间距的优化方法,并根据钻孔瓦斯流量衰减规律,以瓦斯抽出率作为指标,建立了相关的理论模型;同时对打钻工艺进行技术革新。

现场应用效果表明,对于指导钻孔抽放参数设计及消除”空白带”具有广泛的应用价值。

[关键字] 钻孔间距“空白带” 抽放0 引言随着开采深度的加大,我国煤矿瓦斯涌出和煤与瓦斯突出灾害加剧,由此引发的重大特大事故时有发生,2005年以来发生重特大瓦斯事故329起,死亡3082人,占煤矿同类事故起数的58.6%,死亡人数的64.6%,煤矿瓦斯事故仍是”第一杀手”。

煤与瓦斯突出矿井对突出综采工作面进行先抽后采措施,但由于本煤层钻孔设计与钻进工艺限制,钻孔之间没有交叉,综采突出工作面出现”空白带”,造成”空白带”区域的煤与瓦斯突出时有发生。

为吸取事故教训,确保平煤四矿丁5,6-19190综采突出工作面安全生产,在丁5,6一19190突出工作面消除”空白带”进行了钻孔设计与打钻工艺技术攻关。

1 工作面概况丁5,6-19190采面位于一水平丁九采区东翼下部,北部为丁5,6-19210采面(已回采结束),南部未回采,东部至一、四矿井田边界,与一矿丁6-32020采面平均相距32米,西与丁九总回、轨道相通,该采面标高-432~-485,地面标高+245~+340,距地面垂深650~840米,采长194米,按突出危险管理。

2 钻孔间距优化在没有开采保护层条件下,预抽煤层瓦斯是防治煤与瓦斯突出,减少采场瓦斯涌出主要措施。

根据《煤矿瓦斯抽采基本指标》AQ1026-2006规定,不同矿井,不同煤层要求达到不同大小的瓦斯抽采率指标。

由于在规定预抽期内,煤层瓦斯抽采率大小,决定于抽放钻孔的设计参数,特别是钻孔的孔间距和钻孔孔深最为重要,因此优化抽放钻孔的间距和孔深是保证煤层在预抽期内达到预定的抽采率,具有十分重要的意义。

预抽煤层瓦斯交叉钻孔合理孔间距的研究[摘要]为了使交叉钻孔既能提高煤层的透气性,又能尽量节约成本,对试验巷道交叉钻孔的孔间距进行了研究,在同一试验巷道中布置2.0,2.5,3.0m三组不同孔间距的交叉钻孔,综合考察各组钻孔的预抽瓦斯效果,结果表明:孔间距为2.0和2.5 m的交叉钻孔的预抽效果要好于孔间距为3.0 m的交叉钻孔,从而确定了试验巷道所在煤层的交叉钻孔的合理孔间距为 2.0~2.5 m。

[关键词]交叉钻孔透气性预抽效果合理孔间距

中图分类号:tg51 文献标识码:a 文章编号:1009-914x(2013)04-0021-02

平行钻孔、交叉钻孔和大直径钻孔是提高本煤层瓦斯抽放率常用的措施。

多个矿的试验结果表明,交叉钻孔是比较有效的预抽本煤层瓦斯技术。

但在不同矿区的不同地质条件下,交叉钻孔的间距并不相同。

因此很有必要研究交叉钻孔的孔间距对瓦斯抽放量和预抽率的影响并优化抽放参数。

1、试验工作面概况

试验工作面为大河边煤矿 n4131 回采工作面,该回采工作面走向长 460 m,倾斜长 130 m,煤层总厚度为 4.2 m,上层煤厚 1.3~1.8 m,下层煤厚2.0~2.4 m,2层煤之间含有平均厚度 0.2~0.4m 的夹矸。

煤层走向大致呈北60—80°西,倾角11~17°。

地面标高为+ 240m,工作面标高为- 381—- 452 m,开采垂深为 620~750m。

煤层直接顶为厚约3m的砂质泥岩,基本顶为厚7m以上的细中粒砂

岩;直接底板为 2 m厚的夹矸,基本底为20m 厚的灰色砂质泥岩。

煤层瓦斯含量11.38m3/ t,煤层透气性系数为1.356987 5×10- 7m2/ (mpa2·d),有煤与瓦斯突出危险。

2、试验工作面预抽钻孔布置

沿工作面回风巷由外向里200m的试验段布置了共90个交叉钻孔(45个平行孔,45个斜向孔)预抽煤层瓦斯,钻孔总7368.30m,平均单孔长度为 81.87m。

为了测试不同孔间距的钻孔预抽效果,布置了钻孔孔口水平投影间距分别为 2.0,2.5,3.0m的3组交叉钻孔,每组30个,组间距30m。

交叉钻孔由平行钻孔和斜向钻孔组成。

平行钻孔直径 75mm,开孔位置距离煤层底板0.8钻进方向垂直于回风巷,钻孔长度80~90m;斜向钻孔的孔径为75mm,开孔位置距离煤层底板1.2m,钻进方向与回风巷的夹角为68°,钻孔长度85~95 m。

封孔方式全部为聚氨酯封孔法,封孔长度1m,封孔深度为5m。

单孔抽放管径为 25mm,材质为抗静电阻燃塑料。

3、交叉钻孔自然瓦斯涌出量 q与时间关系

可以表明钻孔自然瓦斯涌出特征的参数有2个,即钻孔自然初始瓦斯涌出强度 q0和钻孔自然瓦斯流量衰减系数 a。

q0随钻孔自然涌出瓦斯时间t的衰减规律为:

通过对式(1)两端同时积分,可以得到任意时间 t内,钻孔自然涌出总量qt:

其中 qj为 t→∞时的百米钻孔极限瓦斯涌出总量(m3)。

通过对测定数据的分析,由式(1)—式(3)中得出不同间距交叉

钻孔在不同时间的钻孔平均百米瓦斯自然涌出量随时间的衰减规律。

图1为该工作面不同孔间距的交叉钻孔百米钻孔自然瓦斯涌出量特征曲线(见表1)。

由图 1可得出以下结论:

1)在试验工作面内,钻孔直径和布孔方式相同的情况下,交叉钻孔孔间距由2 m增加到3 m,百米钻孔极限瓦斯涌出总量从5760 m3降低到2713 m3,前者是后者的2.12倍,涌出量相差悬殊。

这说明试验工作面所在煤层交叉钻孔的孔间距对瓦斯的涌出量影响

很大。

孔间距由 2.0m增加到2.5m,百米钻孔极限瓦斯涌出量从5760m3降低到4343m3,前者是后者的1.32倍,涌出量相差相对较小,这说明了试验工作面所在煤层的交叉钻孔较合理的孔间距为2.0~2.5m。

2)孔间距为2.0和2.5m的交叉钻孔的百米钻孔自然瓦斯流量衰减系数分别为0.011 7和0.012 4 d-1,两者很接近。

而孔间距为3.0m的交叉钻孔的衰减系数为0.0156d-1,是前面2种孔间距衰减系数的1.25~1.30倍。

这说明孔间距为2.0~2.5m时,钻孔已经形成交叉重叠效应,由于应力的空间叠加,钻孔的破坏区体积和连通性增大,煤层透气性增强。

3)交叉钻孔百米钻孔自然瓦斯涌出量在一定时间内突然增加,可能是个别钻孔处在瓦斯富集区,打钻过程中出现喷孔造成的。

4、试验区钻孔瓦斯抽放量随时间的变化

可以表明钻孔瓦斯抽放量随时间变化规律的特征参数有2个,

即钻孔初始瓦斯抽放流量qc0和钻孔瓦斯抽放流量衰减系数b。

计算每100m钻孔平均瓦斯抽放纯流量qc,并结合组内钻孔的平均抽放时间t形成测定数组(t,qct)。

qc0和b值可根据(t,qct)并按下式回归分析求得

其中qct为经过t的百米钻孔平均瓦斯抽放流量,m3/(min·hm)。

通过对式(4)两端同时积分,可以得到任意时间t内钻孔瓦斯抽放总量 qct :

其中 qcj为 t→∞时的百米钻孔极限瓦斯抽放总

量,m3。

不同孔间距的交叉钻孔,百米钻孔平均瓦斯抽放量随时间的变化曲线(如图2)。

由图 2可以得出以下结论:

1)试验工作面的3组不同孔间距的交叉钻孔百米钻孔平均瓦斯抽放流量和极限抽放总量有如下关系:随着交叉钻孔的孔间距增加,百米钻孔平均初始瓦斯抽放流量和极限瓦斯抽放总量都逐渐减小。

这种现象与交叉钻孔密度增加对钻孔周边煤体的卸压范围、卸压程度、瓦斯涌出速度以及瓦斯补给的控制作用增强是一致的。

2)百米钻孔瓦斯抽放流量衰减系数随着交叉钻孔孔间距的增加逐渐增大,最小为 0.0114d- 1,最大为0.0192d- 1,平均为0.01483d- 1,说明该工作面所在煤层具备很高的本煤层抽放可行性。

同时,也说明了试验工作面所在煤层交叉钻孔的孔间距越小,钻孔周围破坏区的连通性越好,钻孔控制区内煤层的透气性越高,衰减速度越小。

3)百米钻孔的瓦斯极限抽放总量与极限涌出总量之间存在较大差距。

孔间距为3.0m的交叉钻孔,百米钻孔瓦斯极限涌出总量为2713m3,极限瓦斯抽放总量为2527m3,相差192m3;孔间距为2.0m的交叉钻孔,百米钻孔瓦斯极限涌出总量为5760m3,极限瓦斯抽放总量为5141m3,相差619m3。

孔间距越小,抽放损失量越大。

这说明2个问题:①叉钻孔孔间距的减小在增加煤层透气性的同时,也加剧了孔口所在煤壁表面的破裂,交叉钻孔控制区内涌出的瓦斯直接从煤壁裂隙排放到钻场所在巷道。

②钻孔封孔的不严密也可能导致钻孔控制区内涌出的瓦斯没有进入抽放管道,而是沿着钻孔及钻孔周围的裂隙涌入钻场所在的巷道内。

5、不同交叉钻孔密度下预抽率与时间关系

在预抽方式一定时,预抽钻孔实际瓦斯抽放率主要受煤层透气性系数、百米钻孔初始抽放量、钻孔瓦斯抽放流量衰减系数、钻孔密度、钻孔长度和煤层原始瓦斯含量等因素影响。

预抽钻孔实际瓦斯抽放率η由下式确定:

式中 l1———预抽钻孔平均单孔长度,m;

n———预抽钻孔布孔方式系数,

回风巷或进风巷单向布孔时,n=1,

回风巷和进风巷双向布孔时,n=2;

q0———煤层原始瓦斯含量,取11.38m3/t ;

m———煤层厚度,取4.2m;

c———预抽钻孔间距,m;

l———工作面长度,m;

d———巷道煤壁瓦斯排放带宽度,取20m;

γ———煤的密度,取1.3t/m3。

图3为在不同交叉钻孔密度下预抽率与时间的关系曲线,图中的各散点所对应的预抽率是根据不同抽放时间内的钻孔累计抽放量用式(7)计算得出的。

图3 不同交叉钻孔密度下预抽率与时间关系曲线

由图 3可以得出以下结论:①在试验工作面内,抽放时间相同时,交叉钻孔孔间距越小,预抽率越高;要达到相同的预抽率,孔间距大的钻孔所需时间长,孔间距小的钻孔所需时间短。

②预抽率随时间的增加有整体增长的趋势,但是增长的速度逐渐减小;对一定孔间距的交叉钻孔而言,抽放时间达到某一值时,预抽率趋于一个定值。

6、结语

1)通过对 2.0,2.5,3.0 m三组不同孔间距的交叉钻孔的预抽瓦斯效果进行考察,孔间距为2.0和2.5 m的交叉钻孔百米钻孔瓦斯涌出量、极限抽放总量和预抽率均远高于孔间距为3.0 m的交叉钻孔,从而确定了试验工作面所在煤层交叉钻孔的合理孔间距为2.0~2.5m。

2)由于试验工作面瓦斯极限抽放总量均小于极限涌出总量,所以应从2方面加强管理:一方面,提高钻孔施工质量,钻孔定向定位准确,形成应力的空间交叉重叠,保证煤体充分卸压,同时

防止煤壁过度破碎而形成漏气裂隙。

另一面,提高封孔质量或改用更为有效的封孔方式,防止钻孔漏气,从而进一步提高钻孔的瓦斯抽放量和预抽率。

参考文献

[1] 张荣立,何国纬,李铎.采矿工程设计手册[m].北京:煤炭工业出版社,2003.

[2] 林柏泉,张建国.矿井瓦斯抽放理论与技术[m].徐州:中国矿业大学出版社,1992.

[3] 俞启香.矿井瓦斯防治[m].徐州:中国矿业大学出版社,1992.

[4] 秦玉金,焉德斌,李涛,等.芹池煤矿3#煤层合理预抽方式考察[j].煤炭安全,2008(5).。