邹伟斌辊压机预粉磨系统增产调整

- 格式:doc

- 大小:30.50 KB

- 文档页数:4

21中图分类号:TQ172.632.9 文献标识码:B 文章编号:1008-0473(2019)01-0021-04 DOI 编码:10.16008/ki.1008-0473.2019.01.003磨内隔仓板改造失误后粉磨系统的再改进邹伟斌1 邹 健21. 中国建材工业经济研究会水泥专业委员会,北京 100024;2. 浙江鸿盛化工有限公司,浙江 绍兴 312300摘 要 RS公司在管磨机筛分隔仓板改造过程中,采用了篦缝宽度尺寸偏小的内筛板,导致磨内一仓(粗磨仓)至二仓(细磨仓)之间通风与过料能力明显下降,随之出现了系统产量降低、粉磨电耗增加的异常状况。

结合现场实际工况,首先解决管磨机筛分隔仓板的内筛板过料与通风能力;其次改造打散分级机下锥体筛板,然后调整研磨体级配。

改造后,系统产量提高,电耗明显降低。

关键词 管磨机 隔仓板 内筛板 下锥体筛板 研磨体级配 产量 电耗0 引言RS公司建有一套辊压机双闭路水泥联合粉磨系统,在Φ3.8 m×13 m双仓管磨机筛分隔仓板的改造过程中,选用了内筛板,投产后系统产量降低、粉磨电耗增加。

经过现场技术诊断分析,导致该不良现象产生的主要原因是:筛分隔仓板配置的内筛板篦缝小,过料能力不足。

结合现场实际工况分三步对粉磨系统实施改进:第一步,重点解决管磨机筛分隔仓板的内筛板过料与通风能力;第二步,改造辊压机预粉磨系统中打散分级机下锥体筛板,大幅度降低了入磨物料最大颗粒的比例以及颗粒群的整体粒径,为系统增产、降耗创造先决条件;第三步,根据入磨物料粒径与综合水分,对磨内研磨体级配进行针对性调整。

改造后,管磨机产量稳定提高,粉磨系统电耗明显降低。

本文对这次磨内隔仓板改造失误后粉磨系统的再改进进行总结。

1 系统配置与基本状况RS公司水泥制成工序配置RP120-80辊压机(物料处理能力180~230 t/h,主电机功率500 kW×2)+600/140打散分级机(物料处理能力≥380 t/h,打散电机功率55 kW+分级电机功率45 kW)+Φ3.8 m×13 m双仓管磨机(主电机功率2 500 kW-10 kV-额定电流185 A,主减速机型号JS130C,速比i =44.588∶1;磨机筒体工作转速16. 6r/min;磨机一仓有效长度3.75 m,仓长比例30%;二仓有效长度8.75 m,仓长比例70%;设计研磨体总装载量175 t)+O-Sepa N-3000高效涡流选粉机(主轴电机功率132 kW,最大喂料能力540 t/h,最大选粉能力180 t/h;配置系统风机风量210 000 m 3/h,风压5 600 Pa,风机电机功率500 kW-10 kV-额定电流35A)+磨尾收尘风机(风机风量45 000 m 3/h,风压3 500 Pa,风机电机功率90kW)组成的双闭路联合粉磨系统(见图1)。

联合粉磨开路磨系统增产与调整邹伟斌中国建材工业经济研究会水泥专业委员会(100831)赵家胤湖北省黄石市产品质量监督检验所(435000)王新四川南威水泥有限公司(四川南江)(636600)题要:本文以生产规模60万吨/年水泥粉磨生产线配置120-50辊压机与动态分级设备(打散分级机)和Ф3.2×13m开路三仓高细管磨机组成的单闭路粉磨工艺系统为例,论述总结了实际生产过程中粉磨系统存在的共性问题及其改进所采取的技术与调整措施,并进行了相关的技术经济分析。

关键词:分级效果磨内改造级配调整分段粉磨1、导言近几年来,设计生产规模60万吨/年的水泥粉磨站,大多采用Ф3.2×13m管磨机。

生产工艺流程中,既有双闭路粉磨工艺系统(辊压机+动态或静态分级机+管磨机+高效选粉机,其中辊压机与动态分级机(打散分级机)或静态分级机(V形选粉机)组成磨前闭路、管磨机与高效选粉机组成闭路);也有单闭路粉磨工艺系统(辊压机+动态或静态分级机+开路管磨机);此外还有普通的一级闭路和开路粉磨系统,在此不赘述。

前两种粉磨工艺系统各有其特点:单闭路系统总装机功率低于双闭路系统,且流程较简单;从大幅度增产角度来看,双闭路粉磨工艺系统大多采用静态分级机(V形选粉机)对辊压机挤压后的物料进行风选分级,入磨物料切割粒径一般≤0.5mm且颗粒较均匀,因粉磨过程中“过粉磨”现象减少,其系统产量潜力发挥明显高于单闭路粉磨工艺系统,系统粉磨电耗一般在28 kwh -33kwh/t水泥左右;当然,若单闭路粉磨工艺系统优化调整方法得当,其增产幅度也较大(>50%以上),系统粉磨电耗也可控制在27kwh -30kwh/t左右。

以国内某单位双闭路粉磨工艺系统为例,其配置的辊压机功率+静态分级机(V形选粉机)循环风机功率=1220kw;另一单位的单闭路粉磨工艺系统中辊压机功率+静态分级机(V 形选粉机)循环风机功率=1320kw;上述两个系统中Ф3.2×13m磨机台时产量均在120t/h 左右。

DG单传动辊压机-----一种新型高效低能耗预粉磨设备在水泥、矿渣联合粉磨系统中的应用邹伟斌中国建材工业经济研究会水泥专业委员会摘要:据调查了解,国内水泥制成有20多种粉磨工艺系统,均各有其特点,但以采用辊压机+分级机+管磨机(或带选粉机)联合粉磨工艺系统为多,本文介绍了一种新型高效、低能耗的预粉磨设备----DG单传动辊压机及其与动态或静态分级机+管磨机组成的联合粉磨系统,在水泥粉磨与矿渣微粉制备中的应用及其取得的显著增产和节电效果;关键词:DG单传动辊压机联合粉磨粒度效应裂纹效应1.前言实施磨前物料预处理工艺,缩小入磨粒度、改善易磨性,是提高水泥粉磨系统产、质量,降低粉磨电耗最直接、最有效的技术途径。

在世界能源日趋危机、追求低碳及循环经济发展的今天,如何使水泥粉磨系统进一步节能降耗,是摆在我们粉磨工程技术人员面前的迫切任务。

国内水泥制成工序普遍使用管磨机终粉磨,其粉磨机理系利用研磨体的集群冲击、破碎与研磨效应完成水泥粉磨过程。

由于磨机一仓球形研磨体与物料之间为点接触,空隙较大,加之磨内四周空间不限,难以形成料床粉磨,即研磨体对物料做功具有随机性,电能大部分转换为热量与噪声、电能利用率低、粉磨效率低、电耗较高。

在材料水份受控的前提下,其生产能力与入磨物料粒度尺寸密切相关,磨机产量对物料粒度的变化非常敏感:入磨粒度越大,系统产量越低、粉磨电耗越高,反之亦然。

但当入磨物料粒度较小或大部分呈粉状时,则可显著弥补一仓粗碎能力不足的缺陷,充分发挥管磨机细磨能力有余、对水泥颗粒整形的粉磨技术优势。

自二十世纪八十年代中期,高效率料床粉磨设备—辊压机在德国问世以来,我国通过技术引进与自主研发制造的辊压机已广泛应用于水泥、化工、金属矿山及其他行业,国内新型干法水泥生产线生料制备采用辊压机终粉磨工艺系统,与中卸风扫烘干磨及立磨工艺相比,据保守测算吨生料可节电5-8kwh/t甚至以上,节能空间大;但在水泥制成工序中,由于辊压机终粉磨工艺制备的水泥颗粒级配分布较窄、颗粒形貌球形度差、标准稠度需水量大、凝结时间不正常、使用性能不良等因素影响,辊压机及分级设备只承担预粉磨功能。

辊压机水泥半终粉磨工艺系统增产调试邹伟斌中国建材工业经济研究会水泥专业委员会(100024)邹捷南京工业大学粉体科学与工程研究所(210009)题要:本文总结了ZC公司5000t/d新型干法水泥熟料生产线,水泥制成工序采用辊压机、V型静态选粉机、双分离高效选粉机、双仓管磨机组成的半终粉磨闭路工艺系统增产调试过程,调整中以“分段粉磨”理论及系统工程方法为指导依据,并对粉磨系统中各段存在的技术问题进行了诊断分析,制定并实施了相应的改进措施,充分挖掘粉磨系统中每一段生产潜力,最终达到增产、降耗的目的。

关键词:辊压机半终粉磨系统双分离高效选粉机增产调试1.水泥粉磨工艺线基本概况ZC公司5000t/d新型干法水泥熟料生产线,两套水泥成品制备系统均配用160-140辊压机+V型静态分级机(V型选粉机)+双分离高效选粉机+Φ4.2×13m双仓管磨机组成的半终粉磨闭路工艺;其具体工艺流程为:物料经过配料站由高速板链斗式提升机输送至稳流称重仓,进入辊压机挤压后通过V型选粉机分级出细粉(<80um以下颗粒占70%-85%、<45um以下水泥成品颗粒所占比例约为55%以上),V型选粉机细粉出口联接下进风的双分离高效选粉机(负压抽吸式进入高浓度布袋收尘器收集成品),首先分离出由辊压机挤压过程中产生的成品,分选出成品后的粗粉输送至管磨机粉磨,出磨物料经输送设备由上部喂入双分离高效选粉机再次分选。

在辊压机、管磨机两段正常运行后,双分离高效选粉机承受下部(V选出口)及上部(由管磨机磨尾输送的)两股料流,同时进行分选。

我们可以将辊压机水泥半终粉磨工艺系统理解为:它是传统联合粉磨工艺系统的另一个变种,辊压机半终粉磨工艺系统与辊压机联合粉磨工艺系统各有其技术特点、均可使粉磨系统增产能力达到70%-200%甚至200%以上、节电幅度达20%-30%。

该半终粉磨工艺系统与传统联合粉磨工艺系统相比,须采用一台物料处理能力较大的辊压机和一台喂料、分选能力大的下进风双分离高效选粉机,V型选粉机与双分离高效选粉机则共用一台系统风机,取消了联合粉磨系统中一台循环风机与旋风收尘器(双旋风筒或单旋风筒)及部分管道和输送设备,减少了设备数量及维护点,维修成本降低。

邹伟斌:水泥粉磨实用技术案例核心提示:2011第四届国际粉磨峰会期间,中国水泥网高级顾问、中国建材工业经济研究会水泥专业委员会高级工程师邹伟斌在会上就“水泥粉磨实用技术案例”进行分析,以下为报告内容。

中国水泥网高级顾问、中国建材工业经济研究会水泥专业委员会高级工程师邹伟斌2011第四届国际粉磨峰会期间,中国水泥网高级顾问、中国建材工业经济研究会水泥专业委员会高级工程师邹伟斌在会上就“水泥粉磨实用技术案例”进行分析,以下为报告内容。

1.管磨机为Ф3.2x13m的单闭路联合粉磨系统DZ某单位3200t/d线配有两套带有Ф3.2x13m管磨机的单闭路水泥联合粉磨系统主机设备配置辊压机TRP140-80 通过量350t/h辊子线速度1.6m/s 功率560KWx2静态分级机TVS 风量120000m³/h旋风筒1-Ф3800风量120000m³/h循环风机风量125000m³/h磨尾除尘风机风量44000 m³/h,风压4450Pa 功率75 KW选粉机K2000C 处理能力85-110 t/h 功率110 KW选粉机风机风量161647m³/h,风压4226Pa 功率280 KW该系统生产P.C32. 级水泥台时产量达120 t/h以上(成品细度R80<1.0%、R45<6.0%、R30<22%),粉磨电耗24 KWh/t。

主电机1600KW-10KV-额定电流118A,设计装载量125t,实装150t左右。

进相前电流114A,进相后电流98A。

磨机一仓长3.0m(24%)、装载量33t、平均球径27.35mm;二仓长9.5m(76%),装载量120t,平均球径16.69mm。

二仓内设有五道活化环。

3.管磨机为Ф3.8x13m的单闭路联合粉磨系统3.1 SD某单位采用两套HFCG140-70辊压机+SF600/140打散分级机+Ф3.8x13m开流高细磨生产水泥细度R80<3.0%、比表面积350m2/Kg、台时产量125 t/h x2、粉磨电耗28 KWh/t。

1161 引言某公司水泥制成工序原采用Ф4.2×13m 双仓水泥管磨机(主电机功率3550k W 、两仓研磨体均使用钢球、一仓采用曲面阶梯衬板、二仓采用风机衬板;双层筛分隔仓板、同心圆状粗筛缝宽度10mm 、内筛缝宽度4.0mm ;磨尾出料同心圆状篦板缝宽度8mm )+选粉机的一级闭路粉磨系统,台时产量只有90t/h 。

之后,为实施磨前物料处理,配置一台120-80辊压机(电机功率500kW ×2、通过量260t/h )作为预粉磨(无分级)设备,由于缺乏维护,辊压机动、静辊面及侧挡板磨损较严重、两侧边部漏料、工作压力低、挤压效果差,入磨物料中大于8mm 以上颗粒比例达到30%以上,粒度分布范围较宽,系统产量较低。

磨尾为系统风机与收尘风机各自单列配置,O-Sepa N-3500高效选粉机(主轴电机功率200kW 、最大喂料能力630t/h 、选粉能力210t/h 、理论配风量210000m 3/h 、实际配置系统风机风量250000m 3/h 、风压7500Pa ),粉磨P O42.5水泥(熟料、石灰石、粉煤灰、脱硫石膏,成品比表面积≥360m 2/kg ),产量120t/h ,系统粉磨电耗36kWh/t 左右。

2增产降耗技术措施优化探讨为了进一步增产降耗,根据原预粉磨系统“辊压机配置小、磨机粉磨能力大”的工艺特点以及成品选粉机能力富裕量大,同时结合生产场地位置等实际状况,经技术论证,决定在辊压机系统设辊压机预粉磨系统增产降耗优化调整与探讨(1.中国建材工业经济研究会水泥专业委员会,100024; 2.建筑材料工业技术情报研究所,北京100024;3.南京工业大学粉体科学与工程研究所,南京210009)摘要:目前,国内尚有部分水泥企业应用带有辊压机通过式挤压预粉磨的水泥粉磨系统,由于该系统原配辊压机能力较小且无分级设备配置,入磨物料粒度分布范围较宽,均齐性较差,虽后续管磨机系统增产幅度一般达到20%~60%,平均节电幅度10%~20%,但系统粉磨电耗仍较高。

水泥粉磨系统优化分析与探讨邹伟斌中国建材工业经济研究会水泥专业委员会(100831)(连载一)随着水泥生产技术与国际同行的不断交流,我国水泥工业得到了长足的发展与进步。

国内水泥设计研究院、大专院校的工程技术及科研人员开发出多项具有自主知识产权的专利技术及装备,并成功应用于出口生产线EPC工程,获得了良好的国际赞誉。

就水泥粉磨技术而言,国内不同规模的新型干法线与粉磨站,由于粉磨主机设备及预处理设备选型等因素,其工艺流程各有特点,系统产量与粉磨电耗指标也有所不同。

即使是相同的主机配置,因物料的粉磨特性不同、工艺参数调整方法不合理等,导致系统产量参差不齐、悬殊较大,粉磨电耗也高低不均。

本文以笔者走访调查了解的生产数据及部分粉磨技术资料显示的实际案例为依据,针对国内水泥粉磨系统存在的技术问题进行了分析与探讨,并结合自身的心得与体会,提出了系统增产过程中的部分针对性调整措施,涉及的问题不可能面面俱到,仅一孔之见,供水泥粉磨工程技术人员参考。

因水平有限,文中谬误之处在所难免,恳望予以批评指正:一、国内在运行的水泥粉磨工艺系统据笔者调查了解,除采用串联粉磨及物料分别粉磨(分别计量配制)工艺外,目前国内尚有以下20余种在生产运行的水泥粉磨工艺(物料共同粉磨)系统:1.无磨前物料预处理(预破碎或预粉磨)工艺的粉磨系统1.1普通双仓或三仓开路粉磨系统(只有管磨机与除尘器、风机单独作业)1.2普通双仓或三仓闭路粉磨系统(由管磨机+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统)2.有磨前物料预处理(预破碎或预粉磨)工艺的粉磨系统2.1挤压(或碾压、破碎)处理后的物料没有分级而直接入磨的通过式预粉(碎)磨的粉磨工艺系统2.1.1辊压机+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统2.1.2辊压机+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统(该系统管磨机以使用双仓为多数,三仓磨较少)2.1.3CKP立磨(或其它形式立磨)+管磨机(单仓或双仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统(该系统管磨机以使用双仓为多,三仓磨较少)2.1.4球破磨+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统2.1.5球破磨+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统2.1.6破碎机+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统2.1.7破碎机+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统(该系统管磨机以使用双仓为多数,三仓磨较少)2.1.8柱磨机+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统2.1.9柱磨机+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统(该系统管磨机以使用双仓为多数,三仓磨较少)2.2挤压(或碾压、预磨)后的物料经分级再入磨的联合粉磨工艺系统2.2.1辊压机+动态分级机(打散分级机)+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统(或简称单闭路粉磨系统)2.2.2辊压机+静态分级机(V形选粉机)+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统(或简称单闭路粉磨系统)2.2.3.1辊压机+动态分级机(打散分级机)+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的闭路粉磨系统(或简称双闭路粉磨系统)2.2.3.2辊压机+静态分级机(V形选粉机)+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的闭路粉磨系统(双闭路粉磨系统)2.2.3.3辊压机+静态分级机(带转子分级的VSK选粉机)+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的闭路粉磨系统(双闭路粉磨系统)2.2.3.4辊压机+静态分级机(V形选粉机)+组合式高效选粉机+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的闭路粉磨系统(双闭路粉磨系统) 2.2.4辊压机+静态分级机(V形选粉机)+高效选粉机+管磨机(双仓或三仓开路)+除尘器+风机组成的粉磨系统(由高效选粉机分离出V选入磨之前物料中所含的部分成品)2.2.5辊压机+静态分级机(V形选粉机)+高效选粉机+管磨机(双仓或三仓闭路)+除尘器+风机组成的粉磨系统(由高效选粉机分离出V选入磨之前物料中所含的部分成品)2.2.6CKP立磨(或其它形式立磨)+筛分分级设备+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统(单闭路粉磨系统)(也可以增加成品选粉机改造为双闭路系统)2.2.7球破磨+分离器+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统2.2.8球破磨+分离器+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统2.2.43.破碎的物料经筛分分级后再入磨的预破碎粉磨工艺系统3.1破碎机+筛分分级机+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统3.2破碎机+筛分分级机+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统4.棒磨机(内部)自筛分分级后再入磨的预粉磨工艺系统4.1棒磨机+管磨机(双仓或三仓)+除尘器+风机组成的开路粉磨系统4.2棒磨机+管磨机(双仓或三仓)+高效选粉机+除尘器+风机组成的<一级>闭路粉磨系统5.水泥料床终粉磨工艺系统(无球化水泥终粉磨系统)5.1立磨水泥料床终粉磨工艺系统立磨+高效选粉机+除尘器+风机组成的水泥终粉磨工艺系统(采用小野田、神户制钢0K磨、莱歇公司LM磨、非凡公司MPS磨、保利休斯公司RM磨、川崎公司CK磨、国产立磨等)5.2筒辊磨(法国公司FCB的HOROMill)+高效选粉机+除尘器+风机组成的闭路水泥粉磨工艺系统新型干法水泥熟料粉磨特性干硬、易磨性较差,没有磨前预处理措施的普通开、闭路粉磨流程,仅靠磨机一仓研磨体对物料的冲击破碎能力远远不够,该系统粉磨效率低、电耗高。

辊压机联合粉磨系统试车过程中出现的问题及解决措施潘广吉林亚泰鼎鹿水泥有限公司农安分公司(130200)邹伟斌中国建材工业经济研究会水泥专业委员会(100024)吉林亚泰鼎鹿水泥有限公司农安分公司前身为长春电联水泥有限公司,2008年5月被亚泰集团收购,2008年7月恢复生产。

该系统原为“140-120辊压机+Φ4.2×13m水泥磨”组成的100万t/a联合水泥粉磨生产线,水泥磨系统主辅机均按100万t/a的生产能力设计,而辊压机系统一直未上,系统实际生产能力为75万t/a,造成系统装机容量与产能不匹配,水泥粉磨电耗高达48.5kWh/t,与带辊压机的100万t/a以上水泥粉磨生产线相比电耗高出15kWh/t左右。

且由于部分物料储存、输送设施不完善,物料二次倒运多,至使生产成本增加。

为消化双阳公司熟料,同时利用企业自身的地域优势,进一步增加亚泰水泥在农安和松原地区的市场销售份额,决定增加一台160-140辊压机,使之与原有Φ4.2×13m 磨机形成双闭路联合粉磨系统,并新建配套的熟料、水泥储存库及相关设施,改造后实现扩能到年产150万吨水泥的目标。

建设内容共分:水泥磨扩能、熟料储存库、水泥储存库三部分,分两期进行建设。

两期建设内容分别如下:一期建设项目包括:四座Φ33m×30m水泥储存库及散装系统,总储量12万吨水泥储存库及配套的辅助扩能生产设施;新建一座Φ15m×24m粉煤灰库,储量2000t;一期工程2010年5月开工,2010年11月投产。

二期建设项目包括:水泥粉磨系统扩能改造,熟料卸车、输送与10万t熟料储存库,及配套的辅助扩能生产设施;新建熟料出库输送系统及一座Φ15m×30m熟料配料库,储量5000t;Φ4.2×13m水泥磨系统改造,新建一座Φ160-140辊压机站(新配置V型选粉机及磨尾高效选粉机系统)。

二期工程于2012年2月1日开始单机、联动和带料试车,在月末各项指标达到设计要求。

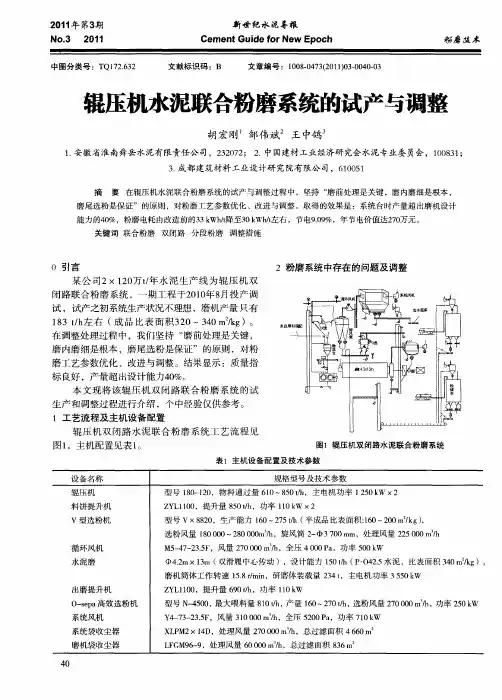

辊压机双闭路联合粉磨系统的调试与改进程海洋;邹伟斌【摘要】辊压机双闭路联合粉磨系统试生产期间辊压机收尘系统风量小,料饼提升机返料量大,辊压机称重仓振动大,出磨水泥比表面积低且磨头返料.改造后加强称重仓物理重量、水泥细度、原料粒度、温度和水分以及辊压机工作压力及辊缝的控制,系统运行稳定,产品质量提高,实际产量超过设计能力50%以上.【期刊名称】《新世纪水泥导报》【年(卷),期】2013(019)002【总页数】4页(P35-38)【关键词】辊压机;联合粉磨;调试;改造;产量【作者】程海洋;邹伟斌【作者单位】中国建材工业经济研究会水泥专业委员会,100024【正文语种】中文【中图分类】TQ172.63SY公司120万t/年水泥粉磨生产线采用辊压机双闭路联合粉磨系统,于2010年8月建成投产。

该系统在试生产期间运行不稳定,辊压机收尘系统风量小,料饼提升机返料量大,辊压机称重仓振动大,出磨水泥比表面积低且磨头返料。

经调整和技改,改造后的系统运行与产品质量控制稳定,实际产量超过设计能力50%以上,取得了良好的经济效益。

本文就该系统调试运行与连续生产中的持续改进经验进行介绍,仅供参考。

该系统粉磨工艺流程见图1,主机配置见表1。

(1)辊压机收尘系统风量小,粉尘污染大;(2)料饼提升机返料量大,电机电流高位运行,影响系统产能发挥;(3)辊压机称重仓振动大,影响磨房安全;(4)出磨水泥比表面积低且磨头返料,影响磨机产量;(5)粉煤灰配料计量设备选型不当,影响水泥质量稳定控制;3.1 辊压机收尘系统技术改造辊压机除尘在设计时只从V型选粉机出风口引一负压管接在辊压机收尘接口上,而忽略了辊压机出料皮带和料饼提升机的除尘。

在生产中,由于该负压管集气量较小,不能满足辊压机系统的除尘需要,水泥磨房粉尘污染大。

为此,我们取消原负压管,在辊压机系统另增一台处理风量为13 000 m3/h袋式除尘器,将集气罩分别安装在辊压机收尘接口和出料皮带机头,把皮带与辊压机出料口密封;同时另从V型选粉机出风口引一Φ300 mm的负压管接在料饼提升机收尘接口。

辊压机双闭路水泥联合粉磨系统提质降耗技术措施

邹伟斌;李彩霞

【期刊名称】《新世纪水泥导报》

【年(卷),期】2022(28)2

【摘要】5 000 t/d水泥熟料生产线配置双闭路联合粉磨系统,因熟料与矿渣易磨性特别差,生产P·O42.5级水泥系统产量只有105 t/h左右,粉磨电耗高达37.6 kWh/t,3 d抗压强度偏低。

对该辊压机预粉磨段、管磨机段和成品选粉机段存在的技术细节问题进行诊断,提出整改措施:首先应对辊压机预粉磨段挤压做功效率以及管磨机段存在的不足实施改进,大幅度提高出磨物料中的成品比例,能够显著降低成品选粉机循环负荷率,同时,改进成品选粉机系统存在的问题,提高选粉效率,实现粉磨系统高产低能耗。

整改后,系统产量提高至148 t/h,电耗降至32.3 kWh/t水泥;对水泥细度与比表面积控制指标进行调整,在熟料配比不变的前提下,水泥的3 d抗压强度显著提高。

【总页数】9页(P30-38)

【作者】邹伟斌;李彩霞

【作者单位】中国建材工业经济研究会水泥专业委员会;清水河蒙西水泥有限公司【正文语种】中文

【中图分类】TQ172.632.1

【相关文献】

1.带辊压机的水泥预粉磨系统提产降耗系列整改

2.辊压机双闭路联合粉磨系统水泥标准稠度需水量偏高的调整措施

3.改善辊压机双闭路联合粉磨系统“选择性磨细”现象的方法

4.辊压机双闭路联合粉磨系统增产技术案例分析

5.辊压机联合粉磨系

统提质降耗技改实践与体全

因版权原因,仅展示原文概要,查看原文内容请购买。

辊压机预粉磨系统增产降耗优化调整与探讨邹伟斌中国建材工业经济研究会水泥专业委员会(100024)汪海滨建筑材料工业技术情报研究所(100024)邹捷南京工业大学粉体科学与工程研究所 (210009)摘要:目前,国内尚有部分水泥企业应用带有辊压机通过式挤压预粉磨的水泥粉磨系统,由于该系统原配辊压机能力较小且无分级设备配置,入磨物料粒度分布范围较宽,均齐性较差,虽后续管磨机系统增产幅度一般达到20%-60%,平均节电幅度10%-20%,但系统粉磨电耗仍较高。

在辊压机预粉磨系统采用机械筛分技术,降低入磨物料粒度,提高均齐性的同时,优化调整磨内研磨体级配及成品选粉机技术参数,最终达到了较理想的增产、降耗效果。

关键词:辊压机预粉磨机械筛分分级增产降耗1.基本慨况某公司水泥制成工序原采用Ф4.2×13m双仓水泥管磨机(主电机功率3550KW、两仓研磨体均使用钢球、一仓采用曲面阶梯衬板、二仓采用风机衬板;双层筛分隔仓板、同心圆状粗筛缝宽度10mm、内筛缝宽度4.0mm;磨尾出料同心圆状篦板缝宽度8mm)+选粉机的一级闭路粉磨系统,台时产量只有90t/h。

之后,为实施磨前物料处理,配置一台120-80辊压机(电机功率500KW×2、通过量260t/h)作为预粉磨(无分级)设备,由于缺乏维护,辊压机动、静辊面及侧挡板磨损较严重、两侧边部漏料、工作压力低、挤压效果差,入磨物料中大于8mm以上颗粒比例达到30%以上,粒度分布范围较宽,系统产量较低。

磨尾为系统风机与收尘风机各自单列配置,O-SePa N-3500高效选粉机(主轴电机功率200KW、最大喂料能力630t/h、选粉能力210t/h、理论配风量210000m3/h、实际配置系统风机风量250000m3/h、风压7500Pa),粉磨P.O42.5水泥(熟料、石灰石、粉煤灰、脱硫石膏,成品比表面积≥360m2/kg)产量120t/h,系统粉磨电耗36kwh/t左右。

2.增产降耗技术措施优化探讨为了进一步增产降耗,根据原预粉磨系统“辊压机配置小、磨机粉磨能力大”的工艺特点以及成品选粉机能力富裕量大,同时结合生产场地位置等实际状况,经技术论证,决定在辊压机系统设置物料分级回转筛并配置收尘设备,物料形成闭路循环,筛分分级后的细颗粒物料入管磨机粉磨,粗颗粒料返回称重仓再入辊压机挤压。

2.1回转筛技术参数确定机械筛分分级回转筛筛孔宽度为5.0mm,筛子直径Ф2200mm,处理能力可达300t/h左右,端盖密封后联接一台布袋收尘器,收集的粉状料直接进入管磨机。

安装调试运行后,能够有效地控制入磨物料粒度全部<5mm、颗粒分布由宽变窄、均齐性良好。

2.2辊压机工作压力与辊缝调整为避免铁质对辊面造成损坏,配料皮带上方原有一道电磁除铁器,本次改造时又增加了一道高强磁除铁器,以除去熟料及混合材料中的铁质。

对于辊压机的处理:首先,采取堆焊方式修复辊压机辊面,恢复辊压机挤压过程中辊面对物料的牵制能力。

其次,更换侧挡板(采用碳化铬复合耐磨钢板制作,表面硬度HRC≥62,耐磨效果好),调整与辊子之间的间隙在2mm左右,避免边部漏料。

同时,将辊压机工作压力由6.2MPa-6.8Mpa提高至8.3MPa- 8.7Mpa、工作辊缝由原来23mm调整至28mm左右、称重仓料位控制在60%-70%、进料控制斜插板基本全拉开,使辊压机长期处于饱和喂料状态,主电机运行电流达到额定电流的60%-80%,充分发挥辊压机的挤压预粉磨功能,当颗粒物料在受到挤压破坏应力时,首先内部形成裂纹,随着压力增大到其破坏极限,内部产生的裂纹迅速扩散,晶格断裂粉碎。

出机料饼中的颗粒状物料手捻即碎,说明辊压机工作压力提高后,被挤压的物料晶格受到破坏产生微细裂纹、微观缺陷增多,易碎性、易磨性均得到显著改善,粉磨功指数降低10%-25%,为后续管磨机增产奠定坚实的基础。

2.3优化调整管磨机各仓研磨体级配辊压机挤压做功能力提高后,物料预粉磨效果较过去大幅度改善,管磨机一仓功能绝大部分由辊压机与机械筛分分级设备取代,入磨物料“裂纹效应”与机械筛分后的“粒度效应”叠加,易磨性显著改善,在原有各仓有效长度不变的前提下,需缩小一仓及二仓研磨体平均(球径)尺寸,以提高对物料的磨细能力。

根据物料粒度并综合考虑熟料及混合材料易磨性变化,对管磨机各仓研磨体级配进行优化设计,将原配最大球Ф90mm取出、采用四级级配,最大球径采用Φ80mm。

一仓平均球径由DcP70mm降至62mm、二仓平均球径由DcP28mm降至23mm,在管磨机主电机安全运行电流范围内,二仓研磨体装载量也比改造前增加10t;磨机各仓长及研磨体级配见表1:表1 磨机各仓长及研磨体级配※一仓长度3.50m φ80 φ70 φ60 φ50 ∑Dcp Φ9.3t 12.4t 21.7t 18.6t 62t 62mm 30.39%二仓长度9.0m φ40 φ30 φ20 φ17 φ15 ∑Dcp Ф25.5t 34t 51t 34t 25.5t 170t 23.65mm 31.73%※磨机总有效长度L总=12.50m、仓长比例L1=28%、L2=72%、仓长比L1/L2=1:2.57级配调整后,出磨水泥(进选粉机)比表面积由200m2/kg提高至250m2/kg 以上(即在磨机有效长度范围内,每米研磨体创造的比表面积由16m2/kg提高至20m2/kg以上),喂入选粉机的物料中成品量显著增加,为选粉机有效分选创造先决条件。

2.4成品选粉机的调整众所周知,O-Sepa高效选粉机为笼式选粉机的代表,属于第三代空气选粉机,其技术核心环节由“分散、分级、收集”三个重要部分组成,“分散是关键、分级是根本、收集是保证”,三个环节互为关联与约束。

不同规格O-Sepa高效选粉机设计有两个或四个进料口及三个(或两个)进风管道,其中,一次风为主风,进风比例约占总风量的67.5%,二次风占22.5%,三次风占10%;O-SePa高效选粉机进风形式:一次风、二次风由水平方向切向进入,随导风叶片分配及笼型转子旋转形成平面涡流,对入机物料进行分散与分级。

三次风则由下锥体圆周上水平180º均布的两个风管或120º均布的三个风管进入(大型O-SePa高效选粉机无三次风管)。

O-SePa高效选粉机采用负压抽吸操作方式,分选的成品经上部出风管道进入尾部的布袋收尘器集中收集。

当磨内粉磨效率低,出磨细度偏粗,合格成品量偏少时,则选粉机循环负荷越高,选粉效率越低,回料量越多,恶化磨内粉磨环境;反之,则选粉效率高,循环负荷低。

在闭路粉磨系统中当成品细度不变,循环负荷随出磨细度变粗而增大,选粉效率降低。

出磨物料细度越细,选粉机回料细度越粗,则循环负荷越低,选粉效率越高,回料量越少(成品收集量越多),系统处于良性循环状态。

根据O-Sepa 高效选粉机喂料浓度及选粉浓度设计参数,确定O-SePa高效选粉机的循环负荷为100-200%,对于物料经过挤压与分级,入磨粒度较小、易磨性较好、管磨机一仓破碎功能被磨前辊压机预处理与分级设备部分取代或全部取代的粉磨工艺系统而言,选粉机循环负荷值若在200%以上显然偏大,预粉磨系统循环负荷一般应控制≤150%为宜。

高循环负荷运行初期,由于回料量增加易出现过粉磨、水泥颗粒级配中细颗粒会增多,粗颗粒亦多,中等颗粒少,颗粒级配中粒径走了粗、细两个极端,成品的比表面积易合格,但其45um筛余也随之增大(变粗),即45um以上颗粒也增加,水泥实物质量不一定好,尤其是胶砂强度会降低、甚至引起水泥的标准稠度需水量增加,影响水泥施工性能。

随着时间推移,高的循环负荷会使磨内物料逐渐增多,当物料富集到一定程度时,磨内粉磨状况出现恶性循环,严重时磨头冒灰、溢料、通风不良,从而影响粉磨系统产、质量。

选粉机选粉效率高,对整个粉磨系统增产、节电有利;当控制一定成品细度的前提下,能够适当降低选粉机转速,同时提高系统风机风量,减少回料量(降低循环负荷),则可有效的提高系统产量、降低粉磨电耗,但保持系统良性循环最重要的基本原则必须是“磨内磨细”。

该预粉磨水泥制成系统所配用的O-SePa N-3500高效选粉机的选粉能力及系统风机所配风量、风压富裕量较大,选粉机处理能力大,相对的选粉效率亦高。

中控操作过程中,在系统风机风量适当上调的同时,将选粉机主轴工作转速由980r/min逐渐降至870r/min,P.O42.5级水泥台时产量逐步上升至158t/h,成品实际比表面积达到360m2/kg-380m2/kg。

本系统选粉机(R45μm筛余:出磨40.1%、回料65.2%、成品5.0%)选粉效率66.13%、循环负荷140%左右。

2.5未配置辊压机之前,原Ф4.2×13m一级闭路水泥磨系统台时产量只有90t/h、粉磨电耗40.7kwh/t(P.O42.5级水泥、比表面积≥360m2/kg);投入辊压机预粉磨后系统产量提高至120t/h、增产30t/h、增幅33.33%;粉磨电耗由40.7kwh降至36kwh、降低4.7kwh/t、节电幅度11.55%;不同粉磨工艺时的系统产量与粉磨电耗对比见表2:表2 不同粉磨工艺时的系统产量与粉磨电耗对比(P.O42.5级水泥)项目系统产量(t/h)粉磨电耗(kwh/t)原一级闭路磨90 40.7投辊压机无分级120 36.0投辊压机分级158 32.8投入辊压机预粉磨并增加机械筛分分级后,相对于原一级闭路粉磨系统(不投辊压机)而言,P.O42.5级水泥系统台时产量由90t/h提高至158t/h,增产78t/h、增幅75.56%;粉磨电耗由40.7kwh/t降至32.8kwh/t、降低7.9kwh/t、节电幅度19.41%;投入辊压机预粉磨并增加机械筛分分级后,相对于无分级工艺而言,P.O42.5级水泥产量由120t/h提高至158t/h,增产38t/h、增幅31.67%;粉磨电耗由36kwh/t降至32.2kwh/t,吨水泥电耗下降3.8kwh/t、节电幅度10.56%;按年产水泥120万吨计,节电456万kwh,以平均电价0.6元/kwh计,全年节电效益达273.6万元。

3.结束语3.1通过式预粉磨无分级设备时,一次性挤压后的入磨物料粗细不均、颗粒分布较宽,管磨机一仓钢球一般采用Ф90mm-Φ50mm五级级配。

3.2辊压机预粉磨系统增加分级设备是提高整个粉磨系统产量、降低电耗最直接、最有效的技术途径,使粉磨系统实现了良好的“分段粉磨”。

3.3辊压机预粉磨物料选择采用何种分级设备与该系统所配置的辊压机处理能力有关,采用气流分级或机械筛分分级各自获得的入磨物料切割粒径不同,粉磨系统增产、节电幅度不同。

原通过式预粉磨系统辊压机处理能力较小、辊压机吸收功率亦较小(仅达到3-7kwh/t),物料分级设备一般配置打散分级机或机械筛分回转筛(分级后的入磨物料比表面积≤100m2/kg)。