振动分析实例

- 格式:docx

- 大小:2.30 MB

- 文档页数:14

振动故障分析诊断案例1 前某风机在检修前的监测中发现电机前端存在部件配合松动的故障现象分析判断轴承存在有跑外圈或轴承间隙增大的故障现象袁通过在4月份的大修中进行拆检更换轴承和端盖发现确实存在跑外圈的故障现象袁此报告既含有轴承故障特征,也具径向特别是垂直方向振动大;2除基频分量外还有较大的倍频分量特别是3到10倍频,3振动可能具有高度的方向性;4可能有分数倍频分量,这些分量随着时间的增长而增大,其中机械松动分为A/B/C 型机械松动,A 型松动1倍频占主要分量袁主要是基础变形或底座松动造成,B 型松动1-2倍频占主要分量,主要是螺栓松动袁框架结构裂纹轴承座裂纹等造成,C 型松动特征是出现大量高次谐波,频谱中存在精确的0.5倍频和1倍频遥出现此现象的原因有轴承衬套在其盖内松动,轴承松动并在轴上旋转袁轴承间隙过大,叶轮在轴上松动等。

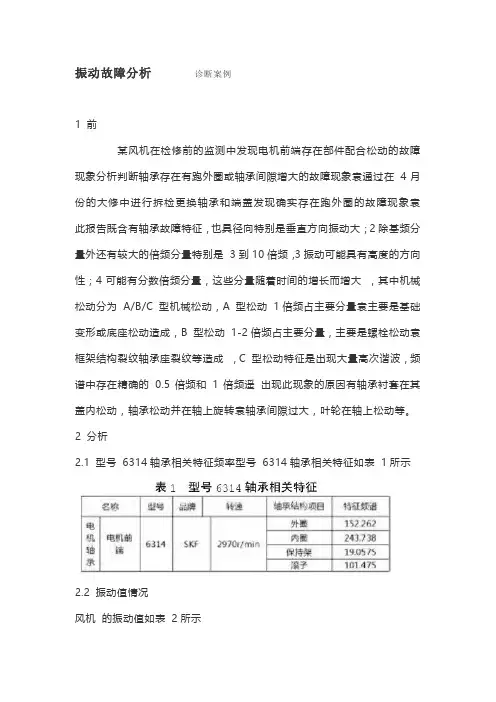

2 分析2.1 型号6314轴承相关特征频率型号6314轴承相关特征如表1所示2.2 振动值情况风机的振动值如表2所示2.3 分析情况1)振动值分析遥,该设备自2月份以来振动值均处于较高的水平,其中径向水平和垂直方向振动值大于轴向振动,一般风机径向振动大有以下几方面原因,平行不对中引起,风叶不平衡引起,基础薄弱或松动引起[ 2)谱图分析电机前后端加速度波形图中均未出现明显的周期冲击信号,但频谱中均有对应的轴承SKF 6314滚动体50Hz,与保持架150Hz 故障特征频率及其谐频分量存在如图13 诊断1)加速度波形未出现明显周期冲击信号,速度值及加速度值频谱图中均存在1/2/3及大量高次谐频袁,属于C 型机械松动故障,内部零部件配合松动故障,特征为出现精确的0.5倍频及大量高次谐频遥 2)频谱中存在明显的轴承外圈频率及其谐频,诊断为轴承跑外圈。

4 处理结果通过检修拆检发现电机前端轴承跑外圈袁前端端盖因跑外圈而磨损严重袁验证了分析的正确性袁如图2。

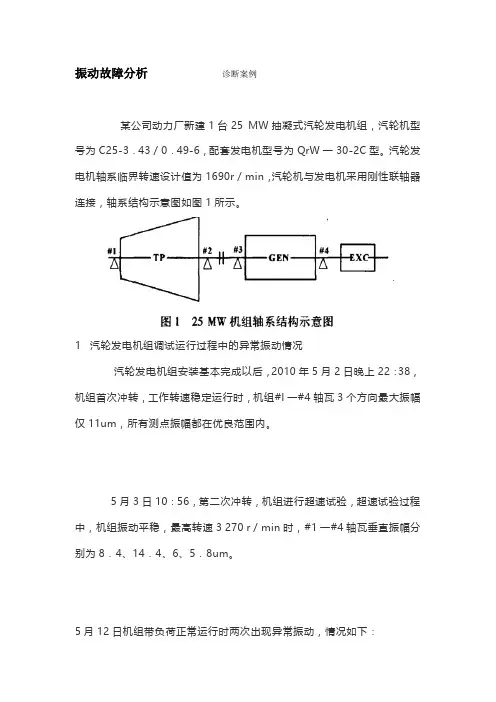

振动故障分析诊断案例某公司动力厂新建1台25 MW抽凝式汽轮发电机组,汽轮机型号为C25-3.43/0.49-6,配套发电机型号为QrW一30-2C型。

汽轮发电机轴系临界转速设计值为1690r/min,汽轮机与发电机采用刚性联轴器连接,轴系结构示意图如图1所示。

1 汽轮发电机组调试运行过程中的异常振动情况汽轮发电机组安装基本完成以后,2010年5月2日晚上22:38,机组首次冲转,工作转速稳定运行时,机组#l一#4轴瓦3个方向最大振幅仅11um,所有测点振幅都在优良范围内。

5月3日10:56,第二次冲转,机组进行超速试验,超速试验过程中,机组振动平稳,最高转速3 270 r/min时,#1一#4轴瓦垂直振幅分别为8.4、14.4、6、5.8um。

5月12日机组带负荷正常运行时两次出现异常振动,情况如下:(1)12日10:38,发电机并网,11:09,负荷4 700 kW时振动突增,汽轮机轴瓦振动l1、2 V达134、170um,11:10停机,降速过程轴瓦振幅为35—40um。

(2)机组DCS振动曲线记录了一次异常振动发生过程,具体数据见表1。

从表1中可见:12日22:50,机组带负荷正常运行时,汽轮机#1、#2轴瓦振动正常,分别为11、15um;23:08,#2轴瓦振幅首先增加到30 um,23:09,#1、#2轴瓦振幅同时增加到87、106 um,23:10,#1、#2轴瓦振幅迅速增加到115、133um,23:12,停机前#1、#2轴瓦振幅分别达126、170um;转速降低到2960 r/min时,汽轮机#1、#2轴瓦振幅仍然较大。

汽轮机振动突变的整个过程中,发电机#4轴瓦振幅变化不大。

2 汽轮发电机组异常振动原因分析及处理2.1汽轮发电机组异常振动原因排查2.1.1汽轮发电机组静态检查12日停机后检查#1、#2、#3瓦,轴瓦金属乌金有磨损痕迹。

厂家给定:#1轴瓦顶隙为0.28—0.32mm,舵轴瓦顶隙为0.30—0.40 mm。

1倍频振动大除了动平衡还应检查什么750KW异步电机3000V工频2极轴长2M6轴瓦档轴颈80mm端盖式滑动轴承中心高500mm。

检修后空载试车垂直4.6mm/s水平6.5mm/s轴向1.2mm/s振动较大振感很强。

振动频谱1倍频4-5mm/s2倍频1-2mm/s断电后1倍频2倍频值一点点降下来的。

据维修技师反应3年前空载试车也是振动大到现场连上机械接手在转就好了于是到现场安装试车结果振动还是大。

重新拆回车间转子在动平衡机上做了动平衡装配时轴瓦间隙也重新复测了。

再试车振动比原来还大了点频谱和原来一样。

我问了维修人员动平衡配重2面都加了轴瓦间隙都在标准里面。

请问做动平衡时是在1300-1500左右做的有无可能在3000转时平衡改变了除了动平衡还要检查其他什么可能是共振问题这个规格的电机转子固有频率接近5ohz 本案例中应大于50hz 动平衡后单机试转仍大是由于加重后固有频率下降更接近转频所以振动有升无减请注意动平衡的速度不是工频平衡本身可能是合格的联合运行振动值更大是由于连接上了被驱动设备形成转子副电机转子带载后固有频率下降较多更接近工频。

所以振动愈发的大其实就一句话组合转子的固有频率小于原来单体的好像这么说的原话不记得了据统计有19的设备振动来自动不平衡即一倍频而产生动不平衡有很多原因。

现场测量的许多频谱结果也多与机器的一倍频有关系下面仅就一倍频振动增大的原因进行分析。

一、单一一倍频信号转子不平衡振动的时域波形为正弦波频率为转子工作频率径向振动大。

频谱图中基频有稳定的高峰谐波能量集中于基频其他倍频振幅较小。

当振动频率小于固有频率时基频振幅随转速增大而增大当振动频率大于固有频率时转速增加振幅趋于一个较小的稳定值当振动频率接近固有频率时机器发生共振振幅具有最大峰值。

由于通常轴承水平方向的刚度小振动幅值较大使轴心轨迹成为椭圆形。

振动强烈程度对工作转速的变化很敏感。

1力不平衡频谱特征为振动波形接近正弦波轴心轨迹近似圆形振动以径向为主一般水平方向幅值大于垂直方向振幅与转速平方成正比振动频率为一倍频相位稳定两个轴承处相位接近同一轴承水平方向和垂直方向的相位差接近90度。

机械振动原理的应用实例1. 引言机械振动是研究物体在力的作用下发生周期性往复运动的一门学科。

它广泛应用于多个领域,包括工程、物理、材料学等等。

本文将介绍几个机械振动原理的应用实例,以展示振动原理在不同领域的实际应用。

2. 汽车发动机的振动控制系统汽车发动机是一个典型的机械振动系统,它在运行过程中会产生各种振动,包括旋转振动、传动振动和气动振动等。

为了降低振动对乘坐舒适性和机械结构的影响,汽车发动机通常会配备振动控制系统。

这些系统利用质量块、阻尼器和弹簧等元件来消除或减小发动机的振动。

振动控制系统的工作原理基于机械振动中的阻尼和共振原理。

通过调整振动控制系统的参数,如质量块的质量和位置、阻尼器的刚度和阻尼系数等,可以达到减小或消除振动的目的,从而提高乘坐舒适性和延长发动机的寿命。

3. 建筑结构的地震响应控制地震是一种自然灾害,会对建筑结构产生巨大的破坏力。

为了保护建筑结构和减小地震对人们的影响,工程师借助机械振动原理设计了地震响应控制系统。

地震响应控制系统基于减振器的原理,通过在建筑结构中引入减振器,可以有效地减小地震力对结构的冲击。

减振器可以有很多种形式,如液流阻尼器、摩擦阻尼器等。

这些减振器通过消耗结构的振动能量来减小地震力的传递,从而减小建筑结构的地震响应。

4. 模态分析在航空工程中的应用模态分析是机械振动中常用的一种分析方法,用于研究结构的固有振动特性。

在航空工程中,模态分析可以应用于研究飞机的结构振动和疲劳寿命等问题。

通过模态分析,可以获取飞机结构的频率、振型和振动模式等信息。

这些信息对于飞机的设计和改进非常重要。

例如,在设计飞机机翼时,可以利用模态分析确定机翼的固有频率,以避免共振现象的发生。

此外,模态分析还可以帮助验证飞机结构的强度和稳定性,提高飞机的安全性和可靠性。

5. 实验室中的振动测试和分析机械振动的实验室测试和分析广泛应用于工程和科学研究中。

通过实验室测试,可以获取物体在振动环境中的响应特性,包括振幅、频率、相位等。

设备故障的振动识别方法及其实例分析(doc 71页)内部学习资料之一设备故障的振动识别方法与实例牛明忠王葆华王桂亮合著上海华阳检测仪器有限公司资料汇编2003年4月前言振动分析是设备故障诊断最重要最常用的方法。

但在设备现场的实际工作中,常常遇到的最困难的也是最关键的问题是,在使用简易诊断仪器〈如振动计〉已经发现设备存在故障的情况下,如何根据各种振动分析仪〈频谱分析仪〉提供的振动波形和频谱,诊断出设备的故障类型、部位及严重程度,以便据此采取相应的措施。

为满足从事设备管理、状态监测、故障诊断和设备维修工作的工程技术人员这方面的需要,我们编写了这本小册子。

本书紧紧围绕设备故障的识别问题,介绍了故障诊断的一般方法和步骤;为了方便查阅,按照故障类型,分别详细地列出了其波形和频谱特征及诊断要点,说明了如何区分不同故障的方法,引用的大量工程实例与方法介绍相互印证,以求具有更大的参考价值。

1.4.4随机信号 (12)2识别故障的一般方法和步骤 (14)2.1搜集和掌握有关的知识和资料 (14)2.2振动数据采集 (14)2.2.1仪器配置 (14)2.2.2参数设置 (15)2.2.3辅助测试 (16)2.3故障分析与诊断 (16)2.3.1注意发展和变化 (16)2.3.2分析振动的频率成分 (16)2.3.3分析振动的方向性和幅值稳定性 (17)2.3.4分析各频率成分的相位 (18)2.3.5边频分析 (18)2.3.6分析波形变化 (19)2.3.7分析轴心轨迹 (20)2.3.8全息谱分析 (23)2.3.9观察随转速的变化 (24)3常见故障的识别及实例 (27)3.l不平衡 (28)实例l 离心压缩机不平衡 (30)实例2 压缩机不平衡 (31)3.2不对中 (32)实例l 压缩机组对中不良 (33)实例2 电机——发电机组对中故障 (35)3.3机械松动 (36)实例l 电机不平衡及支承松动 (38)实例2 发电机组汽轮机支承松动 (39)3.4转子或轴裂纹......................................................(40 )实验裂纹转子的振动特性及诊断....................................( 41) 实例合成气压缩机轴裂纹 (42)3.5滚动轴承 (43)实例l 压缩机轴承损伤 (45)实例2 煤气排送机故障 (47)实例3 挖土机滚动轴承损坏 (48)3.6滑动轴承 (50)实例l 离心压缩机油膜振荡 (52)实例2 二氧化碳压缩机停车事故 (54)3.7齿轮箱 (56)实例l JCF.500齿轮箱的边频分析 (58)实例2 大型水泥磨齿轮箱故障 (60)实例3 立式车床变速箱故障 (61)3.8传动皮带 (62)3.9叶轮、叶片和旋翼 (63)实例叶片断裂故障 (64)3.10电机 (65)实例冷凝液泵驱动电机故障 (68)3.11共振 (70)实例变速风机的共振故障 (70)1振动信号的波形和频谱不同的振动信号具有不同的波形和频谱。

第1篇实验名称:实验室震动分析实验日期:2023年3月15日实验地点:实验室振动台实验人员:张三、李四、王五一、实验目的1. 了解震动分析的基本原理和方法。

2. 掌握实验室振动台的使用方法。

3. 通过实验,分析不同振动条件下的震动特性。

二、实验原理震动分析是研究物体在受到周期性或非周期性外力作用下的动态响应过程。

本实验通过实验室振动台对物体进行振动,利用传感器采集震动信号,通过分析信号,得到物体的振动特性。

三、实验仪器与材料1. 实验室振动台2. 传感器3. 数据采集器4. 个人电脑5. 振动实验样品四、实验步骤1. 准备工作:将振动实验样品放置在振动台上,确保样品与振动台接触良好。

2. 连接仪器:将传感器固定在样品上,将传感器输出端连接到数据采集器,数据采集器与个人电脑连接。

3. 设置实验参数:根据实验需求,设置振动台振动频率、振动幅度等参数。

4. 开始实验:启动振动台,使样品进行振动,同时启动数据采集器,记录震动信号。

5. 数据分析:将采集到的震动信号导入电脑,利用振动分析软件进行数据处理和分析。

6. 实验结束:关闭振动台,整理实验器材。

五、实验结果与分析1. 振动频率分析:根据实验数据,分析样品在不同振动频率下的振动特性。

从实验结果可以看出,随着振动频率的增加,样品的振动幅度逐渐减小,振动速度逐渐增大。

2. 振动幅度分析:在相同振动频率下,分析样品在不同振动幅度下的振动特性。

实验结果表明,随着振动幅度的增加,样品的振动速度和加速度也随之增加。

3. 振动响应分析:分析样品在振动过程中的响应特性,包括振动速度、加速度和位移。

从实验结果可以看出,在低频振动下,样品的振动响应较小;在高频振动下,样品的振动响应较大。

4. 振动稳定性分析:观察样品在振动过程中的稳定性,包括振动幅度、频率和相位。

实验结果表明,在振动过程中,样品的振动幅度、频率和相位保持稳定。

六、实验结论1. 通过本实验,掌握了实验室振动台的使用方法,了解了震动分析的基本原理和方法。

1 倍频振动大除了动平衡还应检查什么摇统计.有19%的设备振动来自动不平衡即一倍频・而产生动不平桂有很多原因.现场測曼的许多频语结奧也多与机髀的一倍频有关系.下面仅就一倍頻振动增大的僚因进行分析.一、单一一倍频信号转子不平衡振动的时域波形为正弦波.频率为转子工作频率.径向振动大.频谱BS中基频有稳定的高峰.谐液能呈農中于基频.其他倍頻振福较小.当振动頻率小于固有頻車时.基频⅛∏S½转速增大而培大・当振动頻率大于固有頻率时.转速帝垃振IS趋于一个较小的稳定值,当振动頻牢接近固有频率时机器发生共振.扳幅具有SlK峰值.由于通常轴承水平方向的刚哎小.振动備值较大.使轴心轨违成为楠BS形.振动理烈程皮对工作转速的变化很緻感・1 -力不平衡频语特征为振动波%接近正弦波.轴心轨迹近似IH形•振动以径向为主.一般水平方向咽值大于垂克方向;振常与转速平方成正比.振动频率为一倍频•相位Ig定.两个轴承处相位接近.同一轴承水平方向和垂直方向的相位乏接近90 ¢.2偶不平衡频语特征为振动波%接近正弦波.轴心轨迹近似IH形;在两个轴承处均产生较大的振动.不平衡严重时.还会产生较大的轴向振动•振幅与转速平方成正比.扳动频率以一倍頻为主.有时也会有二、三倍频成分,振动相位稳定.两个轮承处相位相差ISOJS-3.动不平衡频语特征为振动液%接近正弦波.轴心轨迹近似圆形,振动以径向为主.扳福与转速平方成正比.頻率以一倍频为主;振动相位稳定.两个轴承处相位接近.4 .外力作用下(旋转)产生的共振各个零部件、结构件在外力作用下所产生的固有共振为自激振动.其频率与不同的结构对应.即刚皮不同引起的不同共振•频谄特征为时域液形为正弦液.振动频率以一倍频为主.二、相关一倍频信号1-转子永久穹曲振动类似于动不平衡和不对中.以一倍转频为主.也会产生二倍转頻振动;振动随转速垣加很快;通常振備憩定.轴向振动较大.两支承处相位相差180皮•2.转子存在鬟纹使挠皮帝大转子系统的转轴上岀现橫向疲劳裂纹.可能引发斷轴爭故.危实很大.及时确定裂纹可防止突爲断裂的灾难性爭故.转轴裂纹常用的诊新方法是眩测机卷开停抓过程中通过“半临界转速”的振幅变化.以及监测转于运行中振福和相位的变化.转轴的橫向疲劳裂纹为半月状的W形裂纹.由于裂纹区所受的应力状态不同.转轴的横向裂纹呈现张开、闭合、时张时闭三种情况.当裂纹区转轴总受拉应力时.裂纹处于张开或具有张开倾向的状态.轴刚皮小于无裂纹时的刚皮・挠皮大于无裂纹时的挠皮.在一定工作转速下振常及相位都发生变化•当裂纹区转轴总受压应力时.裂纹处于闭合状态.轴的刚皮略小于无裂纹时.裂纹对转于的振动特性基本没有影响.当裂纹区转轴受交受应力时.裂纹周期性时闭时开・对振动的影咆比较复杂.出现橫向疲劳裂纹时.轴的刚哎呈各向异性.扳动带有非线性性质• 一倍频和二倍频分星随时间逐渐填大.转别是二倍频分塑.随裂纹床皮的增加而明昱増大・3.淆动轴承间隙变大轴与轴承间隙过大.类似于不对中和机械松动.应注倉区别.此时径向振动较大.特別是垂直径向・可能有较大的轴向振动.止推轴承可能有较高次谐波分曼;径向和轴向时域为稳定的周期波形占优势.每转一圈有13个峰值;段有较大的iflS®冲击现僉.若轴向振动与径向扳动大小按近.衣明问JS严垂一4.釉承圧茧松动振动频率为转频.并有高次谐液和分数谐玻.扳动具有方向性.Oa值強定・5.轴系同轻哎差适成轴系不对中的原因很多.如安装误差、调整不够.承裁后的变形、机器基础的沉降不均匀等.转子径向振动以一倍頻和二倍频为主.轴向振动在一倍频、二倍频和三倍频处有稳定的高峰.一般可达径向振动50%以上.若与径向振动一样大或更大.农明情况严垂.三.其它与一倍频有关的成因1-电机、风机等底座龟裂.引起刚皮交化.易产生共振•2-联W器制造安装偏差造成的戾损;不配套的连按理和/理绘訣坂.:联轴碾堆陌曳损.3.转于湿皮境皮影迫.I润淆油温皮交化引起的失稳.5.转于或轴承刚性交化.6.电谥异常・7 -齿轮机构中齿轮的累积钊造误差.k质冕不平衡所谄不平衡即是质星和几何中心线不垂合所导致的一科故璋状态.当转予旋转时.其”重心“产生一个3S心力作用在轴承上.该力的大小随若转子的旋转而稳定的交化.不平衡的类型有三种静不平衡或力不平衡、力矩不平極或倜不平衡和动不平衡.不平衡时频语的表象玻形为正弦波;轴心轨迹为圆或怖El; IX频牢为主;径向(水平和垂直)振动为主.振幅随转速升高而増大;过临界转速有共振峰;悬倚转于不平衡水平和垂直轴向振动都很大・另外.如果淆轮、齿轮、紬承或转子的旋转中心偏离几何中心线就会岀现偏心.2、不对中不对中的现象较为咎追・且非常垂妾.因为它而增加的詭转力会对轻承和密封件笊加异常的应力.不对中的类型有:平行不对中、角皮不对中、平行和角皮不对中•典型的不对中主妾虫以下僚因引起原部件的不精确装配•如电机、泵等;安装后原部件间的相对位筈发生移动■因为管道系统的压力而造成的扭曲变形;白于扭矩而引起的卖性支挣扭曲变形■湿度变化引起的机強变形;痢合面与轴线不垂直;由于地基柔性太大.在旋痿固定写栓时机恭发生移动.实际上大多数不对中実例都是轴线角皮不对中和平行不对中的组合・一般原則是:诊斷应该根抿轴向和垂直(或水平)方向上頤若IX转速的增加. 对应的2X处的振动级的变化情况来判断.对于齿轮联铤辭.一般认为存在以下振动特征:D对中不良引起转予2倍频振动分曼.不对中越严垂.2倍频分呈所占比例越大;2)不对中呈和或轻器内阻尼越大.倍频振动的懾值越大;3)不对中产生的振动帳值.随着转速的升恵而增大;4)对中不良引起的穹曲振动中有工頻的2・4. 6. 3…等偶数倍频振动分呈.且靠近联轴舉处的轴承的穹曲振动振懾大于远書联轴昂处的轴承振常;扭转振动有工频的1・3. 5. 7…等奇数倍频振动分宦.靠近联轴器处的轴承的穹曲娠动振Iffl小于远离联轴舉处的轴承振福.3、机城松动由于松动会产生非常明显的IX基频液峰-在实际中存在有两种类型的松动:旋转松动和非旋转松动.轴承戌损可錢会导致出现族转松动.此故障在拴测时苜先会测到轴承空损的迹馥.然后才能出现轴承松动.当滑动轴承岀现间隙问題时.它的频语上会显示出与旋转松动非常相似的特征:出现很强的IX谐镇.在大多数情况下.其垂玄方向上的振动妾高于水平方向上的振动.对于结构松动(弹性地基)非旋转松动.机眾与堆基之间的松动会使其踐小刚性方向上的IX振动升高•通常在水平方向上.同时还取决于机眾的安装和布局方式.松动匿可能导致机器的其他故璋也可能因其它故障所引起.抓械巒件的彦IS交%、轴系的不对中、不平衡等与松动相互影响.因为松动引发的振动多为中低頻振动.一般在IOOOHz以下.振动頻率通常为转頻或转频的分数谐玻及高次谐波.4、轴承故璋轴承故璋的分类:D滚动轴承疲劳剥落、虔损、塑性变形、铁迪.胶合和保持架损坏等・2)滑动轴承巴士合金松脱、巴士合金损坏、轴承壳悴配合松动和轴承间隙过大等.。

【案例12-1】某电厂300MW机组启停机过程中低压转子#3轴承轴振动大问题分析和处理1机组简介和振动情况某电厂5号机组系哈尔滨汽轮机厂和哈尔滨电机厂引起美国西屋公司技术生产的300MW机组。

机组配备美国本特利公司生产的3500型汽轮机安全监视系统(TSI),其中在每个轴承垂直中分面左、右45各装有两个涡流传感器测量转子相对振动,各轴承处的涡流传感器通过长套筒安装,套筒的前端是固定传感器的螺纹,后端固定在轴承盖上,引线从套筒中心孔引出。

1995年1月,5号机组在新机调试中首次启机过程中,当转速在2650~2700r/min时,#3轴承X方向轴振超过254μm,引发跳机。

后解除该测点的保护继续冲转,仍在该转速范围出现明显峰值、且峰值较陡,达到470μm,相位变化近180,基本为基频成分。

图12-3所示机组启停机过程#3轴承X方向轴振动波特曲线。

图12-3启停机过程#3轴承X方向轴振动波特曲线2振动原因分析和处理由于机组低压转子临界转速在1610r/min左右,显然2650~2700r/min不是临界转速频率。

而且,在2650~2700r/min转速范围#3轴承Y方向轴振测点和座振都没有振动响应峰值,说明该转速频率也不是#3轴承座结构的固有频率。

考虑到涡流传感器的固定方式,判断该转速频率可能是#3轴承X方向轴振动传感器固定套筒的固有频率。

因此,振动峰值不是轴系的真实振动状态。

鉴于振动是由于传感器固定套筒发生了结构共振引起的,所以现场对原固定套筒进行加固处理,以增加套筒的刚度,提高固有频率。

通过两次加固,在随后的启机过程中再未出现类似的振动峰值现象。

3结论和评述本机组启、停机过程中#3轴承X方向轴振动出现响应峰值是由于测振传感器套筒发生结构共振引起的,并不是真实的轴系振动,通过现场加固以增加套筒固有频率,使其数值提高到工作转速以上可以避免这种现象的发生。

事实上,国内已有十多台300MW机组启停机过程中都发生过类似的测振套筒结构共振故障。

旋转机械诊断监测管理系统(TDM)在电厂的应用摘要:介绍了应用旋转机械诊断监测管理系统(TDM)的硬件及软件组成;深入分析了#4汽轮机组9瓦轴振异常的原因,获取包括转速、波德图、频谱、倍频的幅值和相位等故障特征数据,从而为专业的故障诊断人员提供数据及专业的图谱,协助机组诊断维护专家深入分析机组运行状态,并成功处理了9瓦的轴振异常。

关键词:应用旋转机械诊断监测管理系统(TDM),组成,异常振动,分析,解决The Application of the Turbine Diagnosis Management (TDM) on Shanxi Zhangshan Electric Power co., LtdLi Gang He Xiao Ming Kou Delin(The College of Power and Mechanical Engineering Wuhan University Wuhan 430072)Abstract: Introduce the hardware and software of the Turbine Diagnosis Management (TDM). Analysis the reasons of #9 bearing’s abnormal vibration of unit 4.Receives the characteristic data of the speed, Bode diagram, frequency phase, mult-frequency’s value and phase.Offers the professional data ,charts to the experts. Helps the experts diagnosis deeply the status of the unit 4. And solve the problem successfully.Key words:Turbine Diagnosis Management (TDM), Composition, abnormal vibration, Analysis, solution引言汽轮机轴系监测系统(TSI)可以对汽轮机轴系参数起到基本的监测和安全保护作用,但TSI 缺少对机组振动数据的深入挖掘,使得许多振动方面的问题停留在表面,如在机组冲转、在负荷变化,主、调汽阀门进行切换和单/顺阀切换等工况变化时振动的分析研究。

而旋转机械诊断监测管理系统(TDM)则填补了此项功能。

它的主要作用在于对机组运行过程中的数据进行深入分析,获取包括转速、振动波形,频谱、倍频的幅值和相位等故障特征数据,从而为专业的故障诊断人员提供波德图、频谱图、瀑布图、级联图、轴心轨迹等专业的数据及图谱,协助机组诊断维护专家深入分析机组轴系运行状态,解决机组在实际运行中遇到的问题。

1. TDM 的硬件及软件的组成漳山电厂采用北京英华达公司生产的EN8001旋转机械振动监测分析故障诊断专家系统EN8001系统是由硬件系统和软件系统组成,硬件系统主要由下位高速智能数据采集、信息处理、信息数据存储管理系统和服务器、上位机工程师站及附件构成,硬件系统采用积木式模块化的结构,配置灵活,上下位硬件系统通过工业以太网络集成。

系统软件由三大部分构成:数据采集软件,数据库软件和分析诊断软件构成。

数据采集软件负责数据采集,它能自动识别机组的运行状态,如开停机、升降速及正常或异常状态,并根据机组的状态进行数据采集。

在稳定运行状态下,数据硬件采集系统以定时方式进行采集,而在升降速状态下则根据转速的变化进行采集。

数据库软件负责数据的存储,它由升降速数据库、历史数据库及事件数据库等组成,它根据机组的不同状态把有关数据存到不同的数据库中,以便于后续分析。

分析诊断软件主要用于对各种数据进行在线或离线分析,以判断机组的运行状态并能自动给出机组故障原因和处理1意见。

上位机可以和多个数据采集箱通讯,并可以通过以太网络或互联网WEB服务器,就可以很方便地组成远程监测诊断。

如图1所示。

图1:EN8001硬件结构原理图2. TDM 接收的信号和主要功能2.1 TDM要从主机DEH系统接受以下的信号:1).轴振动:汽轮机轴振动的缓冲信号由本特利3500/20模块的后背板的2个25针插头引入EN8001的智能高速数采箱。

2).键相:汽轮机轴系的键相信号由25模块后面的缓冲输出引入EN8001智能高速数采箱。

3).此外机组的偏心、轴位移、胀差、主汽温度、主汽压力、有功功率、无功功率、润滑油压等参数通过4-20MA信号引入EN8001智能高速数采箱。

2.2 系统主要功能1).实时监测: 以监视图、轴系仿真运动图、棒表、数据表格、曲线等方式实时动态显示所监测的数据和状态;能够自动识别盘车、升降速、定速、带负荷和正常运行等状态。

如图2所示:2图2:EN8001主要监测画面2).趋势分析: 可分析任一个或多个参量相对某个参量的变化趋势,其中横轴和纵轴可任意选定,时间段可任意设定。

3).报警、危急状态的识别和事故追忆(包括动态数据),设有事件数据库,可追忆事故前5分种和事故后10分钟的详细数据。

4).振动分析: 具有强大的振动分析功能,包括5).时域分析:波形、幅值、轴心轨迹、轴心位置;相关趋势分析(振动特性值与过程量之间的关系曲线);轴系仿真图(形象直观显示各轴承之间的动态轨迹);6).频域分析:频谱、相位、瀑布图(包含波形和相位); 频谱靶图、矢量靶图;7).变速过程;伯德图、极座标图、级联图。

8).故障诊断可诊断的故障有不平衡、初始弯曲、对中度不好、轴瓦不稳定、油膜振荡、汽流激振、电磁激振、参数激振、摩擦、轴承座松动、共振和高次谐波共振;系统要有故障诊断知识库,允许用户添加、修改各种规则。

9).动平衡计算: 具有多种平衡计算方法; 具有多平面、多测点、多转速计算方法。

10).时序分析: 对重要开关量严格区分动作先后时序,分辨率为小于1ms。

11).事件列表: 记录每一事件的详细资料12).数据管理和传输自动存储数据,形成历史数据库、升降速数据库、黑匣子数据库等;实时显示数据存储状态,异常时要提示用户;各种类型的数据库可以有选择的进行备份,并提供备份手段;13).报表打印: 可定时打印运行报表、自动打印操作记录、屏幕拷贝等。

14).完善的帮助系统齐全的系统操作说明;提供典型的故障案例,故障图谱的实例讲解。

315).具备远程通讯及管理,提供振动咨询。

16).提供与SIS和DCS的网络的通讯接口,并遵从SIS和DCS网络供货商对于数据通讯软件、硬件的要求,负责与SIS和DCS网络供货商配合,最终保证两个系统无缝连接。

17).能灵活地进行通道、数据存储等配置,并能实时在线配置,且不影响数据采集,每一个通道能自动适应(位移、速度、加速度传感器)各种信号类型;允许设置不同管理权限的用户;自动生成系统日志。

3.漳山电厂#4机组9瓦振动的问题漳山电厂的二期工程2×600MW汽轮机为上海汽轮机有限公司制造的亚临界、一次中间再热、反动式、单轴、三缸四排汽、直接空冷凝汽式汽轮机。

型号为:N600-16.7/538/538。

汽轮发电机组为室内纵向顺列布置,机头朝向固定端,汽机房运转层标高为13.7m。

高中、低+低均为双层缸壳体,高中压部分采用合缸结构,低压部分采用双流反向结构。

有七级非调整抽汽。

共有9个支持轴承(包括发电机),一个推力轴承,两个双流环形密封瓦(发电机),汽轮机三个转子同发电机转子由刚性联轴器联接成一个刚性轴系,总长为40m. 其中,发电机的机端、励端轴承和滑环碳刷处的轴承分别为#7、#8和9轴承。

3.1#4机组9瓦异常振动情况2008年4月25日,4#机组首次冲转,在定速3000RPM后#9瓦X方向轴振最大70μm,20分钟后上升至90μm,2小时后最大升至142μm,复合轴振最大达138μm。

如图3、图4所示。

4图3:#4汽轮机首次冲转后9瓦轴振的表现5图4:#4汽轮机9Y方向的轴振频谱图(未处理前)3.2#4机组9瓦异常轴振的初步分析、处理及处理后轴振的表现6从图3、图4分析认为:#4汽轮机在转速稳定的情况下,其它轴承处的轴振保持稳定并在优良范围内。

只有#9瓦的轴振定速后爬升到138μm。

从图4的9瓦频谱图可以看出:其振动分量存在一倍频分量、二倍频分量和高倍频分量。

并且9瓦处的轴相对细长,处于发电机末端,用以支承滑环。

碳刷、密封瓦及电磁激振其振动有额外的影响作用。

所以为减少振动,经讨论后作出以下决定:1).垫高9瓦轴承的高度,以增加轴承的对轴的支持力,克服碳刷对其的影响;2).不间断检查发电机台板联系螺栓膨胀情况及个别碳刷磨损情况;3).利用停机机会检查9瓦的紧力、滑环短轴的中心偏差、联轴器下张角和瓦顶间隙等安装参数;4).检查滑环处配重块的坚固情况;5).检查发电机密封瓦的磨损、定位情况。

6).将9瓦自由端测速盘取掉4月26日10:54电气试验结束后机组打闸,在盘车状态下在#9瓦轴承座底部增加0.10mm的不锈钢垫片。

14:20冲转,定速后#9瓦Y方向最大仍达110μm,9瓦瓦温由58℃升至59.4℃。

试将碳刷全部拨出后#9瓦Y轴振很快降至70μm左右,如图5所示。

#4汽轮机在汽门严密性试验结束后停机。

78图5:拆除滑环上碳刷前后#4机9X的轴振瀑布图4月27日在盘车状态下将9瓦轴承座下原加0.10mm的垫片取出,换加0.25mm的钢垫,并同时检查了9瓦紧力、瓦顶间隙,均在要求范围内,并将9瓦自由端测速盘取掉,并检查滑环轴配重块并无松动。

13:17机组重新定速为3000RPM,#9瓦瓦温为60.3℃左右,9瓦的轴振虽然在优良范围之内,但是其轴振在76-85μm之间不正常波动。

在#4机组试运至168期间,不间断地检查发电机台板联系螺栓膨胀情况及个别碳刷磨损情况,#9瓦Y方向轴振维持在65μm以下稳定运行。

在整个过程中#9瓦就地测量各个方向的瓦振均很小,最大为10μm。

3.3#4机组9瓦异常轴振的再次分析、处理和问题的解决。

6月10日3:33左右9瓦X向、Y向及复合轴振均缓慢爬升,至6月21日, 9瓦Y方向增至140μm,复合轴振最大增至160μm。

邀请发电机厂振动专家到场协助分析处理。

6月21日12:00左右,将发电机氢侧密封油温由40℃快速升至50℃后又稳至42℃,将空侧密封油温由37℃快速升至48℃后又稳至43℃,复合轴振由160μm快速降至100μm,至14时30分,稳定在73μm左右。

在整个过程中各个方向的瓦振均很小,与168前一致。

以后为能维持9瓦的振动在可接受范围之内,发电机的密封瓦供油温度均保持在50~58℃之间运行。