冷氢化应用技术研究与探讨

- 格式:pdf

- 大小:394.23 KB

- 文档页数:2

冷、热氢化工艺技术、消耗对比冷、热氢化工艺技术、消耗对比2011年11月一.冷氢化及热氢化工艺技术比较1 冷氢化单元工艺流程简述(1)冷氢化工序工业级硅粉送至硅粉干燥器,干燥后排入硅粉中间仓。

硅粉在硅粉中间仓中由氢气带入氢化反应器中。

提纯后的四氯化硅经过加压、预热后送至四氯化硅汽化器,汽化后的四氯化硅气体经过加热器进一步加热至500-550℃送至氢化反应器中。

循环氢气和补充的新鲜氢气经各自的压缩机加压后混合,按与硅粉规定比例经过预热器、加热器加热至500-550℃送至氢化反应器中。

如采用氯化氢参与的冷氢化反应,则氯化氢气体也经压缩机压缩后按比例经预热器加热后送至氢化反应器中。

在氢化反应器中,硅粉与四氯化硅、氢气(氯化氢)在500-550℃左右、2.5--3.0MPa压力下进行气固流化反应,生成含一定比例三氯氢硅的氯硅烷混合气。

其主要反应方程式如下:3SiCl4(气)+ 2H2(气)+Si(固)= 4SiHCl3(气)Si(固)+2SiCl4 (气)+ H2(气)+HCl(气)=3SiHCl3反应后的氯硅烷混合气体经过急冷除尘系统,以除去反应气体中夹带的细微硅粉颗粒,同时降低反应气体温度。

除尘后的气体经过冷凝器冷凝分离回收,冷凝液主要为氯硅烷的混合液,送入粗氯硅烷储罐,而氢气返回循环氢气压缩机循环使用。

(2)粗馏工序来自冷氢化工序的粗氯硅烷液送入1级粗馏塔进行预分离。

1级粗馏塔顶排出含少量的氯化氢和二氯二氢硅的不凝气体被送往废气及残液处理单元进行处理;塔顶馏出液为含有部分SiCl4的三氯氢硅冷凝液,送入精馏工序继续精馏提纯。

1级粗馏塔釜得到含高沸点杂质的粗四氯化硅,送入2级粗馏塔进行进一步提纯。

2级粗馏塔的作用是将粗四氯化硅和高沸点杂质进行分离,塔顶排出的不凝气体同样送往废气及残液处理单元进行处理。

2 热氢化单元工艺流程简述来自氯硅烷罐区的精制四氯化硅通过泵加压进入氢化炉汽化器,汽化器外设蒸汽夹套,内设盘管,用10bar(g)的蒸汽加热,将四氯化硅汽化送至各氢化的气体混合气柜,与高纯氢气按一定比例在气体混合气柜均匀混合,经氢化炉尾气换热器(力臂克管),由氢化炉反应尾气预热后,通过氢化炉底盘喷嘴进入炉内,在1250℃温度下,氢气与四氯化硅发生反应,生成二氯二氢硅、三氯氢硅和氯化氢。

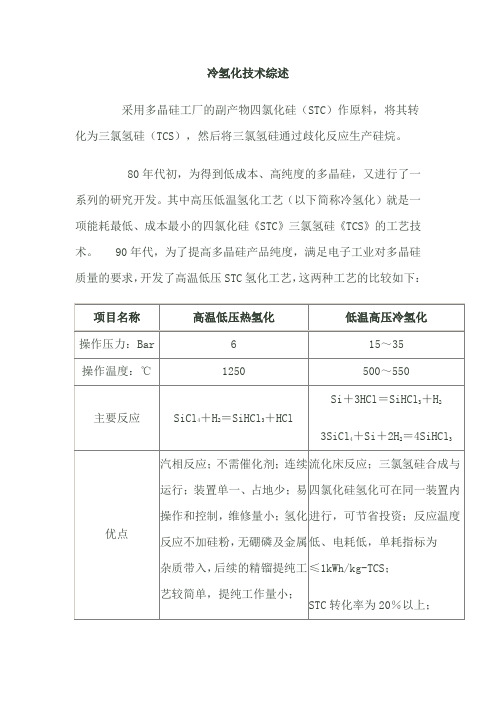

冷氢化技术综述采用多晶硅工厂的副产物四氯化硅(STC)作原料,将其转化为三氯氢硅(TCS),然后将三氯氢硅通过歧化反应生产硅烷。

80年代初,为得到低成本、高纯度的多晶硅,又进行了一系列的研究开发。

其中高压低温氢化工艺(以下简称冷氢化)就是一项能耗最低、成本最小的四氯化硅《STC》三氯氢硅《TCS》的工艺技术。

90年代,为了提高多晶硅产品纯度,满足电子工业对多晶硅质量的要求,开发了高温低压STC氢化工艺,这两种工艺的比较如下:综上比较,二者各有优缺点,但低温高压冷氢化工艺耗电量低,在节能减排、降低成本方面具有一定的优势。

国内多晶硅新建及改、扩建单位可以根据项目的具体情况、自身的优势及喜好,择优选定。

冷氢化主要反应式如下:Si+ 2H2 + 3SiCl4< 催化剂> 4SiHCl3(主反应)SiCl4+Si+2H2 = 2SiH2Cl2(副反应)2SiHCl3 = SiCl4+SiH2Cl2(副反应)典型的冷氢化装置组成如下:一个完整的冷氢化系统大致包括以下6大部分:1、技术经济指标:包括,1)金属硅、催化剂、补充氢气、STC、电力的消耗,2)产品质量指标,3)STC转化率,4)公用工程(氮气、冷却水、冷媒、蒸汽及导热油);2、主装置:包括,1)流化床反应器、2)急冷淋洗器,3)淋洗残液的处理系统,4)气提,5)加热及换热装置;3、原料系统:包括,1)硅粉输送,2)催化剂选用及制备,3)原料气体的加热装置;4、粗分离系统:包括,1)脱轻,2)脱重,3)TCS分离;5、热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收,氯硅烷物流热量综合利用;热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收;6、物料处置及回收系统:包括,1)淋洗残液中的氯硅烷回收,2)脱重塔残液中的氯硅烷回收,3)轻组分中的氯硅烷回收,4)固废处理,5)氯硅烷废液处理。

冷氢化相关技术领域国内外发展现状和趋势相关技术领域国外发展现状和趋势(1)冷氢化发展史、现状及趋势高纯原生多晶硅生产是太阳能光伏产业乃至半导体行业的关键环节,随着竞争压力和节能环保呼声的日益高涨,降低多晶硅生产过程中的能耗成为关键。

而采用冷氢化代替此前的热氢化就是关键技术之一,目前已经成为行业的风向标。

Larry Coleman是冷氢化技术的专利申请人,他见证了整个冷氢化的发展过程;该专利由其于1980提出,1982年批准,2002年过期。

高纯原生多晶硅生产是太阳能光伏产业乃至半导体行业的关键环节,随着竞争压力和节能环保呼声的日益高涨,降低多晶硅生产过程中的能耗成为关键。

而采用冷氢化代替此前的热氢化就是关键技术之一,目前已经成为行业的风向标。

但是在此之前,冷氢化技术的发展也经历了很长的过程。

(1)1948年,联合碳素UCC的分公司林德气体为了找到一种合成TCS 的方法而最先开发了冷氢化技术,但在当时生产TCS是为了制备有机硅而非高纯硅。

(2)1950~1960,林德公司在西维吉尼亚建了一个用冷氢化技术生产TCS的生产线;同时,他们发现用Si+HCl的方式(合成法)来生产TCS更加经济,于是就将冷氢化技术搁置。

(3)1973年,当第一次石油危机来临后,美国政府开始寻找石油的替代能源,太阳能就是其中之一,很多公司参与了与之相关的研究(包括多晶硅的生产),其中包括UCC。

(4)1977年,美国总统卡特授权美国航空航天署NASA寻找降低太阳能电池板生产成本的方法。

此时,多晶硅的生产再次被提上议事日程。

UCC 当时介入了此事,便重新把硅烷技术(1971年发明)及冷氢化技术找出来,开始准备建立中试装置。

(5)1979~1981年,UCC在Washougal建立了一个做硅烷(100MTA硅烷)的中试工厂(生产硅烷的第一步生产TCS所采用的是可以闭路循环的冷氢化技术),并成功生产出电阻率为10000的多晶硅。

他们希望通过国家对太阳能级多晶硅的支持来提升其电子级多晶硅的名气,因为当时还未出现能工厂化生产电阻率如此高的电子级多晶硅。

冷氢化技术综述采用多晶硅工厂的副产物四氯化硅(STC)作原料,将其转化为三氯氢硅(TCS),然后将三氯氢硅通过歧化反应生产硅烷。

80年代初,为得到低成本、高纯度的多晶硅,又进行了一系列的研究开发。

其中高压低温氢化工艺(以下简称冷氢化)就是一项能耗最低、成本最小的四氯化硅《STC》三氯氢硅《TCS》的工艺技术。

90年代,为了提高多晶硅产品纯度,满足电子工业对多晶硅质量的要求,开发了高温低压STC氢化工艺,这两种工艺的比较如下:综上比较,二者各有优缺点,但低温高压冷氢化工艺耗电量低,在节能减排、降低成本方面具有一定的优势。

国内多晶硅新建及改、扩建单位可以根据项目的具体情况、自身的优势及喜好,择优选定。

冷氢化主要反应式如下:Si+ 2H2 + 3SiCl4 < 催化剂 > 4SiHCl3(主反应)SiCl4+Si+2H2 = 2SiH2Cl2(副反应)2SiHCl3 = SiCl4+SiH2Cl2(副反应)典型的冷氢化装置组成如下:一个完整的冷氢化系统大致包括以下6大部分:1、技术经济指标:包括,1)金属硅、催化剂、补充氢气、STC、电力的消耗,2)产品质量指标,3)STC转化率,4)公用工程(氮气、冷却水、冷媒、蒸汽及导热油);2、主装置:包括,1)流化床反应器、2)急冷淋洗器,3)淋洗残液的处理系统,4)气提,5)加热及换热装置;3、原料系统:包括,1)硅粉输送,2)催化剂选用及制备,3)原料气体的加热装置;4、粗分离系统:包括,1)脱轻,2)脱重,3)TCS分离;5、热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收,氯硅烷物流热量综合利用;热能回收系统,包括:1)流化床出口氢化气的热量回收,2)急冷塔出口淋洗气的热能回收;6、物料处置及回收系统:包括,1)淋洗残液中的氯硅烷回收,2)脱重塔残液中的氯硅烷回收,3)轻组分中的氯硅烷回收,4)固废处理,5)氯硅烷废液处理。

四氯化硅冷氢化工艺中热量优化利用的分析摘要:高纯多晶硅是电子信息产业和太阳能光伏产业的基础原料,工业规模化生产多晶硅主要方法为改良西门子法和流化床法,分别以三氯氢硅和硅烷为主要原料,在以三氯氢硅和基于三氯氢硅歧化法制备硅烷的多晶硅生产工艺中都有大量的副产物四氯化硅产生,目前,多晶硅生产企业基本采取将四氯化硅转化为原料三氯氢硅或以四氯化硅为原料制备白炭黑的方式实现闭环生产与综合利用,从而提高企业的经济效益并解决环保问题。

关键词:四氯化硅冷氢化工艺;热量优化;利用一、四氯化硅冷氢化反应机理四氯化硅冷氢化是在流化床反应器或者固定床反应器中进行,在压力1.2-4.0MPa、温度673-873K、氢气与四氯化硅摩尔比1∶1-5∶1的条件下,将四氯化硅和氢气通过硅粉床层,将四氯化硅转化为三氯氢硅。

总的反应方程式为:紧接着是活性的Si…Cl、Cu…Cl、Cu…Si和Si…Si键被H2还原生成SiHCl3和HCl,这是一个慢反应,随后中间产物HCl和Si在催化活性位置Cu…Si上快速反应生成三氯氢硅,Si被反应生成SiHCl3,位置被来自下部的Si原子迁移补充,产生新的活性位Cu…Si,完成催化循环。

目前,除铜基、镍基、铁基、钴基等金属或金属化合物催化剂之外,其他的催化剂体系也有研究开发,例如Lee等[7]使用碳基催化剂研究四氯化硅氢化成三氯硅烷反应,发现掺杂了硅的金属-碳复合催化剂比催化剂和硅粉简单物理混合的催化剂具有更高的催化活性,可以获得更高的SiHCl3收率。

二、四氯化硅冷氢化工艺中热量优化利用的方法1、换热网络优化1.1坚持外部损失最小原则在实际生产时,由于化工行业产生能量或多或少都会出现损失,譬如跑、冒、滴、漏等现象出现、生产三废排放、又或者是保温效果降低等都会导致能量损失。

虽说从相关研究来看,化工行业生产所损失的这些能量能量级较低,但由于其均是由系统内部高能量级的能量转换而来的,并且这些损失的能量属于不可逆的。

低温氢气制备技术的研究与应用随着科技的不断进步和环保意识的日益增强,人们对氢能的研究和开发越来越重视。

而氢气制备是开发氢能的核心之一,其中低温氢气制备技术尤其备受关注。

本文将介绍低温氢气制备技术的研究和应用情况。

一、低温氢气制备技术的基本原理低温氢气制备技术是指在低温下,通过物理或化学方法将氢气从混合气体中分离出来的一种方法。

它的基本原理是,利用低温条件下氢气的比热容小于其他气体的特性,通过降温来减少混合气体的能量,使氢气的速度降低,从而分离出氢气。

二、低温氢气制备技术的研究方向1. 制冷技术低温氢气制备技术的核心是制冷技术。

常用的制冷技术有液氮制冷、液氢制冷、制冷机制冷等。

其中,液氮制冷是最常用的一种方法,其制冷效率高、制造设备简便,但也存在着相对较高的成本和较大的设备体积的问题。

液氢制冷和制冷机制冷虽然成本相对较高,但其制冷效率更高,可用于制备高纯度氢气。

2. 膜分离技术膜分离技术是目前较为先进的氢气制备技术之一,其原理是利用具有选择性通透性的膜,将混合气通过膜分离,从而获得高纯度的氢气。

这种技术不需要任何化学反应,可实现连续制备,因此被广泛应用于氢气制备领域。

随着膜材料和膜制备技术的不断发展,膜分离技术的分离性能和稳定性得到了大幅度提高。

3. 离子液体技术离子液体是指在常温下熔点低于100℃的盐类,其独特的物化性质使其成为一种有望在氢能领域中应用的新型溶剂。

目前,离子液体技术已经被用于低温氢气分离和纯化等领域,其高温稳定性和可回收利用的特性,使其经济性和环保性都得到了较好的保障。

三、低温氢气制备技术的应用低温氢气制备技术在工业生产中有着广泛应用。

例如,低温氢气分离工艺被应用于矿井抽放气体中的低温氢气制备和纯化中;膜分离技术被广泛应用于天然气加工、炼油产业、空气分离、氢能领域等。

同时,离子液体技术也在低温氢气制备和氢气储存方面得到了实际应用,如应用于液化氢的气态调制、内燃机燃料电池等领域中。

冷氢化工艺范文范文冷氢化工艺的基本原理是通过将氢氧化铝或氢氧化钠溶解于水溶液中,然后加入氢氟化物进行反应。

该反应产生的氟化物盐通常形成固体沉淀,然后通过过滤或离心等方式将其分离出来。

最后,固体沉淀经过干燥等处理后,即可得到高纯度的氟化铝或氟化钠产品。

1.温度控制简单:由于反应温度相对较低,没有高温条件下产生的一些问题,如过热蒸汽等。

2.反应速度快:由于反应温度较低,反应速度相对较快,生产效率高。

3.产品纯度高:通过控制反应条件和后续处理工艺,可以得到高纯度的氟化铝或氟化钠产品。

4.工艺成熟:冷氢化工艺已经在工业实践中得到广泛应用,具有较高的工艺稳定性和可靠性。

然而,冷氢化工艺也存在一些挑战:1.反应废液处理:冷氢化反应产生的废液含有氟化物盐和其他含铝或钠的化合物,需要进行有效的处理和回收,以减少环境污染。

2.能源消耗:冷氢化工艺需要消耗大量的能源来维持反应温度,对能源供应产生一定压力。

3.设备耐蚀性要求高:由于反应过程中存在强腐蚀性物质,对设备材质的要求较高,增加了设备成本和维护难度。

为了克服上述挑战,冷氢化工艺应采取以下措施:1.废液处理:应采用有效的废液处理技术,如结晶、沉淀、浓缩和过滤等,以回收和循环利用废液中的有用成分。

2.能源节约:应改进反应设备和工艺流程,以提高反应热效率,减少能源消耗。

3.选择合适的材料:应选择耐蚀性好的材料,如不锈钢、钛合金等,以增加设备的使用寿命和降低维护成本。

综上所述,冷氢化工艺是一种较为成熟的高纯度氟化铝或氟化钠生产工艺。

虽然存在废液处理、能源消耗和设备耐蚀性等挑战,但通过采取适当的措施,可以克服这些问题,并实现工艺的高效、可持续发展。

冷氢化技术链接:/baike/2006.html冷氢化技术多晶硅因生产过程中产生的副产品四氯化硅有剧毒和腐蚀性,加之生产所需电耗极高,该行业在早年被视作高耗能高污染行业。

而冷氢化技术就是将四氯化硅在低温高压环境下转化为三氯氢硅。

这样不仅可避免环境污染,生产多晶硅的另一重要原材料三氯氢硅也可在制造过程中循环产生。

三氯氢硅差不多能占到多晶硅生产成本的27%上下,是除去电耗和折旧之后最主要的成本。

国内冷氢化技术在降低生产成本上最著名的例子就是保利协鑫。

该厂商2009年初其成本大约为40美元/kg,之后两年冷氢化技改项目相继投产,去年年末其成本已下降至25美元/kg。

此次精功科技与朝阳绿色科技有限公司合资成立多晶硅生产线冷氢化公司。

对于本次投资,精功科技毫不讳言就是瞄准国内正在开启的冷氢化市场。

公告中显示,合资公司未来将向多晶硅厂商提供冷氢化专有技术以及相关的建设、运营、生产与技术工程服务等整体解决方案。

今年1月工信部联手发改委发布了《多晶硅行业准入条件》,为这个在过去几年投资火热的行业设下了准入门槛,其中除规定了单条生产线产能规模标准外,还明确对企业生产技术提出了要求:单位电耗需低于明令标准,还原尾气中以四氯化硅为代表的副产品回收利用率不得低于98.5%。

这意味在现有生产工艺中,新建项目在对副产品四氯化硅的处理上必须配备冷氢化技术。

拥有存量生产线的厂商选择做冷氢化技改已是可预见的趋势。

而乐山电力就才在9月14日公告,将投入7.5亿元对旗下3000吨/年的多晶硅生产线做冷氢化技改。

预计未来两到三年将会是我国多晶硅产业冷氢化改造的密集期,而目前国内多晶硅总产能大致在30万吨的规模,以乐山电力的投入计算,对应总投资将超过700亿元。

原文地址:/baike/2006.html页面 1 / 1。

高纯多晶硅是电子信息产业和太阳能光伏产业的基础原料,工业规模化生产多晶硅主要方法为改良西门子法和流化床法,分别以三氯氢硅和硅烷为主要原料,在以三氯氢硅和基于三氯氢硅歧化法制备硅烷的多晶硅生产工艺中都有大量的副产物四氯化硅产生[1],目前,多晶硅生产企业基本采取将四氯化硅转化为原料三氯氢硅或以四氯化硅为原料制备白炭黑的方式实现闭环生产与综合利用,从而提高企业的经济效益并解决环保问题。

在四氯化硅氢化方法中,主要可分为等离子体氢化法、热氢化法及冷氢化法[2,3],其中冷氢化法也被称为氯氢化法。

冷氢化法通常采用流化床工艺,具有单套装置生产负荷大的优点,目前,单套冷氢化装置处理能力已达到12万t/a 和15万t/a ,单套处理能力20万t/a 与30万t/a 的冷氢化装置环境影响报告书已公示,随着冷氢化装置规模的扩大,四氯化硅冷氢化工艺的流程和技术进一步优化,综合成本进一步降低。

本文综述了四氯化硅冷氢化在反应机理、反应条件、催化剂、节能优化等方面的最新研究和进展。

1四氯化硅冷氢化反应机理四氯化硅冷氢化是在流化床反应器或者固定床反应器中进行,在压力1.2~4.0MPa 、温度673~873K 、氢气与四氯化硅摩尔比1∶1~5∶1的条件下,将四氯化硅和氢气通过硅粉床层,将四氯化硅转化为三氯氢硅。

总的反应方程式为:Si+3SiCl 4+2H 2▶4SiHCl 3(1)四氯化硅冷氢化实际上由2个反应组成,分别是四氯化硅和氢气反应生成三氯氢硅和氯化氢、氯化氢和硅粉反应生成三氯氢硅和氢气2个步骤:SiCl 4+H 2→slowSiHCl 3+HCl(2)3HCl+Si →fast SiHCl 3+H 2(3)四氯化硅和氢气反应是吸热反应、慢反应,是决四氯化硅冷氢化技术研究进展沈峰,陈其国,潘维杰(江苏中能硅业科技发展有限公司,江苏徐州221004)摘要:综述了冷氢化法制备三氯氢硅中四氯化硅反应机理、反应条件、催化剂、无水氯化氢和能量综合利用的最新进展。

2014年8月湖北第二师范学院学报

Aug.2014第31卷第8期

Journal of Hubei University of Education

Vol.31

No.8

冷氢化应用技术研究与探讨

田新衍

(江西赛维LDK 光伏硅科技有限公司,江西新余338000)

摘

要:西门子法生产多晶硅过程中副产大量的四氯化硅。

近几年来,

企业为了降低成本、采用冷氢化工艺将四氯化硅转为三氯氢硅循环再利用。

本文重点讲叙冷氢化应用技术研究与探讨。

关键词:多晶硅;冷氯化;转化率收稿日期:2014-07-12

中图分类号:TQ03

文献标识码:A

文章编号:1674-344X (2014)8-0028-02基金项目:国家高技术研究发展计划(865计划)(2012AA06A116)

作者简介:田新衍(1966-),男,江西南昌人,

高级工程师,研究方向为新能源与化工。

多晶硅是太阳能行业的基础原材料,

其主要生产工艺是改良西门子法。

而西门子法每生产1t 多晶硅就有15 20t 的四氯化硅出现。

四氯化硅遇潮湿空气会反应生成硅酸和氯化氢,强烈腐蚀人体组织,如果四氯化硅不经处理直接倾倒或掩埋,将使周围的土地寸草不生。

如今,四氯化硅的处理问题已成为制约多晶

硅生产的瓶颈[1]。

热氢化转化率低,消化不了大量的四氯化硅,造成四氯化硅价格低下,甚至多晶硅厂为了

解决库存问题而倒贴运费送出处理,造成了原料的浪

费,不仅产品成本高,还严重的污染了环境。

《十二五规划纲要》指出,“加快建设资源节约型、环境友好型

社会,提高生态文明水平,调整能源消费结构,增加非化石能源比重”、“加大环境保护力度”,明确提出了走以前高污染的路子行不通。

目前,处理四氯化硅最有效的方法是将其加氢还原成生产多晶硅的原料三氯氢

硅,使SiCl 4在西门子法流程中循环[2]。

冷氢化工艺和改良西门子法的工艺有很多相似之处。

冷氢化主要工艺由三氯氢硅合成、尾气回收(干法)和精馏3个部分组成,与改良西门子法工艺分别对应如下:

(1)冷氢化反应器系统与改良西门子法三氯氢硅合成中的三氯氢硅合成炉、旋风分离器和洗涤塔对应;(2)冷凝分离系统与改良西门子法尾气回收(干法)中的尾气冷凝对应,也就是常见的CDI 系统中的四级冷凝系统;

(3)精馏系统与改良西门子法精馏中的粗馏、精馏对应。

熟悉传统改良西门子法生产的技术人员都知道,尾气回收四级冷凝系统和精馏都较易操作,而三氯氢硅合成存在很多未解决的问题。

因此,冷氢化的实际挑战在于冷氢化反应器系统。

改良西门子法TCS 合成工序有3个常见问题,即三氯氢硅转化率低,管道设

备堵塞和管道设备磨损。

三氯氢硅转化率的高低在于其工艺控制水平,管道堵塞和设备管道磨损状况则取决于三氯氢硅合成炉的工艺控制水平和相应设备的操作技巧。

因此,冷氢化生产必须借鉴三氯氢硅合成出现的这些问题。

冷氢化法又可以分为流化床和固定床两种,流化床的转化率比较高,大约在20% 25%左右,但是在运行的过程中,会发生催化剂流失,而且流态化的催化剂以及硅粉末会堵塞实验装置,导致生产停工,给企业的效益带来严重损失

[3]

,为了避免以上种种缺点,产能较低的冷氢化工艺采用固定床,通过控制反应温度、

压力、氢气和四氯化硅的物质的量比以及催化剂和硅的质量比,得到高产率的三氯氢硅,从而实现多晶硅的闭环生产。

选择流化床反应器需要结合冷氢化特殊的工艺条件,考虑到今后生产各个因素,包括不同厂家的操作习惯和经验,进行多方面的权衡及评估,完全的套用其它厂家的结构和工艺不一定最适合自己。

冷氢化法是以硅粉、氢气、四氯化硅为原料辅以氯

化氢,在500 550ħ,2.0 3.0MPa (G ),铜基或镍基为催化剂的条件下,于反应器中进行放热反应,生成三

氯氢硅、二氯二氢硅等的混合物,主要反应如下:Si +3SiCl 4+2H 2=4SiHCl 3。

出流化床的反应混合气体经旋风分离器或精密过滤器除尘,将其中少量的硅粉除去,再经多级冷凝回收系统得到氯硅烷液体,不凝气体返回循环使用,氯硅烷液体经粗馏系统分离出未反应的四氯化硅和三氯氢硅粗品,四氯化硅返回使用,三氯

氢硅粗品送至精馏装置进行精制[4]。

通过计算,分析四氯化硅的转化率,从而得到最佳反应条件。

·

82·

冷氢化工艺技术不足之处在于:在高压条件下进行,硅粉加料困难;高温高压,存在安全隐患;设备磨损快,增加了成本。

目前对冷氢化研究主要包括以下几方面:

(1)优化工艺参数,实现在较低的压力下获得较高转化率[5];

(2)改进进料装置,减少安全隐患。

研究表明向反应体系中加入氯化氢,有利于提高三氯氢硅的收率,这种方法又叫“氯氢化”。

氯氢化工艺是将四氯化硅、硅粉、氢气、氯化氢在约500ħ的条件下进行反应生成三氯氢硅,主要反应方程式为:Si+

2SiCl

4+H

2

+HCl=3SiHCl

3

,研究表明控制氯化氢气体

的停留时间为四氯化硅停留时间的0.1% 50%,可在不使用催化剂条件下提高三氯氢硅的收率,同时减少四氯化硅的循环量。

控制停留时间的方法有两种:(1)使四氯化硅和氢气混合气体从反应室下方的分布器加入,氯化氢气体从反应室上方的供气装置引入,并调节气体的流量;(2)使氯化氢气体从反应器上方的固体旋风分离器高速引入,速度为保持粒子不产生流态化的最大流速的1.5 5.0倍[6]。

氯氢化技术是对冷氢化技术的一种优化和改进。

随着氯氢化技术的发展,纯粹意义的冷氢化已很少使用。

此法优点:装置单一、投资小、占地少、反应温度低、对原料纯度要求低,副产二氯二氢硅可与四氯化硅发生歧化反应生成三氯氢硅,单程转化率较高(25%以上)、能耗低(0.5 0.8kW·h-1/kgTcs)。

实现了多晶硅生产的密闭循环、避免了污染排放,是一种理想的生产技术。

国内冷氢化技术与国外的冷氢化技术原理是一样的,但是由于技术诀窍、流程安排、以及设备、材料和自动控制水平的差距,国内氯氢化虽然贯通了流程,并解决了四氯化硅循环的问题,但是效果不尽如人意,设备实际运行率较低。

提高氯氢化反应压力,可以提高单程转化率,但是压力提高对设备要求更高、物料流动变差、电耗成本亦有所提高,国外所采用的操作压力是进行技术经济优化过的。

氯氢化技术的关键在于流化床反应器、浆料处理、骤冷、换热、密封、自控,以及设备材料等方面,国外先进企业对这些方面都进行了优化,可以克服氯氢化的诸多缺点,其氯氢化装置一般一年只需要进行1 2次停线检修,设备运行率达90%以上[1]。

随着全球太阳能产业的发展,极大地带动了多晶硅产业的发展,从而产生大量的SiCl4副产物,而SiCl4是改良西门子法生产多晶硅的最大副产物。

因此,寻求安全环保的处理SiCl4的方式,成为多晶硅企业所面临的首要问题。

随着全世界多晶硅产能的扩大,未来多晶硅的产量将不再是太阳能行业发展的瓶颈,相反,SiCl4副产物的无害化处理将成为制约我国多晶硅产业迅速成长、健康发展的主要障碍。

从多晶硅产业长远发展来看,发展和优化冷氢化技术是一个必然趋势。

但先进的冷氢化技术仍被少数国家所掌握并垄断。

国内应加强对于SiCl4冷氢化自主核心技术的研究,实现闭环生产,以促进我国多晶硅产业持续、健康的发展[1]。

参考文献:

[1]陈宁.四氯化硅氢化技术进展[J].河北化工,2011,(12).[2]解委托,章小林,李小定.四氯化硅加氢及其催化剂的研究进展[J].化工设计通讯,2012,(12).

[3]张正国,欧昌,等.国内多晶冷氢化技术应用研究[J].化工技术与开发,2013,(2).

[4]姚又省,刘继三,陈维平.冷氢化工艺中四氯化硅汽化方式的比较[J].化学工程,2012,(12).

[5]陈旭日,朱慧芳,等.四氯化硅氢化工艺研究与探讨[J].石油化工应用,2013,(3).

[6]吴明明,谈瑛,等.四氯化硅应用现状研究[J].湖南工业大学学报,2010,(5).

Study and Discussion of Application Technology for Hydrochlorination

TIAN Xin-yan

(LDK PV Silicon Technology CO.Ltd.,Xinyu Jiangxi338000,China)

Abstract:Large amounts of byproduct STC will be produced during the production of Polysilicon through Siemens process.Many enterprises use hydrochlorination process to turn STC into TCS and then recycling in order to reduce the cost in recent years.This text focuses on the study and discussion of application technology for hydrochlorination.

Key words:polysilicon;hydrochlorination;conversion rate

·

92

·。