铣削、刨削、磨削加工(2012.3)

- 格式:ppt

- 大小:11.10 MB

- 文档页数:39

第10章 铣削、刨削和磨削10.1铣削在铣床上用铣刀对工件进行切削加工的方法称为铣削。

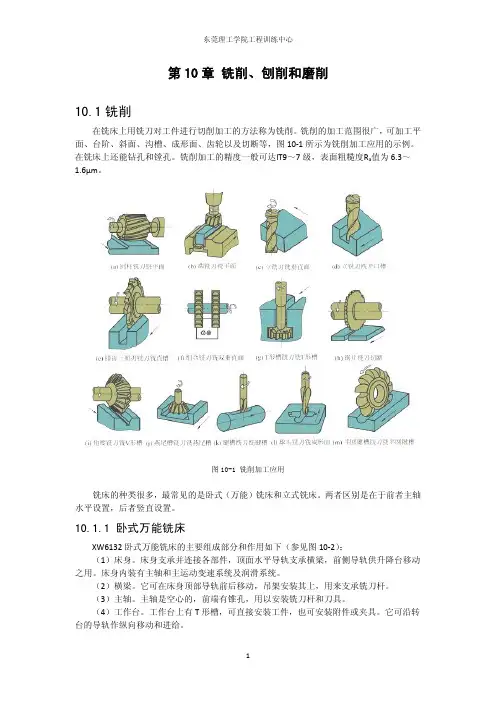

铣削的加工范围很广,可加工平面、台阶、斜面、沟槽、成形面、齿轮以及切断等,图10‐1所示为铣削加工应用的示例。

在铣床上还能钻孔和镗孔。

铣削加工的精度一般可达IT9~7级,表面粗糙度R a值为6.3~1.6μm。

图10-1 铣削加工应用铣床的种类很多,最常见的是卧式(万能)铣床和立式铣床。

两者区别是在于前者主轴水平设置,后者竖直设置。

10.1.1 卧式万能铣床XW6132卧式万能铣床的主要组成部分和作用如下(参见图10‐2):(1)床身。

床身支承并连接各部件,顶面水平导轨支承横梁,前侧导轨供升降台移动之用。

床身内装有主轴和主运动变速系统及润滑系统。

(2)横梁。

它可在床身顶部导轨前后移动,吊架安装其上,用来支承铣刀杆。

(3)主轴。

主轴是空心的,前端有锥孔,用以安装铣刀杆和刀具。

(4)工作台。

工作台上有T形槽,可直接安装工件,也可安装附件或夹具。

它可沿转台的导轨作纵向移动和进给。

(5)转台。

转台位于工作台和横溜板之间,下面用螺钉与横溜板相连,松开螺钉可使转台带动工作台在水平面内回转一定角度(左右最大可转过45°)。

(6)纵向工作台。

纵向工作台由纵向丝杠带动在转台的导轨上作纵向移动,以带动台面上的工件作纵向进给。

台面上的T形槽用以安装夹具或工件。

(7)横向工作台。

横向工作台位于升降台上面的水平导轨上,可带动纵向工作台一起作横向进给。

(8)升降台。

升降台可沿床身导轨作垂直移动,调整工作台至铣刀的距离。

这种铣床可将横梁移至床身后面,在主轴端部装上立铣头,能进行立铣加工。

10.1.2 立式铣床如图10‐3所示,立式铣床与卧式铣床很多地方相似。

不同的是:它床身无顶导轨,也无横梁,而是前上部是一个立铣头,其作用是安装主轴和铣刀。

通常立式铣床在床身与立铣头之间还有转盘,可使主轴倾斜成一定角度,铣削斜面。

立式铣床可用来镗孔。

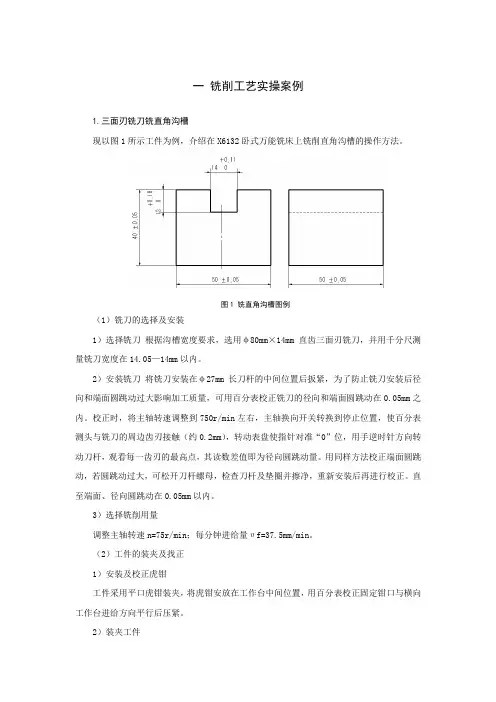

一铣削工艺实操案例1.三面刃铣刀铣直角沟槽现以图1所示工件为例,介绍在X6132卧式万能铣床上铣削直角沟槽的操作方法。

图1 铣直角沟槽图例(1)铣刀的选择及安装1)选择铣刀根据沟槽宽度要求,选用φ80mm×14mm直齿三面刃铣刀,并用千分尺测量铣刀宽度在14.05—14mm以内。

2)安装铣刀将铣刀安装在φ27mm长刀杆的中间位置后扳紧,为了防止铣刀安装后径向和端面圆跳动过大影响加工质量,可用百分表校正铣刀的径向和端面圆跳动在0.05mm之内。

校正时,将主轴转速调整到750r/min左右,主轴换向开关转换到停止位置,使百分表测头与铣刀的周边齿刃接触(约0.2mm),转动表盘使指针对准“0”位,用手逆时针方向转动刀杆,观看每一齿刃的最高点,其读数差值即为径向圆跳动量。

用同样方法校正端面圆跳动,若圆跳动过大,可松开刀杆螺母,检查刀杆及垫圈并擦净,重新安装后再进行校正。

直至端面、径向圆跳动在0.05mm以内。

3)选择铣削用量调整主轴转速n=75r/min;每分钟进给量υf=37.5mm/min。

(2)工件的装夹及找正1)安装及校正虎钳工件采用平口虎钳装夹,将虎钳安放在工作台中间位置,用百分表校正固定钳口与横向工作台进给方向平行后压紧。

2)装夹工件a 划线装夹前先用高度尺在工件上划出14mm对称槽宽线及12mm槽深线,并打上样冲眼。

b 装夹工件工件以左侧面为基准,靠在固定钳口上,垫适当高度的平行垫铁,使工件高出钳口约14mm,夹紧后用铜棒轻轻敲击工件,使之与平行垫铁贴紧。

(3)直角沟槽铣削步骤1)对刀a 按划线对刀移动工作台,使铣刀处于铣削部位,目测铣刀两侧刃与槽宽线相切。

开动机床,垂向缓缓上升,切出刀痕。

停机后,下降垂向工作台,观看切痕是否与两线重合,若有偏差则调整横向工作台。

b 侧面对刀在侧面上贴一张薄纸,移动工作台,使工件处于铣刀端面刃齿位置,开动机床,缓缓移动横向工作台使铣刀刚好擦到薄纸。

机械加工的基本方法[摘要]随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。

各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。

数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。

特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。

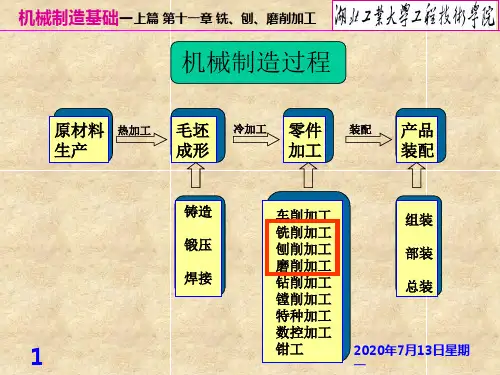

关键词机械加工,刀具,切削运动一. 机械加工方法的分类按照生产顺序,通常将加工方法组织为毛坯制备、机械加工和装配等阶段。

采用机械加工方法获得零件的形状,是通过机床利用刀具将毛坯上多余的材料切除来获得的。

根据机床运动的不同和刀具的不同,可分为不同的加工方法。

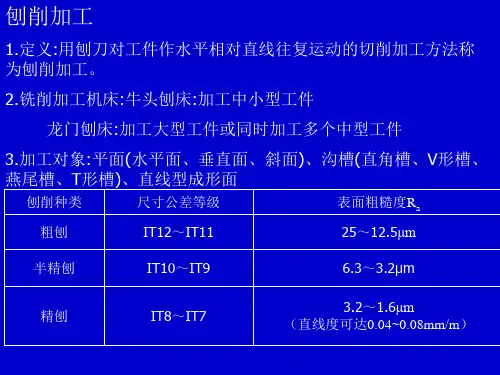

刀具切削加工的方式有:车削加工;铣削加工;钻削加工;镗削加工;刨削加工;拉削加工;齿轮加工;螺纹加工等。

磨料切削加工的方式有:磨削加工;珩磨加工;研磨加工;超精加工等。

1.车削加工车削方法的是工件旋转,形成主切削运动,车削时通过刀具相对工件实现不同的进给运动,可以获得不同的工件形状,加工后形成的工件表面主要是回转表面,还可以加工螺纹面、端平面及偏心轴等。

车削加工精度一般为IT8~IT7,表面粗糙度为Ra6.3~1.6μm。

精车时,可达IT6~IT5,表面粗糙度可达Ra0.4~0.1μm。

特点有:工艺范围广、加工精度范围大、生产率高、可实现超精密加工、生产成本较低。

2. 铣削加工铣削的主切削运动是刀具的旋转运动,工件本身不动,由机床的工作台完成进给运动。

铣削刀具较复杂,一般为多刃刀具。

铣削可加工平面、沟槽以及螺旋面、齿面、成形表面。

在专用铣床上还可加工外圆。

不同的铣削方法,铣刀完成切削的方式不同,卧铣时,平面的形成是由铣刀的外圆面上的切削刃形成的;立铣时,平面是由铣刀的端面刃形成的。

铣削可获得较高的切削速度,因此生产率较高。