高碳当量高强度灰铸铁

- 格式:doc

- 大小:8.94 MB

- 文档页数:12

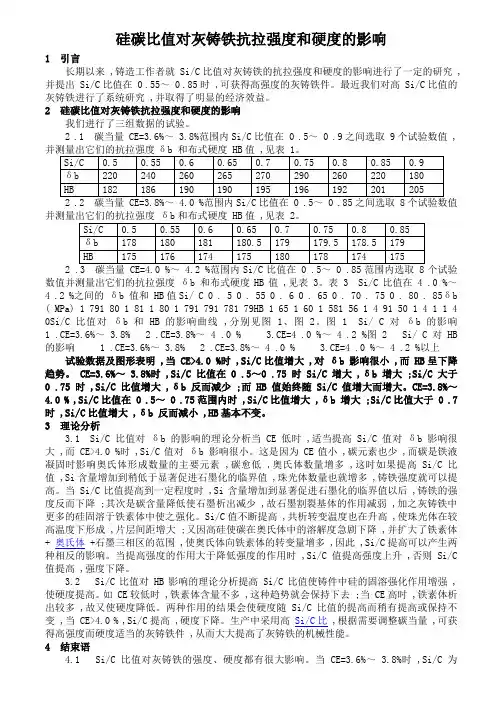

硅碳比值对灰铸铁抗拉强度和硬度的影响1 引言长期以来 ,铸造工作者就 Si/C比值对灰铸铁的抗拉强度和硬度的影响进行了一定的研究 ,并提出 Si/C比值在 0 .55~ 0 .85时 ,可获得高强度的灰铸铁件。

最近我们对高 Si/C比值的灰铸铁进行了系统研究 ,并取得了明显的经济效益。

2 硅碳比值对灰铸铁抗拉强度和硬度的影响我们进行了三组数据的试验。

2 .1 碳当量 CE=3.6%~ 3.8%范围内Si/C比值在 0 .5~ 0 .9之间选取 9个试验数值 ,个试验数值并测量出它们的抗拉强度δb 和布式硬度HB值 ,见表 3。

表 3 Si/C比值在 4 .0 %~4 .2 %之间的δb 值和 HB值Si/ C 0 . 5 0 . 55 0 . 6 0 . 65 0 . 70 . 75 0 . 80 . 85δb ( MPa) 1 791 80 1 81 1 80 1 791 791 781 79HB 1 65 1 60 1 581 56 1 4 91 50 1 4 1 1 4 0Si/C比值对δb 和 HB的影响曲线 ,分别见图 1、图 2。

图 1 Si/ C对δb 的影响1 .CE=3.6%~ 3.8% 2 .CE=3.8%~ 4 .0 % 3.CE=4 .0 %~ 4 .2 %图 2 Si/ C对 HB 的影响 1 .CE=3.6%~ 3.8% 2 .CE=3.8%~ 4 .0 % 3.CE=4 .0 %~ 4 .2 %以上试验数据及图形表明 ,当 CE>4.0 %时 ,Si/C比值增大 ,对δb 影响很小 ,而 HB呈下降趋势。

CE=3.6%~ 3.8%时 ,Si/C比值在 0 .5~0 .75时 Si/C增大,δb 增大 ;Si/C大于0 .75时 ,Si/C比值增大,δb反而减少 ;而 HB值始终随 Si/C值增大而增大。

CE=3.8%~4.0 % ,Si/C比值在 0 .5~ 0 .75范围内时 ,Si/C比值增大,δb 增大 ;Si/C比值大于 0 .7时 ,Si/C比值增大,δb 反而减小 ,HB基本不变。

高强度灰铸铁(HT300)研究作者:袁执一来源:《现代商贸工业》2010年第13期摘要:虽然人类掌握灰铸铁的熔炼技术已有好几千年的历史,但是在如何提高其强度和力学性能方面,我们仍然有很多工作要做。

在探寻企业在有效控制产品成本的前提下,稳定高效的生产高强度、高使用性能的灰铸铁的方法,提高产品的市场适应力,增强企业的市场竞争力。

关键词:高强度灰铸铁;铸造;熔炼工艺中图分类号:TB文献标识码:A文章编号:1672-3198(2010)13-0369-010 前言随着公司市场开发拓展,越来越多的高技术质量要求的铸造产品纳入公司的生产序列。

在有效控制生产成木的前提下,如何稳定高效的获得高强度灰铸铁,满足顾客的定货要求,是我们一个研究课题,本文叙述了在电炉熔炼的条件下,高强度(HT300)灰铸铁的生产技术。

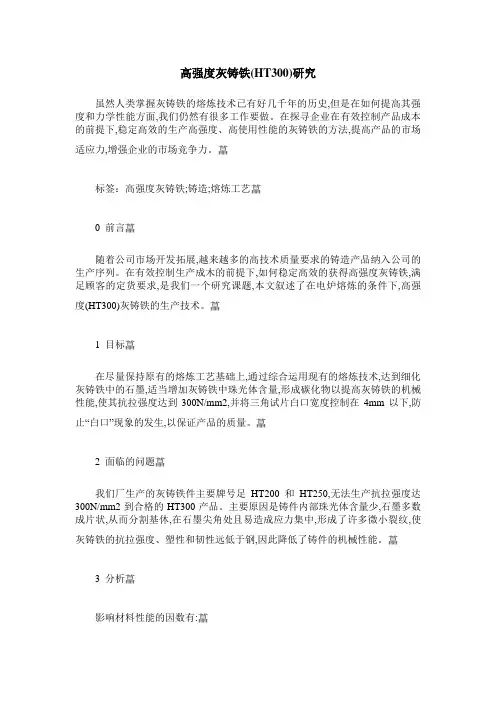

1 目标在尽量保持原有的熔炼工艺基础上,通过综合运用现有的熔炼技术,达到细化灰铸铁中的石墨,适当增加灰铸铁中珠光体含量,形成碳化物以提高灰铸铁的机械性能,使其抗拉强度达到300N/mm2,并将三角试片白口宽度控制在4mm以下,防止“白口”现象的发生,以保证产品的质量。

2 面临的问题我们厂生产的灰铸铁件主要牌号足HT200和HT250,无法生产抗拉强度达300N/mm2到合格的HT300产品。

主要原因是铸件内部珠光体含量少,石墨多数成片状,从而分割基休,在石墨尖角处且易造成应力集中,形成了许多微小裂纹,使灰铸铁的抗拉强度、塑性和韧性远低于钢,因此降低了铸件的机械性能。

3 分析影响材料性能的因数有:3.1 碳当量对材料性能的影响决定灰铸铁性能的主要因素为石墨形态和金属基体的性能。

当碳当量(CE=C+1/3Si)较高时,石墨的数量增加,在孕育条件不好或有微量有害元素时,形成大量片状石墨。

这样的石翠会大大降低灰铸铁的强度。

在材料中珠光体具有好的强度、硬度,而铁素体则质底较软而且强度较低。

当随着C、Si的量提高,会使珠光体量减少,铁素体量增加。

合理地使用增碳剂半个世纪以来,铸铁件的生产技术有了长足的进步,如在球铁生产中,ADI技术的成熟和高硅固溶强化铁素体球铁的推广,,给球铁生产技术的发展注入了新的动力,而在灰铸铁的生产技术方面,我认为采用合成铸铁技术,应当是一个很大的技术进步,它与我们生产高强度高碳当量的铸铁件找到一条正确的途径,缩短了与国外先进国家的技术差距。

合成铸铁生产技术就是改变了过去长期以来一直用生铁作为主要炉料成分的配料方法,而是不用生铁,或只用少量的生铁,主要采用废钢做主要炉料,配以增碳剂增碳来达到指定的化学成分和新的配料方法。

新的配料方法与老方法相比,主要有一下三个方面优点:1、避免了新生铁遗传性2、增碳剂增加了外来的石墨核心3、是废钢中的氮及从增碳剂中带进来的更多氮促进了珠光体和改变了石墨形态,但众多的介绍合成铸铁经验文献中,基本上都推荐要采用低氮低硫的幼稚石墨型增碳剂,其原因就是石墨型增碳剂能直溶增碳达度块,回收率高,因而在采用增碳剂时,只注意了石墨形态,含碳量,灰分和粒度,而不去关注增碳剂含氮量高低,常常把其中的氮作为影响铸件的气孔缺陷的原因而拒绝利用氮能增加铸件强度的有利条件,从而对利用增碳剂中的氮的有利作用。

做了理论上的肯定,而实际上的否定,但在实际运用中增碳剂的生产厂家一改不进行氮含量的分析,在采用的技术条件上也没有对氮含量的分析,因而在增碳剂的含氮量及生产出的灰铸铁件中的氮处于一个失控的状态,因此尽管许多铸造厂也采取了高比例的废钢配比,也加入了2%左右的增碳剂,但所得结果,有的厂铸铁件中含氮量超高,产生氮气孔而使铸件报废,而大多数工厂生产出来的铸件性能仍然不高,本体强度难以稳定地满足HT250的要求,仍要采用低碳当量来提高强度。

百铸网在近三年来,一直在宣传要利用增碳剂中的氮有利作用,并且帮助了很多厂,在时间中利用增碳剂中氮和硫,稳定地成批生产了HT250,HT300的铸铁件,合理地选用增碳剂。

掌控好其中的氮和硫就能稳定地生产出高强度高碳当量的铸铁件,根据资料和我们的实验室数据,氮在铸铁中最明显的作用就是稳定珠光体,而保证95%以上的珠光体是生产高强度的基本要求,氮在50-120ppm时能有效地抑制铁素体的生成,而当含量过高时有产生氮气孔的危险,我们控制厚大件的氮含量不超过80ppm,中小件不超过120ppm作为控制界限。

高强度灰铸铁(HT300)研究虽然人类掌握灰铸铁的熔炼技术已有好几千年的历史,但是在如何提高其强度和力学性能方面,我们仍然有很多工作要做。

在探寻企业在有效控制产品成本的前提下,稳定高效的生产高强度、高使用性能的灰铸铁的方法,提高产品的市场适应力,增强企业的市场竞争力。

标签:高强度灰铸铁;铸造;熔炼工艺0 前言随着公司市场开发拓展,越来越多的高技术质量要求的铸造产品纳入公司的生产序列。

在有效控制生产成木的前提下,如何稳定高效的获得高强度灰铸铁,满足顾客的定货要求,是我们一个研究课题,本文叙述了在电炉熔炼的条件下,高强度(HT300)灰铸铁的生产技术。

1 目标在尽量保持原有的熔炼工艺基础上,通过综合运用现有的熔炼技术,达到细化灰铸铁中的石墨,适当增加灰铸铁中珠光体含量,形成碳化物以提高灰铸铁的机械性能,使其抗拉强度达到300N/mm2,并将三角试片白口宽度控制在4mm以下,防止“白口”现象的发生,以保证产品的质量。

2 面临的问题我们厂生产的灰铸铁件主要牌号足HT200和HT250,无法生产抗拉强度达300N/mm2到合格的HT300产品。

主要原因是铸件内部珠光体含量少,石墨多数成片状,从而分割基休,在石墨尖角处且易造成应力集中,形成了许多微小裂纹,使灰铸铁的抗拉强度、塑性和韧性远低于钢,因此降低了铸件的机械性能。

3 分析影响材料性能的因数有:3.1 碳当量对材料性能的影响决定灰铸铁性能的主要因素为石墨形态和金属基体的性能。

当碳当量(CE=C+1/3Si)较高时,石墨的数量增加,在孕育条件不好或有微量有害元素时,形成大量片状石墨。

这样的石翠会大大降低灰铸铁的强度。

在材料中珠光体具有好的强度、硬度,而铁素体则质底较软而且强度较低。

当随着C、Si的量提高,会使珠光体量减少,铁素体量增加。

因此,碳当量的提高将在石墨形状和基体组织两方面影响铸铁铸件的抗拉强度和铸件实体的硬度。

在熔炼过程控制小,碳当量的控制是解决材料性能的一个很重要的因素。

化学成分的合理选配1.碳、硅、碳当量灰铸铁的主要成分是铁、碳、硅。

碳和硅对灰铸铁的显微组织及最终的性能起着决定性的影响,下图是由C和Si的不同含量对直径30试棒的组织的影响,我们所要的高强度高碳当量铸铁,其C和Si含量应在Ⅱ区,即珠光体+石墨的灰口铸铁区,生产上多是通过调整和控制碳硅含量来获得所需的铸件牌号和性能。

硅是铸铁件中产生石墨的基础,含硅量越高,亚共晶铸铁越接近共晶点,在按稳定系统结晶条件下,灰铁的石墨量越多,机械性能就越低。

反之,在碳含量减低,远离共晶点时,结晶间距加大,而初生奥氏体越多,使基体骨架更为坚强,在不产生枝晶间石墨条件下,铸铁性能就提高。

硅是强烈的石墨化元素,它的作用要比碳大,硅能使Fe-C合金的共晶点和共析点向上,向左移动,使铸铁件能在比较高的温度下进行共晶和共析转变,从而促进了石墨化。

生产中采用碳当量(CE)来综合考虑碳和硅对铸铁组织和性能的影响,碳当量实际上表示铸铁的实际成分离共晶体的远近,当CE=43%时,表示这种含硅铸铁成分是共晶成分,提高碳当量能使石墨变粗数量增加,抗拉强度,硬度下降,反之。

降低碳当量能减少石墨数量,细化石墨,增加初生奥氏体,从而提高灰铸铁的力学性能。

碳当量:Ce=C+1/3(Si+P)而在欧洲常用共晶度Sc来表示铸铁的实际成分与共晶点的远近,Sc=1,为共晶铸铁,Sc<1与亚共晶铸铁,Sc>1与过共晶铸铁,Sc=C÷(426-0.312Si-0.27P)或简化为Sc=C÷[4.3-1/3(Si+P)]经过大量的实验数据统计,获得铸铁的抗拉强度与CE或Sc的关系为:抗拉强度=10.000(K-2CE)xf1Xf2 (1)其中,K=11.80(直径22试棒)k=11.50(直径30试棒) k=11.00(直径50试棒)CE=碳当量,f1,f2……合金元素因子其计算结果为英寸磅(psi)1psi=0.006894Mpa或抗拉强度=981-785XSc 简化为:抗拉强度=1000-800Sc (2)也可由图查得CE与抗拉强度的关系403020直径为30mm的铸态灰铸铁试棒的抗拉强度与CE关系用公式(1)或公式(2)依碳当量及共晶度计算得出的抗拉强度就是众多数据统计出来的经验式,也可以说反映出了正常的工艺技术水平下得出的机械性能,如果我们的强度低于这个水平,说明我们工艺水平低,而高于这个水平,说明我们的工艺先进,无论是在技术上,管理上,都是一流的,所以可用成熟度来衡量。

影响灰铸铁材料性能的因素有哪些1、碳当量对材料性能的影响决定灰铸铁性能的主要因素为石墨形态和金属基体的性能。

当碳当量较高时,石墨的数量增加,在孕育条件不好或有微量有害元素时,石墨形态恶化。

这样的石墨使金属基体够承受负荷的有效面积减少,而且在承受负荷时产生应力集中现象,使金属基体的强度不能正常发挥,从而降低铸铁的强度。

在材料中珠光体具有好的强度、硬度,而铁素体则质地较软而且强度较低。

当随着C、Si的量提高,会使珠光体量减少铁素体量增加。

因此,碳当量的提高将在石墨形态和基体组织两方面影响铸铁件的抗拉强度和硬度。

在熔炼过程控制中,碳当量的控制是解决材料性能的一个很重要的因素。

2、合金元素对材料性能的影响在灰铸铁中的合金元素主要指Mn、Cr、Cr、Sn、Mo等促进珠光体生成元素这些元素含量会直接影响珠光体的含量,同时由于合金元素的加入,在一定程度上得到细化,而且其中的铁素体由于有一定量的合金元素而得到固溶强化,使铸铁总有较高的强度性能。

在熔炼过程控制中,对合金元素的控制同样是重要的手段。

3、炉料配比对材料的影响过去我们一直坚持只要化学成分符合规范要求就应该能够获得符合标准机械性能材料的观点,而实际上这种观点所看到的只是常规化学成分,而忽略了一些合金元素和有害元素在其中所起的作用。

如生铁是Ti的主要来源,因此生铁使用量的多少会直接影响材料种钛的含量,对材料机械性能产生很大的影响。

同样,废钢是许多合金元素的来源,因此废钢用量对铸件机械性能的影响是非常直接的。

4、微量元素对材料性能的影响近年来,电炉已经基本取代了冲天炉,但是电炉熔炼丧失了冲天炉熔炼的一些优点,这样一些微量元素对铸铁的影响也就反映了出来。

由于冲天炉内的冶金反映非常强烈,炉料是处于氧化性很强的气氛中,有害微量元素绝大部分都被氧化,随炉渣一起排出,只有一少部分会残留在铁水中,一般不会对铸铁形成不利影响。

在冲天炉的熔炼过程中,焦炭中的氮和空气中的氮气在高温下,一部分分解后会以原子的形式融入铁水中,使得铁水中的氮含量相对很高。

高强度高碳当量灰铸铁生产中的工艺问题灰铸铁的生产历史已经有三千多年了,但真正生产工艺,生产技术,发展到目前的水平,只是工业革命以后,大约在200年左右的时间内才得到蓬勃发展,可以说,他的发展史也是人类文明的发展史,由于各种各类的机械设备的出现,才对灰铸铁提出了各种各样的性能要求,可以看出,铸铁的发展史紧紧围绕着强度的提高来进行的,当然这种提高得到了其他学科的进步的帮助,尤其是显微镜的问世和铁碳平衡图的建立使我们在提高铸铁强度上有了可靠的理论根据和工具。

在工业革命以前,灰铸铁的生产是不讲强度和要求的,也没有强度测量手段,客观上对铸铁件也没有高强度铸件的要求,1860年灰铸铁的抗拉强度才60-80Mpa水平,到目前,短短二百多年,在铸铁的抗拉强度已经可以达到400Mpa,而同是铸铁家族里的孕育铸铁,可锻铸铁,蠕墨铸铁,球墨铸铁,ADI最高强度可达到1600Mpa,可见人类对铸铁机械性能的提高,取得了多大的进步。

现在已经公认,灰铸铁的机械性能取决于金相组织,要想提高机械性能就要想办法改善或改变铸铁的金相组织,大概来讲要从两个方面着手,第一个方面是改善基体组织,因珠光体强度比铁素体高,因此高强度铸铁必须保证全珠光体,其量一般要求大于95%,因为还有少量的磷共晶和碳化物及铁素体,所以只保证了珠光体量还不够,还应该使珠光体中的铁素体和碳化物间的片间距减少,就是还要保持细片状的珠光体,同时还要使珠光体中的铁素体得到强化。

第二方面,就是要改善或改变石墨的形状,大小和分布,因为石墨很软,没有什么强度,片状石墨割断了基体的连续性,当石墨的端部很尖时,应力集中更明显,使铸铁的基体发挥不了钢基体那样的作用,因此强度低而无韧性,孕育铸铁,可锻铸铁,蠕墨铸铁,球墨铸铁主要是改变了石墨形状,从片状----蠕虫状-----团絮状----球状而大幅度地提高了强度,并获得了韧性。

故此可看出,对提高强度来讲,改变石墨形状是最有效的,但我们的任务是不能仿照生产上述铸铁那样的处理工艺,用他们来代替生产机床铸件、汽车铸件,我们还要保留灰铸铁固有的优良铸造性能和加工性能,以及散热性,减震性能及较低的生产成本等,但我们要想办法使石墨变短、变粗、使其弯曲减少对基体的割裂作用。

1.4 提高灰铸铁抗拉强度的途径提高灰铸铁的强度是拓展灰铸铁应用的前提,因此,提高灰铸铁的强度永远是国内外铸铁研究和生产者追求的主要目标。

要生产出满足罗茨风机用的合格叶轮铸件,必须通过合适的化学成分、高温优质的铁液、有效孕育处理的综合作用来完成。

对于如何提高灰铸铁强度,国内外灰铸铁研究者进行了大量的研究工作,归纳起来有如下几种途径:1.4.1 优化灰铸铁成分与提高冶金质量1.4.1.1 优化碳当量CE 与Si/C 比由于石墨的强度和硬度极低,相对于铁来说可以视为零,加之片状石墨对基体的严重割裂作用,故灰铸铁中的碳含量越高,一般来说,其强度和硬度越低,即灰铸铁的抗拉强度随着碳当量的提高而降低[10,20,21]。

在高强度灰铸铁的发展历程中,用降低碳当量,提高锰含量,从而提高灰铸铁中珠光体的比例,提高灰铸铁抗拉强度的方法曾经是重要的措施。

但是,以降低碳当量来提高灰铸铁抗拉强度的方法也带来了许多不利影响,如铸造工艺性能变差;白口倾向增大,难以加工;应力大,容易产生裂纹;铁液收缩大,易产生缩松,造成渗漏;铸件断面敏感性高,容易产生废品等,因此,未能被广泛应用[22,23]。

上世纪60年代初,WALTHER HILLER 等人提出了提高硅碳比可以显著提高灰铸铁抗拉强度的看法[24]。

从80 年代开始,国内也开始重视这方面的研究。

长期以来,国内外的大量研究表明:在一定的CE 范围内,提高Si/C值是提高灰铸铁强度的有效手段,这已被大量的科学实验及广泛的生产实践所证实[25~28]。

一般认为,在相同碳当量条件下,Si/C 比提高,抗拉强度可提高30~60MPa[29]。

这是因为,在相同碳当量的条件下,随着硅碳比的提高,灰铸铁的奥氏体枝晶数量增加。

高硅使奥氏体枝晶在较高的温度即开始生成,且延长了生长时间,使初生奥氏体数量增加,奥氏体骨架得到强化,同时高硅使得共晶结晶时,石墨数量少,也较细小,石墨尖端较钝,石墨割裂基体的作用减弱,加之灰铸铁中更多的Si 固溶于铁素体中使之强化,从而使灰铸铁的抗拉强度得到提高[30]。

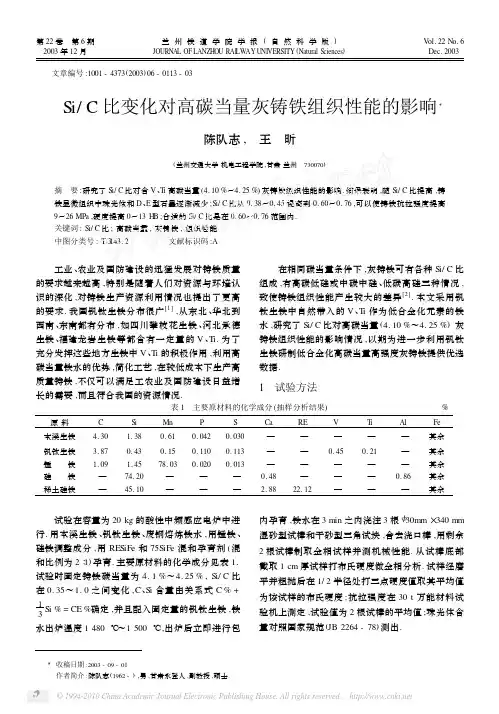

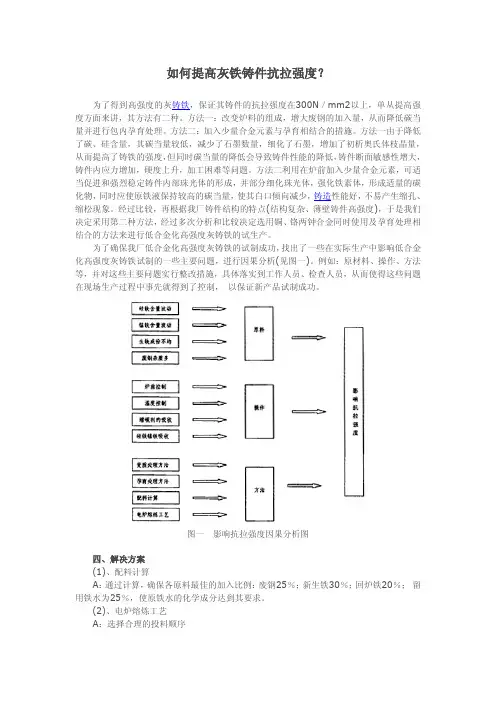

影响灰铸铁抗拉强度的因素

灰铸铁件是否合格主要取决于其抗拉强度是否合格,在保证基本化学成分合格外,碳当量对抗拉强度的影响最显著,随碳当量的提高,抗拉强度会随之下降。

碳和硅以不完全相同的方式影响强度。

碳含量高,增加石墨量,促进石墨片粗化,奥氏体枝晶量相对减少,抗拉强度降低。

在碳当量不变的情况下,提高硅含量,碳当量相对降低,石墨量相应减少,初生奥氏体量增加。

融入铁素体的硅有强化作用,有利于提高强度。

但是硅能提高共析转变温度,使珠光体粗化。

综合而言,碳当量较低时提高硅碳含量比,或碳当量较高时适当降低硅碳比,都促进灰铸铁抗拉强度提高。

过低的硅碳比容易使铸件产生白口,此情况下应进行孕育处理。

综合实验论文——高碳当量高强度灰铸铁组织性能研究

指导老师:王鑫铸造

学生:0803041 雷小波

高碳当量高强度灰铸铁组织性能研究

雷小波李沙沙闫雅雪

摘要:灰铸铁良好的铸造性能、良好的减振性、良好的耐磨性能、良好的切削加工性能、低的缺口敏感性,在很多领域得到了很好的应用,但由于在很多情况下很难达到高的强度,使其应用受到了很大的限制,文章力求在碳当量CE≥4.0%情况下,形成石墨形态为A型或D型的灰铸铁,抗拉强度σb≥300MPa。

但实验结果表明,在这种情况下,获得符合要求的灰铸铁是很难达到的,本实验以失败告终。

关键字:高碳当量高强度灰铸铁

1前言:

灰铸铁良好的铸造性能、良好的减振性、良好的耐磨性能、良好的切削加工性能、低的缺口敏感性。

但由于灰铸铁中的片状石墨对基体的割裂严重,在石墨尖角处易造成应力集中,使灰铸铁的抗拉强度、塑性和韧性远低于钢,但抗压强度与钢相当,也是常用铸铁件中力学性能最差的铸铁。

同时,基体组织对灰铸铁的力学性能也有一定的影响,铁素体基体灰铸铁的石墨片粗大,强度和硬度最低,故应用较少;珠光体基体灰铸铁的石墨片细小,有较高的强度和硬度,主要用来制造较重要铸件;铁素体一珠光体基体灰铸铁的石墨片较珠光体灰铸铁稍粗大,性能不如珠光体灰铸铁。

故工业上较多使用的是珠光体基体的灰铸铁。

而灰铸铁

的力学性能与基体的组织和石墨的形态有非常密切关系,在六种石墨形态中,以D型石墨的性能最佳,本文在前人的研究基础上,主要通过提高碳当量,添加合金元素来改变基体组织,以及石墨形态,来实现高强度灰铸铁的要求。

2.试验方法

2.1 配料依据

由于在碳当量不变的条件下,适当提高硅碳比可以使初析奥氏体量增加,有加固基体的作用,同时硅的提高,使铁液的白口倾向有所降低。

在高碳当量时,冷却速度一定的情况下,随着碳量的提高,初期奥氏体枝晶得到细化。

因此选择高硅高碳,较高的硅碳Si/C=0.7。

由于D型石墨性能比较好,但其成分为亚共晶成分,又因碳当量大于4.0%,且碳当量小于4.3%,取碳当量等于4.0%。

又由于CE=C+1/3(Si+P),又Si/C=0.75,CE=4.0%,所以C=3.2%,Si=2.4%。

Mn的确定:课题技术要求σb≥300MPa,而Mn有很好的强化基体的功效,同时由于本实验对Mn也有实验性的研究,突破灰铸铁低锰的现实,所以实验选用高锰,Mn=1.5%。

由于本实验室高碳当量,硅碳都很高,对于实现良好性能的D型石墨非常不利,因此,本实验主要通过添加合金元素使石墨为D型而不是A型,以珠光体为基体的灰铸铁。

其他元素的确定:

Sb:强烈促进珠光体的形成,其在灰铸铁的加入量为<0.02%,选取为0.018%。

Ti:在铸铁中具有石墨化和反石墨化的双重作用其含量较低时表现为石墨化作用,含量高时则表现为反石墨化作用。

一般情况下,钛的石墨化作用是使珠光体和共晶团数增加,奥氏体枝晶减少;反石墨化作用则表现为珠光体和共晶团数减少,奥氏体枝晶增多。

【1】同时Ti可以细化枝晶,强化基体,因此Ti不宜加得过多,通常用量为0.17%。

Cu:铜(0一l%)对基体组织和石墨形态的影响,铜促进珠光体转变、提高并稳定珠光体量、细化珠光体;促进产生A型石墨并改善石墨形态和使石墨变粗变短。

【2】而且Cu促进共晶阶段的石墨化,降低奥氏体转变的临界温度,细化并增加珠光体,取0.8%。

Ni:扩大奥氏体区,共晶期间促进石墨化,降低奥氏体转变温度,细化并增加珠光体,其用量Ni<3%,选用2%。

2.2 配料计算

生铁:C=4.29% Si=0.89% Mn=0.15% ,P S不计。

硅铁:Si=75% 锰铁:Mn=80% 钛铁:Ti=40%

纯铜,纯镍,75Si-Fe=0.5%

成分:C=3.2%,Si=2.4%,Ti=0.17%,Cu=0.8%,Ni=2%,Sb=0.018%

熔炼质量5kg。

公式:C%=3.2%=4.29%·m1/m总得p1=m1/m总=0.764

Si%=2.4%=75%·m2/m总得p2=m2/m总=0.032

Mn%=1.5%=80%·m3/m总得p3=m3/m总=0.019

Ti%=0.17%=40%·m4/m总得p4=m4/m总=0.004

Ni%=2%=m5/m总得p5=m5/m总=0.02

Cu%=0.8%=m6/m总得p6=m6/m总=0.008

由上式得:p总=p1+p2+p3+p4+p5+p6=0.829

m1%=p1/p总=90% 得m1= 4500 g

m2%=p2/p总=3.86% 得m2= 193 g

m3%=p3/p总=2.29% 得m3= 114.5 g

m4%=p4/p总=0.48% 得m4= 24 g

m5%=p5/p总=2.41% 得m5= 120.5 g

m6%=p6/p总=0.96% 得m6= 48 g

即,生铁:4500g,硅铁:193g,锰铁:114.5g,钛铁:24g,镍:120.5g,铜:48g。

2.3 造型

由于受实验室条件的影响,并本着便于操作的原则,本实验采用砂型铸造。

由于灰铸铁熔炼温度较高,加上过热的要求,温度可达到1450~1470摄氏度,因此采用黑土砂,选用标准拉伸试棒铸型进行造型。

2.4 熔炼及浇注

根据实验室条件,本实验采用电弧炉进行加热,操作方便且可以减少氧化。

浇注时,有两个同学协作完成,一个人负责将金属也从炉子内往外倒,另一个负责在外面接住金属液,并完成最后的浇铸。

此过程一气呵成,但由于金属液的飞溅需要我们做好防护。

2.5 实验处理

浇注完后,我们对铸件进行了清理,我们之浇铸成功了一个试棒,而且试棒表面粗糙。

随后我们将其切割成标准试棒,并利用浇不足的试棒制作了一个做金相的试样。

随后我们进行了拉伸和金相试验。

2.6 实验结果

2.61金相图片

图片1 20倍

图片2 5 0倍

图片3 20倍

图片4 50倍

图片5 10倍

图片6 50倍

2.6.2 拉伸试验

灰铸铁拉伸试验表2-1

截面积最大载荷N 抗拉强度MPa 断裂强度MPa 断裂伸长50.26544 7164.25 142.582 4.896 10.81

拉伸曲线图片黏贴

拉伸曲线图2-1

3.实验结果分析

3.1图片分析

由图片1,这是在20倍的放大倍数下的图片,我们可以清楚地看到均匀分布的石墨片,初步判断,其为A型石墨。

有图片2,他是在50 倍的视野下的图片,我们可以看到大的石墨片,同时在石墨片的周围,我们还可以看到铁素体以及细片状和粒状的珠光体,可以确定,其为A型石墨。

由图片3,是在20倍放大倍数下的图片,我们可以看到带尖角块、粗大片状初生石墨,这跟C型石墨非常相似,由图片4,在50 倍下,我们可以清晰的看到带尖角的石墨片,这对抗拉强度的影响很大,是典型的C型石墨。

由图片5,它是在10倍的放大倍数下图片,由于试样腐蚀过重,很难辨别基体组织,但从宏观上我们可以依稀看到星状的石墨,这与F型石墨大体相符,由图片6,在50倍放大倍数下,我们可以清晰的看到星状石墨,可以判断其是F型石墨。

3.2 抗拉结果分析

由抗拉结果可以知道,显然我们的实验很不成功,远远没能达到实验要求。

其客观原因:一是,本实验由于采用的是高碳当量,而且力求添加合金元素,是材料到实验要求的强度,因此合金元素添加较多,尤其是Ni,达到了2.0%,似的金属液的流动性非常差,因此在浇注时出现了严重的浇不足,成功的试样只有一件,这使得在做拉伸试验时,是能做一做试验,其结果的偶然性难以避免,其实验结果很难说明问题。

二是,在浇注的时候,由于操作上的不熟练,在浇注前停留的时间稍微有些长,这一方面降低了金属液的流动性,另一方面,使得金属液的氧化变得严重,似的凝固后的金属也中有一些氧化夹杂,这对拉伸强度都有一定的影响。

三是,在实验过程中,由于实验条件的限制,使得我们在铸型后不得不拆箱,使得在浇注时,受金属液的冲击,砂型发生了一些错动,使得浇注后的试棒上下没有很好地对齐,这对拉伸结果有一定的影响。

主观原因主要有以下方面,由于本试验主要是通过添加合金元素使基体向珠光体转变,形成A或D型石墨。

但由于没有综合考虑各个元素的综合作用,使得实验结果与预期相差很大。

一是,从图片的分析可以知道,其组织很不均匀,既有A型石墨,C型石墨,还有F型石墨,这主要是由于合金元素添加过多,使

合金的流动性变得很差,其在凝固过程中,合金也不能很好的扩散,各部分组织成分很不均匀。

二是,合金元素的加入,使得共晶点左移,这就造成在碳当量为4.0%时,也会发生过共晶,这就导致一次渗碳体的形成,这就解释了C型石墨,A型石墨的形成。

同时由于在室温下冷却,而且没有保温,在过共晶时,快冷条件下,这就可以形成F型石墨。

4.综述

由于合金元素添加过多,致使没有达到所要求的D型石墨,即使有少量的A型石墨的形成。

【1】Ti在高碳当量灰铸铁中的石墨化和反石墨化作用熊仲明张卫善张丽娟(北京科技大学北京100083)

【2】铜对灰铸铁性能和组织的作用中国农机研究院工艺材料所洛阳第一拖拉机厂张伯明胡家聪关洪国吴英考(执笔)刘瑞芳陈鹤涛刘景陶李树达。